基于298/77 K 循环处理回收PCB 中非金属组分

2024-02-16李蓬勃张林楠张啸李宣延李赫高彤

李蓬勃,张林楠,张啸,李宣延,李赫,高彤

沈阳工业大学环境与化学工程学院

电子信息技术的日新月异,导致大量电子废料和电子垃圾被囤积。而作为各类电子电器产品的核心部件,废印制电路板(printed circuit boards,PCB)是最复杂、最具有危害性的组成部分,约占囤积总量的10%,也是电子废料和电子垃圾中增长速度最快的一部分[1-3]。PCB 中非金属组分的回收和再处理工艺复杂,如若处理不当,则会对环境造成更严重的二次污染。传统的废物回收方法已不适用于现阶段回收PCB 中的非金属组分。目前,PCB 中非金属组分回收常用的物理方法包括机械重力分选和泡沫浮选,但前者处理效率低,后者则面临所需费用高、能耗大,易造成二次污染等诸多问题[4-5]。常用的化学方法为热解回收法,即在加热条件下,使PCB 中溴化环氧树脂内键能比较弱的C—N 键、C—C 键断裂,导致其三维结构被破坏,环氧树脂的溴化部分首先分解,形成小分子热解气体、溴化芳香类化合物等,之后再进行回收处理,但其缺点是处理设备需耐高温、耐腐蚀,能量消耗大,投资成本高,且在热解过程中如果废气处理不当,将会产生溴化物等有毒物质,对环境造成严重的二次危害[6-8]。而298/77 K 循环处理技术,则是通过降低PCB 非金属组分材料的力学性能,使非金属组分在超低温环境中被破碎,降低处理难度,防止破碎时产生有害气体,并有效避免二次污染[9-11]。笔者采用298/77 K 循环处理技术,考虑到温度对PCB 中非金属组分回收率可能造成重要影响,首先针对温度循环处理对PCB 内部结构造成的影响进行研究,从PCB 内部结构改变的角度出发,寻找最佳处理温度,并进一步分析静电分选和离心分析对PCB 中非金属组分产出量的实际影响,同时引入CaF2来探讨非金属粉末中硅组分的实际回收率,并验证硅组分经回收后的质量占比。

1 材料与方法

1.1 试验材料

试验所用PCB 来自美国超威半导体公司(AMD),回收地来自沈阳小北交易市场;PCB 力学性能表征试验所用PCB 光板,来自深圳恒成和电子科技有限公司。

1.2 试验仪器

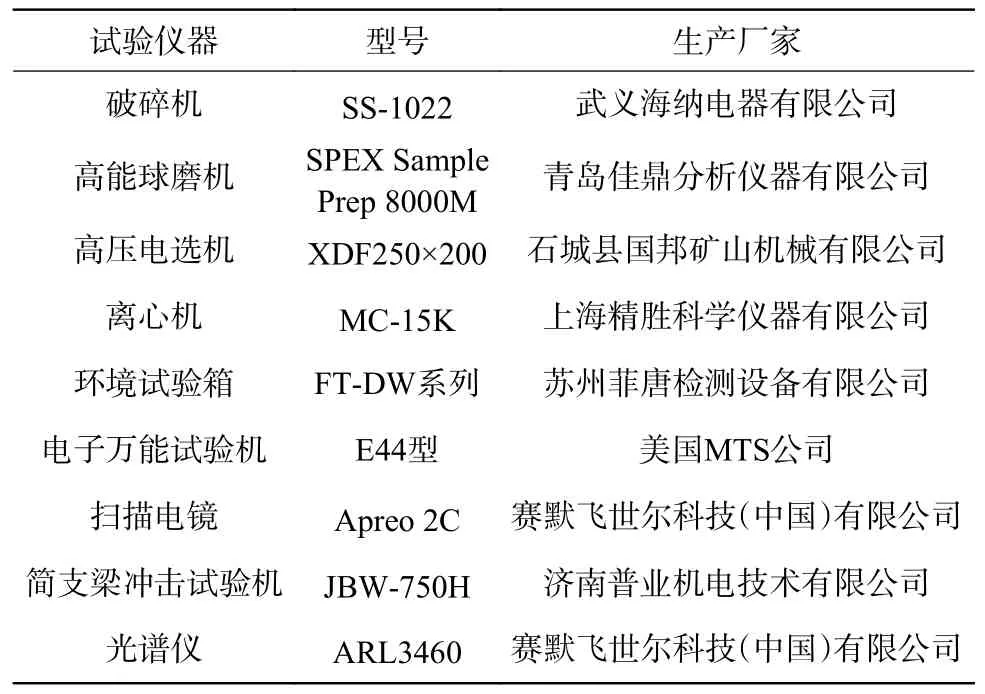

为保证试验数据的严谨性,所使用的标准试验仪器全部按照或参照性能测试项目的标准进行测试,基本参数如表1 所示。

表1 主要试验仪器名称Table 1 Name of main experimental instruments

1.3 性能表征

为保证试验的严谨性,首先引入1、5、15 和30 d共 4 个PCB 在液氮中的浸泡时间作为变量(即分别循环2、10、30 和60 次),使用扫描电镜对PCB 内部结构进行SEM 表征,从而确定最佳液氮浸泡时间。考虑到常压下,液氮的临界温度为−196 ℃(热力学温度为77 K),选择热力学温度的2 个特殊节点,即298 和77 K 作为298/77 K 循环模式的对比试验,并分别针对在298、77 和298/77 K 循环模式下的PCB样品内部结构,使用扫描电镜进行SEM 表征,探讨温度对PCB 样品内部结构的影响。最后采用印制电路板光板厂家所提供的100 mm×100 mm×2 mm 无铜无油墨覆盖的PCB 光板模拟PCB 回收后所得非金属组分样品,分别在298、180、120、77、298/77 K(即PCB 先在液氮中降温至77 K,之后取出升温至室温298 K 后,继续放置于液氮中降温,每轮循环处理时间约为12 h,共计循环处理30 次)5 种处理模式下测试PCB 光板的力学性能,验证PCB 受温度影响是否存在线性变化趋势。

1.4 非金属粉末回收试验

将PCB 进行液氮冷冻预处理之后,放入金属研钵进行粗碎,粗碎得到的样品进一步使用破碎机进行破碎,将破碎得到的粉末样品转入高能球磨机细碎,之后使用符合泰勒筛制100 和200 目的筛网进行筛分,将粉末样品分为3 组:A 组粒径大于0.147 mm;B 组粒径为0.074~0.147 mm;C 组粒径小于0.074 mm。将3 组粉末样品分别使用高压电选机进行静电分选,使用离心机进行离心分选,筛分出非金属粉末。

1.5 硅组分回收试验

将非金属粉末引入配入量为25%的CaF2进行混合,在熔炉中加热到(1 600±50)℃,保温1 h,待冷却后回收硅组分,使用光谱仪测定硅组分纯度。

2 结果与讨论

2.1 液氮浸泡时间对PCB 内部结构的影响

预试验为液氮浸泡时间对PCB 内部结构所造成的影响,目的在于寻找最佳的液氮浸泡时间。

由图1 可以看出,PCB 试样在浸泡1 和5 d 后,其微观形貌并没有形成较为明显的断裂或改变;而在浸泡15 d 后,PCB 试样的微观形貌出现了明显且不规则的断裂区域;浸泡30 d 后,同样也出现不规则的断裂区域,与浸泡15 d 的效果基本相同。因此,可判定PCB 的最佳液氮浸泡时间为15 d,即PCB 在液氮中温度需反复循环30 次。

图1 不同浸泡时间的PCB 微观形貌Fig.1 Micromorphology of PCB under different soaking times

2.2 温度对PCB 内部结构的影响

常规低温处理模式回收PCB 内部非金属组分的实际产出率涨幅较低,因此首先考虑温度改变是否会对PCB 内部结构造成影响。在最佳液氮浸泡时间15 d,以及298、77、298/77 K 循环处理3 种温度条件下,对PCB 内部结构进行表征,结果见图2。经观察发现,PCB 试样在298/77 K 循环处理的条件下,可以呈现出更加错综杂乱的褶皱状和块斑状裂纹形貌[12]。

图2 PCB 在不同模式下的内部结构微观形貌Fig.2 Micromorphology of internal structure of PCB under different modes

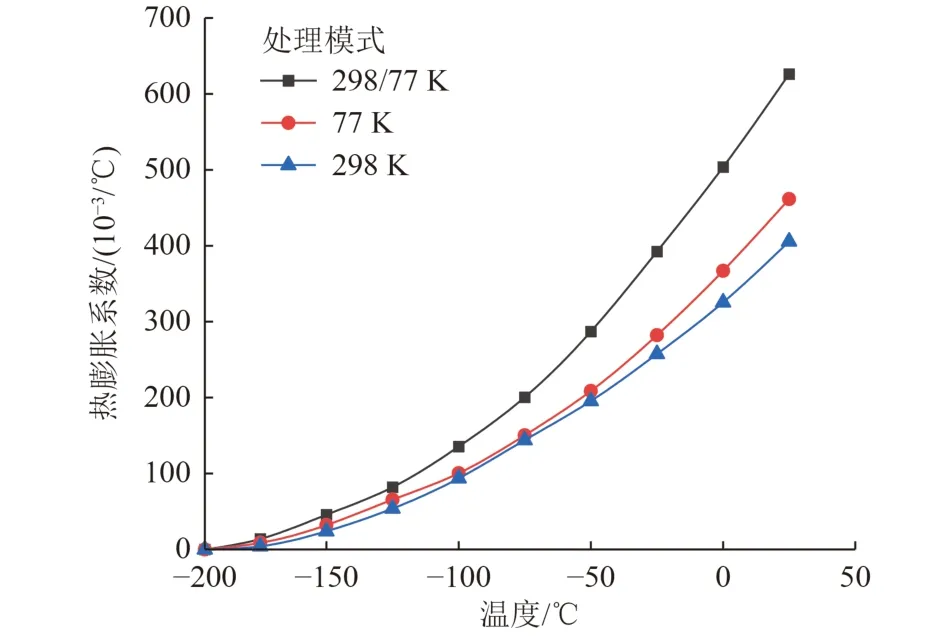

在极限低温状态下,PCB 内部结构中分子链会被加速冻结(图3),分子运动速率下降,原子间距急剧变短,分子运动行为发生变化,从而导致脆性状态增加。同时由于液氮作为降温介质,在摩擦过程中产生的热量会被介质带走,从而进一步加速对分子链运动的抑制[13]。当PCB 的处理模式发生改变时,不同模式下的热膨胀系数发生明显变化(图4),频繁的温度变化可以使PCB 内部结构自身体积膨胀变化增大,更易发生因体积膨胀而产生的裂纹形貌,并增加PCB 内部结构的更大偏转和扭曲[14-16]。

图3 PCB 受冷冻抑制机理Fig.3 Mechanism of PCB inhibition by freezing

图4 PCB 热膨胀系数对比Fig.4 Comparison of PCB coefficients of thermal expansion

因此,能够证明是由于温度频繁且急剧的改变,导致PCB 内部结构发生变化,并直接影响了PCB 内部结构的力学性能,进而可能会影响到PCB 中非金属组分的实际产出率。故判定,经298/77 K 循环处理后,PCB 粉碎效果得到提升。

2.3 PCB 结构改变对力学性能的影响

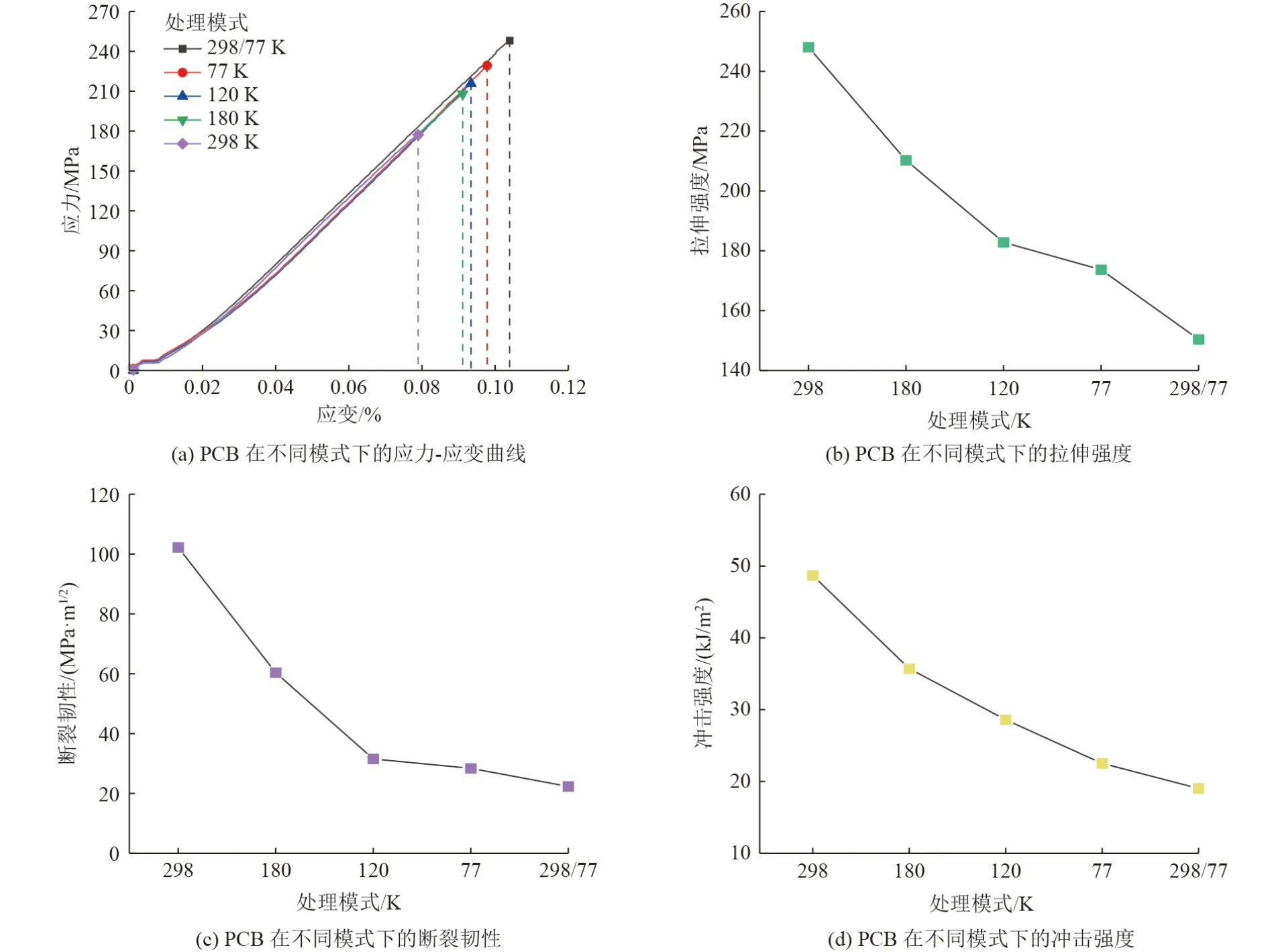

为保证上述选择的严谨性,先通过环境试验箱进行预冷,利用自增压式液氮罐向环境试验箱中喷淋液氮,维持温度并进行力学测试试验(图5)。

图5 PCB 力学性能表征Fig.5 Mechanical properties of PCB

在引入的5 种不同处理模式中,PCB 在经过298/77 K 循环处理后,脆性性质增强最为明显[17-20],表明温度改变对PCB 内部结构的改变起到了积极作用。在PCB 内部结构发生变化后,其表现出的力学性能也随之发生变化。其中,拉伸强度降为150.393 2 MPa,断裂韧性降为22.342 8 MPa∙m1/2,冲击强度降为19.024 8 kJ/m2,相较于298 K 传统处理模式分别降低29.98%、78.15%和60.92%,相较于单一的77 K超低温处理模式分别降低13.41%、21.25%和15.52%。表明PCB 内部结构发生变化后,其自身多项力学性能均大幅降低。综合分析可知,在从室温298 K 降至超低温77 K 的范围内,PCB 各项力学参数和应力-应变曲线基本呈线性变化趋势,因此选择单一型的298 K(即最高温度)和77 K(即最低温度)处理模式与循环处理模式进行对比更为直观,且最佳处理条件为298/77 K 循环处理[21-23]。

2.4 静电分选和离心分选对产出率的影响

选择298/77 K 处理模式,使用静电分选和离心分选分别对3 组PCB 粉末进行筛分,PCB 的实际产出量如表2 所示。PCB 粉末筛孔尺寸小于0.074 mm,且经离心分选后,所获得的PCB 非金属粉末最多,产出量达到2.312 0 g,明显高于其他筛孔尺寸和静电分选结果,所得非金属粉末质量占PCB 实际总质量的45.87%。

表2 PCB 的实际产出量Table 2 Actual output of PCB

结合PCB 内部结构所发生的变化和力学性能改变带来的实际影响,得出非金属组分实际产出量提升的原因主要在于:1)经过室温和超低温反复循环,PCB 内部结构发生变化,残余应力释放,且切向和法向方向分布不均,导致其内部结构易积累塑性变形;2)处理温度反复改变使得PCB 内部结构中的树脂交联网络运动能力迅速减弱,呈现玻璃态,分子间结构无法进行相互移动,进一步加速了微裂纹的扩展,从而使PCB 自身脆性增强,实现了产出量的明显提升[24-26]。

综上可知,当PCB 粉末粒径小于0.074 mm 时,非金属组分的实际产出量最佳,达到2.312 0 g。而当PCB 粉末粒径进一步细碎至0.038 mm,即远小于0.074 mm 时,经离心分选后所得的非金属粉末,产出量的提升率不到0.01%。故综合考虑,PCB 在经过298/77 K 循环处理后,当实际粉末粒径小于0.074 mm 时,继续使用离心分选,效果最佳[27-28]。

2.5 298/77 K 循环处理对PCB 中硅组分回收率的影响

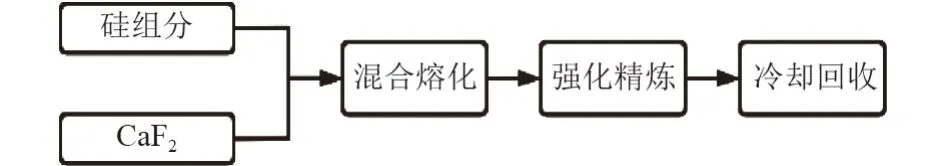

选择298/77 K 循环处理模式,并引入298、77 K处理条件进行对比,因离心分选所获得的非金属粉末中硅组分多以氧化物形式存在,引入配入量为25%的CaF2,并通过强化精炼来实现粉末中硅组分的回收,回收过程如图6 所示。在CaF2配入量相同的条件下,随着处理模式的改变,PCB 非金属粉末中的硅组分回收率逐渐提高[29-31]。结合PCB 内部结构可知,PCB 在原加工过程中多次经历由298 K 降至77 K 的过程,PCB 的内部结构发生剧烈变化,树脂基体热膨胀系数与碳纤维热膨胀系数不匹配,导致脆性增强和裂纹增多,故CaF2的流动性更好。在加入强化精炼的作用下,熔融态硅组分更易聚集,从而提高了硅组分回收率。

图6 硅组分强化精炼流程Fig.6 Silicon component enhanced refining process

通过强化精炼方式,经过298/77 K 循环处理的PCB 非金属粉末中,硅组分的实际回收率已达到71.24%;而经过298 或77 K 循环处理的PCB 非金属粉末中,硅组分的实际回收率均不到70%。另外,在298/77 K 循环处理和离心分选过程中,很难保证完全去除金属组分,且在引入CaF2对非金属粉末进行强化精炼过程中由于环境因素,试验设备中的金属组分也容易掺杂进来。使用ARL3460 型光谱仪对回收后获得的硅组分进行分析,得到硅元素占比为97.86%,意味着经过强化精炼后所得的硅元素,已基本达到工业级用硅需求,为硅元素进一步提纯提供了支持。

3 结论与展望

从各项指标变化来看,使用298/77 K 循环处理使PCB 中非金属组分的实际回收率得到了明显提升。频繁且急剧的温度变化对PCB 内部结构产生了重要影响,并直接导致PCB 的拉伸性能降低约30%,断裂性能降低约80%,冲击性能降低约60%;而对应于PCB 中非金属组分,其实际回收率提高约35%,同时回收后的硅元素占比在97%以上,可以满足工业用硅的需求。

该循环处理模式在许多方面仍需要继续深入探讨。例如,PCB 在液氮中所需的浸泡较长,如若通过外部加压的方式,能否缩短循环时间,进一步降低PCB 自身力学性能,有待证明;同时,如若在77 K 的低温节点基础上继续降低温度,能否进一步大幅提升PCB 非金属粉末回收效率也有待认定。