铁基颗粒吸附剂固定床处理含砷地下水的中试研究

2024-02-16吴霄龙黄政宇李昂臻段常慧李荣乐吴鹍

吴霄龙,黄政宇,李昂臻,段常慧,李荣乐,吴鹍*

1.西安建筑科技大学环境与市政工程学院

2.中国城市规划设计研究院

3.长治市城市河道事务中心

砷(As)是一种对人体有害的类金属元素,广泛分布于地下水体中[1],GB 5749—2022《生活饮用水卫生标准》[2]中规定As 浓度限值为10 μg/L。水体中As 的常见去除方法有吸附法[3-4]、混凝沉淀法[5]、离子交换法[6]以及膜分离法[7]等,其中吸附法具有去除效果好、操作简单以及成本低等优势,是目前应用范围最广泛的一种高效除As 技术[8]。常见的吸附材料有金属基材料[9]、天然矿物材料[10]以及碳基材料[11]等,其中金属基材料具有出色的吸附能力和广泛的来源[12],在吸附除As 领域有着广阔前景。但在实际应用中,粉末状的吸附材料有固液分离困难、容易造成二次污染以及难以回收利用等问题,使得这类材料不能很好地应用于动态吸附系统中。在我国As 污染地下水普遍存在于偏远或落后地区的农村,如相关报道中银川平原地区地下水As 浓度达0.177 mg/L[13]。考虑到国内部分农村地区常以井水作为饮用水源,对于这种分散式地下饮用水的As 污染,传统水厂的处理成本较高,操作和运行过程复杂。固定床反应器工艺是一种简单高效、经济、环保的方法,能够实现As 的动态吸附,还可进行原位再生以降低处理成本。如Yeo 等[14]开发了一种新型吸附剂Fe-kapok 用于填充固定床反应器,对陕西渭南农村地区的地下水进行了除As 研究,结果表明该固定床工艺对地下水中的As 具有良好的处理效果,固定床初次穿透时间为1 380 min,经过8 次再生循环后固定床穿透时间依然在600 min 以上。固定床反应器工艺是一种适用于农村等分散式地区的一体化除As 净水技术,在实际水处理中具有较好的发展潜力。

基于此,笔者开发并制备了铁基颗粒吸附剂(FMGA)用于填充固定床反应器,对As 污染地下水进行中试规模的动态吸附处理,考察吸附剂的除As 效果和再生性能,探究吸附固定床除As 技术的工程应用潜力,以期为该技术的大规模推广应用提供理论依据。

1 试验装置与方法

1.1 试验水质

试验装置进水取自西安市周至县某村的地下水井。原水的pH 为7.95~8.02,浊度为0.2~0.5 NTU,As 浓度为35~50 μg/L,铁(Fe)浓度为0.05~0.12 mg/L,锰(Mn)浓度为0.71~1.12 mg/L。

1.2 铁基颗粒吸附剂的制备

采用氧化还原共沉淀法制备铁锰复合氧化物粉末吸附剂(FMBO),吸附剂中的主要成分为Fe(OH)3和MnO2,且Fe、Mn 理论摩尔比约为9∶1。材料制备过程的相关化学反应如下所示:

之后加入环保型黏合剂,采用压力成型法将粉末吸附剂进行颗粒化处理。其中的黏合剂属于水凝胶黏合剂,是可生物降解的水溶性高分子材料,常用于医疗、食品中,对环境表现友好[15]。但是黏合剂的引入会降低材料的吸附性能,因此造粒过程中需控制黏合剂的含量。制得的铁基颗粒吸附剂(FMGA)为球状,粒径为3~5 mm。固定床反应器填装的FMGA 总质量约为67 kg,填装高度为1.2 m,堆积密度为0.8 g/cm3。

1.3 中试装置及工艺流程

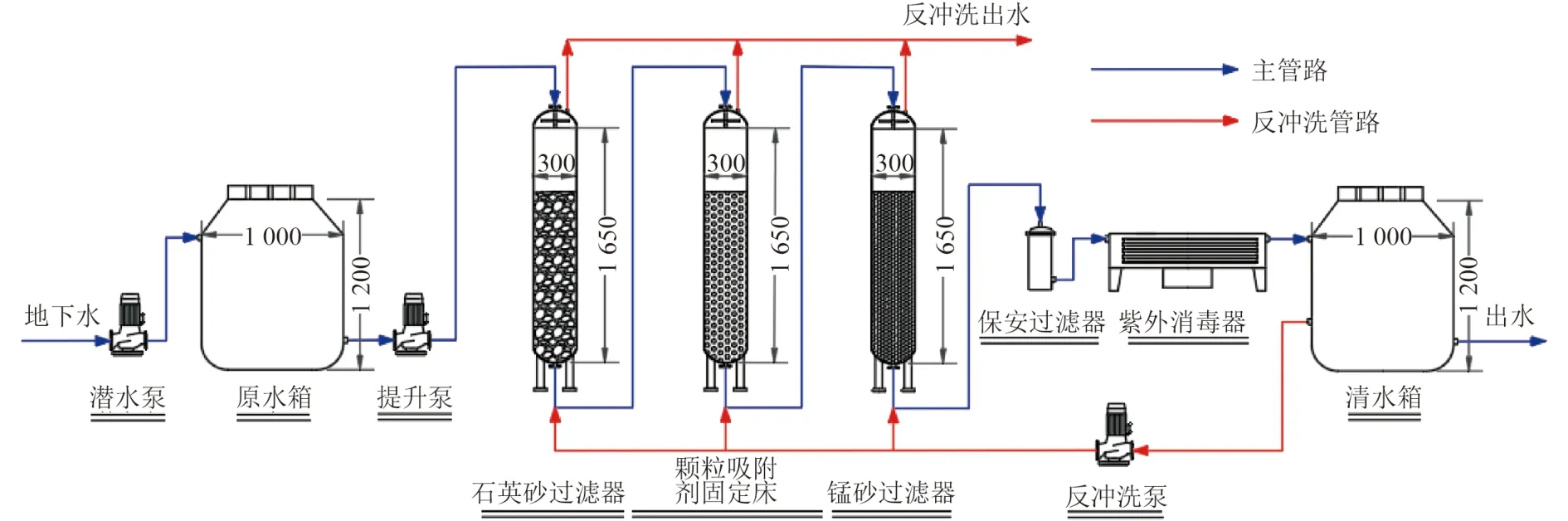

中试装置由原水箱、石英砂过滤器、颗粒吸附剂固定床(固定床反应器)、锰砂过滤器、保安过滤器、紫外消毒器、清水箱串联组成,处理规模为12 m3/d。在石英砂过滤器中填充100 kg 石英砂滤料,用于去除地下水中的泥沙、悬浮物等杂质,降低浊度,以保证后续处理单元的正常运行。固定床反应器是去除地下水中As 的核心单元,在兼顾处理效率和产水量的情况下[16],选取最佳空床停留时间为10 min。

对FMGA 进行离子溶出的静态试验,结果可得Fe 离子溶出量远低于GB 5749—2022 的浓度限值(0.3 mg/L),而Mn 离子的溶出量超过0.1 mg/L 的浓度限值,因此中试试验在固定床反应器后增加锰砂过滤器,用以去除FMGA 溶出的Mn 离子,保证出水水质的达标,共填充100 kg 锰砂滤料。保安过滤器以及紫外消毒器主要保证出水浊度和大肠杆菌数量等指标的达标。每个单元的进水管道处设有流量计及控制阀门,用于观测和调节系统进水流量。中试装置工艺流程如图1 所示。

图1 中试装置除As 工艺流程Fig.1 Arsenic removal process flow chart of pilot plant

1.4 试验方法

1.4.1 吸附剂的吸附性能试验

吸附动力学:配置一系列浓度为100 μg/L 的100 mL As(Ⅲ)溶液,倒入150 mL 锥形瓶中,投入0.1 g FMGA 后在恒温振荡器(温度为25 ℃,转速为170 r/min)中振荡反应,依次在2 min、5 min、10 min、20 min、30 min、1 h、2 h、4 h、6 h、8 h、10 h、12 h、18 h、24 h 的时间点取样,测定样品的总As〔As(tot)〕和As(Ⅲ)浓度,As(Ⅴ)浓度由二者之差计算得到。

吸附等温线:配制浓度为7.5、15、30、60、90、120、150、180、210、240 mg/L 的As(Ⅲ)溶液100 mL于150 mL 锥形瓶中,调节pH 为7.0,分别加入0.1 g FMGA 后在恒温振荡器(温度为25 ℃,转速为170 r/min)中振荡反应24 h,测定样品的As(tot)浓度。

1.4.2 吸附剂表面特征分析方法

采用电子万能试验机(WDS-50 数显式)测定FMGA 吸附剂的机械强度,采用场发射扫描电子显微镜(JSM-6510LV,SEM)分析FMGA 吸附剂的表面形貌特征,采用X 射线光电子能谱仪(Thermo Scientific ESCALAB Xi+,XPS)测定FMGA 吸附剂反应前后材料表面的元素组成。

1.4.3 固定床中试及再生试验

中试试验:开启潜水泵将地下水抽入原水箱,当原水箱水位达到水箱高度的1/2 时,开启提升泵,将原水箱的水泵入石英砂过滤器进行预处理,随后进入固定床反应器进行氧化吸附反应,然后依次通过锰砂过滤器、保安过滤器以及紫外消毒器后流入清水箱。每隔4 h 在固定床反应器和锰砂过滤器的出水口取水样,样品加入1%的EDTA-Na 溶液和5%的HCl 后放入冰箱保存。

再生试验:当系统第一周期运行出水As 浓度大于10 μg/L 时,即认为固定床反应器发生穿透现象,第一周期运行结束,需对固定床中的颗粒吸附剂进行原位再生。具体操作:放空固定床反应器内的积水,配置2 m3浓度为0.2 mol/L 的NaOH 溶液,通过反冲洗泵以0.167 m3/h 的流量将其泵入固定床反应器进行解吸,每隔30 min 在出水口取样并测As 浓度。解吸过程完成后,放空固定床反应器内的残留碱液,以1.0 m3/h 的流量将系统产生的清水泵入固定床进行清洗,每隔5 min 在出水口取样测定pH,运行直至出水pH 呈中性。再生完成后进行第二周期的中试试验。

1.5 药剂及分析方法

制备FMGA 所用的药剂氯化铁(FeCl3)、四水合氯化锰(MnCl2·4H2O)、次氯酸钠(NaClO)、氢氧化钠(NaOH)均为工业纯。测定样品中As、Fe、Mn 浓度所用的药剂硫脲(CH4N2S)、抗坏血酸(C6H8O6)、硼氢化钾(KBH4)等均为分析纯。As 浓度采用色谱原子荧光分析仪测定,Fe、Mn 浓度采用原子吸收火焰光谱仪测定,pH 采用PHS-25 酸度计测定,浊度采用WGZ-200B 便携式浊度仪测定。

2 结果与讨论

2.1 吸附剂性能及表面特征

2.1.1 吸附剂的表面特征

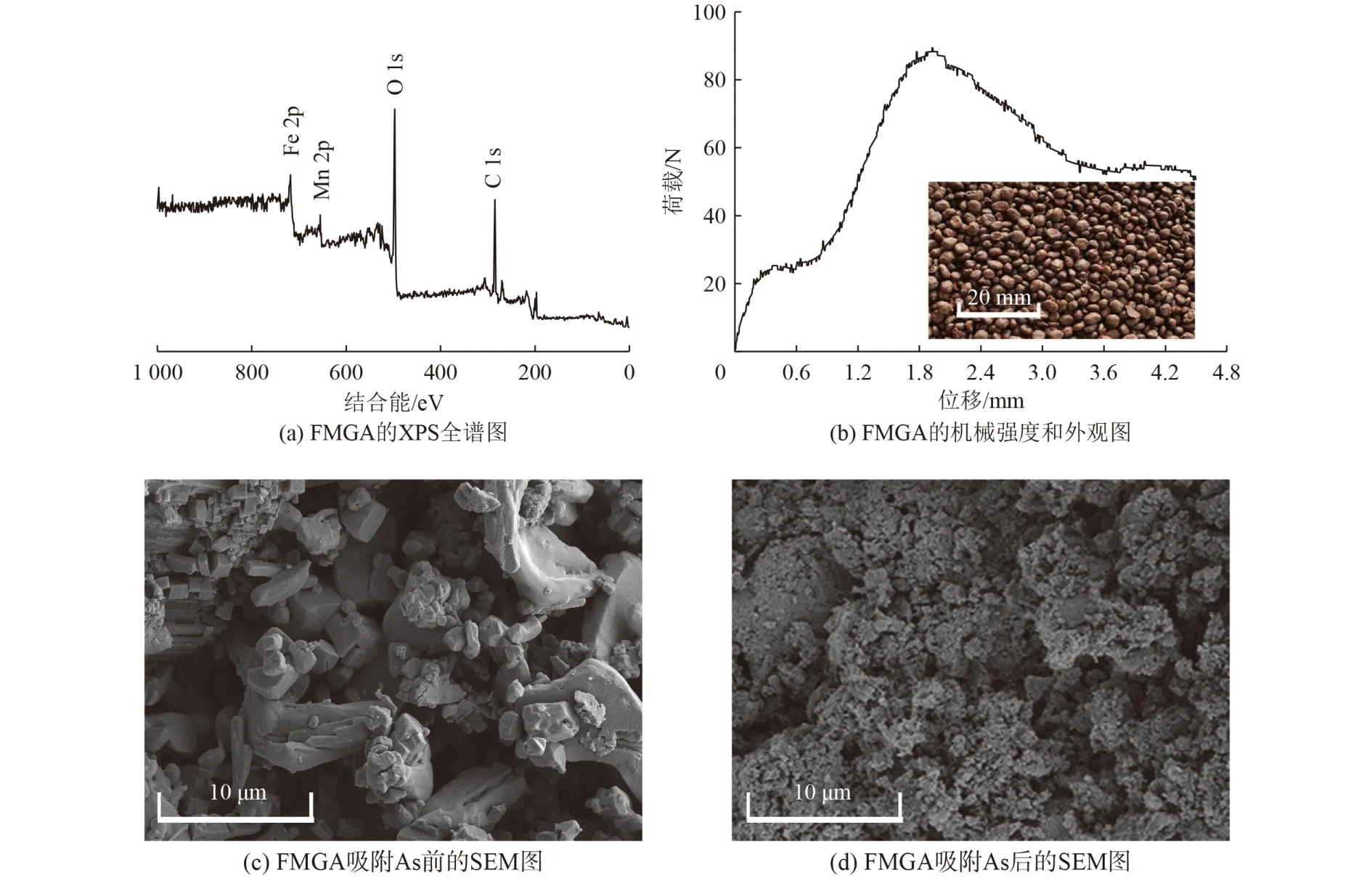

为了探究吸附剂中的元素组成和表面形貌特征,对FMGA 进行了XPS 全谱图和SEM 表征分析(图2)。由图2(a)可知,在结合能为717、658、498、284 eV 处观察到Fe 2p、Mn 2p、O 1s 和C 1s 轨道,表明FMGA 主要由Fe、Mn、O 和C 元素组成,其中C 元素来自吸附剂造粒过程中黏结剂的引入。

图2 FMGA 吸附剂的XPS 全谱图、机械强度及SEM 表征图Fig.2 XPS full spectrum,mechanical strength,and SEM characterization of FMGA adsorbent

颗粒吸附剂的机械强度影响其实际的工程应用,故取FMGA 进行机械强度测试。室温下的荷载-位移曲线如图2(b)所示,FMGA 最大荷载为89.39 N。已有报道的金属氧化物颗粒吸附剂如锆铁氧化物颗粒吸附剂或铁锰复合氧化物壳聚糖珠颗粒,其最大荷载分别为24.1 和1.5 N[17-18]。对比以上研究发现,FMGA 具有较高的机械强度,有利于工程应用。

SEM 表征结果显示,FMGA 的表面粗糙且具有丰富的孔隙结构〔图2(c)〕,这有利于对As 的去除。吸附As 后,FMGA 颗粒无破碎,形状完整〔图2(d)〕,这表明FMGA 吸附剂具有良好的机械强度。然而吸附As 后FMGA 颗粒表面的微观孔隙结构却变得更加粗糙,这是由于在除As 的过程中,FMGA 吸附剂中的MnOx与As(Ⅲ)反应后溶解形成的[19]。FMGA的主要成分为铁氧化物Fe(OH)x和锰氧化物MnOx,通过消解试验测得1 g FMGA 中Fe 元素含量为338.4 mg,Mn 元素含量为33.0 mg,Fe、Mn 实际摩尔比为10.1∶1.0,与理论值9∶1 较为接近。

2.1.2 吸附动力学

吸附动力学对于评估吸附剂吸附速率具有重要意义,FMGA 吸附As(Ⅲ)的动力学曲线如图3(a)所示。FMGA 对As 的吸附可以分为3 个阶段:前0.5 h 内为快速吸附阶段,FMGA 对As(Ⅲ)的吸附量达到其平衡吸附量的71%以上;0.5~4 h 为逐渐吸附阶段,FMGA 对As(Ⅲ)的吸附速率减缓;4~24 h 为平衡吸附阶段,FMGA 对As(Ⅲ)的吸附量达到最大,为95.24 μg/g。因此,设计反应时间24 h 可满足FMGA 对As(Ⅲ)达到吸附平衡的要求。FMGA 除As过程中溶液残余As(Ⅲ)、As(Ⅴ)浓度变化如图3(b)所示。从图3(b)可以看出,在前10 min 内As(Ⅲ)浓度下降速率较快,As(Ⅴ)浓度有一定上升,这说明FMGA 具有氧化能力,能够将As(Ⅲ)氧化为As(Ⅴ),且此阶段中氧化速率大于吸附速率。在10 min 之后As(Ⅲ)浓度下降速率减缓,As(Ⅴ)浓度开始逐渐下降,说明此阶段吸附速率大于氧化速率。因此,FMGA 对As(Ⅲ)的去除为同步氧化吸附过程。

图3 FMGA 吸附As(Ⅲ)过程中的动力学模型拟合以及溶液中残余的As(Ⅲ)、As(Ⅴ)浓度变化Fig.3 Fitting of kinetic models and concentration changes of As (Ⅲ) and As (Ⅴ) in FMGA adsorption process

分别采用准一级和准二级动力学模型对试验数据进行拟合,公式如下:

式中:qt为t时刻的吸附量,μg/g;t为反应(运行)时间,min;qe为吸附平衡时的吸附量,μg/g;k1为准一级吸附速率常数,h−1;k2为准二级吸附速率常数,g/(μg·h)。

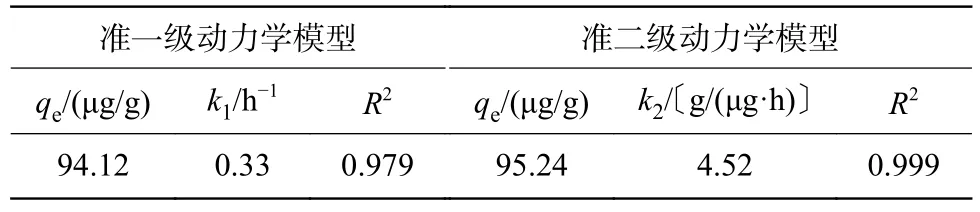

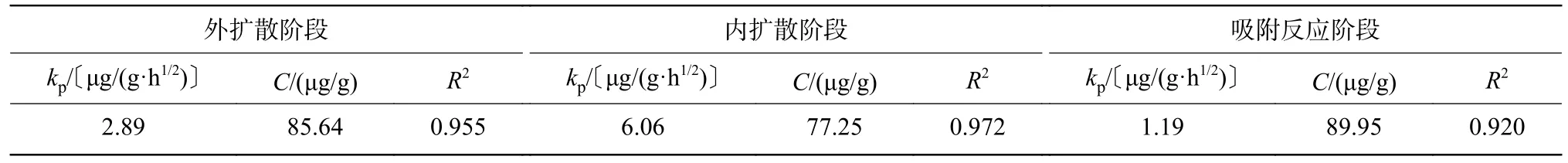

拟合结果(表1)表明,准二级动力学模型(R2=0.999)较准一级动力学模型(R2=0.979)能更好地拟合As(Ⅲ)吸附过程。由于准二级动力学模型假定吸附速率受化学吸附机理的控制,这说明As(Ⅲ)在FMGA 吸附剂表面可能通过化学吸附进行去除[20]。

表1 准一级和准二级动力学模型拟合参数Table 1 The pseudo-first order and pseudo-second order models parameters

为了进一步探究FMGA 对As(Ⅲ)吸附的限制步骤,采用颗粒内扩散模型对As(Ⅲ)吸附过程进行拟合,公式如下:

式中:kp为内扩散吸附速率,μg/(g·h1/2);C为边界层效应常数,μg/g。

图3(c)显示了As(Ⅲ)吸附量对t1/2的曲线呈多线性相关性,这说明As(Ⅲ)吸附过程可以分为3 个阶段,且前2 个阶段分别与外扩散和颗粒内扩散过程相对应。假设只有颗粒内扩散控制着As(Ⅲ)吸附速率,则3 个阶段的曲线应通过原点[21]。由表2 可知,3 个阶段的C不等于0,直线都没有通过原点,因此As(Ⅲ)吸附受粒子外扩散和颗粒内扩散共同制约。

表2 颗粒内扩散模型拟合参数Table 2 Intra-particle diffusion fitting parameters

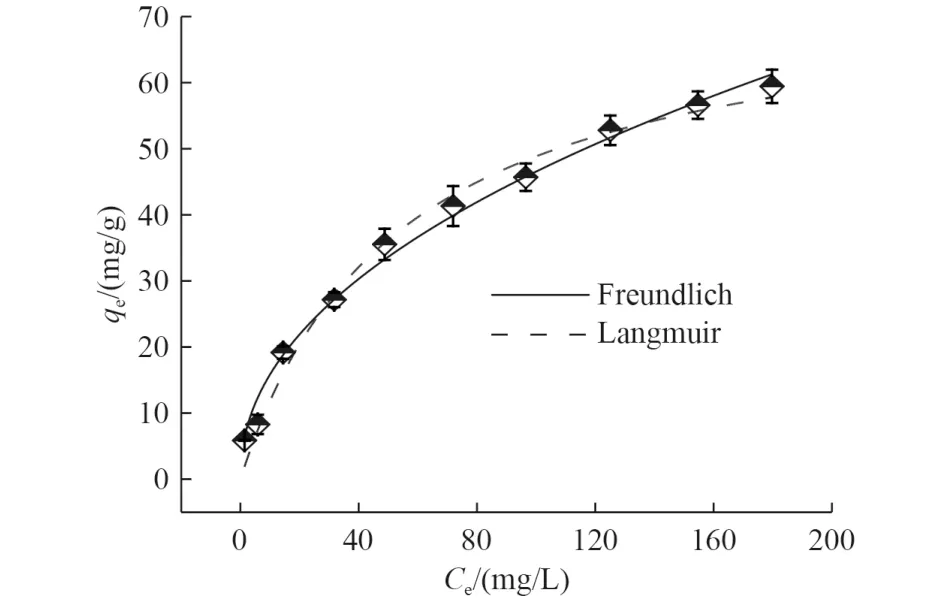

2.1.3 吸附等温线

对FMGA 进行吸附等温线试验,探究其对As(Ⅲ)的吸附能力,结果如图4 所示。在温度为(25±1)℃、pH 为7.0 的条件下,随着溶液中As(Ⅲ)平衡浓度的增加,As 吸附量呈现逐渐上升的趋势。

图4 FMGA 对As(Ⅲ)的吸附等温线(Langmuir 和Freundlich 模型拟合)Fig.4 Adsorption isotherm of As(Ⅲ) on the FMGA (Model fitting of Langmuir and Freundlich)

分别采用非线性Langmuir 和Freundlich 模型对试验数据进行拟合,公式如下:

式中:KL和KF分别为模型相关常数,L/mg 和(mg/g)/(mg/L)n;Ce为对应某一初始浓度吸附平衡时溶液中As(Ⅲ)浓度,mg/L;n为与吸附能力相关的常数。用Freundlich 模型和Langmuir 模型对吸附等温线数据拟合的相关系数(R2)分别为0.991 和0.987(表3)。这说明2 种吸附模型都能较好地描述FMGA 对As(Ⅲ)的吸附过程。按Langmuir 模型计算FMGA 的qmax为74.94 mg/g,显著高于文献报道的大多数颗粒状除As 吸附剂的qmax(表4),表明FMGA 具有突出的As(Ⅲ)吸附性能。

表3 Langmuir 和Freundlich 模型拟合参数Table 3 Langmuir and Freundlich model fitting parameters

表4 除As 吸附剂性能比较Table 4 Comparison of performance of arsenic removal adsorbents

2.2 处理含As 地下水的中试试验效果

2.2.1 中试系统除As 性能

由于石英砂过滤器出水As、Fe、Mn 浓度平均值为45 μg/L、0.08 mg/L、0.81 mg/L,相较于原水中的As、Fe、Mn 浓度变化并不明显,因此石英砂过滤器对原水中As、Fe、Mn 的去除效果几乎可以忽略。图5 显示了固定床反应器和锰砂过滤器再生前后出水的As 浓度变化。由图5 可以看出,使用FMGA 进行初次穿透试验时,前28 d 的连续运行中固定床出水的As 浓度基本保持为0;随着运行时间增加到660 h,固定床出水中开始有少量As 检出;当运行时间达到786 h(第33 天)时,出水中的As 浓度首次超过10 μg/L,固定床发生吸附穿透现象。此时,固定床去除的As 总量为17 682.84 mg,FMGA对As 的吸附量为0.264 mg/g,这说明固定床对As污染地下水处理效果良好。固定床出水中最初检出的As 均为As(Ⅴ),直到运行时间达到810 h(第34 天)时,出水中才开始有As(Ⅲ)检出。原水中As(Ⅲ)占As(tot)的比例约为33%,而固定床出水中As(Ⅲ)在As(tot)中的占比最高仅为9%,这说明固定床在除As 过程中将As(Ⅲ)氧化为As(Ⅴ),实现了对As(Ⅲ)的氧化-吸附去除。此外,锰砂过滤器对As 几乎没有去除效果,出水As 的浓度变化呈现出与固定床相同的趋势,这说明中试系统运行稳定。

图5 中试系统出水的As(tot)、As(Ⅲ)及As(Ⅴ)浓度变化Fig.5 Changes in As (tot),As(Ⅲ),and As(V) concentrations in the effluent of the pilot system

经NaOH 溶液解吸再生后进行了第二周期的动态吸附试验。在连续运行过程中,固定床出水As 浓度在前27 d 基本为0,之后有少量As 检出,在运行时间达到750 h(第32 天)开始超标。此时固定床去除的As 总量为16 123.97 mg,FMGA 对As 的吸附量为0.241 mg/g。再生后吸附剂的As 吸附量仅减少8.7%,固定床对As 的去除能力无明显下降,这一现象与叶树芯[29]使用铁锰复合氧化物去除As 的试验结果相符合。而Guo 等[30]用纤维素珠负载Fe 氧化物除As,发现再生后吸附剂的As 去除率仅为初次运行时的75%,除As 能力明显下降。此外,固定床出水中As(Ⅲ)在As(tot)中的占比最高为10%左右,这说明FMGA 对As(Ⅲ)的氧化能力并无明显下降。因此,通过解吸再生可有效恢复FMGA 的氧化和吸附能力,降低处理成本,继而实现吸附剂的高效综合利用。

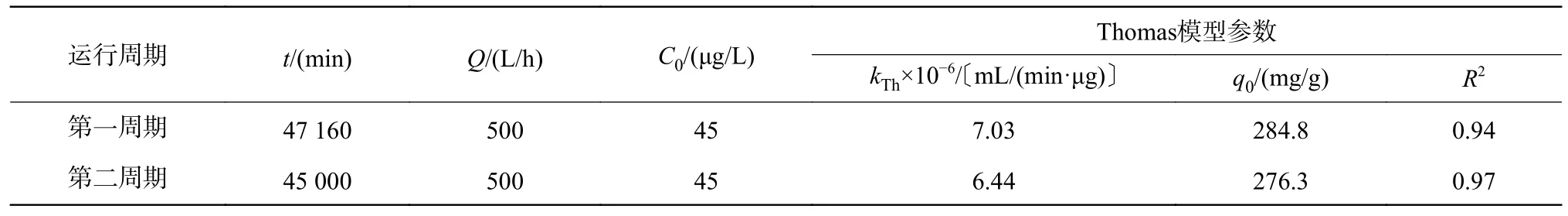

Thomas 模型[31]是目前应用比较广泛的一种数学模型,可用于评价固定床反应器动态吸附的模型参数,描述吸附过程中的理论性能,表达式如下:

式中:C0为进水As 浓度,µg/L;Ct为t时刻出水As 浓度,µg/L;kTh为Thomas 模型常数,mL/(min·μg);q0为固定床反应器中FMGA 的动态吸附能力,mg/g;m为吸附柱中吸附剂的干质量,g;Q为进水流量,L/h。

根据模型表达式,通过ln(C0/Ct-1)对t线性拟合作图,计算参数kTh、q0及R2,结果见表5。由表5 可知,Thomas 模型(R2为0.94~0.97)可以用来描述固定床反应器中FMGA 对As 的动态吸附试验数据,且能够预测固定床反应器对As 的动态吸附量。此外中试运行第二周期的Thomas 模型参数kTh和q0与第一周期相比下降并不明显,这表明FMGA 再生后依然有着较好的吸附性能。

表5 Thomas 模型拟合固定床反应器穿透曲线参数Table 5 Thomas model fitting fixed bed reactor breakthrough curve parameters

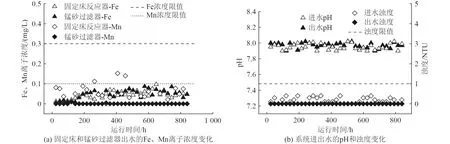

2.2.2 其他出水水质指标

为进一步验证除As 工艺系统的可靠性,对系统出水的pH、浊度、Fe 及Mn 离子指标进行了监测,结果如图6 所示。由图6(a)可知,固定床反应器出水中的Fe 离子浓度始终低于GB 5749—2022 的限值(0.3 mg/L)。然而,固定床反应器出水中出现了Mn 离子超标的现象(>0.1 mg/L),这是因为吸附剂中的MnOx与As(Ⅲ)反应后产生了Mn2+释放到溶液中,相关反应化学方程式如下:

图6 中试系统出水pH、浊度、Fe 及Mn 离子浓度Fig.6 PH,turbidity,Fe and Mn ion concentration of effluent from the pilot system

在系统运行过程中,Mn2+在锰砂滤料表面被水中的溶解氧所氧化并逐渐生成锰质活性滤膜[32],该活性滤膜可通过化学催化氧化和吸附作用来加强对水中Mn2+的去除[33],故系统出水的Mn 离子浓度基本为0。由于系统出水中的Fe、Mn 离子浓度均满足GB 5749—2022 限值(Fe 浓度<0.3 mg/L,Mn 浓度<0.1 mg/L),故本技术基本无二次污染。

由图6(b)可知,在整个系统运行过程中进出水pH 均在7.95 左右,FMGA 在反应过程中没有引起pH 的明显变化。此外,系统出水浊度接近于0。以上结果说明基于FMGA 的固定床反应器用于地下水除As 是安全可靠的。

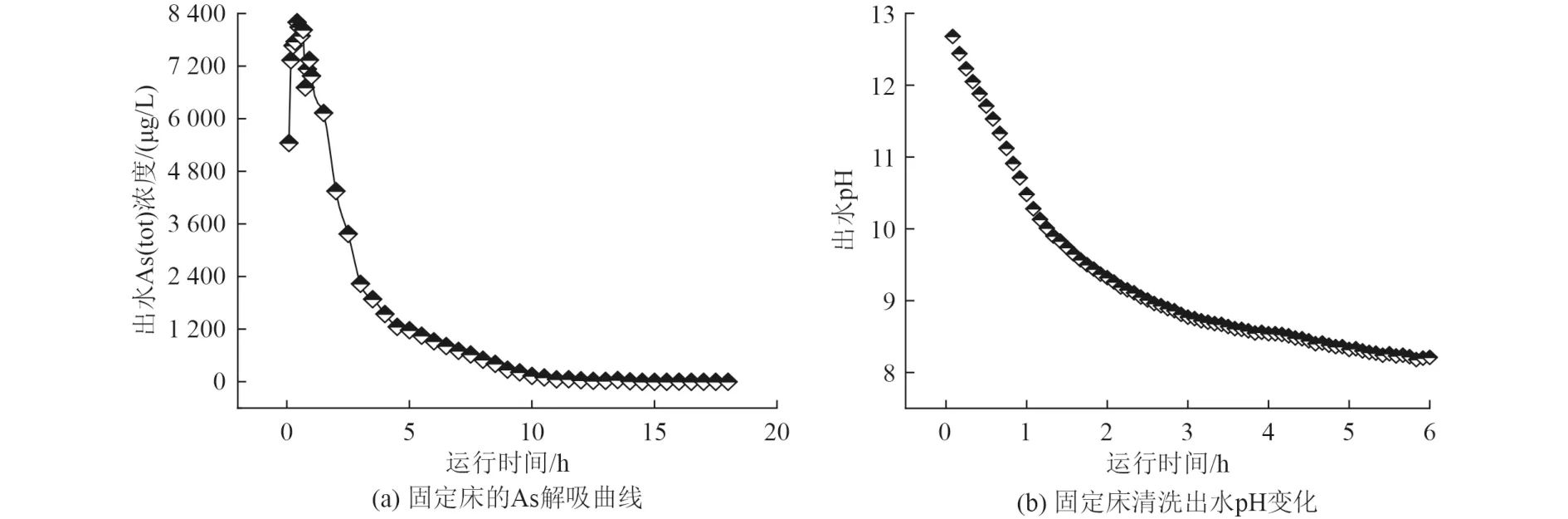

2.2.3 吸附剂的再生特征

当固定床反应器出水As 浓度穿透后,采用泵入碱液的方法对其进行解吸。由图7(a)可见,固定床反应器解吸曲线刚开始比较陡峭,说明As 从吸附剂表面的解吸速率较快。解吸25 min 后,排出的洗脱液中的As 浓度达到峰值(8 204 μg/L)。随后,解吸曲线迅速下降并开始趋于平缓。当解吸时间达到10 h 时,洗脱液出水中的As 浓度基本降为0,表明固定床反应器的解吸过程基本完成。由此可见,用0.2 mol/L 的NaOH 溶液可以对捕获了As 的吸附剂材料进行原位再生处理,使其恢复吸附能力。由于固定床反应器首次再生后,第二运行周期内FMGA 的吸附量相比初始周期仅下降了8.7%,因此暂时不需要进行高价态Mn 的补充。而随着运行时间的增加,FMGA 中的MnOx氧化As(Ⅲ)后自身被还原成Mn2+溶出导致其含量减少,对As(Ⅲ)的氧化作用下降,因此当系统经过多次再生循环,FMGA 的吸附量降至初始周期材料吸附量的70%以下时,需用KMnO4或NaClO 等氧化剂泵入固定床反应器对FMGA 进行高价态Mn 的补充[34]。

图7 固定床反应器的As 解吸曲线及清洗出水pH 变化Fig.7 Desorption curve of effluent As in fixed bed reactor and change of pH in cleaning effluent

解吸操作完成后,用系统产生的清水对固定床进行连续冲洗。从固定床反应器出水pH 随运行时间的变化〔图7(b)〕可以看出,经过5 h 左右的清洗,出水pH 由12.68 逐渐降低至8.20,最终稳定在中性值。清洗用水总量为5 m3,占系统产水量(396 m3)的1.3%。此外,解吸液总用量为1.67 m3,占系统产水量(396 m3)的0.4%,因此,系统的产水率高达98%,表明该中试装置产水能力较强,有较好的技术应用前景。

固定床反应器再生过程中会产生高浓度含As 碱液,采用氧化-混凝法进行处理,用成本较低且氧化pH 范围较广的次氯酸钠作为氧化剂,聚合硫酸铁作为混凝剂。在曝气条件下向高浓度含As 碱液中投入以上2 种药剂,反应完成后静置固液分离。上清液用浓盐酸调节pH 至中性,之后泵入中试系统的前端重新进行处理。底部含As 污泥排出后与废弃的颗粒吸附剂一起进行自然干化,干化后产物满足GB 18598—2019《危险废物填埋污染控制标准》中填埋废物的入场限值要求(含水率小于60%)后,可放入刚性填埋场进行无害化处置。

2.2.4 成本分析

生产一批FMGA 吸附剂(20 kg)所需原材料为氯化铁14 kg、氯化锰1.9 kg、氢氧化钠10 kg、次氯酸钠6 L,总费用为200 元,则FMGA 吸附剂制备的药剂成本为10 元/kg。人工、场地和能耗成本按6.7 元/kg 计,则吸附剂制备总成本为16.7 元/kg。以成本占售价50%的比例进行定价,FMGA 的售卖价格可初步按33.4 元/kg 计,明显低于市场现有的其他除As 吸附剂商品价格(表6),说明FMGA 制备成本低廉,市场前景较好。

表6 FMGA 与市场中相关的除As 吸附剂价格对比Table 6 Comparison of prices between FMGA and market related As removal adsorbents

3 结论

(1)FMGA 的最大荷载为89.39 N,在使用过程中吸附剂形状保持完整,具有良好的机械强度和稳定性。FMGA 去除As(Ⅲ)的吸附动力学过程符合准二级动力学模型,表明除As 过程以化学吸附为主。吸附等温线结果表明FMGA 对As 的理论最大吸附容量为74.94 mg/g(pH=7.0 时)。

(2)固定床反应器在33 d 的连续运行下出水As 浓度始终低于GB 5749—2022《生活饮用水卫生标准》的限值(10 μg/L),穿透时间达到786 h,展现了良好的动态吸附效能。经过0.2 mol/L NaOH 的原位再生后,固定床反应器可连续达标运行750 h(32 d)。FMGA 再生后对As 的总吸附量仅下降了8.7%,表明FMGA 具有良好的再生性能。系统出水浊度接近于0,出水Fe、Mn 离子浓度均低于GB 5749—2022限值(Fe 浓度为0.3 mg/L、Mn 浓度为0.1 mg/L),无二次污染现象发生,故FMGA 可以安全有效地用于地下水除As。

(3)FMGA 可同时高效去除地下水中的As(Ⅲ)和As(Ⅴ),且As(Ⅲ)去除主要通过氧化-吸附过程来完成。