40CrNiMoA钢气体渗氮层硬度优化

2024-02-15吕蓝冰顾晓明

吕蓝冰,顾晓明

常州天山重工机械有限公司 江苏常州 213125

1 序言

在重载齿轮制造领域,渗氮处理因具有微畸变、无热处理裂纹、较高表面硬度特征,故使其在重载齿轮领域得到广泛的应用。重载渗氮齿轮常用材质有标准31CrMoV9渗氮钢,以及42CrMoA、34CrNiMo6、40CrNiMoA等中碳高合金钢。由于渗氮表面硬度主要与合金化学成分有关,V、Cr,Mn、Mo元素与氮原子结合能力强,有利于提高渗氮表面硬度[1],所以相同调质基础性能及相同渗氮工艺条件下,气体渗氮后表面硬度排序为:31CrMoV9钢>34CrNiMo6钢>42CrMoA钢>40CrNiMoA钢。

40CrNiMoA钢气体渗氮齿轮轴如图1所示。当40CrNiMoA钢齿轮轴采用气体渗氮热处理时,其制造工序如下:锻造→锻后热处理→粗车→半精车→调质→滚齿→精车→高温时效去应力→磨外圆→磨齿→渗氮→成品。气体渗氮要求如下:表面硬度≥600HV1,渗氮要求硬化层深度(498HV1)≥0.5mm,此条款不仅要求渗氮表面具有高硬度特征,而且要求实现宽的高硬度区间。渗氮物、疏松、脆性按GB/T 11354—2005 《钢铁零件 渗氮层深度测定和金相组织检验》评判,1~3级合格,白亮层≤0.025mm。分析渗氮技术要求,条款中技术难度最大的为渗氮层要求最少0.5mm深处达到硬度498HV1。

图1 40CrNiMoA气体渗氮齿轮轴

查阅相关专业资料,渗氮表面硬度相关的影响因素众多,其中基体硬度对渗氮后表面硬度影响显著,渗氮后的表面硬度与调质后的基体硬度呈正相关的关系[2],主要影响因素改善和控制要点见表1。

表1 渗氮表面硬度改善和控制要点

2 渗氮试验

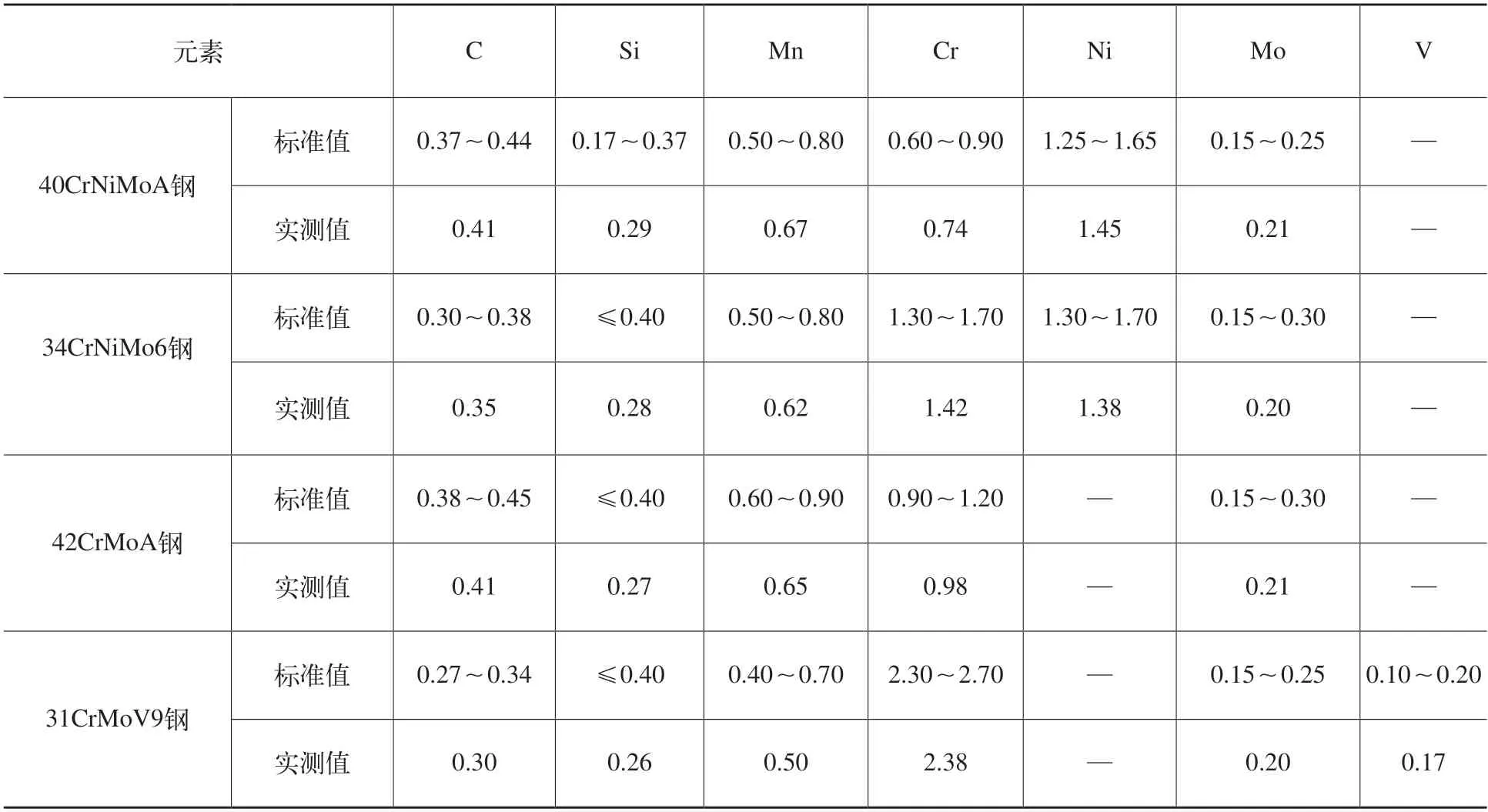

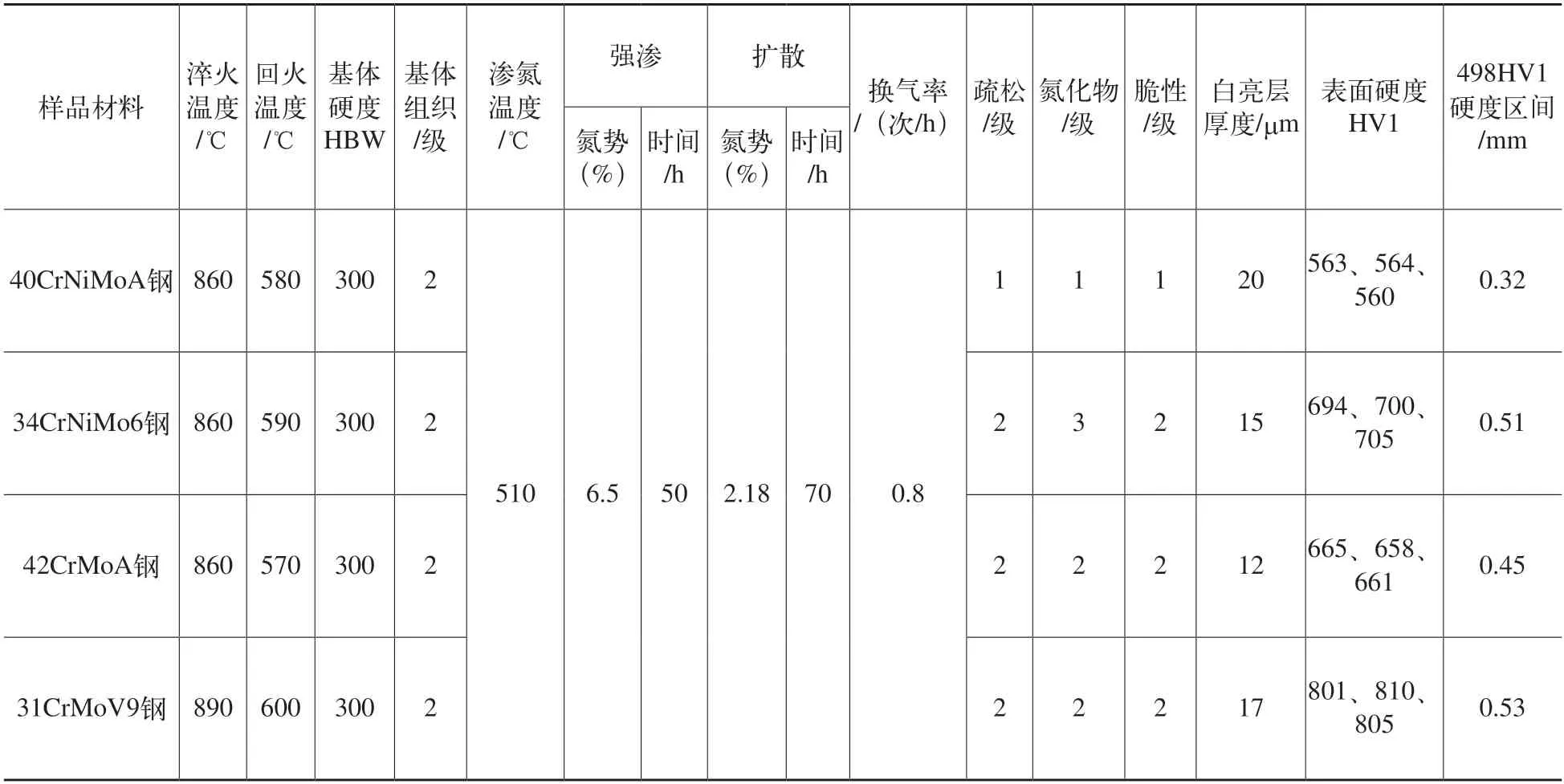

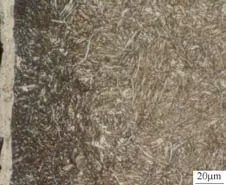

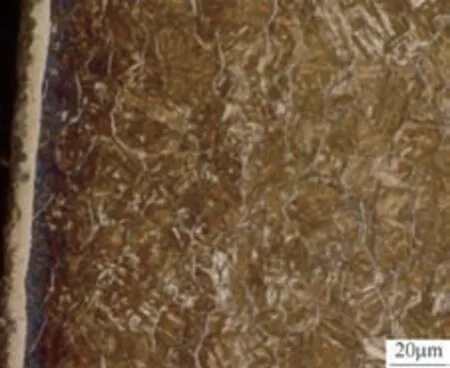

40CrNiMoA钢、34CrNiMo6钢、42CrMoA钢和31CrMoV9钢齿轮轴化学成分见表2。由表2可知,40CrNiMoA钢wNi高达1.45%,因此其淬透性能较好,淬透性优于42CrMoA钢,差于34CrNiMo6钢,调质基体硬度300HBW,渗氮前原始组织按GB/T 11354—2005评定为2级。采用510℃渗氮,强渗氮势(KN)为4.65%,扩散氮势为2.18%,换气率为0.8次/h,工艺渗氮总时间120h,强渗氮势下处理50h,扩散氮势下处理70h。结果显示,40CrNiMoA钢突出表现出表面硬度相对较低且高硬度区间较窄的现象,同时发现其相比另外3种材质难以形成渗氮物,其中34CrNiMo6钢和31CrMoV9钢气体渗氮后表面硬度高,很容易实现最少0.5m m深处达到硬度498HV1的技术要求,40CrNiMoA钢氮化物1级,34CrNiMo6钢氮化物3级,42CrMoA钢氮化物2级,31CrMoV9钢氮化物2级,4种材质渗氮金相组织和硬度对比数据见表3,气体渗氮金相组织如图2~图5所示。

表2 4种材质化学成分(质量分数) (%)

表3 同炉渗氮对比数据

图2 40CrNiMoA钢金相组织(500×)

图3 34CrNiMo6钢金相组织(500×)

图4 42CrMoA钢金相组织(500×)

图5 31CrMoV9钢金相组织(500×)

考虑原材料优选会大幅增加原材料成本压力,因此原材料成分维持不变,试验主要在调质及渗氮工艺方面优化,一是验证不同基体硬度对渗氮性能的影响;二是提高淬火烈度,将渗氮前基体组织调质为1级;三是降低渗氮温度且验证不同渗氮时间的影响;四是提高扩散氮势值且提高换气系数至1次/h,试验改进前后工艺参数及结果见表4。

表4 40CrNiMoA钢高硬度区间试验改进前后工艺参数及结果

3 高硬度区间试验分析讨论

3.1 渗氮表面硬度与调质基体硬度的关系

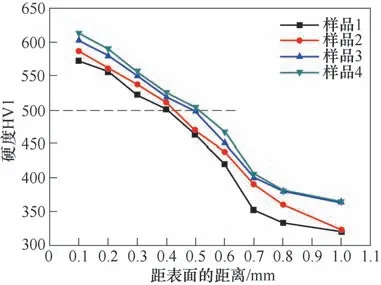

试验40CrNiMoA钢不同调质基体硬度对渗氮表面硬度的影响,相同熔炼号材料,化学成分相同,同炉气体渗氮,渗氮设备为罩式气体渗氮炉,渗氮温度495℃,扩散氮势KN=3.65%,换气率1次/h,改进后样品渗氮后硬度梯度如图6所示。从图6可看出,在相同调质组织及渗氮工艺条件下,随着基体硬度的提高,渗氮后表面硬度及高硬度区间均得到提高。样品3和样品4的表面硬度均达到600HV1以上,而且0.5mm深处达到硬度498HV1的技术要求。

图6 40CrNiMoA钢不同工艺路线对渗氮硬度的影响

渗氮处理时,渗氮温度一般低于调质高温回火温度40℃左右,渗氮材料调质处理,即淬火加高温回火工艺,高温回火温度升高,增加了合金碳化物形成的机会,碳化物析出程度加大,即降低了铁素体中合金元素含量,调质组织基体中固溶在铁素体中的合金元素的减少,必然会减少合金渗氮物的形成数量且影响形态等,从而导致渗氮层硬度下降[2]。随着回火温度的提高,基体硬度下降,基体中合金碳化物逐渐聚集长大,相对减小了基体组织中碳化物的弥散度,从而相对减小了氮原子渗入的阻力,渗氮速度相对加快,氮原子渗入的深度也就相对增加[3]。材料调质硬度的提高,虽然使渗氮深度相对变浅,但却明显改善了渗氮硬度梯度,在以400HV1硬度界限值作为判定条件下,其渗氮后的有效硬化层将变深,渗氮层的高硬度有利于提高工件的耐磨性能。

3.2 40CrNiMoA钢渗氮表面硬度与调质基体组织的关系

调质效果好,基体组织细小均匀,合金渗氮物越多,渗氮硬度越高,有利于提高耐磨性和抗疲劳性[4]。当调质基体组织中存在贝氏体或条状、块状铁素体时,渗氮后硬度相对于完全回火索氏体的低,回火索氏体中的显微态弥散球状碳化物有利于氮原子结合以产生高硬度特征。40CrNiMoA钢基体组织(回火索氏体,见图7)渗氮后的表面硬度600HV1,高于40CrNiMoA钢基体组织(回火索氏体+贝氏体+铁素体,见图8)渗氮后的表面硬度560HV1。

图7 回火索氏体组织(500×)

图8 回火索氏体+贝氏体+铁素体组织(500×)

3.3 渗氮表面硬度与渗氮温度及时间的关系

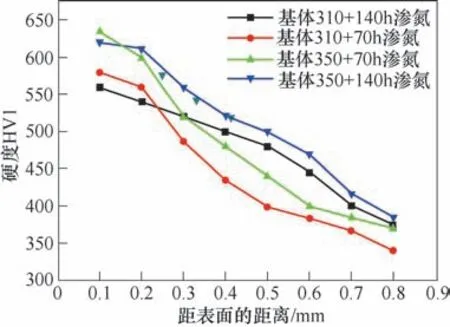

渗氮温度越高,渗氮时间越长,基体中的合金化合物粗化、球化越严重,渗氮后表面硬度也就越低。对于40CrNiMoA钢,材质成分特性导致渗氮后很难获得高表面硬度,因此其渗氮温度需要选择较低温度,采用490~500℃可以获得相对较高的渗氮表面硬度。表面硬度越高,渗氮层越深,其高硬度区间也就越宽。当以400HV1作为硬化层深的界限硬度时,随着渗氮时间加长,虽然渗氮层不断增加,但渗氮物的硬度也在不断下降,过长的渗氮时间反而降低表面高硬度区间。针对基体硬度及渗氮时间对渗氮硬度曲线影响,采用极值试验方案,基体硬度310HBW和350HBW,495℃渗氮70h和140h,正交试验获得的渗氮硬度曲线如图9所示。

图9 40CrNiMoA钢极值试验渗氮硬度曲线

3.4 渗氮表面硬度与氮势及换气率的关系

由于40CrNiMoA钢强渗氮物形成元素Cr较少,所以其需要相对高的氮势门槛KN值。40CrNiMoA钢与42CrMoA钢、34CrNiMo6钢同炉渗氮,510℃渗氮扩散采用KN=2.18%时,采用GB/T 11354—2005进行评级,表2试验对应的40CrNiMoA钢与42CrMoA钢、34CrNiMo6钢、31CrMoV9钢的渗氮物级别分别为1级、2级、3级、2级,表面硬度也表现为随着渗氮物级别增加而提高,渗氮物形成数量与强渗氮物元素Cr、Mn、Mo有关,渗氮表面硬度来源于渗氮物的存在。当提高氮势KN值时,40CrNiMoA钢渗层渗氮物数量适当增加,其表面硬度将呈现提高态势。换气率提高,气氛中单位体积的氮原子数量增加,有利于单位面积渗氮面的氮原子吸收,同时有利于渗氮高表面硬度及宽高硬度区间的实现。

4 结束语

1)当40CrNiMoA钢基体调质硬度≥340HBW、渗氮温度495℃、扩散氮势KN=3.65%、渗氮时间100h时,渗氮后可以实现表面硬度600~635HV1,同时0.52mm深处达到硬度498HV1的技术要求。

2)相比42CrMoA钢、34CrNiMo6钢、31CrMoV9钢,40CrNiMoA钢难以形成渗氮物,因此其获得同等渗氮物形态的氮势门槛值高于前3种材料。

3)渗氮表面硬度及高硬度区间随着基体硬度提高而提高,随着氮势提高而提高,渗氮时间过长反而会降低表面硬度及高硬度区间。