智能掘进工作面的组成及发展方向

2024-02-13王晓军赵振宇万江

*王晓军 赵振宇 万江

(1.潞安化工高河能源有限公司 山西 046000 2.潞安化工常村煤矿 山西 046000 3.潞安职业技术学院 山西 046000)

2023年8月,潞安化工高河能源有限公司智能掘进工作面,顺利通过省专家组(中级)评定。该工作面主要由12CM30智能掘锚一体机、DWZY 1200/1000矿用带式输送机用自移机尾、皮带集控系统等设备组成,依托网络5G无线传输技术,基于精准定位系统、MOS大数据平台网络系统,各转载点、工作面安设高清摄像头,通过“地面远程+井下远程集控中心”控制,巷道施工作业的掘、支、锚、运等全部工序采用高效机械化、自动化装备,掘进速度满足采掘接续要求,实现了绿色、智能、安全、高效掘进。

1.设备组成

(1)12CM30智能掘锚一体机。12CM30智能掘锚一体机,采用掘进自动化控制,可实现有线遥控、无线遥控和手动控制三种控制模式,即遥控装置操作设备,该设备集切割、行走、装运、喷雾、防尘、支护操作于一体,操作工可以远离掘锚机机头进行无线遥控操作,极大地提高了安全系数。同时,该机组配备可编程逻辑控制器/电脑以控制自动切割模式和监控设备的所有功能,电脑监控具备自诊断功能。机载式可编程逻辑控制器/电脑需配有LCD或类似的显示器,以便显示掘锚一体机的工作状态及有关的自诊断结果。

图1 智能掘锚一体机操作界面

机组具有自主定位、定姿、定向功能,能够实现远程遥控行走,并实现自动纠偏。位姿传感器、倾角传感器搭配使用,通过位置(移动量)测量、数据处理分析,实现完全自主掘进机车身姿态方位信息的获取(横滚角和仰俯角),结合掘进机智能实时位移传感器发出的数据信息,经精确的模型计算得出实时的截割头位姿参数。完成对机身位置,截割头位姿的测量和计算,同时与矿用隔爆兼本安型车载无线接收器进行通讯传输,实现掘进机自主纠偏,自主导航。

(2)皮带运输机自移机尾装置。DWZY 1000/900矿用带式输送机用自移机尾,主要由导轨、滑枕推移油缸、机尾座、液压泵站小车、电缆小车、自移动小车、外轨道液压控制系统等部分组成,与皮带输送机、机组转载机配套使用,实现机尾的快速前移,为掘进工作面高效快速掘进创造条件。该装置结构合理、适用性强、使用安全、灵敏可靠。机架由六组滑枕实施,可调整皮带跑偏、机架迈步自移,由两侧外置轨道、自移动小车,支撑缸及推移油缸完成,具备可校正弯曲及方向功能。

(3)集中控制系统建设。集中控制系统由地面监控平台、井下集控中心、煤矿井下控制装置、各类矿用本安型传感器、矿用本安摄像机、通讯网络等组成,通过井下集控中心和地面监控平台实时对智能掘进工作面智能掘锚一体机、皮带机、刮板机供配电等设备进行集中监测和控制。同时,皮带机建立连锁控制系统,实现一键启停。通过安装矿用本安摄像机,能够实时监控掘进设备运行状态。

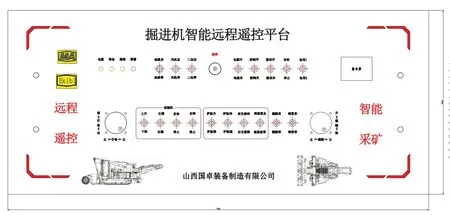

图2 智能掘锚一体机远程操控平台操作界面

集中控制系统通过视频监控系统、无线通信系统、远程操作系统,实现本机操作、无线遥控操作、井下远程(采用光纤传输)可视化操作(在硐室内操作)、地面远程可视化操作四种操作模式。在正常工作时掘锚一体机司机在远程遥控平台值守,对掘锚机的自主掘进进行配置,实施人工干预;在进行设备维修或特殊情况下,携带无线遥控器,近距离无线遥控掘进机。远程操控系统平台可安装于井下专用硐室、卡车或者地面监控中心,在必要时实施人工远程遥控干预,实现对掘锚机的远程智能遥控。配备掘锚一体机无线遥控和远程遥控自动截割系统两种控制功能,能实现掘进主机部无线遥控及远程遥控自动截割控制。井下远程集控中心,由集控仓、隔爆兼本安型计算机、本安型显示器、本安型操作台等组成,部署在掘进工作面后方1000m甚至更远的巷道或硐室内,与智能化掘进工作面“一对一”配对控制。操作人员在井下远程集控中心内,通过观察显示器图像和掘进面设备状态信息,井下远程控制掘进面设备工作。

2.软件方面

(1)智能掘锚一体机自动化控制系统。智能12CM30掘锚一体机由美国久益环球公司生产,巷道掘进过程实现全机械化作业,掘进速度满足矿井采掘接替要求。智能化功能目前已实现有线遥控、无线遥控和手动控制的三种控制模式,实现掘锚一体机高精度定向截割、自适应截割及掘进环境可视化,从而实现在少人操作下,完成高效、安全的井下掘进作业,最终实现煤矿井下掘进工作的全智能化、无人化目标。电气控制操作方便灵活,保护装置齐全,实时显示设备运行状况并进行故障诊断,保证了巷道的断面尺寸,机组可实现遥控操作,有效降低了操作人员的粉尘吸入量。

图3 智能掘锚一体机监控系统

(2)瓦斯超限报警断电系统。智能掘进工作面安装有天地科技常州自动化研究所开发的KJ95X型煤矿综合监控系统,各类监控设备及传感器均按规定定期校验,监控系统运行稳定可靠。

图4 KJ95X瓦斯监控系统

系统能够对掘进巷道迎头工作面、回风流、混合风流等瓦斯数据进行在线监测,并能根据甲烷浓度变化,按照系统设定值进行断电闭锁控制。数据准确,断电可靠,处置迅速,是安全监控系统的重要组成部分。当智能掘进工作面瓦斯超过规定数值,系统自动断电,停止智能掘进工作面采掘设备所有动力供电。当瓦斯降至安全规定值以下时,系统自动解除闭锁功能,可恢复供电。

(3)火灾自动报警系统。KJ95X型安全监控系统,在井下各皮带机头驱动滚筒下风侧安装有一氧化碳及烟雾传感器,对环境中一氧化碳浓度及烟雾状况进行实时监测,并具备声光报警功能,通过矿井5G环网技术实现数据实时监控上传。

(4)粉尘在线监测系统。矿井装备KJ95X型安全监控系统,在井下智能掘进工作面安装有粉尘传感器,可监测各作业地点的粉尘浓度,实现数据实时采集上传。当粉尘浓度超过规定值时,系统自动发出报警功能,待浓度降低后自动解决。

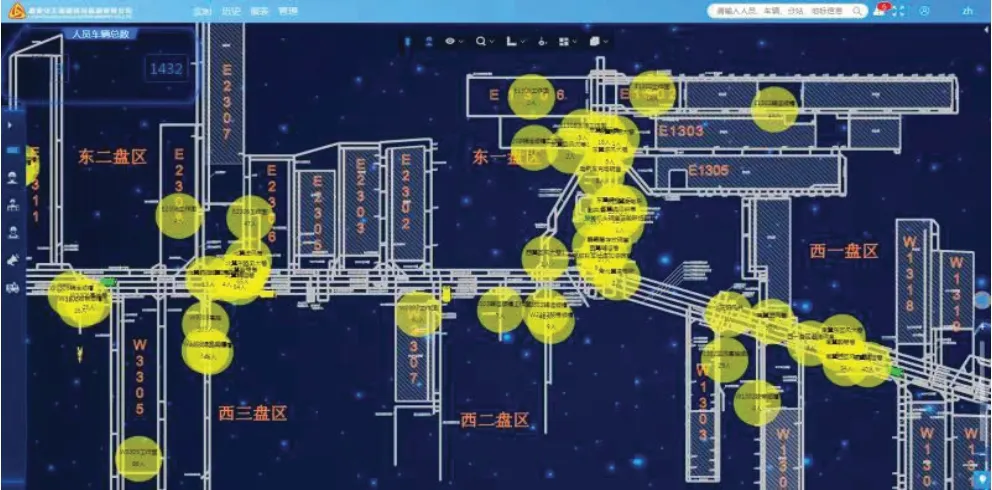

(5)安全禁区管理系统。公司装备北京永安信通KJ544型矿井精确定位系统,2020年1月完成了井下精准定位信号的全覆盖并正式投运,定位精度达到厘米级。系统采用UWB为主的多种定位融合技术,当机组进行割煤作业时,受煤尘遮挡视线受限,一旦员工误入禁区范围以内,安全禁区管理系统自动发出语音、声光提示,避免了误入禁区不安全行为。

图5 KJ55人员定位系统

3.应用成效

安全效益。远程控制系统,通过电子围禁系统、人员安全预警、掘进机整机工况参数监测、工作面音视频远程重现、掘进机关键部位自主检测、远程可视化控制等技术,配以现代化网络传输技术,采用“人防+技防”的手段,实现煤矿安全生产。智能掘锚一体机割煤作业完成后,机组自带四台液压钻机与顶板相接,取代了临时支护设备,省去了临时支护环节,四台液压钻机及时打设顶板锚杆(锚索),完成顶板支护,安全系数、生产效率大大提高。

社会效益。智能掘进工作面的建成,真正实现了“以自动控制为主,远程干预为辅”的自动化生产模式,成为数智化矿井的重要组成部分,开创了煤矿掘进开采新局面,使煤炭开采步入高效、智能、清洁、低碳的新轨道。

经济效益。减人提效方面,普通掘进机生产班每班定岗人数16人,按人均年收入10万元计算,生产作业方式三班生产,作业人员年人工费总额:48×10=480万元;智能掘锚一体机生产班每班定岗人数9人,按人均年收入10万元计算,生产作业方式三班生产,作业人员年人工费总额:27×10=270万元,年节省人工费480-270=210万元。产能增效方面,普通掘进机圆班掘进进尺约7m,月进尺约190m;智能掘进工作面,掘锚一体机圆班掘进进尺约12m,月进尺约324m,按照每米3000元的利润,每月产生利润134×0.3=40.2万元,年利润约12×40.2=482.4万元。

4.结语

利用5G网络高速率、广链接、低延时的特点,借助“互联网+”,综合运用物联网技术、移动通信技术与5G技术、智能化技术实现信息共享,手机APP、平板电脑与5G网络结合实现“全天候、全覆盖、全流程”的安全监管体系,进一步提高自动截割效率,5G手机、平板电脑针对性地在检修期间对掘锚一体机进行远程操控并实时查看机组各项工况参数,并准确、快速地获取井下各种安全生产数据和控制信号,保证设备控制稳定、安全可靠。

12CM30型智能掘锚一体机进行深度改造,进一步探索智能掘进新工艺、新技术,提高智能化工作水平。改造后机组具备截割轨迹、位姿测量、超视距控制、可视化、三维仿真、自适应截割、智能截割、音视频采集、智能监测健康预警、激光雷达扫描成像定位、故障预警等功能,全面提升智能化掘进水平。

利用3DGIS、BIM与虚拟现实技术,基于矿井地测数据与三维模型构建三维可视,实现复杂地质条件下的快速掘进。