焦炉上升管中荒煤气余热回收的结焦问题研究

2024-02-13高拥军张磊李华

*高拥军 张磊 李华

(神华巴彦淖尔能源有限责任公司 内蒙古 015300)

引言

荒煤气作为焦化工业的重要产物,携带着巨大的热量和有价值的化学成分,在工业生产中具有不可替代的地位[1]。然而,与其潜在价值相比,荒煤气的有效回收与利用仍然存在着重大挑战。其中,焦油蒸汽的结焦问题成为制约荒煤气余热回收的关键难题[2]。本研究旨在深入探讨焦炉上升管中荒煤气余热回收的结焦问题,通过对荒煤气温度、热量分布及焦油蒸汽结焦机理的研究,旨在提高荒煤气余热回收的效率和可行性。

1.焦炉上升管中荒煤气概述

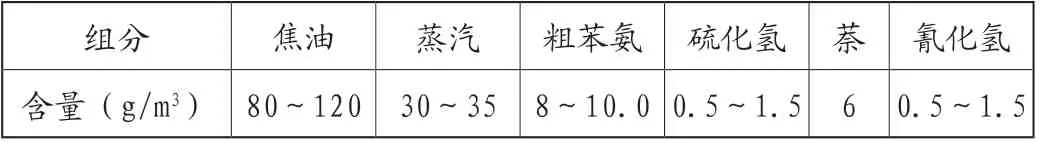

荒煤气是指在焦炉中经过高温干馏后,产出焦炭和焦油的同时所生成的一种可燃性气体,是炼焦工业的副产品[3]。荒煤气中包含着苯、萘、焦油、硫化氢、氨、氰化氢等杂质(如表1所示),这些杂质的存在对荒煤气的利用效率产生显著影响。

表1 荒煤气的主要杂质组成及含量

荒煤气的产率和成分还取决于焦炉的类型,包括炼焦炉的种类和设计参数。不同类型的焦炉在炼焦过程中会生成不同性质的荒煤气,因此其组成也会有所不同。此外,炼焦操作条件,如炉温、炉压、焦化速率等,也对荒煤气的组成产生重要影响。这些操作参数的变化可以导致荒煤气中各成分的浓度发生变化,进而影响其热值和化学性质。荒煤气所带出的高热值热量约占焦炉总输出热量的40%,具有巨大的回收利用潜力。然而,荒煤气中的焦油问题,特别是焦油冷凝结焦,一直是制约其有效回收利用的主要挑战。解决荒煤气中的焦油问题将有助于提高其利用效率,减少资源浪费,推动环保技术的发展,从而实现可持续发展的目标。

2.荒煤气中焦油蒸汽结焦的影响因素

(1)荒煤气中焦油蒸汽的冷凝

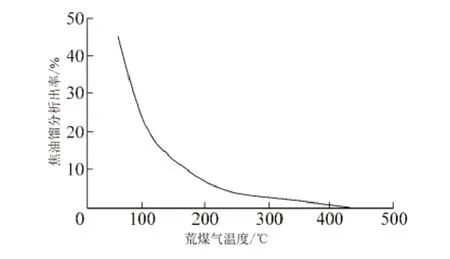

在焦炉生产中,焦油是一种不可避免的副产品,其组成和产量受到炼焦条件和焦煤挥发分的不同而有所差异[4]。焦油是一种高度复杂的化合物,其组成包括苯、萘、二苯、三苯等挥发性物质[5]。此外,焦油还含有金属元素和沥青质等成分,这使得焦油的性质异常复杂。焦油的馏分重,质量差,为其有效的分离和利用增加了难度。需要注意的是,焦油的组成和产量受到炼焦条件和使用的焦煤挥发分的不同而有所差异,这使得不同焦炉生产的焦油具有一定的差异性。荒煤气余热回收过程中,焦油蒸汽的冷凝现象是一个关键的问题[6]。在荒煤气的余热回收过程中,当荒煤气温度降低到一定程度时,焦油蒸汽会在换热界面冷凝并逐渐析出。这一现象是因为在较低温度下,焦油的蒸汽逐渐失去热能,从气态状态转变为液态状态。焦油的冷凝过程是荒煤气余热回收中的一个重要问题,因为它会导致换热界面的积垢和结焦问题,从而影响了热能回收效率和系统可靠性。通过对不同温度下焦油馏分的分析,可以推断出荒煤气中重质焦油的冷凝开始温度。根据研究结果,荒煤气中重质焦油的冷凝开始温度在常压下通常位于400~500℃之间。这意味着在常压下,当荒煤气温度降至该范围时,焦油蒸汽会开始冷凝成液体,从而引发结焦问题。图1为荒煤气温度对焦油馏分析出率的影响。

图1 荒煤气温度对焦油馏分析出率的影响

(2)换热界面的温度对荒煤气中焦油蒸汽结焦的影响

换热界面是指荒煤气与冷却介质(如水或空气)接触的表面,通常是上升管的外壁或换热器的管壁。换热界面的温度取决于冷却介质的温度、流量和换热系数。换热界面的温度对荒煤气中焦油蒸汽结焦的影响主要体现在以下两个方面:

①换热界面的温度会影响荒煤气中焦油蒸汽的凝结。当荒煤气中焦油蒸汽遇到温度低于其露点的换热界面时,就会发生凝结,形成液态焦油。这些液态焦油会在高温环境下发生热解和热缩聚而固化堆积,形成结焦物。因此,换热界面的温度越低,荒煤气中焦油蒸汽凝结的越多,结焦物也就越多。

②换热界面的温度会影响上升管内壁的温度。上升管内壁是荒煤气与换热界面之间的传热介质,其温度受到换热界面和荒煤气两方面的影响。当换热界面的温度较低时,上升管内壁的温度也会降低;当换热界面的温度较高时,上升管内壁的温度也会升高。上升管内壁的温度对荒煤气中焦油蒸汽结焦的影响主要体现在以下两个方面:

A.上升管内壁的温度会影响液态焦油在上升管内壁上的流动和分布。当上升管内壁的温度较低时,液态焦油在上升管内壁上流动较慢,容易在某些部位停留和积聚;当上升管内壁的温度较高时,液态焦油在上升管内壁上流动较快,容易均匀分布和流出。当高压蒸汽发生器热流出口温度由285℃升到315℃时,高温闪蒸罐中的部分焦油产物会在中温闪蒸罐馏出,因此,高温馏分流量减少,三混馏分流量增多;当中压蒸汽发生器热流出口温度由155℃升高到185℃时,仅三混馏分的流量急剧减少。

B.上升管内壁的温度会影响液态焦油在上升管内壁上的再挥发和固化。当上升管内壁的温度较低时,液态焦油在上升管内壁上再挥发较少,固化较多;当上升管内壁的温度较高时,液态焦油在上升管内壁上再挥发较多,固化较少。焦油结焦反应速率如公式(1)所示。

反应的速度常数与温度呈指数关系。当上升管内壁温度为260~270℃时,焦油沉积物较多;当内壁温度升到450~470℃时,焦油沉积物少且酥松。这是因为高温可以促进荒煤气中焦油蒸汽的再挥发和热解,从而减少液态焦油的凝结和固化。

(3)高温荒煤气对流传热和炉内辐射对液态焦油的显著影响

焦炉上升管是一种用于回收焦炉荒煤气余热的装置,它由一个内壁为钢管,外壁为水夹套的圆柱形管道组成。荒煤气从上升管底部进入,与水夹套之间进行对流传热,同时受到炉内辐射的影响。荒煤气在上升管中流动时,会将部分焦油和尘埃带入,这些物质在上升管内壁上形成一层沉积物。当液态焦油进入上升管内的高温环境时,引发了液态焦油的热解和热缩聚反应,导致分子结构的改变和释放的热能,使焦油的温度升高。同时,挥发性成分开始汽化,以气体形式进入荒煤气中。此外,高温还会导致液态焦油中的有机物质分解为石墨颗粒,这些颗粒可以在管道内层积,影响管道的通畅度。管道内存在温度梯度,影响了液态焦油的流动和分解速率,而在热解后可能形成残留物质,影响热回收和管道清洁。

据研究发现,当上升管入口处荒煤气温度为900℃时,液态焦油在上升管内壁流动时会发生约30%的重量损失,其中约20%是由于挥发性物质的蒸发,约10%是由于固体碳的生成。当上升管入口处荒煤气温度为1000℃时,液态焦油在上升管内壁流动时会发生约50%的重量损失,其中约30%是由于挥发性物质的蒸发,约20%是由于固体碳的生成。这些数据说明了高温荒煤气对流传热和炉内辐射对液态焦油的显著影响。

3.荒煤气焦油防止结焦措施

焦油蒸汽的结焦问题不仅降低了设备的传热效率,还可能导致管道堵塞、设备损坏,甚至引发安全隐患。因此,为了提高荒煤气的回收利用效率和确保工业生产的安全可行,必须采取一系列有效的措施来防止焦油的结焦。

(1)提高上升管内壁温度。这是防止结焦的重要措施,因为上升管内壁温度过低会导致荒煤气中的焦油分子在壁面上冷凝、固化,形成结焦物,影响荒煤气的流动和换热效果。可以提高上升管的壁面温度,以减少焦油的凝结和附着。通过使用高导热系数的金属材料来实现,这些材料能够更有效地传导热量,将焦油保持在液态状态,减少结焦风险。此外,选择耐高温的金属材料,如特殊合金,可以确保管道在高温环境下保持稳定性。

(2)对上升管采取保温措施。通过降低上升管的热损失,提高上升管内壁温度,减少焦油的冷凝和热解的方法。在上升管外部包裹保温材料,如矿棉、玻璃棉、珍珠岩等,以减少热辐射和对流的影响;在上升管内部涂抹保温涂料,如硅酸钠、硅酸铝等,以形成一层隔热层,防止焦油的粘附和结焦;在上升管内部安装夹套或螺旋管,在其中通水或有机载热体,以回收荒煤气的余热,同时保持上升管内壁温度。对上升管进行保温处理,可以很好地提高上升管内壁温度,同时也有利于改善焦炉炉顶的操作环境。保温处理可以防止上升管受到外界环境的影响,保持荒煤气在上升管内的高温状态,避免焦油分子在上升过程中遇冷而凝结。保温处理还可以降低上升管表面的辐射损失,提高换热效率。可以用珍珠岩等保温材料对上升管进行保温处理。

(3)上升管内设焦油导流装置。导流装置可以是一种金属片或网格,安装在上升管内壁的一定位置,使得冷凝的焦油顺着它们向下滑落,而不是沿着上升管根部向下流动。导流装置还可以改变荒煤气在上升管内的流动状态,增加其与内壁的接触面积和时间,提高换热效果。导流装置还可以促进结焦物的脱落,防止其堵塞上升管。

(4)保证上升管内壁光滑。选择高耐磨性的材料,如特殊合金或涂层,有助于提高管道内壁的耐磨性,减少磨损和粗糙度。此外,在管道内壁的设计中考虑平滑表面,避免凹凸不平或棱角。通过流体动力学的优化,确保焦油在管道内的均匀流动,减少焦油附着的可能性。这样可以减少结焦物在上升管根部的附着力,使其容易脱落。同时,光滑的壁面也可以减少荒煤气在上升管内的流动阻力,提高流速和换热效果。

(5)改变换热工质的流量。通过调整换热工质的流量,可以有效地控制荒煤气中的焦油浓度。增加换热工质的流量可以稀释焦油,降低结焦的可能性。通过自动监控系统来实现,确保流量的持续调整以适应不同工况。换热工质可以是水、空气、蒸汽等介质,它们通过换热器与荒煤气进行换热,从而提高工质的温度和能量,同时降低荒煤气的温度和能量。通过改变换热工质的流量,可以调节荒煤气在上升管内的冷却程度,使其保持在一个合适的范围内,避免过冷而导致焦油析出。

4.结语

本研究旨在提高荒煤气余热回收的效率,降低焦炉系统的能源浪费,并减少环境负担。这也将促进环保技术的发展,推动焦化工业向更清洁、高效、可持续的方向迈进,为可持续发展做出贡献。然而,解决焦油结焦问题是一个复杂而长期的过程。未来的研究需要进一步深入探讨焦油生成机制、更精确地确定冷凝点、开发更有效的结焦防控方法等方面的问题。