SCR技术在硝酸尾气脱硝中的应用优化

2024-02-13姚磊刘程

*姚磊 刘程

(1.江苏世清环保科技有限公司 江苏 210012 2.中煤科工集团西安研究院 陕西 710000)

某公司脱硝装置规模为36万吨/年,采用双加压法工艺,出吸收塔的尾气经四次加热后进膨胀机继续回收能量后放空,为满足当前排放政策,需设置SCR反应装置,经处理后烟气中NOx排放浓度低于50mg/m³指标后排放。

1.工程概况

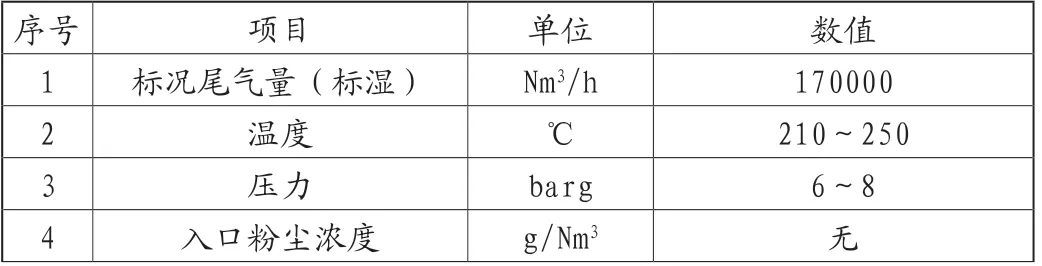

本项目在低温段设置SCR脱硝反应器,该位置的烟气已经过脱水处理,水蒸气含量约小于2%,具体的烟气入口参数见表1。装置的设计必须确保在负荷变化时能够及时、快速的作出调整,NOx排放浓度低于50mg/m³,装置的可利用率≥98%,脱硝主体设备使用寿命达到30年,催化剂不存在化学中毒、物理强度降低现象。主要技术参数如表1所示。

表1 主要技术参数

2.脱硝SCR反应器布置位置的选择

结合硝酸生产的工艺流程,脱硝反应器有两个布置位置方案,一个是在300~420℃的温度区间,一个是180~300℃的温度区间(见图1),需根据厂区空间位置选择。

图1 脱硝反应器布置位置

根据本项目实际情况,催化反应器拟安装于尾气三次加热器出口。脱硝剂喷入点设置在SCR脱硝反应器入口,采用SCR脱硝专用枝状喷枪直喷的形式,将脱硝剂喷入SCR反应器入口前管道,管道内设置涡流式静态混合器,使脱硝剂与尾气进行充分混合。

3.脱硝剂选择

本工程脱硝剂为业主厂区氨气。业主方提供的两路还原气来源压力较大,需设置中间储罐,经减压后与稀释风机提供的脱硝后尾气进行混合稀释,进入SCR脱硝反应器进行脱硝反应。

4.工艺流程

本项目设置一套低温SCR脱硝系统,系统的尾气流程为:三次加热后的硝酸尾气→低温SCR脱硝反应器→尾气透平机。

本设计SCR脱硝系统设置在尾气三次加热器出口,主要由尾气管道、氮气减压稀释、计量分配、SCR脱硝反应器、电气仪表控制系统等组成。

硝酸生产线尾气经三次加热后进入SCR反应器中。在SCR反应器中,经过减压稀释的氨气与尾气混合,形成NH3和尾气的混合气体。当混合气体通过催化剂层时,催化剂会促使尾气中的氮氧化物(NOx)与NH3发生反应,进而将NOx转化为氮气(N2)和水(H2O),达到去除氮氧化物的效果。SCR反应器采用圆形结构,共设置3层催化剂安装空间,首次安装2层催化剂,化学寿命到期后安装第3层催化剂,后续每年更换一层催化剂。

5.脱硝系统的构成

脱硝设备(图2)构成包括但不限于:

图2 脱销设备

尾气管道:包括管道、阀门等;

氨气减压分配系统TDNATGM:短包含氨气稀释器、氨气减压、稀释风机、喷氨格栅、阀门、仪表、管道等;

SCR反应器:包括反应器本体、催化剂等;

脱硝系统电气、控制系统。

6.氨气减压分配系统

本项目脱硝剂采用业主方提供的氨气,参数如下:

温度:40℃;压力:1.4MPa;组成:NH399.5%。

(1)减压计量。氨气通过减压稳压后与硝酸尾气混合,将氨气稀释到安全浓度,经喷氨格栅均匀的分配到脱硝塔前的管道里。氨气流量通过涡街流量计测量、气动调节阀调节流量。

(2)喷氨格栅。氨气喷射系统采用喷氨格栅(简称AIG)。为了确保氨气和烟气的均匀混合,本设计中采用了氨气喷射系统。该系统配备了流量调节阀,便于根据不同的烟气工况进行调节,从而实现精确的氨气喷射控制。同时喷射系统的氨喷射点附近设置了操作平台和扶梯,便于操作和维护。

氨气喷射系统经数模计算和流场分析验算,保证氨气和烟气混合均匀,达到设定目标:NH3/NOx混合不均匀性≤5%。

(3)稀释风机。SCR反应器配置两台增压稀释风机,一用一备。增压稀释风机的选型需考虑引入的热风确保在氨气混合器中将氨气稀释,使氨气浓度<5%,远离氨气爆炸极限,确保系统更加安全稳定的运行。

稀释风机入口烟气采用SCR脱硝反应器出口烟气,选型时选择合适的材质,保证风机在烟气温度短期(0.5h)内超过450℃时仍能正常运行,而不对设备造成任何影响。

在风机选型时注意脱硝后烟气的温度等条件,保证风机有足够的压头满足设计使用需求。

7.SCR反应区

尾气脱硝系统设置SCR反应器,反应器为圆筒形焊接容器,常温低压,尾气通过催化剂层。在脱硝反应器入口加装尾气气流均匀分布装置,通过CFD模拟计算优化设计了SCR反应器入口尾气气流分布器,使得尾气在反应器截面上速度分布均匀。

为了确保反应器的稳定运行和安全性,其壳体在设计时采用了不小于10mm厚的钢板,可以很好的承受各种外部力的作用,包括内部压力、催化剂负荷、地震负荷、热应力等。并针对容易磨损的部位采取防磨措施,如:将密封装置设置在催化剂模块间和模块与反应器壳体之间,防止粉尘和杂质的进入。另外,反应器内部的各种加强板和支架都设计成不易积灰的形式,并热膨胀的补偿措施进行综合考虑,确保内部结构正常运行。

(1)脱硝反应器。SCR反应器是催化剂的载体及脱硝反应的场所,主要由脱硝反应器及催化剂组成。每套SCR脱硝系统按1套SCR反应器设计。

SCR反应器设计温度<450℃,压力<1.24MPa。设计充分考虑与周围设备布置的协调性及美观性,不仅将导流板合理设置在反应器进出口段,还需要将气流分布整流装置设置在入口处,从而满足催化剂对温度分布、尾气分布、流向等要求。

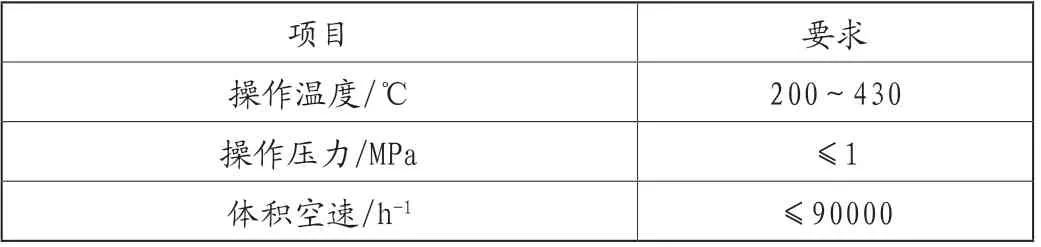

(2)催化剂。蜂窝式中温催化剂作为工艺中的关键组件,以成熟的钒钛基催化剂为基础进行改良,优化了抗水性和抗黏性的特性,非常适用于硝酸生产线尾气的处理。蜂窝式催化剂具备比较大的比表面积,可以通过减小反应器尺寸来降低建设成本,主要是由于相同体积的催化剂可以提供更多的活性表面,从而增加了反应的效率。蜂窝状催化剂:比面积大,相同参数情况下,催化剂体积小,适用范围广,内外介质均匀,市场占有率高。采用催化剂模块化设计可以缩短催化剂的更换时间,其模块选择钢结构框架方便运输、安装和起吊。同时催化剂模块设计还具备良好的密封系统,防止尾气短路。另外,催化剂各层模块具有互换性和统一规格等特点,在更换新的催化剂之前,需要确保催化剂的体积符合性能保证的要求,包括脱硝效率和氨的逃逸浓度等方面。

该催化剂的活性组分适宜的负载量为3.6%,当其超过3.6%时,对提高催化剂活性没有帮助;催化剂焙烧温度的升高易导致催化剂烧结,活性组分由无定型状态变为结晶态,适宜的焙烧条件为焙烧温度580℃,升温速率5℃/min;通过掺杂铁盐提高催化剂的活性,其中以FeCl2作为活性组分前体得到的催化剂活性最佳;此外,通过金属参杂改性后催化剂的活性有明显的提高,其中以Sn和Ce参杂得到的催化剂活性最佳。

(3)反应条件。不同的工业烟气组成和反应器结构尺寸等会对催化剂的活性有一定的影响,因此在催化剂的实际应用中要特别考虑工况等条件与催化剂活性的适应性。通过对NO浓度、NO2比例、氨氮比、高径比和空速等条件进行考察,发现随着NO浓度升高NO转化率也随之升高;NO2的比例小于50%时,NO2的存在有利于NOx转化率的提高,当NO2的比例超过50%时,NOx转化率的提高开始明显下降;过量的氨有助于NOx转化率的提高;高径比从2.4降低至1.4时,NO转化率提高了约10%;在空速为5000~15000h-1的范围内NO转化率大于85%。过量的NH3有助于氮氧化物转化率的提高;二氧化硫和水蒸气存在时氮氧化物的脱除率仍达90%以上。

8.工业应用情况

本文章开发的催化剂已经在多个硝酸厂应用,常见的应用工况如表2所示。

表2 工业应用的硝酸工况

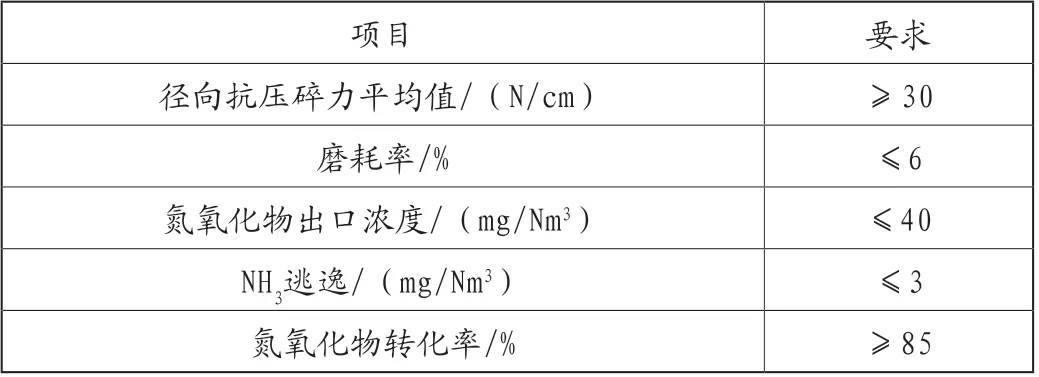

经连续多年投运,NOx出口浓度小于40mg/Nm3,该装置催化剂和烟气的接触效果远高于蜂窝式催化剂,导致其具有更低的NH3逃逸指标,具体指标如表3所示。

表3 催化剂工业应用指标

8.结语

针对现有硝酸装置设置尾气脱硝,反应器的设置位置需根据实际运行的温度、场地等情况进行设计,选用适合此温度的催化剂,本方案SCR反应器采用圆形结构,选用低温催化剂,确保了脱硝效率,本设计已应用于实际项目中。