超低钠小原晶α氧化铝的陶瓷烧结性能研究

2024-02-13秦念勇齐波冯晓明

*秦念勇 齐波 冯晓明

(中铝山东有限公司 山东 255051)

1.前言

氧化铝陶瓷广泛应用于机械、冶金、化工、能源、环保、航天航空、电子、半导体及国防军工等领域[1-3]。氧化铝陶瓷按氧化铝含量的多少可分为92瓷、95瓷和99瓷等[4]。现今氧化铝先进陶瓷技术向着精细化、小型化、低温烧结的方向发展。以99瓷及99以上瓷为代表的特种结构陶瓷具有可低温烧结、表面抛光效果佳、成瓷机加工性能和微观组织结构优良、成瓷晶粒细小致密及机械性能高等特点,是当今氧化铝特种精细陶瓷技术研究的热点[5-7]。

氧化铝先进陶瓷技术的发展需要优异的α氧化铝粉体原料作为重要支撑,粉体特性直接影响陶瓷的成型及烧结工艺,进而影响陶瓷制品的显微结构和综合性能[8-9]。制备99氧化铝陶瓷及99以上氧化铝陶瓷需要纯度高、煅烧活性好、原晶粒度细小、晶粒形貌规则整齐的α氧化铝粉体作为原料[10]。

目前国内99瓷生产厂家多采用进口低钠微晶α氧化铝粉体作为原料,所得产品可以满足高端应用的不同严苛需求。例如,国内某厂家以国外M公司低钠小原晶产品LS-711C为原料(Na2O含量为0.05%,原晶粒度为0.5μm)干压成型后经1600℃烧结所得陶瓷的烧结密度为3.94g/cm3,具有优良的烧结性能,受到先进陶瓷应用市场的推崇。国内同类产品的研发、生产起步较晚,一直以来与国外先进水平存在较大差距。作为国内α氧化铝行业的领军者,国内某公司(S公司)经过多年的技术积淀与努力,成功开发出高烧结活性的超低钠小原晶α氧化铝产品,性能接近国外先进水平。

本文以S公司开发的超低钠小原晶α氧化铝为原料,详细探究了原晶粒度(一次粒子大小)、化学纯度、粒度大小和烧结温度对氧化铝陶瓷烧结性能的影响。

2.实验原料和方法

(1)实验原料

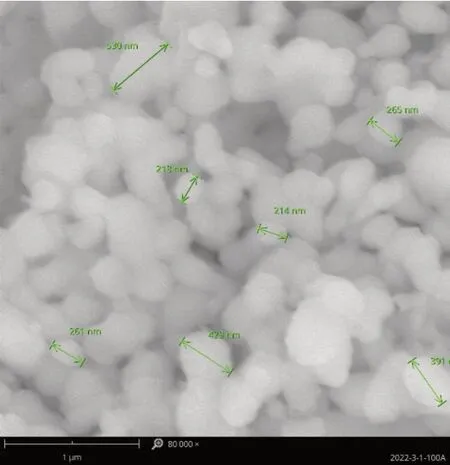

本文所用原料包括S公司的超低钠小原晶α氧化铝(编号AO-1,如图1所示)和其它四种不同化学纯度、不同原晶粒度的小原晶产品(编号AO-2~AO-5)。表1列出了所用粉体的理化指标。

图1 AO-1超低钠小原晶α氧化铝的SEM照片

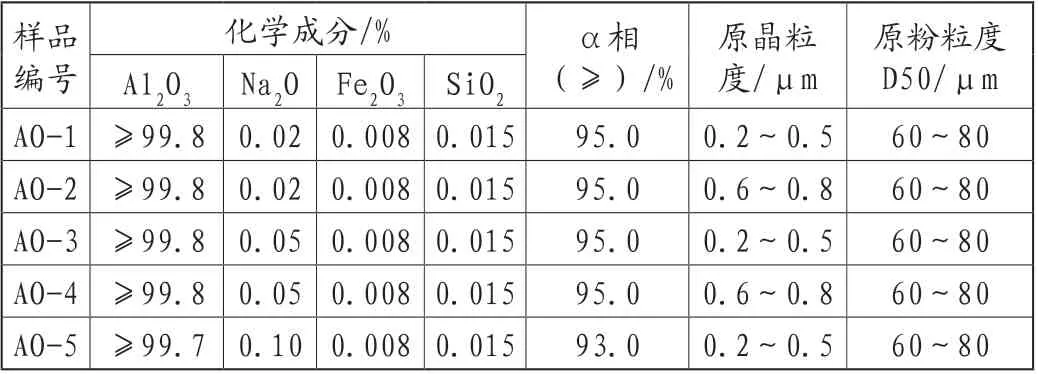

表1 不同超低钠小原晶α氧化铝粉体的理化指标

(2)试验方法

将待测小原晶α氧化铝样品,用砂磨机湿磨处理,料浆110℃烘干,烘干微粉掺加适量比例的粘结剂、脱模剂,经均化、筛分、陈化、压制成型,成型压力60MPa,压实试块为φ30mm的圆柱体,经高温陶瓷烧结,制备陶瓷试块。

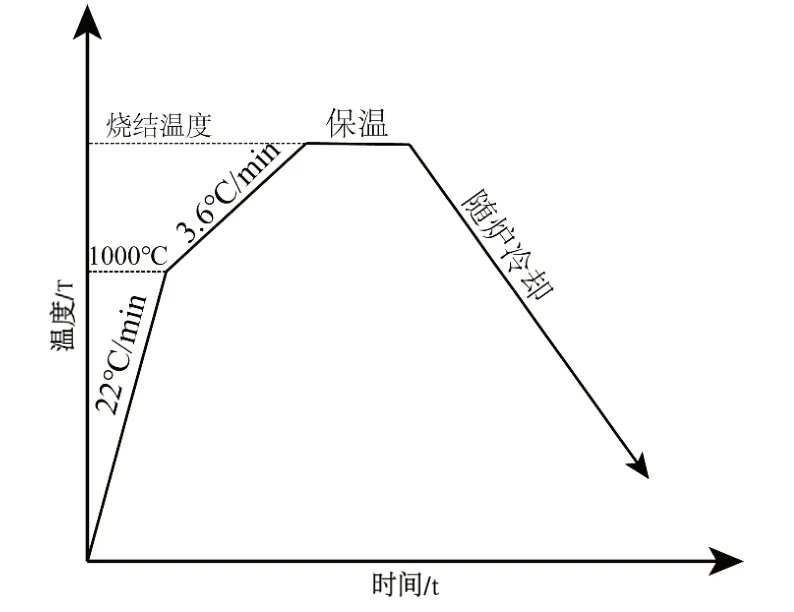

陶瓷试块制备的工艺技术特点为低成型压力、快速提温烧结,以提高陶瓷试块的烧结敏感性。陶瓷烧结制度工艺如图2所示。

图2 陶瓷烧结制度工艺图

(3)性能测试及表征方法

采用扫描电镜测定小原晶α氧化铝的原晶粒度,X射线衍射仪测定α相含量,马尔文激光粒度仪测定粉磨处理后的小原晶α氧化铝的粒度分布,使用游标卡尺测量样品烧结前后的尺寸,计算烧结线收缩率;使用静水力学天平测量烧结前后陶瓷试样的质量,计算体积密度。

3.结果与分析

(1)原晶粒度对陶瓷烧结性能的影响

分别对比了Na2O含量为0.02%,原晶粒度为0.2~0.5μm、0.6~0.8μm,以及Na2O含量为0.05%,原晶粒度为0.2~0.5μm、0.6~0.8μm的产品,探讨原晶粒度对陶瓷烧结性能的影响。不同样品按照相同的陶瓷试块制备工艺备样,测定1600℃煅烧后的陶瓷烧结性能,结果如表2所示。

表2 不同原晶粒度的低钠小原晶α氧化铝的陶瓷烧结性能

表2结果表明低钠小原晶α氧化铝原晶粒度对陶瓷烧结性能有着较为显著的影响。原晶越小,坯体的压实密度越小,烧结密度越大,收缩率越大。这是由于随着原晶的减小,它的表面积增大,相同压力下氧化铝陶瓷粉体堆积密度减小,导致坯体的压实密度越小;陶瓷烧结致密化的推动力是颗粒的表面能,原晶越小,表面能越大,颗粒紧密接触,可较大程度缩短高温下质点的迁移距离,加快质点的扩散,增加质点相对移动和相互结合的能力,烧结后陶瓷更致密,相应的收缩率越大[11]。原晶粒度0.2~0.5μm的小原晶产品具有优良的陶瓷烧结活性。

(2)化学纯度对陶瓷烧结性能的影响

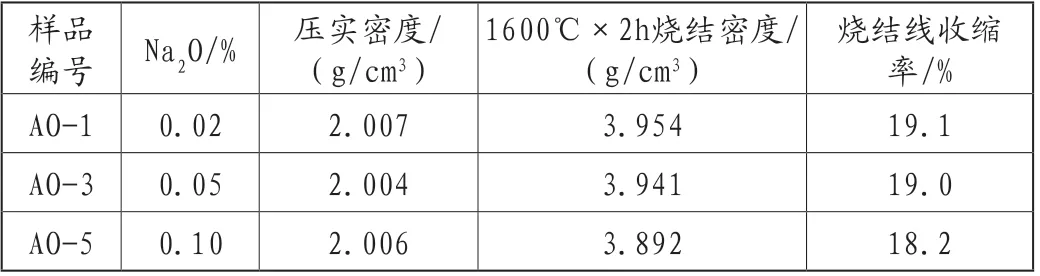

分别对比了三种原晶粒度相近(皆为0.2 ~0.5μm),化学纯度不同(Na2O含量分别为0.02%、0.05%、0.10%)的小原晶α氧化铝,经过相同的陶瓷试样制备工艺处理,测试了它们1600℃煅烧后的陶瓷烧结性能,结果如表3所示。

表3 不同化学纯度的低钠小原晶α氧化铝的陶瓷烧结性能

从表3的结果可以看出,不同Na2O含量对陶瓷的压实密度基本没有影响,但对烧结密度影响较大。随着小原晶α氧化铝Na2O含量的上升,陶瓷烧结密度逐渐下降,烧结线收缩率也下降,尤其是Na2O含量为0.1%的样品,下降趋势更为明显。这是由于高温下Na2O和Al2O3的结合能力很强,1个Na2O和11个Al2O3结合生成Na2O·11Al2O3,俗称β氧化铝,即使存在少量Na2O,也会形成大量β氧化铝,其结构为松散的层状结构,从而影响氧化铝陶瓷的致密性[12]。对于用作先进陶瓷原料的小原晶α氧化铝,Na2O含量越低越好。

(3)粉体粒度分布对陶瓷烧结性能的影响

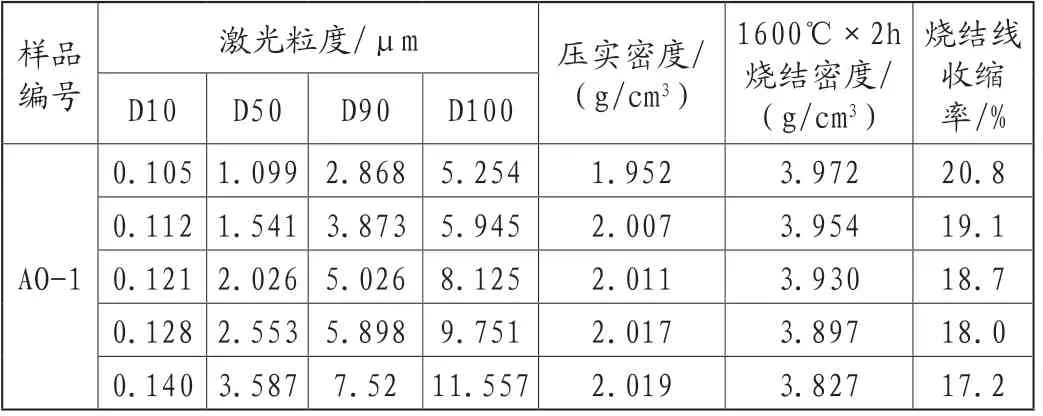

以S公司的超低钠小原晶α氧化铝,统一砂磨处理条件,控制不同砂磨时间,得到不同粒度大小及分布的微粉样品,经过相同的陶瓷试样制备工艺处理,测试了它们1600℃煅烧后的陶瓷烧结性能,结果如表4所示。

表4 不同粒度分布的低钠小原晶α氧化铝的陶瓷烧结性能

从表4的结果看,超低钠小原晶α氧化铝粉体粒度分布对它的陶瓷烧结性能有显著的影响。粉体粒度越细,它的压实密度越小,陶瓷烧结密度更高,相应的烧结收缩率更大。当超低钠小原晶α氧化铝被粉磨加工到接近其原晶粒度大小时,烧结密度达到理论烧结密度(3.984g/cm3)的99.5%以上。超低钠小原晶α氧化铝原粉颗粒由若干个一次粒子附聚而成,经过超细粉磨处理后的粉体由硬团聚体及软团聚体组成。软团聚体是高表面能一次粒子的假性团聚体,在压制成型过程中轻易被打开;硬团聚体是尚未完全打开的一次粒子附聚体,压制成型时被残留在坯体中。陶瓷烧结时由于硬团聚体的存在降低了烧结活性,最终无法得到高的烧结密度[13]。因而,超低钠小原晶粉体在用作99瓷原料时,尽可能充分超细粉磨至原晶粒度,并且粒度分布要均匀集中。

(4)烧结温度对陶瓷烧结性能的影响

将S公司的超低钠小原晶α氧化铝,砂磨处理至粉体粒度(D50)为1.099μm,经过陶瓷试样制备,以相同烧成制度分别在1540℃、1580℃、1600℃、1620℃、1650℃下烧结成瓷,测定超低钠小原晶α氧化铝适宜的陶瓷烧成温度,结果如表5所示。

表5 不同烧结温度下的陶瓷烧结性能

从表5结果看,当陶瓷烧结温度达到1540℃时,烧结密度达到理论烧结密度的97.8%,呈现出较为优良的陶瓷烧结活性;当煅烧温度达到1600~1620℃时,烧结密度达到理论烧结密度的99.5%以上;继续升高至1650℃,烧结密度反而降低。这是由于随着烧结温度升高,晶界迁移和晶界扩散速率加快,当达到适宜陶瓷烧结温度时,晶界迁移与扩散速率达到最大,此时陶瓷坯体致密化程度最高;继续升温,晶界扩散缓慢,导致晶粒发生异常长大,陶瓷致密性反而降低[14]。超低钠小原晶粉体在用作99瓷原料时,可以实现1600~1620℃的低温陶瓷烧结,大大降低了陶瓷烧结成本。

4.结论

超低钠小原晶α氧化铝粉体原晶粒度、Na2O含量、粉体粒度分布、烧结温度等因素对陶瓷烧结性能影响较大。原晶粒度越小、Na2O含量越低、粉体粒度越细,氧化铝陶瓷越致密,陶瓷烧结性能越佳。

国内某公司的超低钠小原晶α氧化铝,Na2O含量为0.02%,原晶粒度0.2~0.5μm,当粉体超细粉磨至接近原晶粒度时,在1600~1620℃下可以实现陶瓷烧结,烧结密度达到理论烧结密度的99.5%以上,具有优良的陶瓷烧结活性。