静电纺丝制备Al2O3-ZrO2复合陶瓷纳米纤维

2024-02-07封勇航杜跃鹏陈越军吕东风崔燚魏颖娜魏恒勇

摘要本文以羟基氯化铝为铝源、八水合氧氯化锆为锆源、硝酸钇作为稳定剂、PEO为助纺剂、水为溶剂,采用静电纺丝技术制备Al2O3-ZrO2复合陶瓷纳米纤维,制备的前驱体溶液粘度和表面张力适中,呈现假塑性流体。静电纺丝制备的前驱体纤维经过1 200 ℃煅烧后的纤维物相c-ZrO2和α-Al2O3粗细均匀,平均直径在200 nm左右,经1 400 ℃煅烧后得到Al2O3-ZrO2复合陶瓷纤维,纤维物相为α-Al2O3、c-ZrO2和t-ZrO2,平均直径在700 nm左右,纤维表面粗糙,析出较为明显的晶粒,基本保持纤维形貌。

关键词Al2O3-ZrO2;陶瓷纤维;静电纺丝

0引言

氧化铝(Al2O3)纤维具有优异的机械性能、较高的热稳定性,广泛用于制造耐火材料;氧化锆(ZrO2)纤维具有相对低的导热系数、较高的熔点和高温强度,从而使得其在高温领域具备潜力。在许多情况下,复合材料表现出比单一成分更强的性能,近年来Al2O3-ZrO2复合陶瓷纤维逐渐引起关注,例如3M公司的NextelTM650由质量分数为89%Al2O3、10%ZrO2、1%Y2O3组成,已广泛应用于高温环境中,α-Al2O3和t-ZrO2双物相结构赋予该材料柔韧性和耐高温性能,同时杜邦公司也开发了一种Al2O3和ZrO2质量比为4∶1的陶瓷纤维,但是上述两款纤维直径分布在微米级,柔性差、易断裂。鉴于传统纤维生产工艺较难生产出直径在1 μm以下的超细陶瓷纤维,静电纺丝制备技术应运而生,其合成的纤维直径在纳米级,同时具有较好的柔韧性,便于加工,可满足多种复杂形状场合的应用需求。

目前,静电纺丝制备Al2O3-ZrO2复合陶瓷纤维时通常使用氯化铝、异丙醇铝和硝酸铝等铝源,同时乙醇、乙酸等有机物也常作为溶剂,例如Shouzhen Li等人使用碱式碳酸锆作为锆源,六水合氯化铝和异丙醇铝为铝源,乙酸、无水乙醇为溶剂,采用聚乙烯吡咯烷酮(PVP;Mw=1 300 000)作为纺丝助剂,通过静电纺丝法成功纺出氧化锆-氧化铝复合纳米纤维,然而这些原材料成本较高,且对环境不友好,造成该技术较难在大规模生产中应用。除此之外,聚丙烯酸(PAA)、聚乙烯醇(PVA)和聚环氧乙烷(PEO)也是静电纺丝工艺中常用的助纺剂,其中PEO水溶性高,在室温下可以任何比例与水互溶,具备成本低和环境友好等特征,因此本文以水作为溶剂、PEO为助纺剂、廉价的羟基氯化铝和八水合氯氧化锆为原料,采用静电纺丝法制备Al2O3-ZrO2复合陶瓷纤维,研究其前驱体溶液流变学特性、物相变化过程以及高温性能。

1实验

(1)实验原料

上海麦克林生化科技有限公司生产的聚氧化乙烯、无锡市田鑫化工有限公司生产的羟基氯化铝、上海阿拉丁生化科技股份有限公司生产的八水合氧氯化锆、硝酸钇六水合物、去离子水。

(2)实验过程

图1为静电纺丝制备Al2O3-ZrO2复合陶瓷纤维流程图。先量取1 gPEO加入10 mL去离子水中,溶解得到10%(质量分数)的PEO水溶液,再称取1.35 g羟基氯化铝和0.15 g八水合氧氯化锆,加入0.015 g的六水合硝酸钇作为稳定剂,磁力搅拌36 h消除气泡,得到前驱体纺丝液。按照如下参数进行静电纺丝:电压为25 kV、纺丝速度为0.5 mL/h、针头为20号长针头、接收距离为15 cm,将静电纺丝制备的前驱体纤维放入80 ℃烘箱中干燥12 h后煅烧,由室温升至500 ℃,升温速度为2 ℃/min,再由500 ℃升至目标温度,升温速度为5 ℃/min,保温2 h,获得Al2O3-ZrO2复合陶瓷纤维。

(3)测试与表征

采用上海平轩科学仪器SNB-1型旋转粘度计测试前驱体纺丝液的粘度,采用上海衡平仪器仪表厂BZY-3B型自动表/界面张力仪测量前驱体纺丝液的表面张力,采用德国NETZSCH STA449C型综合热分析仪对前驱体纤维进行DTA-TG测试,模拟空气气氛,升温速率10 ℃/min,采用日本理学株式会社D/MAX2500PC X射线衍射仪分析所得产物晶相,采用日本日立公司S-4800型场发射扫描电子显微镜观测纤维形貌。

2结果与讨论

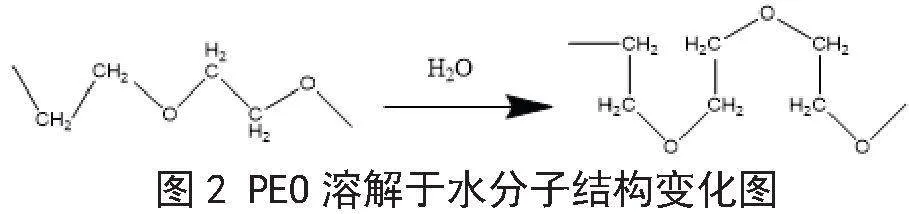

PEO溶于水时,其分子链由锯齿形变为曲折型(见图2),导致亲水性醚键中的氧原子置于链的外侧,疏水性1,2-亚乙基置于里面,这也是PEO能完全溶于水的原因,为此采用PEO作为助纺剂制备Al2O3-ZrO2复合陶瓷纤维。

从图3中可以看出,以PEO作为助纺剂制备的前驱体溶液粘度随剪切速率的增加而减小,整体呈现假塑性流体,这是由于PEO分子的流动是通过链段的相继跃迁来实现的,即通过链段的逐步位移完成整条大分子链的位移。

纺丝溶液的表面张力对纤维可纺性与微观形貌有较大影响,只有当粘度和表面张力满足公式(1)时,由于粘度和表面张力适中,液滴才能通过静电纺丝工艺变成纤维,此时前驱体溶液表面张力为57.2 mPa·s。

ηGr/γgt;1(1)

η—溶液的粘度

G—溶液的径向速度梯度

γ—溶液的表面张力

r—液滴的半径

图4为前驱体纤维的DTA-TG曲线,可以看出从室温到500 ℃时,热重曲线的失重率为55%,400 ℃之前快速失重,失重率达到50%。伴随DTA曲线上在229 ℃左右有一个放热峰,这主要与吸附水和PEO的去除有关,因此这一温度区间要缓慢升温;500 ℃到1 000 ℃有少量失重,这可能是样品中羟基氯化铝和八水合氧氯化锆逐渐分解引起的,DTA曲线上874 ℃出现一个较强的放热峰,可能是非晶态氧化铝基本转变为γ-Al2O3;DTA曲线上1 104 ℃和1 139 ℃出现两个放热峰,这可能是γ-Al2O3转变为α-Al2O3和c-ZrO2结晶程度变高引起的。

图5为前驱体纤维经过不同温度煅烧后的XRD图。当煅烧温度为800 ℃时复合纤维的XRD图谱为大包峰,物相为无定型,此时没有发生晶型转变;在煅烧温度为1 000 ℃时出现了c-ZrO2和γ-Al2O3相,并且纤维中仍有一定的非晶相态存在;当煅烧温度为1 200 ℃时出现c-ZrO2和α-Al2O3相,γ-Al2O3开始转变为α-Al2O3,且c-ZrO2特征衍射峰的强度相较于1 000 ℃时强度增加;当煅烧温度为1 400 ℃时t-ZrO2相开始出现,α-Al2O3和c-ZrO2晶体衍射峰强度增加。

△r=(r1-r2)/r1" " " " " " " "(2)

r1—半径大溶剂(主晶相)原子(或离子)的半径

r2—半径小的溶质(杂质)原子(或离子)的半径

根据公式(2),当Δrgt;30%时溶质与溶剂之间很难形成固溶体,经过计算可知Al3+离子半径和Zr4+离子半径的Δr为37.5%,Al3+电负性为1.61,Zr4+电负性为1.33,Al-O键长1.71Å,短Zr-O键长为2.15Å,长Zr-O键长为2.37Å,键长差距过大难以形成固溶体,因此经过煅烧后纤维物相为α-Al2O3、c-ZrO2和t-ZrO2。

由图6可知:当煅烧温度为800 ℃时,制备出的Al2O3-ZrO2复合陶瓷纤维表面光滑,但直径大小分布不均匀,平均直径在400 nm左右;煅烧温度为1 000 ℃的复合纤维的表面和直径分布几乎与800 ℃时相同;当煅烧温度升高到1 200 ℃后,纤维表面光滑致密,纤维直径大小分布均匀,平均直径在200 nm左右;煅烧温度升至1 400 ℃时,纤维收缩且粗细不均,平均直径在700 nm左右,纤维间有颈部生长现象,表面粗糙,已经析出晶粒,纤维形貌基本保持。结合复合纤维的XRD图谱分析,1 400 ℃时的衍射峰强度要比1 200 ℃时的衍射峰强度高出很多,证明其α-Al2O3结晶程度增加,并且t-ZrO2晶体开始出现,结晶度的升高会导致晶粒变大,从而导致纤维表面出现晶粒,纤维形貌变差。

3结论

本文以羟基氯化铝为铝源、八水合氧氯化锆为锆源、硝酸钇作为稳定剂、PEO为助纺剂、去离子水为溶剂,采用静电纺丝技术制备Al2O3-ZrO2复合陶瓷纤维。前驱体溶液粘度和表面张力适中,满足纺丝条件适合用于静电纺丝,Al2O3-ZrO2复合陶瓷纤维物相为α-Al2O3、c-ZrO2和t-ZrO2,纤维的连续、直径分布更加均匀,当温度升至1 400 ℃时纤维收缩且粗细不均、表面粗糙,已经析出晶粒,纤维形貌变差。

参考文献

[1]曾佳琪,赵丽,唐海洲,等.氧化铝纤维的制备及其应用研究现状[J].合成纤维工业,2021,44(5):65-70.

[2]王雁.静电纺丝法制备氧化铝纤维及其在环境领域中的应用研究[D].济南:山东大学,2015.

[3]严瑞煊.水溶性高分子[M].北京:化学工业出版社,1998.

[4]张立影.多孔介质中非牛顿液体流动界面稳定性研究[D].大庆:大庆石油学院,2002.

[5]李懋强.热学陶瓷:性能·测试·工艺[M].北京:北京建材工业出版社,2013.

[6]陆佩文.无机材料科学基础[M].武汉:武汉理工大学出版社,2005.