装配式叠合楼板现存问题分析及应对措施

2024-02-06黄晓楚李胜强李伟幸马庭欣

黄晓楚,李胜强,李伟幸,马庭欣,陈 燕

(1.佛山科学技术学院 交通与土木建筑学院,广东 佛山 528225)(2.广东石油化工学院 建筑工程学院,广东 茂名 525000)

在国家大力推行“建筑工业化、住宅产业化”的背景下,装配式建筑日益受到人们的重视,发展装配式建筑也已成为建筑行业发展的主要方向之一。目前,国内的装配式建筑主要采用部分构件预制的形式,其中,叠合楼板的应用最为广泛。相较于传统现浇混凝土楼板,叠合楼板的使用能减少施工现场湿作业量和项目模板使用量,且有助于加快施工进度等[1-6]。然而,叠合楼板目前存在设计标准化程度低、生产过程规范化程度低、施工质量不易控制和建造成本偏高等问题。这些问题都不利于推动装配式建筑的发展。

叠合楼板是一种装配整体式楼板,由下层预制钢筋桁架混凝土底板和上层现浇钢筋混凝土层叠合而成。叠合楼板下层预制钢筋桁架混凝土底板可在预制厂进行生产,板厚一般为60 mm;上层现浇钢筋混凝土层的浇筑施工与传统现浇钢筋混凝土楼板浇筑施工大体相同,其板厚一般为70 mm、80 mm 或90 mm。叠合楼板最大跨度可达9 m,一般跨度为4~6 m。在实际的安装施工作业中,首先会对叠合楼板的下层预制钢筋桁架混凝土底板进行吊装并固定,继而在底板上进行绑扎钢筋、浇筑混凝土等工序,使下层预制钢筋桁架混凝土底板和上层现浇钢筋混凝土层紧密叠合成整体,共同参与受力。

叠合楼板的质量和安全性与其生产和施工工艺密切相关。为此,国家也颁布了JGJ 1-2014《装配式混凝土结构技术规程》和15G366-1《桁架钢筋混凝土叠合板》等相关规范和图集,用以严格控制叠合楼板的质量,确保其符合标准。叠合楼板生产及施工工艺流程详见图1 和图2。

图1 叠合楼板生产工艺流程图

图2 叠合楼板施工工艺流程图

1 装配式叠合楼板现存问题

1.1 设计标准化程度低

当前,国内装配式建筑市场在一定程度上还处于初级发展阶段,相关行业标准和规范的制定与完善还需要时间。与传统现浇楼板相比,装配式叠合楼板的生产和施工技术相对较为新颖,因此,相关行业标准和规范的制定与完善也受到了技术发展的限制。

此外,不同的应用场景需要不同的设计方案。因此,在当前阶段,装配式叠合楼板在设计上并无强制统一的标准化拆分设计方案。同时,由于不同的设计公司和设计人员所设计的叠合楼板尺寸和种类各不相同,这种局部的模数化及标准化设计会导致构件生产模具重复利用率低,从而使装配式叠合楼板难以在市场上流通使用,同时,这也降低了叠合楼板标准化程度和生产效率[7]。

1.2 生产过程规范化程度低

目前,由于生产工艺尚未成熟,以及管理措施也不够完善,因此,会出现一系列问题。例如,为了有效解决用工问题并降低成本,可能会采用劳务分包的方式对预制构件厂的劳务队人员进行管理。然而,由于劳务队人员素质参差不齐、人员变动较大以及管理难度较大,生产过程中可能会出现很多不按图纸和规范进行生产的情况,进而导致因生产工艺执行不到位而产生的质量问题时有发生[8]。综合而言,最容易出现的生产工艺问题主要包括以下几个方面:

(1)叠合楼板生产时不按规范施工。工人为了省事,常常不按照规范进行施工,进而产生质量不达标的问题[9]。

(2)叠合楼板生产时预埋件遗漏或定位不准确。一个构件的预埋件可能存在十余个,而且种类繁多,很容易出现漏装和错装的问题[2]。

(3)叠合楼板生产时预制件出现外观不良、拆模易破损等问题。由于工人没有严格按照工艺流程及相关要求进行操作,很容易出现混凝土坍落度过大、浮浆层较厚、混凝土表面离析泌水等问题,这些问题会导致叠合楼板表面产生收缩裂缝的质量问题。此外,脱模强度不足、吊装不当的原因,也可能导致叠合楼板的受损[8]。

1.3 施工质量不易控制

1.3.1 施工作业不规范产生质量问题

施工作业不规范、不精细影响施工质量。叠合楼板的安装需要在现场进行拼接,而拼接的精细程度直接影响接缝质量和整体平整度。然而,由于我国装配式建筑仍处于初级发展阶段,从传统现浇钢筋混凝土施工现场到装配式施工现场的作业环境转型需要一定的过渡期和操作技术的培训提升。在现有的操作技术水平指导下,容易产生位置偏差的质量问题,从而影响施工质量。

人工作业与吊装机械配合不协调导致楼板预制件受损。叠合楼板在出厂、存放、吊装、对位等操作中均需要大型吊装机械的精准配合。然而,人工与吊装机械的配合不协调,则可能造成位置偏差、拼缝不平整和碰撞受损等问题。而叠合楼板的碰撞引发的局部受损、开裂、折曲和断裂等情况,直接影响楼板施工质量,小则影响平整度及后期装修效果,大则致使楼板受力性能受到影响,从而产生安全隐患。

1.3.2 拼接缝处施工质量难达标

拼接缝处钢筋搭接和锚固问题有待解决。叠合楼板在与另一楼板、梁或剪力墙连接的部位,都需要预留钢筋搭接或钢筋锚固。如果设计或处理不当,都会导致钢筋位置冲突或位置偏差。如果需要在现场进行人工调整,则可能会对结构构件的受力性能产生影响,甚至导致结构构件的连接节点受到破坏,进而对建筑整体结构的安全性产生不利影响。

在设计、生产、施工拼接的过程中,误差的逐渐累积,导致叠合楼板之间或与其他构件间的标高产生偏差。又或者由于现场支撑工具的原因,相邻板拼组可能不严密。这都会导致填充材料填充后接缝处出现漏浆和麻面的施工质量问题,这些问题进而影响板面平整度,造成现浇板带表观质量差和房内净高不一致,并增加后期装饰难度[10]。

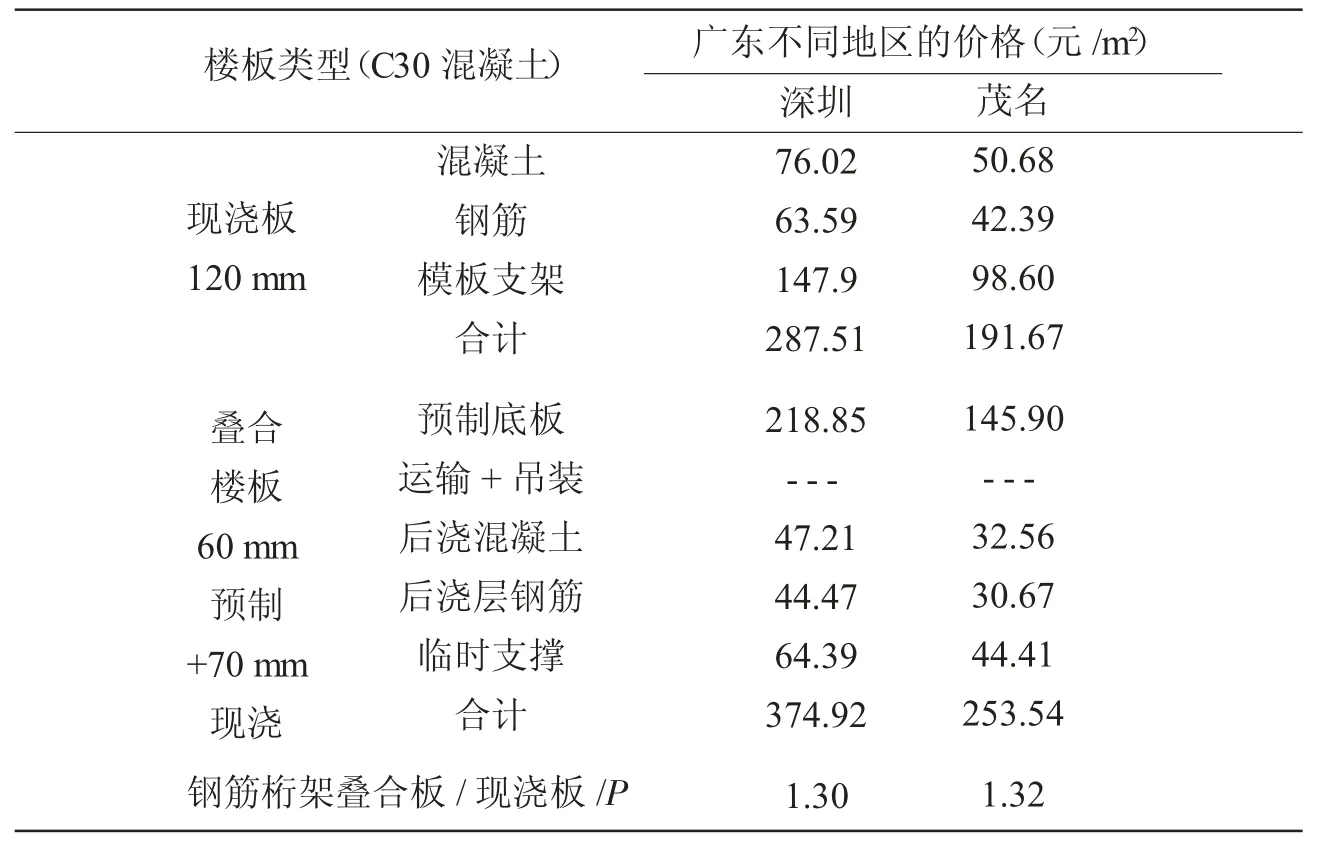

1.4 建造成本偏高

目前,导致叠合楼板的总体成本相对于现浇楼板的建造成本偏高的原因众多[11-15]。装配式叠合楼板目前的标准化和模块化程度均较低,难以与工厂规模化生产相适应。构件标准化程度不够,生产规模较小,这使得生产企业缺乏投入自动化生产设备的动力,成为混凝土预制构件生产自动化水平低的主要原因之一[16]。在生产环节过程中,相对于现浇楼板而言,叠合楼板的板厚偏厚,导致混凝土用量及钢筋用量明显偏多,这使得叠合楼板的材料刚性成本显著高于现浇楼板[12,17],因而生产造价成本偏高。叠合楼板与现浇楼板的价格组成详见表1。

表1 钢筋桁架叠合板与现浇板价格组成

在运输环节过程中,由于装配式叠合楼板的生产工厂不在施工现场附近且分布较为分散,因此在运输环节过程中存在长途搬运、多次搬运等额外工序,且运输时受道路超高或超宽限制,以及每车可装载数量受到限制,这将导致运输成本的增加。同时,我国预制构件规格尚未实现较为统一的标准,这可能导致在运输至现场拼接时发现与其他构件不易连接,甚至碰撞造成变形等情况,从而需要回厂重新制造,这将大大增加生产和运输成本。

2 装配式叠合楼板现存问题应对措施

针对装配式叠合楼板的现存问题,可以采用以下应对措施。

2.1 政府牵头,提高设计标准化水平

加强设计标准和规范的制定和完善。强制统一设计标准化是实现装配式叠合楼板通用化的关键所在。因此,需加强装配式叠合楼板相关设计标准和规范的研制和修订,制定统一的设计标准和规范,以确保设计方案的可靠性和标准化程度。

减少特殊设计,推动标准化设计。在装配式叠合楼板的设计方案中,通过推动标准化设计,建立通用的设计规范,可以降低不同设计方案之间的差异性,提高构件生产模具的重复利用率,进而提高标准化程度及生产效率[18]。为此,首先应适当简化建筑外形构造,减少建筑的特殊性构造。同时,设计人员在进行设计时,应尽量按照国标图集或选择一套通用的设计方案来设计,尽可能统一房间尺寸及大小,减少户型的种类,尽量做到标准化[19]。此外,在建筑设计中采用标准户型的组合,能让水电与结构设计也变得相对简单,这将大幅度减少装配式叠合楼板深化设计后的构件类型和降低其生产难度,也可有效降低后续生产过程中因种类繁多导致人工操作对构件生产质量的影响。这种标准化设计方法还能使得模具更具有通用性,更加节省装配式叠合楼板预制构件的成本。

灵活调整尺寸,推动模块化设计。首先在进行叠合楼板设计拆分时,由于图集的板块的宽度均为标准尺寸,因此可通过调整接缝的宽度,以实现特殊房间尺寸的灵活设计。对于局部非标准板,则可进行定制设计,采用BIM技术建模,以作为后续设计的样板。其次,通过充分总结设计经验和后续工程经验,将模块化标准户型作为样板使用。这种做法既能实现模数统一,又能缩短工期,降低生产成本等,有利于构件厂标准化生产,也更有利于装配式建筑的发展及推广[20]。

加强行业交流和装配式建筑推广。不同的设计公司和设计人员可以加强行业交流,分享设计经验和技术,从而促进行业共同发展。同时,推广装配式叠合楼板的应用,增加市场需求,促进行业的发展,进一步推动标准化程度的提高。

设计标准化之路任重道远,必须不断加强研究和实践,完善相关标准和规范,同时进行技术创新和人才培养,才能提高装配式叠合楼板设计的标准化程度,推动装配式建筑的发展。

2.2 加强生产过程质量管理,提高自动化生产水平

叠合楼板生产工艺不达标产生质量问题的原因是多方面的,需要从材料、设计、工艺、机器设备和人员等多个方面进行全面考虑和改进,以提升生产质量。在生产前,应加强对操作人员的培训和管理,提高其技术水平和操作经验,以减少人为因素对叠合楼板质量的影响。同时,更重要的是要加强工程的质量管理流程,适当引入先进的质量管理体系或生产管理体系来进行辅助管理,以减少影响产品质量的不利因素。在生产过程中,针对构件的生产工艺及时进行总结,发现可能存在的质量问题并及时进行解决,进而,制定成相应的生产操作指导书[15]。

通过以上措施的实施,可以有效提高叠合楼板的生产质量,减少因生产工艺不达标而导致的质量问题,进而提高叠合楼板的整体质量和市场竞争力。

2.3 规范施工过程,提高施工质量

2.3.1 提高施工作业质量

施工作业时,相关作业人员只有在弄懂工艺流程和工艺要求等重要要点的基础上,才能对施工过程中的关键环节和重大风险点等进行精细化管控,从而确保施工质量。同时,也应该熟悉掌握BIM技术,将其应用于装配式施工的全过程中,而不仅仅局限于设计和碰撞检验,而应当重视其将对装配式施工全过程所产生的巨大价值[10],如BIM技术能够推演施工步序、分析质量问题和提高管理效率等[16]。

为确保人工作业与吊装机械配合的协调性,也应着重关注吊装机械的性能。这里主要从板件保护、安装精度这两方面进行叙述。在板件保护方面,着重关注起吊是否平稳、转臂是否匀速、落地防爆角措施是否到位及位置微调作业受力分配是否合理等[10]。当然,这些问题可采用智能塔吊进行管控。在安装精度方面,严格按照规定的控制线和标识的定位点来进行控制,并采用经纬仪、水准仪和标尺等工具对板件轴线位置、标高、平整度、搁置长度和支座中心位置等进行合规性检查[10]。

2.3.2 优化拼接缝处施工质量

合理管控。在钢筋布设及绑扎过程中,需对钢筋品种、规格、数量、绑扎间距、连接方式、锚固长度和钢筋接头保护等进行管控[10]。为了尽可能防止接缝处出现漏浆、麻面、水平度差、后期开裂等表观问题,施工人员需根据图纸及专项施工方案,做好对构件标高(水平度)、模板安装精度、混凝土浇捣、拆模条件、局部修补等施工环节进行精细化的管理和控制[10,21-23]。

重点做好管线布局优化,防止出现部分管线漏埋[24]。针对不合理的管线布置方式和交叉堆叠的布置现象,进行必要的纠正是十分必要的。在进行施工时,对于埋设在后浇带、梁(墙)部位、公共走道等位置的管线,应该尽可能地进行迁移。同时,在埋设管线时,不应出现管线预埋的遗漏情况。在管线敷设过程中,应该从桁架筋下方穿过,并根据实际需要选择刚性或柔性管线,并根据穿布形式进行合理的布置。此外,应该采用较小的管径来分设不同管线,避免使用集束大管径时出现应力集中的情况。

改进支模的方式,提高模板自身的质量。传统的碗扣式模架支撑体系或承插式模架支撑体系存在着叠合楼板夹缝处成型质量不佳的问题。为此,刘洋洋[23]等人研究发现,通过采用两段式吊模的工艺施工,在相邻两叠合楼板调整好安装标高和安装位置后即可进行操作,不仅节约了工人操作时间,而且使叠合楼板夹缝处不漏浆,叠合楼板夹缝处的的平整度、观感质量也都有了很大提升。

当然,也可根据现场实际情况,采用新技术、新设备或者新材料优化处理方案,进而降低功耗且提高接缝处成型质量。

2.4 多方面降低建造成本

由于我国的装配式建筑仍处于初级发展阶段,所以大部分的企业缺乏相关设计经验。因此,为了降低成本,建设单位在选择设计单位和施工单位时,应把综合实力或经验放在首位作为优选条件[25]。设计单位在设计部件的时候根据成本预算进行合理的拆分[13,26];施工单位需加强对施工安装队伍的技能培训,并提高其处理问题的能力。除此之外,还需国家大力支持建筑行业的工业化改造,进而完善生产流程,降低生产环节中的各项成本。

叠合楼板在运输到施工现场前,相关工作人员需明确施工现场的产品需求量,尽可能避免在施工期间造成2 次搬运。建设单位应加强施工单位与生产厂家之间的协调,尽量就近采购,并且制定科学、合理的运输方案,降低运输成本[27]。同时,生产厂家也应对交通路线进行详细调查,根据路况选择最合适的线路。在运输构件时,也必须选择平整和坚固的道路,以避免货物在运输过程中受损。生产厂家也应尽可能地使用具有相应保护措施的运输车辆,如使用通用型立体叠合楼板堆放架[28]进行运输,来避免货物损坏。

3 结语

装配式叠合楼板目前已广泛应用于实际工程项目当中。与现浇混凝土楼板相比,装配式叠合楼板更加符合建筑行业的未来发展,但在实际应用过程中,叠合楼板仍存在设计标准化程度低、生产过程规范化程度低、施工质量不易控制和建造成本偏高等关键性问题,仍需不断优化和创新。本文针对装配式叠合楼板的设计、生产、施工及成本这4 方面中存在的问题,并给予了相应的改进建议,使其不断进行优化,更好地应用于实际工程中。