兆瓦级双馈机组齿轮箱高速轴轴系故障分析及预防方法

2024-02-06刘志伟

张 强,张 琦,刘志伟,张 瀛

(鲁能新能源(集团)有限公司新疆分公司,新疆 乌鲁木齐 830022)

兆瓦级双馈机组齿轮箱出现断齿、窜动、轴承高温、轴承跑圈等问题后,需进行跑圈轴承更换、高速轴轴系更换,运维工作量大且费用较高,给老旧场站经营造成一定压力。

为解决上述问题,本文根据高速轴轴系机械结构、润滑系统综合判断故障原因,提出齿轮箱“四步”清洗、轴承孔金属修复、安装轴系窜动预警装置等措施,经实践证明,可有效改善高速轴轴系运行环境,延长高速轴轴系寿命。

1 故障分析

1.1 轴系结构分析

高速轴是齿轮箱的输出轴,额定转速为1 800 r/min,承受工作过程中产生的振动和巨大热量,工况恶劣,主要依靠机械结构和润滑结构保证运行的稳定性。

1.1.1机械结构分析

高速轴轴系机械结构精密,包括叶片侧圆柱滚子轴承、电机侧圆柱滚子轴承、定距环、喷油板、四点接触球轴承、止退垫圈、圆螺母、挡油板、甩油环、高速轴等[1],如图1所示。圆柱滚子轴承承受高速轴径向质量载荷,四点接触球轴承承受轴向载荷,与定距环配合负责轴向定位,喷油板负责传导润滑油,甩油环、挡油板与齿轮箱端盖配合保证齿轮箱的密封性。

图1 高速轴轴系剖面图

1.1.2润滑结构分析

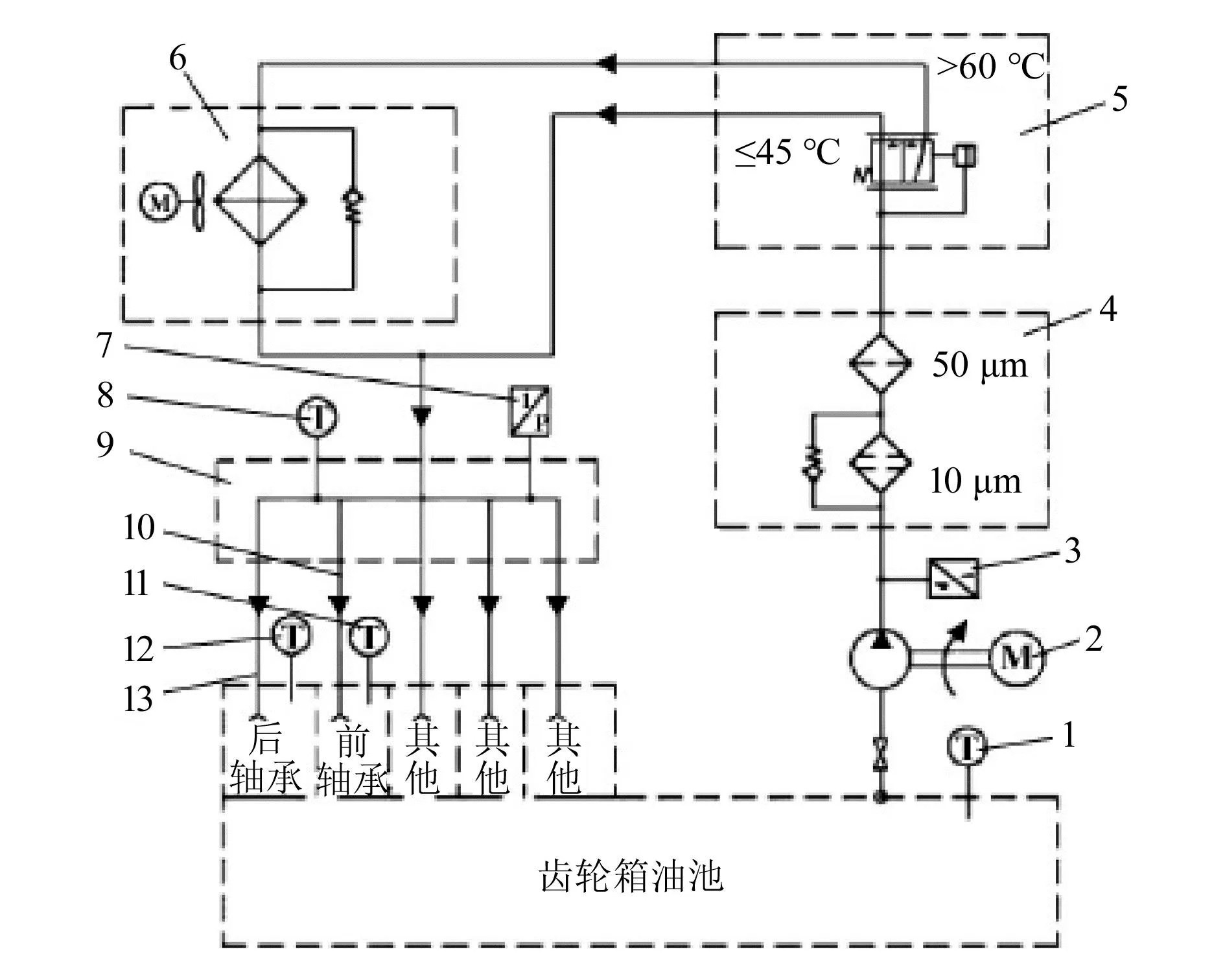

润滑系统主要对高速轴轴系轴承、啮合齿进行润滑,其结构如图2所示。

1—油池温度传感器;2—润滑泵;3—润滑泵出口压力传感器;4—过滤器;5—温控阀;6—冷却器;7—进口压力传感器(集油分配器压力传感器);8—进口温度传感器(集油分配器温度传感器);9—集油分配器;10—高速轴前轴承油路;11—前轴承温度传感器;12—后轴承温度传感器;13—高速轴后轴承油路

润滑系统以电机为动力源,润滑油经过内部滤芯过滤到达集油分配器,再经油管传导到高速轴轴系[2],其中一路油管与高速轴轴系的低速侧轴承基座相连,另一路油管与高速侧轴承基座相连。

1.2 轴系故障类型及分析

由于高速轴轴系可能发生各种各样的故障,有时跑圈伴随着窜轴、高温伴随着跑圈,单对某个故障进行分析略显片面,也很难入手。本文转换思路,结合实际运行数据,从轴系润滑、轴承更换安装、对中维护等高速轴轴系日常维护工作来对应分析高速轴轴系故障。

1.2.1润滑不足的影响

润滑油可减少轴承滚动时的摩擦阻力,并起到降温的作用。齿轮箱的出口油压不得大于13 bar,进口油压不得小于0.5 bar。某场站1.5 MW机组实际运行数据见表1。

表1 高速轴轴系压力、温度表

观察表中数据可知,较低油压对应较高轴承温度,说明润滑不足会导致轴承高温。持续高温会导致轴承径向游隙增大[3],轴承外圈受到较大的相对摩擦力而发生跑圈,同时润滑油在高温的作用下会黏附在轴承保持架上,减少轴承的使用寿命,如图3所示。

图3 轴承油污黏连

1.2.2润滑不足的原因

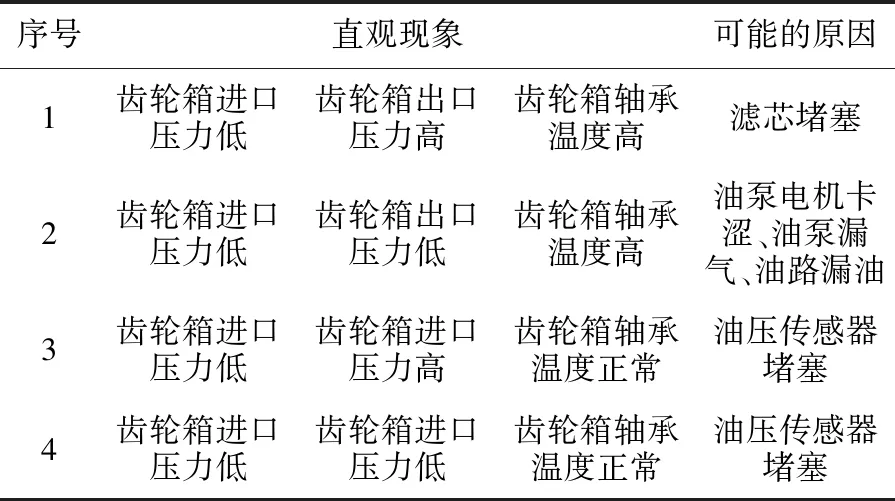

结合润滑系统的构成分析可知,轴承润滑不足原因即是齿轮箱进、出口油压力低的原因,相关原因共分4种情况,见表2。

表2 润滑不足现象分析

1.2.3更换轴承安装不良的影响

轴承与齿轮箱孔实行过盈装配,精度达百分之一毫米[4],装配不良会造成轴承跑圈。跑圈最大的危害是齿轮箱孔磨损。齿轮箱一般为铸铁材质,虽具有一定耐磨性,但与高碳含量的轴承外圈相比[5],其耐磨性能较低,更易被磨损,如图4所示。轴承外圈磨损后更换轴承即可,但齿轮箱孔磨损后却难以修复。

图4 轴承孔磨损情况

1.2.4更换轴承安装不良的原因

轴承装配精度要求高,在实际工作中需要借助高精度仪器进行装配。目前轴承故障的处理方式为简单的同规格轴承更换,更换轴承后跑圈、高温情况虽短暂消除,但未关注装配精度,未解决齿轮箱孔磨损问题,运行一段时间后,问题依然出现。

1.2.5对中不良的影响

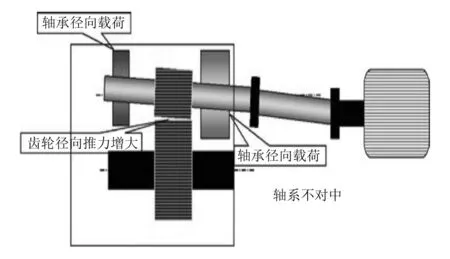

高速轴需要与发电机的转子保持良好的对中,对中不良会引起高速轴齿断齿、振动,如图5所示。

图5 不良对中示意图

图5为垂直方向不对中,在机组启动后高速轴齿将承受过载压力[6],长时间运行造成断齿,并由于啮合不良造成较强的振动,而振动会破坏圆螺母的内外螺纹,并因此引起轴向微量的相对移动及周向微量的相对转动,进而导致圆螺母松动,造成高速轴窜动。

1.2.6对中不良的原因

按照风电机组技术监督标准,对中需依靠精准仪器,并对机组运行环境有较高要求,需要在风速小于6 m/s条件下进行[7]。然而实际工程中,现场人员有时存在“抢工期”现象,未能严格按上述两项技术要求进行,形成不良的对中。

综上所述,高速轴轴系损坏原因主要为润滑不足、装配精度不够以及对中工艺不良,随着运行年限的增加,轴系高温情况逐年加重,进而使轴承出现跑圈现象,加重轴承运行负荷,引起较大振动,导致高速轴轴系出现断轴、窜动。

2 维护保养措施

通过上述分析可知,保证轴系润滑油压、确保轴承装配和对中精度是高速轴轴系日常维护保养的关键。本文针对性地提出开展齿轮箱“四步”清洗、齿轮箱孔金属修复及安装轴系窜动预警装置等措施,可进一步提高高速轴轴系的使用寿命。

2.1 齿轮箱“四步”清洗

传统的油品更换方式为旧油排放后加注新油,但仍会有旧油及其他污染物的残留,效果欠佳。通过“四步”清洗将消除上述弊端,具体如下。

1)预清洗。换油前,提前24 h在齿轮箱油箱内注入溶剂型清洗剂,注入量为齿轮箱容量的2%~4%。注入后齿轮箱保持24 h正常运行,以将箱内的油污溶解于油中。此时注意观察滤芯状态,要防止滤芯堵塞。

2)清洗油冲洗。预清洗结束旧油排放后仍有杂物残留,此时加入低黏度的清洗油(成本低于工作油)进行冲洗,同时观察所排放清洗油的颜色,直至清洗油颜色清淡。

3)工作油冲洗。用清洗油清洗结束后,如果此时直接加入工作油,残留的清洗油会稀释工作油,影响润滑效果,因此需要用工作油冲洗一遍,尽可能洗出清洗油,减少残留。

4)工作油加注。工作油冲洗结束,检查齿轮箱滤芯、润滑管路无问题后,经滤油装置加注新的工作油至标准油位。加注完成,静置30 min,待油泡消散后,启动机器运行。

经过上述4步清洗后,齿轮箱内部油污粘连情况基本消除,高速轴系运行环境有效改善。

2.2 齿轮箱孔修复

传统对轴承跑圈的处理并未关注齿轮箱孔的磨损问题。本文创新性利用金属冷熔脉冲焊技术,选择同材质焊材修复齿轮箱孔内圈,保证轴承装备精度,从根本上解决轴承跑圈问题。

1)表面处理。清理齿轮箱孔表面油污,利用千分尺、平口尺配合红丹粉,参照基准面测量磨损量,并做好标记。

2)金属焊接。为控制补焊量和研磨量,保证公差精度,分别选择厚度为0.05、0.10、0.15 mm 3种规格的焊片,从缺损最多的位置开始补焊,将对应的焊材利用冷溶脉冲焊机均匀密实地焊补在基体上,此时应注意焊接速度不宜过快,同时要带好防尘口罩,做好个人防护。

3)孔径打磨。完成磨损量的补焊后,留出0.05~0.10 mm的加工余量,利用千分尺、研磨工装在线研磨,恢复齿轮箱孔的尺寸和表面光洁度。该焊接方法利用了金属冷溶脉冲焊技术,同时借助了红丹粉的助溶性,进一步减少了焊接过程中产生的热量和应力集中,保证了焊接质量。修复后的齿轮箱孔如图6所示

图6 齿轮箱孔修复

2.3 窜动预警装置安装

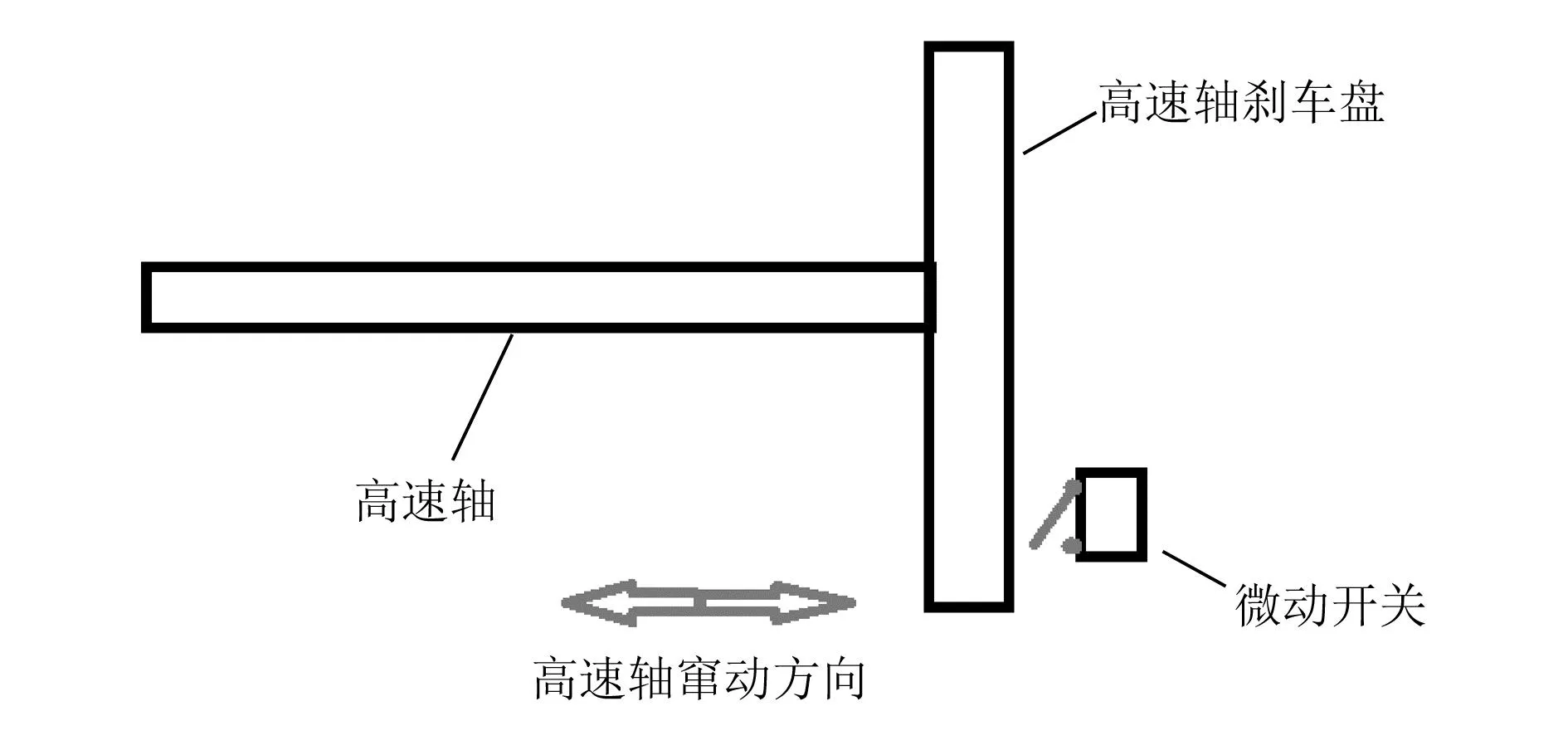

高速轴窜动后,传统方式下齿轮箱并不能及时发出预警,继续运行,造成断齿、齿轮箱损坏等扩大性损失。针对这一问题,本文设计了一种高速轴窜动预警装置,避免设备隐患扩大,相关设计示意图如图7所示。

图7 预警示意图

将动臂式微动开关(常闭触电)串接到风机安全链回路中,风机齿轮箱正常运行时,微动开关不动作,一旦齿轮箱高速轴轴向移动,高速轴测速盘触发微动开关,使得机组安全链保护回路触发,机组紧急停机,达到了保护齿轮箱的目的。

3 维护保养前后对比

利用本文提出的轴承维护方法对某场站1.5 MW机组进行润滑油路清理,在保证润滑油压的同时进行高精度对中,创新性开展齿轮箱清洗和齿轮箱孔修复工作。借助振动分析仪[8]和高速轴温度检测仪获得高速轴轴系的运行情况对比结果,见表3。

表3 维护保养前后轴系运行情况对比

由表可知,经过本文提出的方法维护保养后的高速轴轴系运行环境明显改善,不同的运行情况下,高速轴轴系运行温度平均低了10 ℃以上,振动值低了0.03 mm/s2,有效提高了高速轴轴系的使用寿命。

4 结束语

综上所述,要保证高速轴轴系良好地运行,应当做好以下几方面工作:1)随时观察高速轴轴系的润滑情况,及时检查润滑油压和油路,适时进行齿轮箱清洗,确保油压和油路正常;2)提高轴承装配和对中精度,及时修复齿轮箱孔,安装窜动预警装置,尽早发现高速轴轴系隐患,避免损失扩大;3)运用振动分析仪对高速轴的运行情况进行辅助性检测,按照振动分析仪的反馈信息进行齿轮箱高速轴轴系治理。只要严格按照上述措施进行保养,就能延长高速轴轴系使用寿命,做到经济与安全双收益。