冻融循环下纤维增韧型环氧沥青混合料损伤演化

2024-02-06艾贤臣胡帮艳冉武平呙玉昊满长恒

艾贤臣,胡帮艳,冉武平,呙玉昊,满长恒

(新疆大学 a.交通运输工程学院 b.建筑工程学院,新疆 乌鲁木齐 830017)

0 引言

环氧沥青(epoxy asphalt,EA)是由环氧树脂改性而成的高性能沥青材料,属于热固性材料,具有优异的物理、力学性能。环氧沥青混合料(epoxy asphalt concrete,EAC)具有良好的高温抗车辙能力和抗疲劳能力,被广泛应用于桥面铺装工程[1-2]。然而,近年来,中国黄河以北冬季气温偏低的地区一些钢桥面EAC铺装层出现了细微裂缝[3]。由于低温时EAC的松弛模量要远远大于普通的沥青混合料,导致其内部的温度应力较大,更容易产生低温缩裂破坏。特别是在季节性冰冻地区,EAC在经历重复的冻融循环后会影响其断裂行为,最终破坏整个路面系统[4]。为解决EAC低温开裂与抗冻融问题,国内外学者对EAC增韧技术展开了深入的研究[5]。研究主要涵盖两个方面:首先,针对环氧树脂固化体系,采用添加邻苯酸酐甲酯、乙酯或丙酯等增塑剂的方法进行改良,然而随着时间推移增塑剂会从材料中迁移至表面并挥发,因此其增韧效果并不显著;其次,通过在混合料中掺加纤维,使其在沥青混合料中形成3维的网络结构,从而成为裂缝损伤在混合料中扩展的有效屏障,进而提高沥青混合料的韧性和耐久性[6]。作为中国重点发展的4大纤维之一的玄武岩纤维,以其广泛适用的温度范围、卓越的物理力学性能、良好的化学稳定性和出色的抗老化性能等优点,被广泛运用于提升沥青混合料的性能。文献[7]对不同类型纤维在浇筑式沥青混合料性能提升中的作用进行了分析,研究结果表明,相较于木质素纤维和聚酯纤维,玄武岩纤维在改善浇筑式沥青混合料的性能方面表现更为突出,尤其在提升抗永久变形能力方面具有显著效果。文献[8]研究结果显示将长度为6 mm、掺量为0.3%(质量分数)的玄武岩纤维添加至AC-13C沥青混合料中,其高温稳定性提高了61.3%,低温抗裂性提高了24.9%,疲劳性能提高了2倍。虽然在沥青混合料掺入玄武岩纤维的研究已有很多,但大多集中在热塑性材料上,对热固性材料如EAC的研究相对较少[9]。EA具有与传统热塑性沥青不同的固化机制和化学特性,导致在纤维改性方面存在着新的挑战和问题。

基于上述背景,本文选用玄武岩纤维作为改性剂,以提升EAC的韧性和抗冻融性能。在明确玄武岩纤维改性环氧沥青混合料(basalt fiber reinforced epoxy asphalt concrete,FEAC)的设计方法的基础上,通过实际冻融循环条件下的低温弯曲试验分析玄武岩纤维对EAC低温抗裂性能的影响;采用现象学方法和宏观损伤力学理论,基于由弯曲应变能密度组成的损伤变量方程,对FEAC的冻融损伤规律进行分析,以期为FEAC应用于季冻区桥面铺面工程提供依据和参考。

1 纤维增韧型环氧沥青混合料设计

在沥青混合料设计中,油石比的确定是非常重要的环节。然而,在纤维沥青混合料中,纤维的加入会导致混合料的油石比发生变化,因此纤维的掺量和长度成为混合料设计的重要考虑因素。尤其对于EAC,由于EA是一种热固性材料,所以在混合料设计过程中需要特别考虑容留时间和容留温度等因素。这导致以纤维作为外掺剂的FEAC设计更为复杂,需要进行系统设计。

FEAC设计方法以热拌沥青混合料配合比设计作为参照,分为4个阶段,具体设计流程如图1所示。该流程图只简要说明FEAC设计思路,并未详细列举级配设计中集料的试验检测、最佳沥青用量的确定以及沥青混合料成型方法等过程。

图1 纤维增韧型环氧沥青混合料设计方法流程图

1.1 环氧沥青材料配比与样品的制作

EA由A和B两部分组成[m(A)∶m(B)=1∶1]组成。A部分是环氧树脂和固化剂[m(环氧树脂)∶m(固化剂)=14∶11],B部分为基质沥青。本文研究背景为北方季冬区,因此沥青选用90#克拉玛依沥青,环氧固化剂为日本TAIYU专利产品,玄武岩纤维长度选用6 mm和9 mm,玄武岩纤维掺量分别为EA质量的0%、2%、4%、6%,具体指标如表1所示。将环氧树脂、固化剂和玄武岩纤维预热至60 ℃后搅拌均匀,随后加入预热至拌和温度的基质沥青,充分搅拌直至形成均匀的混合物,获得玄武岩纤维环氧沥青(basalt fiber reinforced epoxy asphalt,FEA)。根据该方法制得的沥青用于沥青旋转黏度试验、直接拉伸试验。

表1 玄武岩纤维技术指标

1.2 纤维改性环氧沥青的黏温曲线

环氧沥青是热固性材料,其黏度随时间增长,因此在混合料设计和施工过程中需要控制容留时间。容留时间是指在特定黏度范围内完成混合料的拌和、运输、摊铺和碾压等工序的时间。相关研究建议EAC允许施工的黏度值为1.00~3.00 Pa·s[10],施工容留时间一般为55~75 min,并要求初始黏度不宜过高,黏度增长趋势以初期黏度增加平缓而后期黏度增长迅速为最优[11]。因此,针对FEAC的设计和施工中的容留时间问题,应充分考虑FEA的黏度特性。

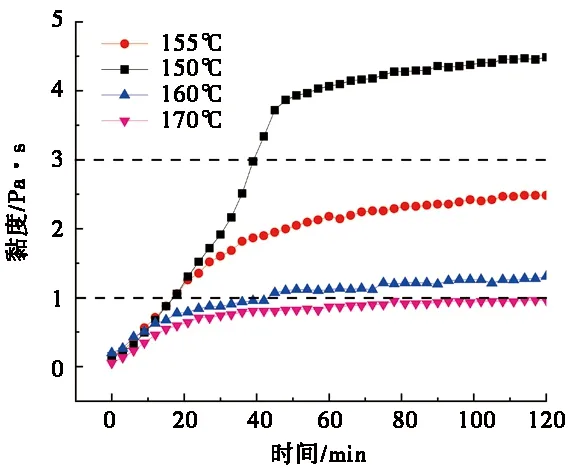

为了评价FEA的流变性能并确定适宜的纤维掺量和长度,进行沥青的旋转黏度试验并获取黏度增长曲线。基于得到的黏度增长曲线和流变性能评价结果确定适宜的容留时间范围。试验按照JTG E20—2011《公路工程沥青及沥青混合料试验规程》中的布洛克菲尔德(Brookfield)黏度计法[12]。黏度试验采用27#转子,设定转速50 r/min,试验结果如图2所示。

(a) 不同温度下EA黏度增长曲线

如图2a所示,在不同拌和温度下,EA的黏度呈现出了不同的增长规律。随着拌和温度的升高,EA的固化初期黏度降低,后期黏度增长速率减缓。150 ℃与155 ℃较低温度下,EA的容留时间仅为17 min,时间过短无法满足运输需求;170 ℃较高温度下,EA的黏度后期增长缓慢,黏度增长至3.00 Pa·s的时间大于120 min,不利于道路开放。综合考虑,确定最佳拌和温度为160 ℃,并将该温度用于后续FEA和FEAC成型。通过图2b和图2c可以看出,FEAC具有较为优秀的黏度增长曲线,但曲线存在波动,纤维的加入改变了EA的均匀性。在试验过程中,纤维的运动和EA不完全同步,存在一定错动,使得EA各部位黏度不断变化。加入9 mm纤维后,FEA黏度在25 min前均达到1 Pa·s,导致容留时间严重缩短,无法满足施工要求。因此,在后续试验中,不再选用9 mm长度的玄武岩纤维。如图2c所示,6 mm纤维在4%掺量下,FEA容留时间为18 min,未能达到最短容留时间要求。2%纤维掺量的FEA,纤维的数量不足以形成足够的三维网状结构,纤维对沥青自身的黏聚产生影响,导致黏度随时间增长缓慢,达到1 Pa·s所需时间超过80 min。综合比较,基于160 ℃拌和条件下的试验结果,当将6%纤维掺量的6 mm玄武岩纤维加入EA中时,满足了容留时间的上下限要求。因此,在后续试验中选择6%纤维掺量的6 mm玄武岩纤维作为纤维的参数。

1.3 玄武岩纤维改性环氧沥青的拉伸性能

除容留时间要求外,环氧沥青材料在预期的反应时间内还需达到一定的强度和韧性,满足强度增长需求,一般以拉伸强度与断裂伸长率为评价指标。研究采用GB/T 16777—2008《建筑防水涂料试验方法》中的直接拉伸试验,读取沥青试件断裂时的最大荷载与变形量[13]。

按照前文阐述的设计流程制取EA与FEA,并浇筑试模(试模采用硅胶片定制,内壁高2 mm,如图3a所示)。样品自然冷却60 min后放入60 ℃烘箱养生4天,养生结束后使用模具对试件进行切割,制作成符合GB/T 30598—2014《道路与桥梁铺装用环氧沥青材料通用技术条件》要求的I型哑铃状试件[14],如图3b所示。拉伸试验标准温度23 ℃,加载速率为50 mm/min,如图3c所示。试验结果见图4。

(a) 直接拉伸试验试模

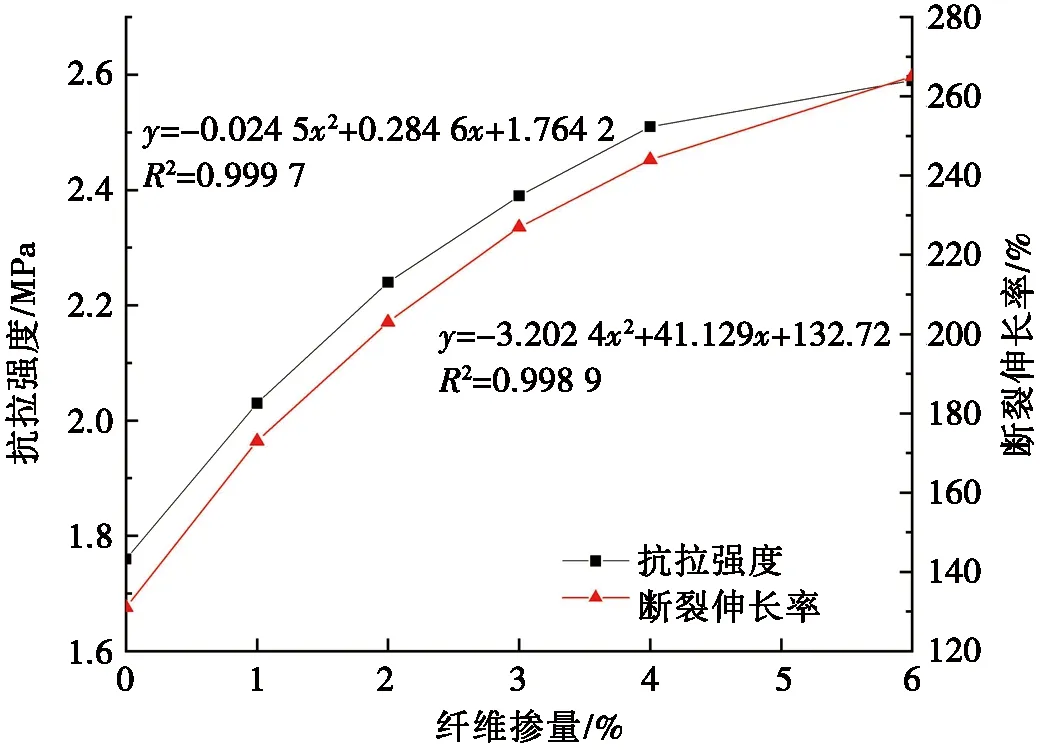

图4 直接拉伸试验结果对比图

由图4可以看出:纤维掺量从0%增加到6%的过程中,FEA的抗拉强度和断裂伸长率逐步增加。纤维掺量由0%增加至4%时,抗拉强度和断裂伸长率增长速率较快,当纤维掺量超过4%时,增长速率减缓。当纤维掺量为6%时,FEA的抗拉强度为2.59 MPa,增长了43%,断裂伸长率为265%,增长了102%。扫描电镜分析结果(图5)显示,纤维表面被环氧沥青裹附,纤维相和热固性的环氧沥青相之间浸润性好,形成了机械锚和的作用。然而,图5中显示的纤维拔出空洞证明在FEA中无法完全避免纤维的拔出现象。纤维的拔出过程减少了由于试件突然断裂引起的应力突增现象,从而证明了玄武岩纤维的增韧加筋作用。

图5 玄武岩纤维在环氧沥青中的扫描电镜照片

综上,玄武岩纤维对EA的拉伸性能具有显著的增强效果,纤维的加筋增韧效果显著。根据黏度试验和直接拉伸试验结果,建议在拌和温度160 ℃的条件下,选择6 mm长度和6%纤维掺量作为FEAC的最佳参数配置。

1.4 FEAC与EAC路用性能对比分析

EAC由环氧沥青黏合剂、石灰石填料和玄武岩骨料组成。EA与FEA按照本文1.1节中的方法制作。矿料选用玄武岩,并根据相关的技术要求进行检验,各项指标均符合要求。级配设计见表2,采用马歇尔(Marshall)试验确定EAC与FEAC的油石比为分别为6.6%和7.2%。

表2 EA-10环氧沥青混合料级配设计表

根据上述研究结果,对FEAC和EAC试件进行冻融劈裂试验、车辙试验和低温弯曲试验,试验结果见表3。

表3 沥青混合料路用性能试验结果

根据表3的数据分析,EAC和FEAC的相关试验指标均远大于规范的最低要求。尤其是FEAC在高温性能和低温抗裂性能方面表现出明显的优势,而水稳定性方面与EAC基本相当。上述结果充分证明了本文提出的FEAC设计方法的可行性。

2 增韧型环氧沥青混合料冻融损伤演化

2.1 室内冻融循环试验设计

中国西部寒冷地区具有年平均气温低、昼夜温差大和冻融循环频繁的特点[15]。因此,为了分析寒冷地区玄武岩纤维改性环氧沥青混合料的低温性能改善效果,本研究参照文献[16]的方法,以乌鲁木齐市为例,对当地冬季气温条件进行调研,根据气候调研结果进行室内冻融循环试验设计。

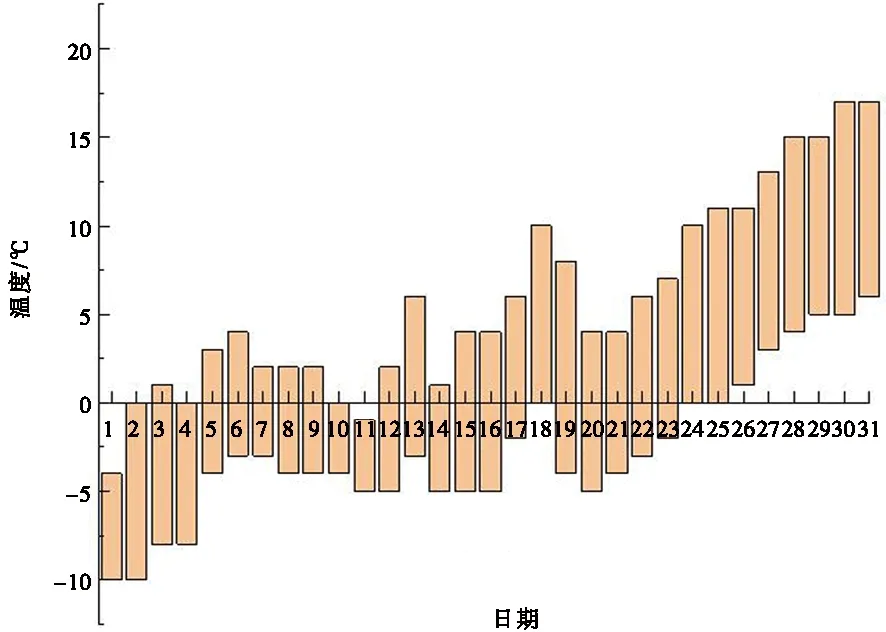

乌鲁木齐冻融频发时间为每年的3月,故本文以当日最高温度高于0 ℃、最低温度低于0 ℃为冻融循环发生条件,统计近4年乌鲁木齐3月冻融日的温度(如图6所示)。根据气象统计冻融平均低温和高温分别为-4 ℃和5 ℃。考虑一天当中最高气温与最低气温出现的时间较为固定,冻融时长根据日照时长进行分配,将冻融循环设计为以-4 ℃冷冻14 h,5 ℃的水中浸泡10 h,以此为一个循环,将EAC对照组与FEAC分别进行0、5、10、15、20个循环。

(a) 2019年3月气温

2.2 3点小梁弯曲试验

3点小梁弯曲试验是中国评价沥青混合料低温性能的常用方法,在试验中将车辙板试样切割为250 mm×30 mm×35 mm的棱柱梁。将试件提前放置在-10 ℃的环境箱中保温,当梁的内部温度也达到-10 ℃时进行弯曲试验。3点弯曲小梁试验的加载速度为50 mm/min,试验过程中通过数据采集系统采集载荷和变形数据。由式(1)、式(2)和式(3)计算得弯拉应力σB、弯曲应变εB与弯曲劲度模量SB。

(1)

(2)

(3)

其中:σB为弯拉应力,MPa;εB为弯拉应变,με;L为棱柱梁的跨度,mm;b为棱柱梁的宽度,mm;h为棱柱梁的高度,mm;PB为梁失效时的最大载荷,N;d为梁失效时的中跨挠度,mm;SB为梁失效时的弯曲劲度模量,MPa。

然而,沥青混合料低温抗裂性的指标大多数指标围绕强度和变形这两个路面结构参数进行评价,并且试验结果中σB、εB和SB等指标存在不一致的情况,无法全面评价混合料的低温抗裂性[17-18]。将力学指标转化为能量指标,概念清晰意义明确,因此将沥青混合料的低温开裂可视为能源消耗的过程,则沥青混合料开裂可以用式(4)计算的弯曲应变能密度来表示(见图7)。弯曲应变能密度(strain energy density,SED)指标表示沥青混合料在塑性变形及试件从开裂到破坏过程中所需断裂破坏能大小。

图7 弯曲应变能密度计算图

(4)

2.3 试验结果分析

沥青混合料的小梁弯曲试验结果如表4所示。

表4 沥青混合料的小梁弯曲试验结果

图8显示了沥青混合料低温性能各指标随冻融循环次数增加的变化趋势。其中,图8a和图8c结果表明:沥青混合料的弯拉强度与弯曲劲度模量随着冻融次数的增加而降低,并且降低趋势逐渐减缓,其中EAC减缓趋势更为明显。在冻胀和渗透压反复作用下,混合料内部空隙周围的沥青胶浆和骨料相分离,导致了弯拉强度和弯曲劲度模量的减低。但混合料冻融前期增加的空隙为后续冻融的冻胀作用提供了空间,因此冻融损伤速率在冻融后期有所减缓。FEAC的冻融损伤减缓趋势较EAC相对滞后。此外FEAC的弯拉强度在冻融过程中均高于EAC,弯曲劲度模量则均低于EAC,体现出了玄武岩纤维的加筋阻裂增强效果,因此可以判断玄武岩纤维对环氧沥青混合料的低温性能改善显著。弯拉应变随冻融次数增加的变化趋势见图8b。EAC的弯拉应变在初始冻融阶段增长迅速,在冻融后期增长速率趋于平缓。这是由于冻融循环作用对骨架造成了扰动,沥青混合料出现了一定的软化特征,其可变形能力得到了提高[20-21]。FEAC因为玄武岩纤维的加入,变形能力增强,弯拉应变均高于EAC,但变化趋势不稳定,总体呈现增加趋势。沥青混合料的弯曲应变能密度的变化趋势见图8d。弯曲应变能密度同样随着冻融循环次数的增加而衰减,FEAC的弯曲应变能密度均高于EAC,从能量角度反应了玄武岩纤维对环氧沥青混合料的增强增韧效果。此外,弯曲应变能密度的变化趋势图呈现出明显3段式的性能下降。第1阶段是初始性能恶化阶段,第2阶段是加速性能恶化阶段,第3阶段是稳定的性能恶化阶段。

(a) 弯拉强度

2.4 损伤演化分析

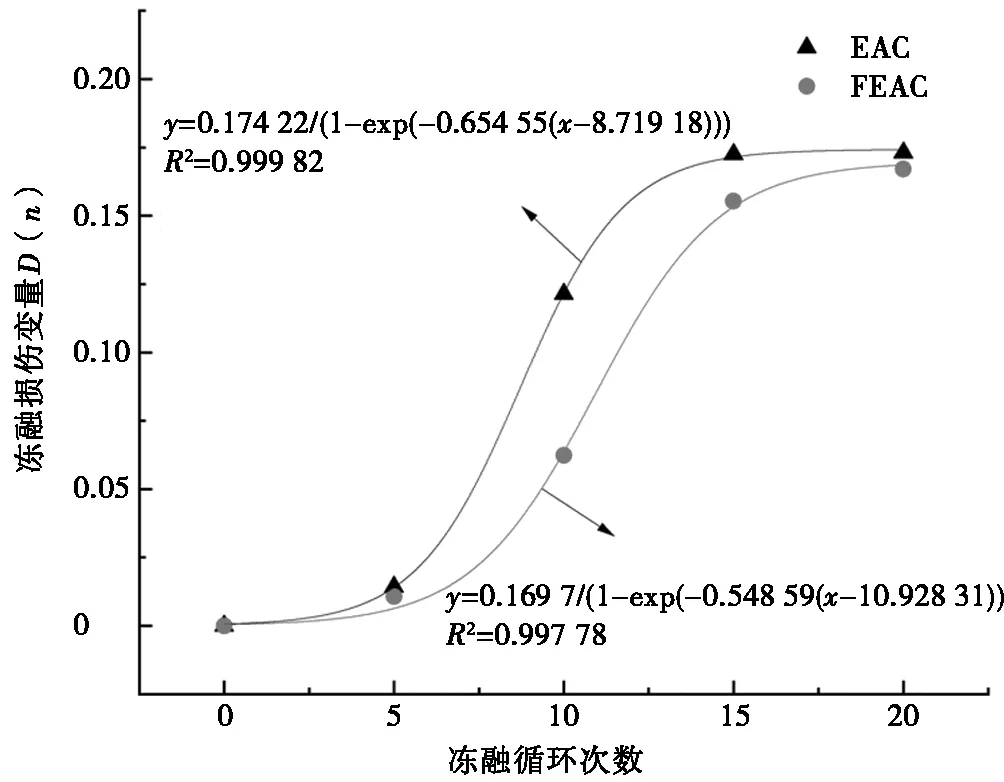

因为沥青混合料的弯曲应变能密度在冻融损伤的变化趋势中,呈现出明显的3个发展阶段,因此尝试通过沥青混合料中弯曲应变能密度相关的损伤来定量表征冻融循环的损伤。基于现象学方法和宏观损伤力学,由弯曲应变能密度组成的损伤变量如方程(5):

(5)

其中:D(n)为损伤变量;SEDn为n次冻融循环后沥青试件的弯曲应变能密度,kPa。SED0为原样沥青试样的弯曲应变能密度。使用S形模型(Sigmoidal logistic)对由D(n)和冻融循环次数组成的数据进行回归分析。S形逻辑函数见方程(6):

(6)

其中:D(n)为损伤变量;a,k,xc均为模型参数;n为冻融循环次数。

图9为冻融损伤变量回归。从图9可以看出,S形模型能够很好地描述冻融循环作用下环氧沥青混合料的性能演变。模型参数a,k,xc在函数具有不同的物理含义。a决定了损伤变量D(n)的最大值,较低的a值表明更好的抗水损能力;k值控制D(n)的斜率,数值越低代表材料水损敏感性越低;xc表示D(n)在初始冻融循环中的情况,较高的xc表明材料在初始冻融循环中损伤变化量不大,有较强的抗水损能力。

图9 冻融损伤变量回归

如图9所示,EAC和FEAC都经历了冻融损伤的3个阶段,其中FEAC具有较小的k值与较大的xc,说明材料在初始冻融循环中有较强的抗水损能力,并且随着冻融循环次数的增加,材料表现出了较低的水损敏感性。FEAC的a值略小于EAC,说明其冻融损伤量的最大值小于EAC。通过以上3个指标可以看出FEAC相较于EAC有较强的抗水损能力,对冻融损伤影响的敏感性低。玄武岩纤维的加入在增强混合料低温抗裂能力的同时,能够有效减缓沥青混合料的冻融损伤增长速度,且对冻融循环作用敏感性较低。

3 结论

本文研究了冻融循环作用下EAC与FEAC性能劣化规律,在明确FEAC的设计流程的基础上,讨论了不同冻融次数下沥青混合料低温性能评价指标的变化趋势,从而评价玄武岩纤维对EAC的改性效果。结论可以概括如下:

(1)基于对沥青黏温曲线和拉伸性能的分析,初步确定了玄武岩纤维的长度和掺量。对比了纤维改性前后的环氧沥青混合料的路用性能,并进一步确定了玄武岩纤维的长度和掺量,从而形成了可行的FEAC设计方法。

(2)玄武岩纤维对EA及EAC的改性效果显著。在6%纤维掺量和6 mm纤维长度的条件下,FEA抗拉强度增长了43%,断裂伸长率增长了102%。FEAC表现出了优越的高温性能和低温抗裂性,且水稳定性能与EAC相当。在冻融循环损伤过程中,FEAC表现出更高的弯拉强度、弯拉应变和较低的劲度模量,从力学角度验证了玄武岩纤维对环氧沥青混合料的增韧改性作用。

(3)FEAC和EAC在冻融循环过程中的弯曲应变能密度变化趋势相似,都呈现明显的3段式性能下降。利用S形逻辑函数能够有效描述沥青混合料的冻融损伤变化规律。通过比较S形函数的参数a、k和xc,发现FEAC相较于EAC具有更强的抗水损伤能力,并且表现出较低的水损敏感性,表明了玄武岩纤维在延缓EAC冻融损伤增长方面的积极作用。