双螺杆制冷压缩机排气压力脉动特性的实验研究

2024-02-05孙时中周明龙陈文卿邢子文苏柏嘉

孙时中 周明龙 陈文卿 王 闯 邢子文 苏柏嘉

(1 中国能源建设集团江苏省电力设计有限公司 南京 211100;2 西安交通大学能源与动力工程学院 西安 710049;3 西安交通大学苏州研究院 苏州 215123;4 汉钟精机股份有限公司 中国台湾 32844)

脉动是一个比较宽泛的概念,主要针对在流体力学中流体围绕某一参数上下变动,变化的流动参数与其平均值之差则称为脉动量[1]。通常所说的螺杆压缩机气流脉动主要是指压力脉动。在螺杆压缩机稳定运行状态下,其压力脉动具有周期性,在每个周期中包含变化较大、规律性较强的低频脉动和变化较小、无明显规律的高频脉动。其中低频脉动主要产生于压缩过程和排气过程中,吸气过程由于吸气腔缓冲空间大,脉动并不明显;高频脉动则是由于局部非稳态流动和扰动引起。

螺杆压缩机压力脉动给节能环保带来诸多挑战:如较大的压力脉动会导致压缩机产生额外的功耗,影响压缩机效率;周期性的压力脉动不仅会诱发严重的噪声[2-5],造成噪声污染,甚至会对人们的听觉系统产生不可修复的损害;严重的压力脉动会对管道系统产生周期性的作用力,诱发压缩机管道系统产生振动,甚至会导致管道泄漏、控制仪表失灵等问题,影响压缩机长期运行的可靠性[6-8]。

国内外学者针对双螺杆压缩机的排气压力脉动进行了大量研究。K. Koai等[9-10]针对压缩机几何特性对气流脉动的产生及影响进行了研究,指出排气孔口前后的压力差是影响气流脉动的主要因素,排气腔内最小压力脉动幅值出现在螺杆压缩机内外压力比匹配的情况下,无论是过压缩还是欠压缩均会导致压力脉动幅值的增加。He Zhilong等[11]实验研究了不同的噪声控制方法,包括半波长管、亥姆霍兹谐振器和多腔串联消声器在不同的工作条件下的消声效果。进一步的对比实验结果[12]表明,使用排气消声器和排气轴承座上的衰减腔的方案最为有效,该方案使压缩机的噪声水平降低了8.17 dB(A)。A. Linkamp等[13]提出了一个一维模型来计算双螺杆压缩机的排气压力脉动,研究将计算出的瞬时排气流量与不同压力下的实验数据进行了对比,具有一定准确性。L. Gavric等[14]进一步分析研究了过压缩和欠压缩对螺杆压缩机气流脉动的影响,结果表明在过压缩工况下处于一阶和二阶气流脉动频率下的压力脉动幅值显著升高,而在欠压缩工况下,处于更高阶频率的压力脉动幅值会有所增加。E. Mujic等[15-16]对螺杆压缩机排气孔口形状对气流脉动的影响进行了理论计算和实验验证,研究结果表明,排气过程初期排气孔口前后的压差最大,是影响排气腔内压力脉动幅值的主要因素。若能进一步减小排气过程初期的排气孔口面积则可在一定程度上减少排气孔口处的气流脉动程度,进一步确定了排气孔口的形状和面积大小对排气气流脉动的产生具有较大影响。E. Mujic[17]还基于压力脉动的计算模型,在不影响压缩机内容积比的前提下,对排气孔口的形状进行了改进,使气流脉动幅值显著降低,实验研究结果进一步表明,对压缩机排气孔口形状进行一定调整后压缩机噪音值可下降5 dB(A),但同时由于排气孔口整体面积的减小导致了额外的流动阻力损失,使压缩机的热力性能下降2%。为进一步对螺杆压缩机的排气过程进行深入分析,D. Guerrato等[18]应用高时空分辨率的LDV信号采集系统测量了排气孔口上下游的平均流速和湍流脉动,测试结果作为螺杆压缩机内部流场CFD模型的边界条件用于计算工作腔内的速度和压力分布。

因此,研究双螺杆制冷压缩机压力脉动特性,阐述压缩机运行工况对压力脉动的影响规律,为抑制压缩机压力脉动和实现压缩机减振降噪及增效奠定基础,对于螺杆压缩机的优化设计及技术更新迭代具有重要的指导意义。

1 实验装置与测试系统

半封闭式双螺杆制冷压缩机阳转子与电动机直连,在电动机的驱动下阴阳转子相互啮合转动,使阴阳转子齿面与机体内壁面围成的基元容积产生周期性的扩大和缩小,从而实现吸气、压缩和排气过程。由于双螺杆制冷压缩机在工作过程中吸气腔、排气腔与工作容积周期性连通,制冷工质在流动过程中发生周期性的质量变化以及多通道泄漏等不稳定的流动,导致压缩机吸气腔、排气腔与工作容积内产生压力脉动[19]。研究的双螺杆制冷压缩机的主要参数如表1所示。

表1 双螺杆制冷压缩机主要参数

为研究双螺杆制冷压缩机工作过程中压力脉动特性,于转子腔表面布置5支微型压力传感器。由于压缩机壳体是双层壁结构,需要对现有样机进行改造。在双层壁的外壁面上钻通孔,在内壁面上加工压力传感器的安装面,用于传感器的安装与定位。其中传感器测量探头尽可能靠近转子腔,以便准确测录到工作容积内的压力脉动特性,如图1所示。压力传感器至排气端面的距离及测录到的工作过程如表2所示。

图1 压力传感器

表2 压力传感器至排气端面距离及测录过程

为研究不同容积流量调节方式对压力脉动特性的影响,采用定频调容积流量调节滑阀和变频固定容调滑阀满载两种方式来改变制冷量,其中压缩机变频转速调节区间为1 200~4 200 r/min,滑阀开度可以实现100%、75%、50%和25%四种容量负载的有级调节。

压力脉动测试实验是在双螺杆制冷压缩机性能测试台上进行的,该性能测试台依据GB/T 5773—2004《容积式制冷剂压缩机性能实验方法》[20]和 GB/T 19410—2008《螺杆式制冷压缩机》[21]设计并搭建,其结构示意图和连接在测试台的压缩机照片如图2所示。该测试台主要由被测试的双螺杆制冷压缩机、冷凝器、混合容器、储液器、油分离器、油冷却器以及大量管道和阀门组成。油气混合物经压缩机压缩后进入油分离器。分离出的油在油冷却器中被水冷却后,回流至压缩机的吸气管。一部分分离后的高压制冷剂进入冷凝器、储液器和过冷器。过冷后制冷剂液体的质量流量由科氏力质量流量计测量。另一部分高压制冷剂气体直接流入混合容器。来自次冷却器的液体制冷剂被节流,并在控制阀后与高温制冷剂气体混合。制冷剂气体和液体在混合容器中交换热量,混合容器中的制冷剂压力由控制阀调节。通过涡街流量计测量来自混合容器的制冷剂气体流量。最后,低压制冷剂气体流入吸气管道进入压缩机。在实验过程中,测量重复性误差小于2%。压力传感器采用微型高采样频率的Kulite XTL-HA123C-190,数据采集仪为DEWE-1201,噪声测试实验按照GB/T 4890—2003《容积式压缩机噪声的测定》[22]执行,采用Rion NL-52噪声计进行测试。

图2 测试系统及压缩机照片

2 常用工况压力脉动特性

双螺杆制冷压缩机在运行转速为3 600 r/min,蒸发温度为6 ℃,过热度为5 ℃,冷凝温度为36 ℃,过冷度为5 ℃的工况下,压力传感器测录得到压缩机工作过程中瞬态压力随时间的变化如图3所示。压缩机吸气段、压缩段至排气段,转子腔内气体压力总体呈现逐渐升高的趋势,在传感器2和传感器3共同测量的部分,存在一个压力下降的过程,主要是由于该测点所测工作容积经过压缩机补气孔口,由于实验过程中补气孔口未连通至系统补气通道,形成压缩机内补气腔封闭容积,导致高压制冷剂通过补气孔口进入补气封闭容积,进而泄漏至相邻低压齿间容积内,从而降低齿间容积内压力。由传感器5测量的压缩结束过程和排气过程可以看出,压缩机在排气过程中达到的最高压力为1 073.20 kPa,高于该工况的名义排气压力911.85 kPa,即在该工况运行时,受到压缩机内容积比、转速和泄漏过程的影响,压缩机运行于过压缩状态。

图3 转子腔内各测点瞬态压力变化

由图3还可知,压力传感器所测瞬态压力以转子啮合时间为周期呈显著的周期性变化,是由于双螺杆制冷压缩机在工作过程中吸气腔、排气腔与工作容积周期性连通,制冷工质在流动过程中发生周期性的质量变化以及多通道泄漏等不稳定的流动,导致压缩机在吸气、压缩和排气过程产生周期性的压力脉动。通过对时域压力特性曲线进行快速傅里叶变换(Fast Fourier Transform,FFT),以阳转子啮合频率作为基准特征频率,可得压力脉动在不同特征频率的幅值,能更直观地表现压力脉动频率特性与转子啮合频率的关系,以及不同频率段下压力脉动幅值的主次关系。压力传感器测录在阳转子啮合频率[23-24]前四倍频的压力脉动幅值如图4所示。

图4 特征频率压力脉动幅值

由图4可知,压力传感器测录的压力脉动幅值在转子啮合基频处突出,其高次谐波如二倍频、三倍频和四倍频逐渐降低。位于内压缩终了位置测点5的压力脉动幅值最高,其基频脉动幅值达到141.0 kPa,而二倍频幅值则降至26.7 kPa,降幅达81.1%,三倍频和四倍频幅值进一步降低,不足基频幅值的10%。由于双螺杆压缩机压力脉动主要来源于转子啮合过程中工作容积周期性的大小变化及与吸排气腔的连通,因此压力脉动频率与转子啮合频率一致,其幅值主要集中在阳转子啮合频率的基频。压力脉动高次谐波如二倍频、三倍频和四倍频是基频的谐波响应,能量逐渐衰减,其幅值呈现逐渐降低的趋势。随着压力传感器测点位置由转子腔吸气段向排气段靠近,传感器1~5测量的压力脉动基频幅值呈现逐渐增大的趋势,由58.6 kPa升至141.0 kPa。传感器1所测为压缩机吸气状态即将结束至压缩状态刚开始时的压力脉动特性,其基频脉动幅值较小。在吸气过程中,齿间容积扩大,吸气腔内的压力低于吸气压力,气体快速填充进来,随着转子的旋转进入下一个过程,相邻齿间容积开始进入吸气过程,这就造成了吸气孔口周期性的吸气压力脉动。由于吸气腔容积较大,吸气压力较低,压缩机结束吸气时压力脉动幅值相对较小。传感器2~4测量的是压缩机压缩过程中压力脉动特性,其基频幅值从53.8 kPa逐渐升至87.2 kPa。压缩段压力脉动主要是由于压缩腔内压力周期性升高后通过泄漏通道流入相邻的低压齿间容积过程中,导致低压齿间容积内压力波动和质量变化,压力升高程度越剧烈,产生的压力脉动越大。此外,相对于传感器1,传感器2测录的压力脉动基频幅值略有降低,主要是由于实验过程中补气孔口加剧齿顶泄漏所致。传感器5测试的是压缩机压缩过程即将结束至径向排气孔口开始排气时的压力脉动特性,其基频幅值增至141.0 kPa。双螺杆制冷压缩机在排气孔口打开瞬间,由于齿间容积和排气腔内压力在动态上不完全匹配,必然导致高压区内的制冷剂流向低压区。随着排气孔口的开度迅速增加和排气容积的减小,制冷剂压力逐渐升高,开始向排气腔流动。在此过程中,排气腔内工质压力和质量产生剧烈变化,产生严重的压力脉动。

综上所述,排气压力脉动基频幅值在压缩机工作过程中占主导作用,需要重点分析与控制。

3 变工况下压力脉动特性

3.1 转速

当蒸发温度为6 ℃,过热度为5 ℃,冷凝温度为36 ℃,过冷度为5 ℃时,双螺杆制冷压缩机位于转子腔排气段传感器5测录的基频压力脉动幅值随转速的变化如图5所示。随着转速的升高,传感器5测录的基频压力脉动幅值整体呈逐渐升高的趋势。主要是因为当运行转速较低时,压缩机完成吸气、压缩和排气工作过程所需的时间较长,泄漏通道内泄漏的制冷剂增多,导致压缩机压缩段升压过程较为平缓,压力脉动较小。当转速升高时,一方面排气过程持续时间变短,加剧了一定时间内齿间容积与排气腔控制容积间所进行的质量交换程度,使单位时间内由排气孔口流进或流出排气腔控制容积内的气体质量流量增加,从而使排气孔口处的压力脉动幅值显著上升;另一方面压缩机压缩过程中的泄漏时间变短,压缩机泄漏量减小,质量流量增大,加剧了排气腔的制冷剂质量波动,从而增大压力脉动幅值。与此同时,转速的变化又带来了压缩机内压缩过程的转变,泄漏量的减少导致压缩机内压比升高。在转速为1 380~2 400 r/min的范围时,随着转速升高,压缩机运行状态逐渐由欠压缩向内外压比匹配的状态转变,仅考虑内压比的变化时,压缩机排气压力脉动应逐渐减小,在多个因素的作用下,压缩机排气压力脉动在该转速区间内变化较小。随着转速的继续升高,压缩机的内压比继续增加,压缩机的过压缩状态更加剧烈,排气压力脉动幅值剧烈增大。

图5 不同转速下传感器5测录的压力脉动基频幅值

3.2 冷凝温度

当运行转速为3 600 r/min,蒸发温度为5 ℃,过热度为5 ℃时,双螺杆制冷压缩机转子腔压缩段传感器4和排气段传感器5测录的压力脉动基频幅值随冷凝温度的变化如图6所示。转子腔排气段传感器5测录的压力脉动随着冷凝温度的升高而显著增大,当冷凝温度从34 ℃升至57 ℃,对应的排气压力从863 kPa升至1 566 kPa,基频压力脉动幅值从132.0 kPa升至314.0 kPa,增幅为138%。由于冷凝温度升高后,系统外压比增大,压缩机工作过程由轻微的过压缩状态逐渐演变为剧烈的欠压缩状态,导致排气腔内部分制冷剂回流至压缩腔。因此,随着冷凝温度的升高,由排气孔口周期性流进或流出排气腔工作容积内的气体质量流量增加,产生的压力脉动增大。

图6 不同冷凝温度时传感器4和5测录压力脉动基频幅值

由图6还可知,随着冷凝温度的升高,压缩腔传感器4的压力脉动基频幅值略有上升,说明冷凝温度的变化对压缩段的压力脉动影响较小。因为压缩过程制冷剂升压过程主要取决于吸气状态和滑阀内容积比,而升高冷凝温度,仅增大了吸排气压差,增加了泄漏量,导致压缩过程压力脉动幅值略有上升。

因此,压缩机排气过程工作容积内压力脉动受排气压力影响较大,压缩过程压力脉动受排气压力影响较小。

3.3 不同容量调节方式对比

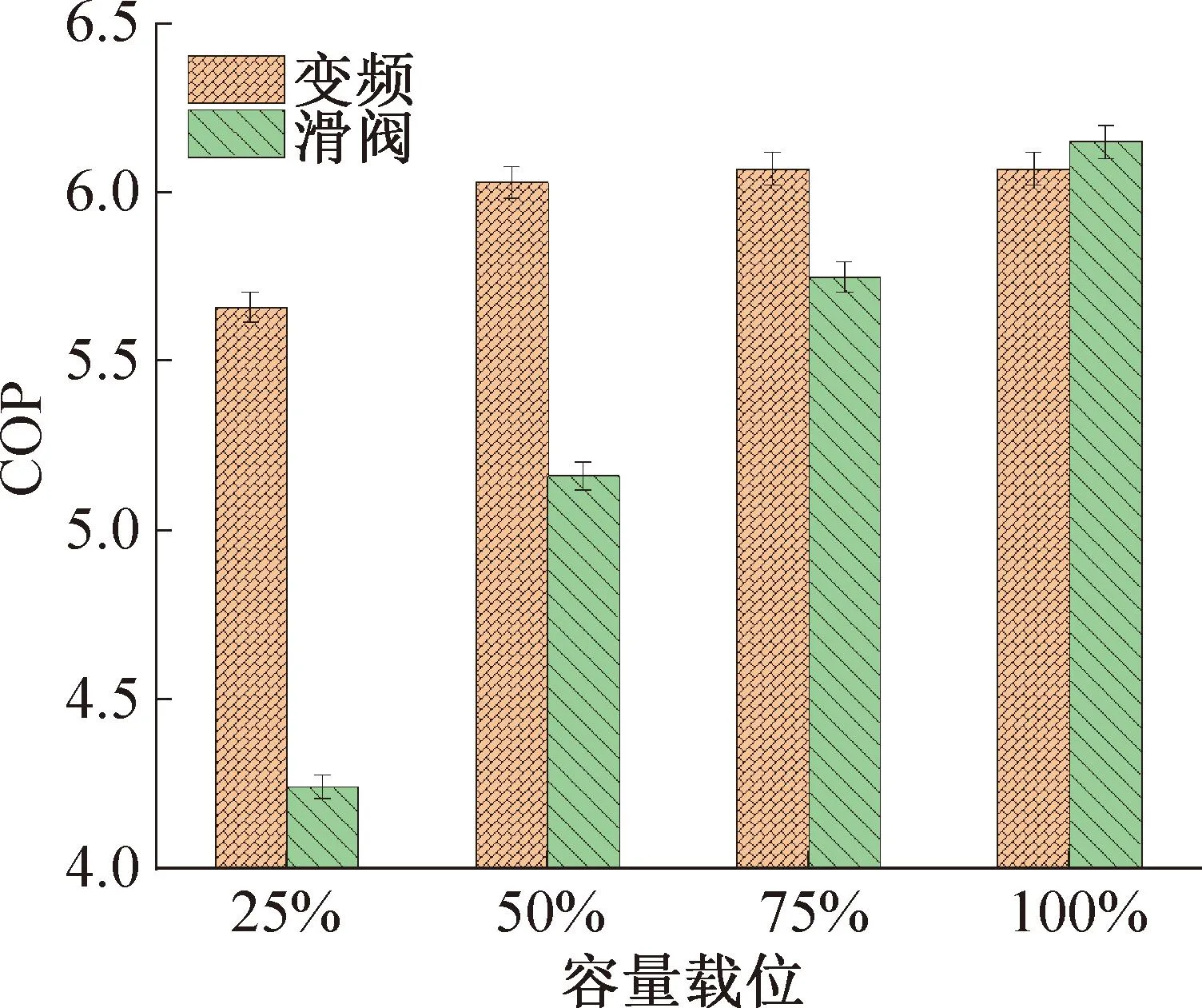

当蒸发温度为6 ℃,过热度为5 ℃,冷凝温度为36 ℃,过冷度为5 ℃的测试环境下,双螺杆制冷压缩机采用容积流量调节滑阀和变频两种方式控制至相同的制冷量,排气压力脉动幅值、噪声值和COP如表3所示,其随着容量负荷的变化分别如图7、图8和图9所示。

图7 不同容量调节方式排气压力脉动幅值

图8 不同容量调节方式噪声声压级

图9 不同容量调节方式压缩机COP Fig.9 COP of the compressor with different capacity control methods

表3 不同容量调节方式的运行参数及性能

由图7可知,采用定频调滑阀的容量调节方式,压缩机负载从100%负荷降至25%负荷时,转子腔排气过程压力脉动先增大再减小。随着滑阀开度的逐渐增大,转子腔的部分压缩段将与吸气腔连通,导致内压比减小。因此,在系统外压比不变的情况下,滑阀负载减小造成压缩机处于欠压缩状态,转子腔排气腔内的制冷剂向压缩腔内回流,诱发较大的压力脉动,导致75%负荷时压力脉动幅值大于100%负荷。继续降低压缩机负载,虽然欠压缩状态程度更剧烈,但由于压缩机流量显著减小,使单位时间内经由排气孔口进出排气腔控制容积内的制冷剂质量流量显著减小,缓解了排气过程的压力脉动,因此,压缩机负载从75%降至25%时,排气段压力脉动幅值呈现逐渐减小的趋势。

随着压缩机负载的降低,转速对应从3 600 r/min逐渐降至1 380 r/min,基频压力脉动幅值从141.0 kPa逐渐降至54.3 kPa。在相同制冷量下,采用变频调节压缩机压力脉动幅值要小于滑阀调节。当负载对应滑阀75%开度时,采用变频调节压力脉动幅值由184.2 kPa降至83.1 kPa,降幅为54.9%;当负载对应滑阀50%开度时,采用变频调节压力脉动幅值由159.2 kPa降至72.2 kPa,降幅为54.6%。这是因为采用变频调转速的容量调节方式,压缩机内外压比匹配,压力脉动较小,而采用定频调滑阀的容量调节方式,压缩机内压比小于外压比,处于欠压缩状态,产生较大的压力脉动,从而导致定频调滑阀的容量调节方式下压力脉动更为剧烈。

由图8可知,压缩机噪声声压级与压力脉动幅值变化趋势基本一致,随着压力脉动幅值的减小而降低,说明排气过程压力脉动是影响压缩机噪声的一个关键因素。相对于定频调滑阀的容量调节方式,采用变频的容量调节方式,压缩机噪声值更低,当常用制冷量分别对应滑阀75%和50%负载时,噪声分别降低了7.3 dB(A)和2.9 dB(A),说明双螺杆制冷压缩机采用变频的容量调节方式在噪声方面更具优势。

由图9可知,压缩机COP随着负载的降低而减小,压缩机采用定频调滑阀的容量调节方式时,效率衰减趋势更显著。在满负荷状态下运行时,由于压缩机采用变频的容量调节方式时需要考虑到变频器自身的功耗,导致输入功率略大,COP略低。然而,在部分负荷状态下运行时,压缩机采用定频调滑阀的容量调节方式时,效率更低,主要是因为滑阀不仅改变了压缩机的容积流量,而且还改变了压缩机的内压比,造成内外压比不匹配,甚至导致压缩机处于严重的过压缩或欠压缩状态下工作,增加指示功率,加剧压力脉动,降低COP。此外,制冷剂从吸气腔进入压缩腔后会通过滑阀旁通口再返回吸气腔,该过程中增加了不可逆的功率损失,体积流量越小,功率损失越大,效率越低。而压缩机采用变频的容量调节方式,随着转速降低,泄漏时间增长,容积效率略有降低,但相对于定频调滑阀的容量调节方式,当常用制冷量分别对应滑阀75%和50%负载时,COP分别提升5.5%和17.0%。

综上所述,在相同制冷量下,压缩机通过变频的容量调节方式比定频调滑阀在压力脉动、噪声和COP等方面均具有显著优势。

4 结论

为研究双螺杆制冷压缩机压力脉动特性,本文通过实验测录了压缩机工作过程中瞬态压力,解析了压缩机压力脉动特性,研究了运行转速和冷凝温度对压力脉动特性的影响,分析了压缩机采用变频和滑阀的两种容量调节方式在相同制冷量下的压力脉动、噪声和性能。通过实验结果的分析讨论,得到如下结论:

1)螺杆压缩机压力脉动来源于压力和质量流量的周期性变化。排气段压力脉动显著,其基频幅值突出是螺杆制冷压缩机的一个显著特征。

2)随着转速的升高,双螺杆制冷压缩机压力脉动增大,其幅值从转速为1 380 r/min 时的58.6 kPa升至4 200 r/min时的141.0 kPa。

3)随着冷凝温度的升高,系统外压比增大,压缩机工作过程由轻微的过压缩状态逐渐演变为剧烈的欠压缩状态,排气压力脉动逐渐增大,其压力脉动幅值从34 ℃时的132.0 kPa升至57 ℃时的314.0 kPa。

4)在相同制冷量下,压缩机通过变频调整转速的容量调节方式比定频调滑阀在压力脉动、噪声和效率等方面均具有显著优势,压力脉动降低54.6%以上,噪声值下降2.9 dB(A)以上,COP提升5.5%以上。