两级浓淡燃烧室内氨-氢-空气预混旋流燃烧过程的NOx排放特性

2024-02-05屈海俊苟小龙

屈海俊,苟小龙

两级浓淡燃烧室内氨-氢-空气预混旋流燃烧过程的NO排放特性

屈海俊1, 2,苟小龙1, 2

(1.重庆大学能源与动力工程学院,重庆 400044;2. 低品位能源利用技术及系统教育部重点实验室,重庆 400044)

为了掌握燃气轮机两级浓淡燃烧室内氨-氢-空气预混旋流火焰的NO排放特性和影响NO生成的动力学机制,对氨-氢-空气预混旋流燃烧过程进行了三维反应流数值模拟并开展了燃烧反应动力学特性研究.结果表明:在掺氢比为35%、压力为0.5MPa且当量比为1.20的绝热燃烧工况下,NO排放可降至54×10-6(15%O2).H+O2(+M)=HO2(+M)是燃烧压力影响氨-氢燃料燃烧过程中NO排放的关键反应.燃烧压力的升高会促进NO与HO2反应并转化为NO2.对于氨-氢混合燃料而言,过高的掺氢比(60%~80%)会导致NO排放显著升高,而根据壁面热损失程度的不同,适当的掺氢比(35%~55%)则有利于实现较低的NO排放(54×10-6~86×10-6(15%O2)).

氨-氢燃料;两级浓淡燃烧;旋流火焰;化学动力学;NO排放

为了实现“碳达峰·碳中和”的庄严承诺,推进经济社会发展全面绿色转型,亟待解决传统燃料燃烧所产生的大量碳排放问题.因此,零碳燃料在近年来受到了社会各界的广泛重视.相比于氢,氨的储存、运输和分销技术已经非常成熟,且具有低要求、低成本和低风险等优势[1],为此氨被视为另一种极具前景的零碳燃料或储氢载体.

针对氨在燃气轮机燃烧室中难以可靠高效燃烧的问题,相关学者开展了通过掺氢来改善氨燃烧性能的相关研究工作.Valera-Medina等[2-3]在微型燃气轮机内对氨-氢燃料开展了贫燃(50%H2)和富燃(30%H2和40%H2)工况下的实验研究和数值模拟.结果表明,氨-氢燃料在贫预混燃烧过程中的NO排放较高;在富燃工况下燃烧氨或含氨燃料能产生极低的NO排放,但与此同时却会带来低燃烧率和大量的氨逃逸等问题.Bioche等[4]针对常压下燃气轮机内氨-氢-空气预混旋流燃烧过程进行了大涡模拟,结果显示在当量比为1.46、掺氢比为46%的工况下NO和未燃烧NH3的排放均约为300×10-6,但烟气中存在大量未燃尽的H2而导致燃烧效率低至66%.此外,出于避免现有工业燃气轮机大量改造的考虑,Zhu等[5]和Khateeb等[6]研究了掺氢比为15%~25%时氨气在高压、极度贫燃工况下预混旋流燃烧过程中的NO排放特性,实验结果表明,烟气中NO排放可低至100×10-6~200×10-6(6%O2),而Zhang等[7]的研究则发现贫燃工况下的N2O排放浓度随着当量比减小而呈现出明显递增的趋势.在极度贫燃工况下,过低的燃烧温度使得N2O热解反应被显著削弱,进而导致烟气中N2O浓度明显升高.由于N2O产生的温室效应是CO2的298倍[8],其排放更应引起高度重视.因此,利用极度贫燃的氨-氢预混燃烧方式对于实际应用过程中降低NO排放的可行性还有待商榷.

由此可见,分级燃烧技术在抑制含氨燃料燃烧过程中的NO排放方面展现出了一定的潜力,有望降低氨-氢燃料燃烧产物中的NO排放浓度从而减轻下游脱硝装置的压力.然而,当前在含氨燃料的分级燃烧研究方面,尤其是氨-氢燃料分级燃烧反应流以及影响其NO生成的动力学机制方面的研究成果还较为缺乏.因此,本文通过对微型燃气轮机模型燃烧室内氨-氢燃料的两级浓淡燃烧过程进行三维反应流数值模拟,进而获得当量比、压力、掺氢比和壁面热损失对其燃烧性能和NO排放特性的影响机制.然后,对氨-氢燃料燃烧过程中的反应动力学过程进行分析,以揭示不同工况下的具体反应路径、导致NO生成的关键反应以及掺氢带来的热效应、化学效应和输运效应对于NO排放的影响程度.

1 数值模拟方法

1.1 几何模型与网格划分

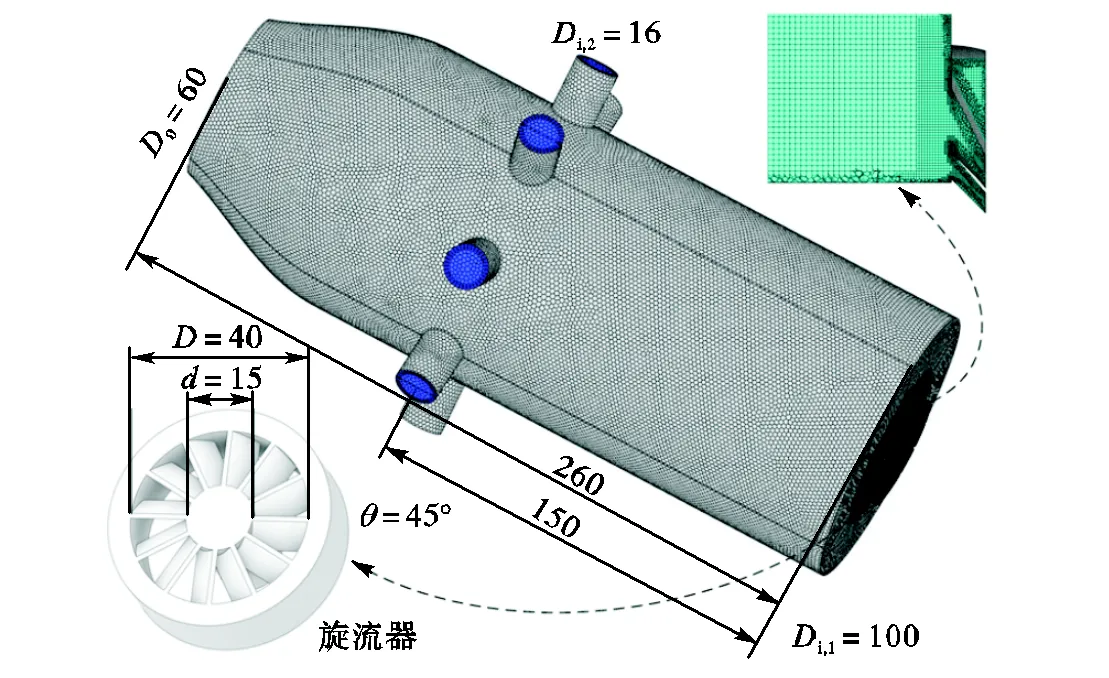

由于针对氨-氢燃料的燃气轮机燃烧室研究尚处于起步阶段,故而实验室规模的模型燃烧室是实验或数值模拟的首选[1].本研究所针对的两级浓淡燃烧室及其对应网格如图1所示.在网格划分时,采用以多面体网格过渡且六面体网格为核心的非结构化网格类型.在旋流燃烧室计算域内部为高质量的六面体网格,而在燃烧室壁面边界附近的过渡区域则使用多面体网格进行填充,从而在实现更高网格质量的同时,大幅度减少整体网格数量.

图1 两级浓淡燃烧室及其网格(单位:mm)

式中:为旋流器外径;为旋流器内径;a和t分别代表轴向速度和切向速度.

1.2 数学模型与计算方法

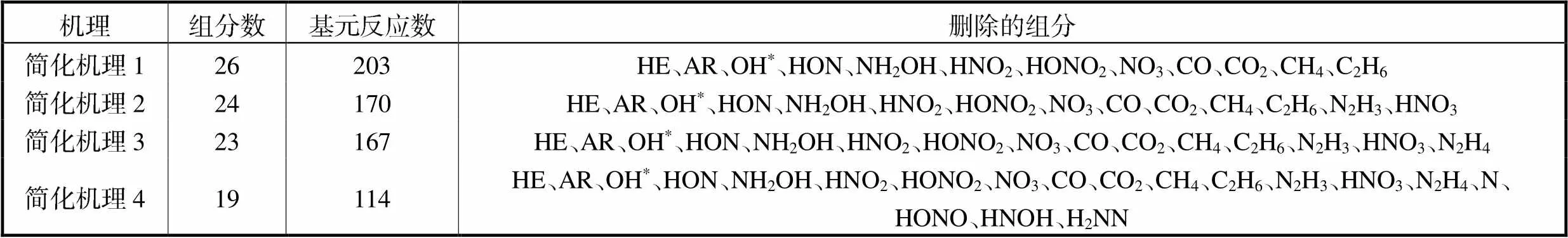

耦合详细化学反应机理的三维反应流模拟需要极为高昂的计算开销和时间成本.因此,在开展反应流数值模拟研究之前,先考虑将氨-氢燃烧详细化学反应机理进行适当的简化.所选用的详细机理为Zhang等[11]提出的38种组分和263个基元反应的氨-氢燃烧详细化学反应机理.在较宽的温度与压力范围内,该机理能对氨-氢燃烧过程及其NO排放情况进行良好预测[11].在机理简化方面,带误差传播的直接关系图法(DRGEP)不仅能考虑组分间的直接耦合关系,还能考虑间接耦合关系.当累计误差低于所定义的阈值时则将其删除[12].虽然DRGEP法简化能力有限,但因其计算速度很快且效率较高,故将其用于机理简化的第1阶段.基于路径通量分析的直接关系图法(DRGPFA)不仅会分析组分间的一代直接关系,还能分析二代间接关系且不再使用绝对反应速率,而改用生成与消耗通量来确定关键反应路径.因此,该简化方法能在保证预测精度的同时尽可能删减更多组分[13].基于敏感性分析的全组分敏感性分析法(FSSA)会分别移除每个组分并计算该组分被移除后给目标参数带来的诱发误差.然后,利用得到的诱发误差按照升序对组分进行排序.最后,按序从骨架机理中逐个移除组分并计算移除每个组分后对目标参数的累计诱发误差.当累计诱发误差超过规定的误差容限时,则终止简化进程[13].该方法虽然比较耗时,但针对二十多个组分的氨-氢燃烧骨架机理可以作为最终简化手段从而有效地移除DRGEP法和DRGPFA法等难以移除且对目标参数无明显影响的组分.本文基于Chemkin-Pro以及简化工具Reaction Workbench,利用上述3种机理简化方法对氨-氢燃烧详细化学反应机理进行迭代简化.机理简化工况设定为压力分别为0.1MPa、0.5MPa且初始温度为室温,掺氢比()为30%且当量比=0.6~1.4或者=0且=0.7~1.3.本研究将目标参数设为层流火焰速度和NO、N2O、NO2的浓度峰值并分别设定相对误差容限为2.5%、10%、15%和50%,绝对误差容限为10-6以实现不同简化程度.本研究提出的4种简化机理的尺寸及其删除的相应组分如表1所示.

表1 不同简化机理的尺寸及其删除的组分

Tab.1 Sizes of different simplification mechanisms and their removed species

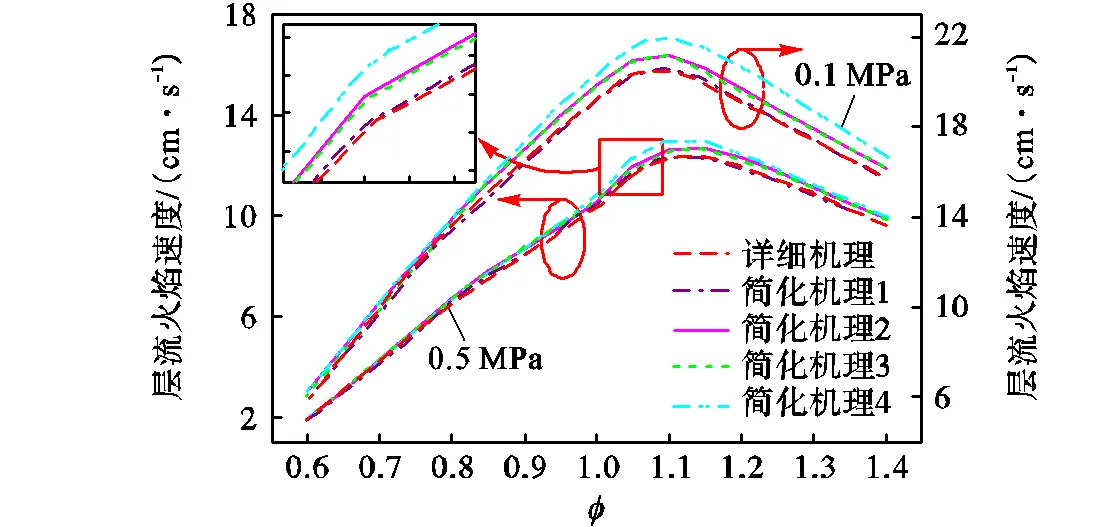

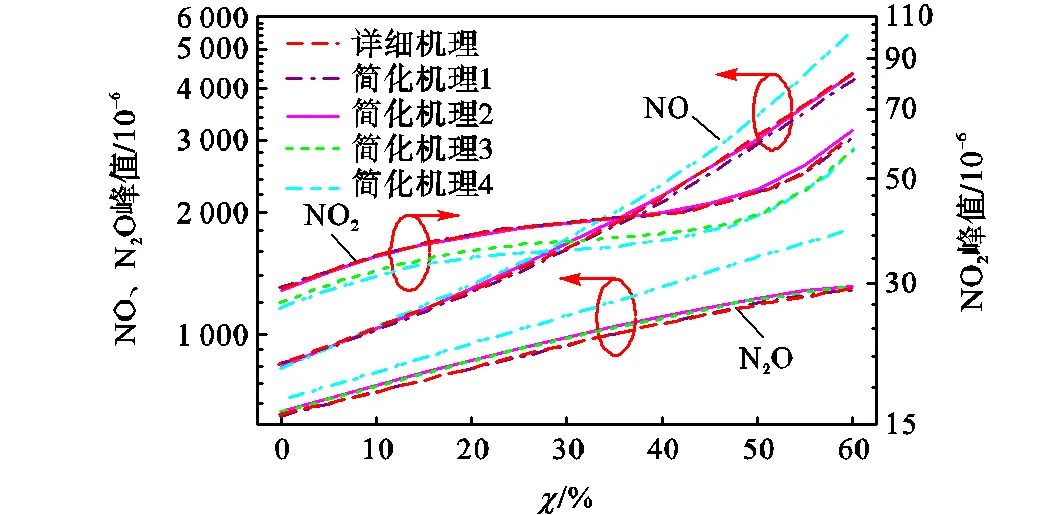

为了筛选出合适的简化机理并验证其准确性,将基于上述详细机理和简化机理的模拟结果进行比较,其结果如图2所示.图2(a)和图2(c)展示了掺氢比为30%且不同当量比下,压力为0.1MPa或0.5MPa时的层流火焰速度和0.5MPa时的NO排放峰值的对比结果.图2(b)和图2(d)则展示的是当量比为1.2、压力为0.5MPa且不同掺氢比下的层流火焰速度和NO排放峰值的对比结果.由此看出,虽然简化机理1的预测精度与详细机理几乎一致,但其所保留组分数仍然较多.相比于详细机理和简化机理1,简化机理2与简化机理3对于层流火焰速度、NO和N2O排放浓度峰值具有足够的预测精度.然而,简化机理3会明显低估NO2排放浓度峰值.此外,简化机理4对于层流火焰速度和NO排放浓度峰值的预测能力则明显恶化.

由此可见,24个组分和170个基元反应的氨-氢燃烧简化反应机理足够精简并且能够良好地预测氨-氢燃料的层流火焰速度及其燃烧过程中的NO排放情况.因此,在后续的三维反应流模拟中使用了简化机理2以减少模拟成本并确保足够的精度.

(a)层流火焰速度,=30%

(b)层流火焰速度,=1.2

(c)NO排放峰值,=30%

(d)NO排放峰值,=1.2

图2 简化机理与详细机理对氨-氢火焰层流火焰速度和NO排放峰值的预测性能对比

Fig.2 Comparison of reduced and detailed mechanisms in predicting laminar flame velocity and peak NOemission of NH3-H2flame

在开展三维氨-氢燃烧反应流模拟时,采取了以下假设:①认为氨-氢-空气混合物燃烧达到稳态;②认为流动为不可压缩流;③忽略黏性热、Dufour效应、表面反应以及重力的影响.基于上述假设,该三维不可压缩反应流模拟所涉及到的控制方程分别如式(2)~(5)所示.

在模拟过程中,使用Coupled算法处理速度与压力耦合并结合伪瞬态处理求解涉及旋流燃烧过程的不可压反应流问题.湍流过程的模拟采用k-omega SST湍流模型.湍流与化学反应之间的相互作用则使用涡耗散概念(EDC)模型进行处理.选择离散坐标(DO)模型来处理燃烧时的辐射过程.在控制方程的空间离散方面,梯度项和压力项分别采用基于网格中心的最小二乘法和PRESTO!格式,而其余各项均采用二阶迎风格式.为了减少数值模拟的计算量,则只选取四分之一计算域并采用周期性边界条件.进出口边界条件分别设为质量流量入口条件和压力出口条件.若不考虑壁面热损失影响,燃烧室壁面均设为采用无滑移边界条件的绝热壁面.反之,则将燃烧室侧壁面设为900K或1250K的等温壁面.本研究所涉及到的三维反应流数值求解过程在ANSYS Fluent软件中实现.

1.3 网格无关性验证与数值模拟验证

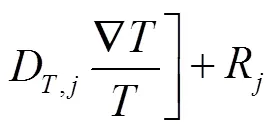

图3显示了在当量比为1.20、操作压力为0.5MPa且掺氢比为35%的工况条件下,不同网格规模对于高度=35mm处的轴向速度分布的影响.由图可以看出,数量为29万左右的网格显得过于粗糙.相比之下,网格规模约102万时能够实现较好的预测效果,而更为精细的296万网格并未带来显著改善.因此,本研究认为102万左右的网格规模对于后续数值模拟适用并且在计算准确性和模拟成本之间提供了足够的权衡.

为了进一步验证本研究所采用的数值模型和计算方法是否准确可靠,则将反应流模拟得到的NO排放浓度和速度场分布情况与Zhang等[7]的实验数据进行比较,见图4.其中,图4(a)为入口流速为3m/s时,纯氨旋流火焰的NO排放;图4(b)为入口流速为4m/s且当量比为0.7时,纯氨旋流燃烧室内速度分量的分布.上述对比结果不仅验证了所采用的数值模型和计算方法的准确性与可靠性,也表明本研究的反应流模拟结果是可以接受且有效的.

图3 不同网格量下的轴向速度的径向分布情况对比

(a)NO排放

(b)速度分量分布

图4 反应流数值模拟验证

Fig.4 Numerical simulation validation of reacting flow

2 结果与讨论

2.1 当量比对燃烧排放特性的影响

在本研究中,所有模拟均在总空气流量被设为570L/min的前提下开展.由于空气流量显著大于燃料流量,该项设定有助于控制燃烧室内的流动停留时间保持近似一致.预混气入口温度为300K,且二次风入口温度为500K.常压燃烧工况下,燃烧室的输入热功率为7.08~9.91kW.此外,分级燃烧室的二次风率设置为80%.引入的二次风主要用于降低燃烧室出口温度并使上游剩余的氨-氢燃料尽可能燃尽以确保燃烧效率约为99.9%.

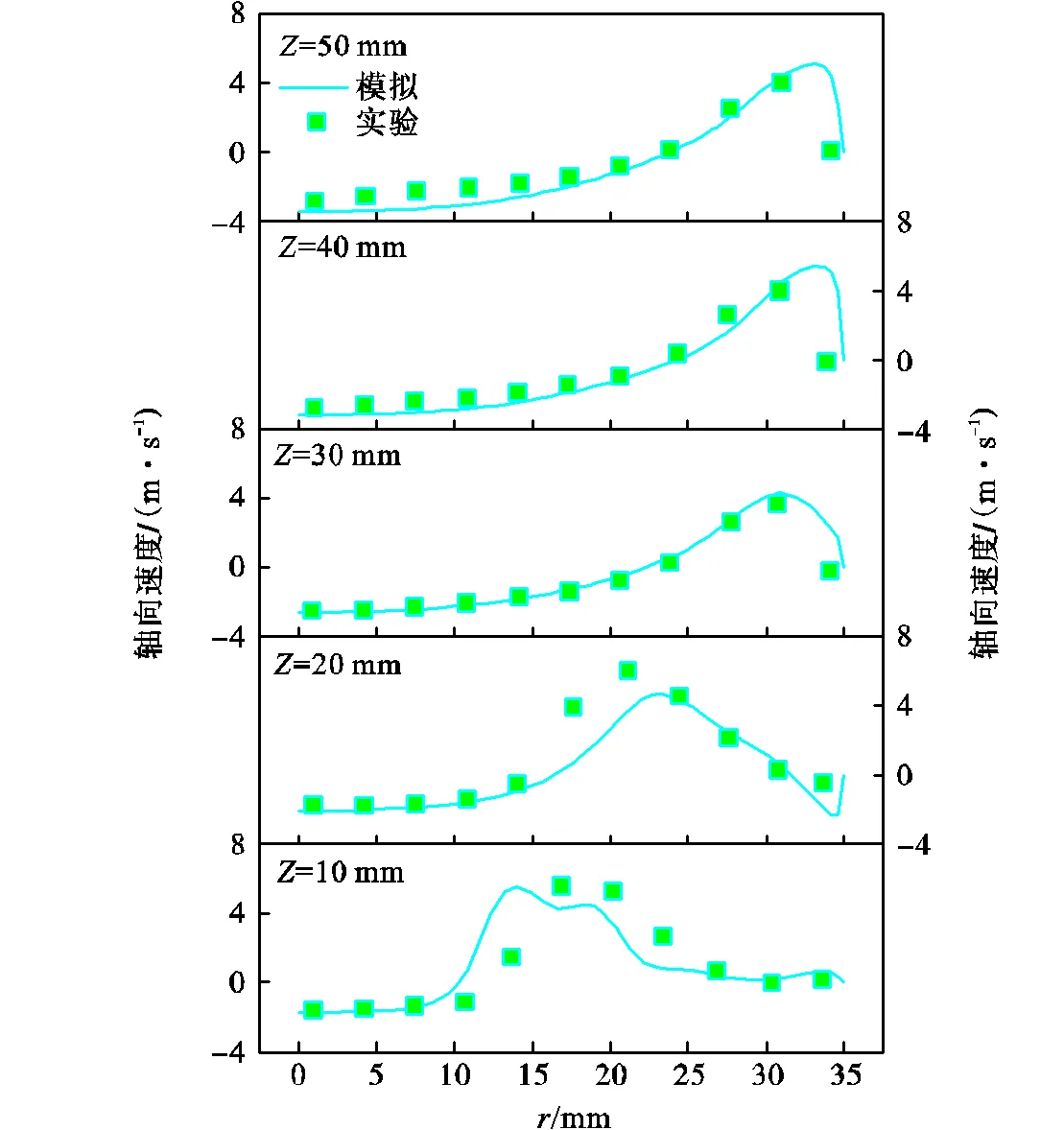

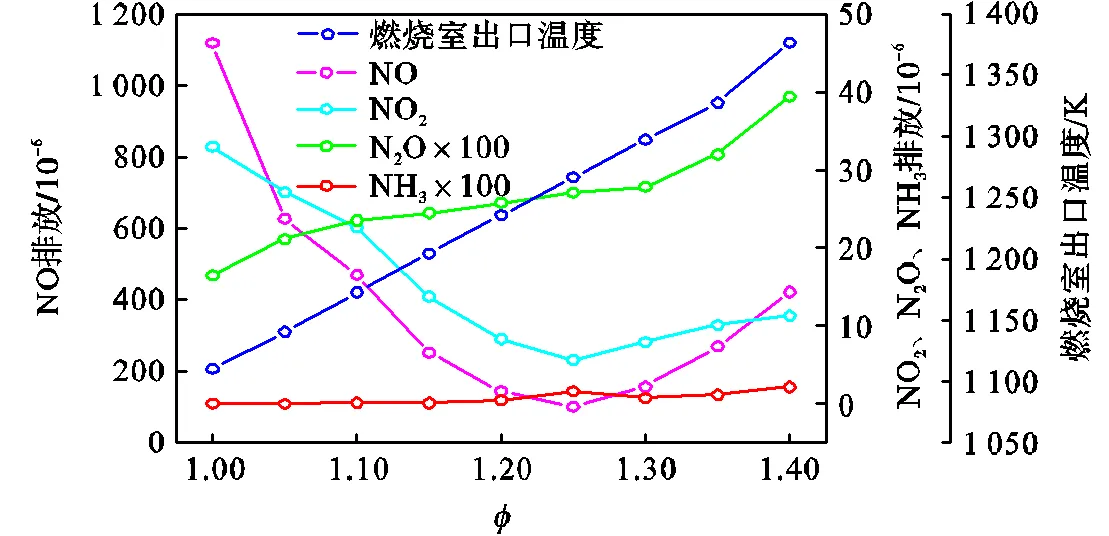

图5显示了分级燃烧室在掺氢比为30%、常压工况下的烟气排放物浓度和燃烧室出口温度.当量比超过1.25时,NO排放浓度显著增高且燃烧室出口温度大于1300K.因为燃气轮机系统中不锈钢涡轮叶片的最高允许温度约为1300K[14],所以该燃烧室更适合在当量比1.30以下运行.除此之外,从该图中还可看出NO排放几乎由NO和NO2组成,而N2O排放浓度极低以至于可以忽略不计.在当量比为1.25、常压工况下的分级燃烧室内氨-氢-空气混合物燃烧产生的NO排放最低值约为100×10-6(15%O2),NO2也达到最低值5.6×10-6(15%O2).如图6所示,这主要是因为在当量比小于1.25时,初级燃烧区内的还原性气氛较弱以至于对NO的还原程度有限,而在当量比大于1.25时,初级燃烧区内虽有较强的还原性气氛,但会产生过多的未燃烧NH3以至于剩余燃料在次级燃烧区内燃尽后会产生更多的NO排放.

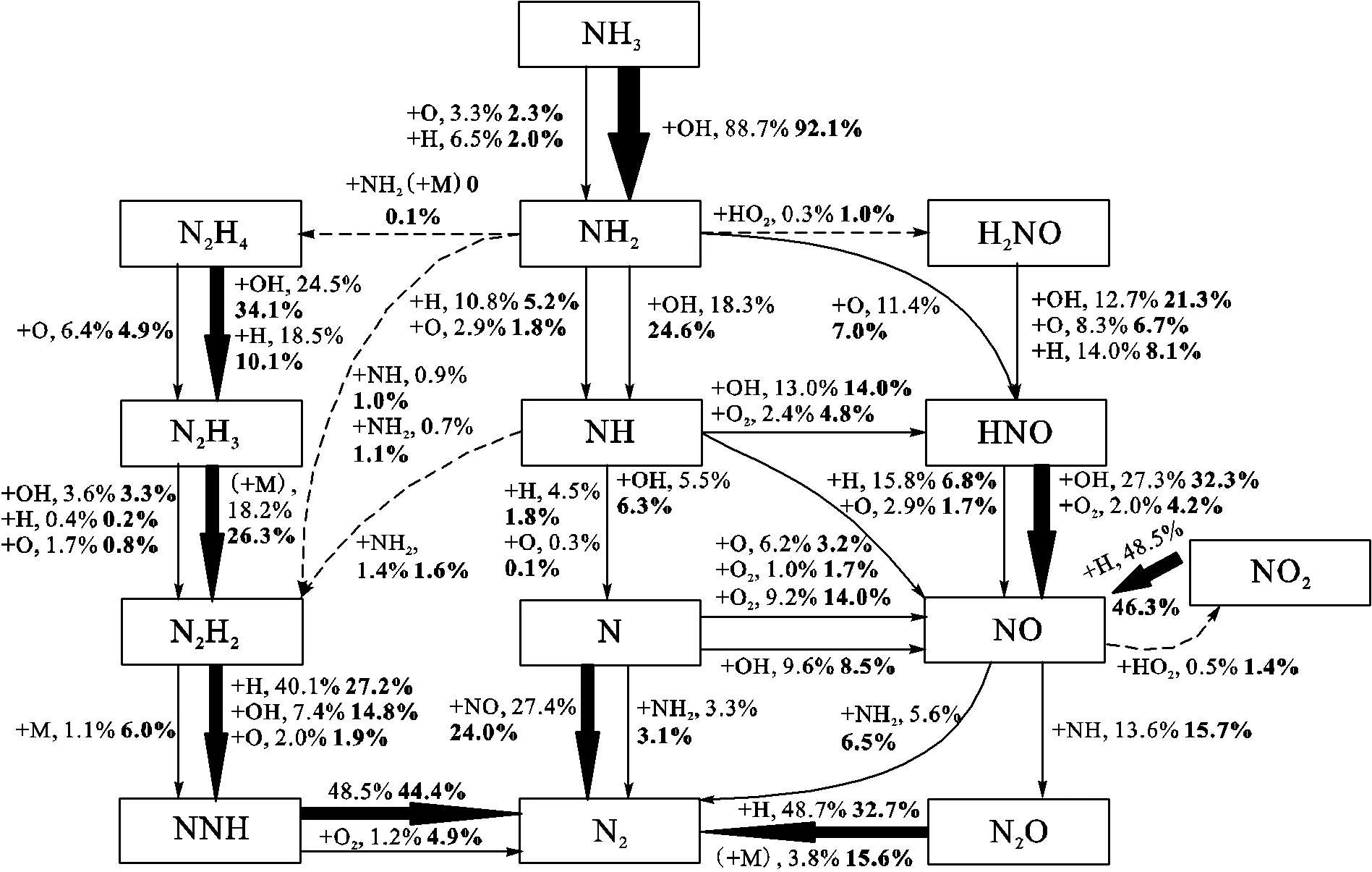

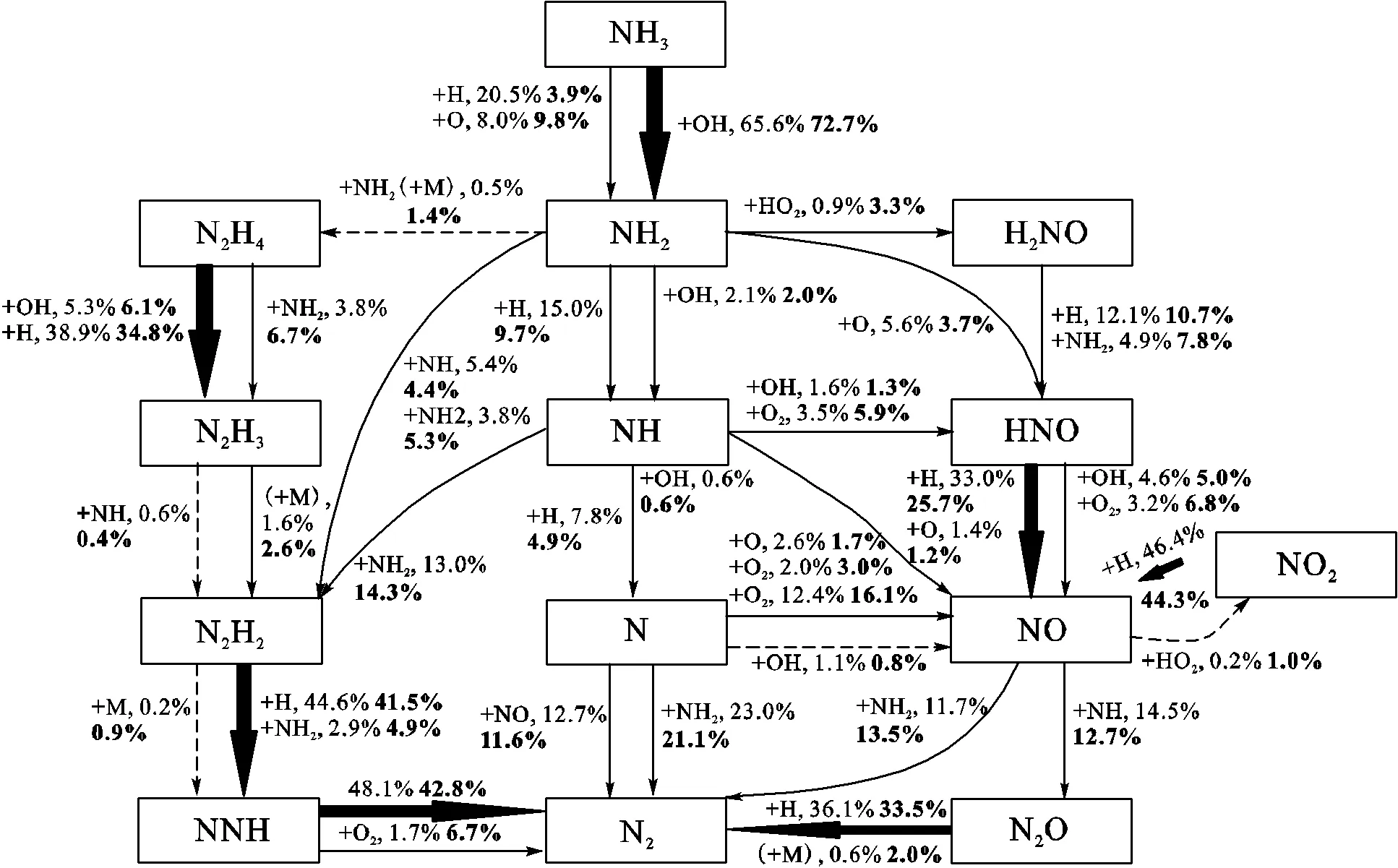

为了进一步掌握氨-氢燃料燃烧过程中的关键反应路径,则利用Chemkin-Pro的Premixed Laminar Flame Speed模块[15]分别对以当量比为0.8为代表的贫燃工况和以当量比为1.2为代表的富燃工况进行反应路径分析.图7和图8分别展示的是掺氢比为30%、当量比为0.8和1.2条件下带相对ROP(rate of production)的氨-氢燃烧反应路径,其中虚线表示相对ROP小于2%,而加粗百分数则表示压力从0.1MPa增至0.5MPa后的相对ROP值.从反应路径图中可以看出贫燃时的OH自由基是引起NH3消耗的最主要自由基,而在富燃时H自由基对于NH3消耗的影响力有所增加.在氨氧化的整体过程中,朝着NO或N2的生成倾向主要是由NH(=0、1、2)自由基与O/H自由基池或NO之间的反应竞争所决定的.在贫燃时,NH2自由基主要通过与O自由基反应生成HNO或与O/H自由基池反应生成NH自由基这两类路径消耗.此外,O/H自由基池对于NH自由基的氧化也会通过关键中间体HNO实现.凭借NH2+O=HNO+H和NH+OH=HNO+H等反应生成的HNO中间体会通过与O/H自由基池反应或者分解反应转化为NO.由此可见,氨-氢火焰中的NO生成通过中间体HNO与O和OH自由基形成了紧密的联系.NO的还原主要通过NH+NO=N2O+H反应生成N2O,而由此生成的N2O则主要通过N2O+H=N2+OH或N2O(+M)=N2+O(+M)反应被消耗.NO还能直接被NH2自由基还原成N2,该关键链终止反应对于NO的消耗在富燃工况下显得更加明显.相比于贫燃,富燃时的三体反应2NH2(+M)=N2H4(+M)在整个NH2消耗通道内的相对ROP值明显增大,而N2H4能够逐步发生脱氢反应进而转化为N2H2.在富燃时,NH2与NH相结合生成N2H2的途径对于NH2的消耗也变得更加重要.N2H2主要通过与O/H自由基池、NH2自由基反应或者直接分解生成NNH.然后,NNH主要通过分解反应被消耗,而与O2的反应则是其次的.因此,富燃有助于增强N2H化学,从而遏制NH自由基朝着NO生成方向上的转化.

图5 0.1MPa下燃烧室出口温度和排放情况随当量比的变化

图6 0.1MPa下NO与OH摩尔分数分布

图7 时氨-氢火焰主要反应路径和相对ROP分析

图8 时氨-氢火焰主要反应路径和相对ROP分析

2.2 压力对燃烧排放特性的影响

为了研究氨-氢燃料在工业燃气轮机中的应用前景,还有必要对高压工况下的氨-氢燃烧排放情况进行探索.加压燃烧工况下,燃烧室的输入热功率为35.39~49.55kW.图9展示了操作压力增至0.5MPa后,分级燃烧室的烟气排放物浓度与出口温度随当量比的变化情况.将图9与图5对比后可以发现,燃烧室内操作压力增大后,当量比小于1.25的工况下NO排放浓度明显降低,而在当量比不低于1.25的工况下NO排放却出现增加的趋势.燃烧压力升高后的最低NO排放从100×10-6(15%O2)降至55×10-6(15%O2),NO2排放最低值从5.6×10-6(15%O2)略微增至5.9×10-6(15%O2).不仅如此,当量比1.25~1.40对应工况的NO2排放浓度在加压后增大了3~4倍.结合上述反应路径分析结果可知,增压后HO2自由基浓度增大从而促进了NO向NO2的转化.除此之外,NO最低排放值对应的当量比从1.25降低至1.20.将图6和图10对比后能够发现,上述3个工况对应的初级燃烧区内的NO生成强度随着操作压力的增加而减弱.此外,在次级燃烧区内,与常压燃烧工况下的NO生成情况不同的是燃烧压力升高后当量比为1.25时的NO生成强度要高于当量比为1.20时的NO生成强度.这表明在操作压力为0.5MPa且当量比为1.25时,初级燃烧区有过多的未燃烧NH3过渡到次级燃烧区并在次级燃烧区燃烧后产生较多的NO和NO2排放并且导致最低NO排放浓度对应的当量比略微减小.

图9 0.5MPa下燃烧室出口温度和排放情况随当量比的变化

图10 0.5MPa下NO与OH摩尔分数分布

结合增压前后的一维火焰模拟结果对氨-氢火焰中影响NO浓度的关键反应进行敏感性分析和相对ROP分析以便于从动力学层面进一步了解增压对于NO形成带来的具体影响.在敏感性分析结果中,正向敏感性系数代表了促进生成作用而负向敏感性系数则表示抑制生成或促进消耗作用.结合图7、图8和图11所展示的结果可知,随着压力的增加,三体反应H+O2(+M)=HO2(+M)被强化,从而致使H自由基向着并不活泼的HO2自由基转化的趋势增强.这导致对O/H自由基池浓度敏感的NO生成过程被减弱,从而呈现出该反应对NO生成的负向敏感系数增大的现象.该现象意味着增压可能有助于降低氨-氢料燃烧过程中的NO排放.此外,HO2浓度增加还会增强NH2+HO2=NH3+O2进而促进链终止和抑制反应体系.

虽然压力的增加会促进O/H自由基池中活性组分的耗尽,但在上述反应路径图中OH自由基参与的大多数消耗通道所对应的相对ROP值却有所增大.这意味着尽管压力的增加缩减了O/H自由基池,但增压以后的OH自由基在O/H自由基池中的相对浓度得到提升进而导致许多依赖OH自由基的组分消耗通道的占比增大.此外,加压会促进H+O2=O+OH与H+O2(+M)=HO2(+M)之间的竞争,故而抑制了O自由基的生成.因此,在上述反应路径图中,许多与O自由基有关的相对ROP值在增压后减小而与O2有关的相对ROP值增大.

图11 氨-氢火焰中NO的敏感性系数

从敏感性分析结果中还能发现,作为氨-氢燃烧过程中重要的链终止反应,NH2+NO=N2+H2O是限制氨-氢燃烧过程中NO排放浓度的主要途径.链分支反应H+O2=O+OH对于NO的生成起着最大促进作用.NH+OH=HNO+H、NH+O2=HNO+O和NH2+O=HNO+H等反应对于NO的生成均具有较大的正向敏感性系数.一方面是因为HNO是NO形成的关键前驱体,另一方面则是因为这些反应还生成了活性自由基H或O从而进一步促进氨氧化反应进程.其中,反应HNO+OH=NO+H2O对于NO生成的负向敏感性系数则随着压力增加而明显增大.这可能与增压以后O/H自由基池中OH自由基的相对浓度增大有关.值得一提的是,虽然HNO+OH=NO+H2O是贫燃时生成NO的主要反应,但是该反应属于氨-氢火焰中的关键链终止反应,故而对NO生成表现出较大负向敏感性系数.

2.3 掺氢比对燃烧排放特性的影响

为了进一步了解氨-氢燃料应用于微型燃气轮机过程中的烟气排放情况,分别对不同掺氢比下的分级燃烧室工作情况进行了三维反应流模拟.在压力为0.5MPa,当量比为1.20不同掺氢比下,该燃烧室的输入热功率为41.14~44.14kW,其出口温度和排放浓度如图12所示.

图12 加压燃烧室出口温度和排放情况随掺氢比的变化

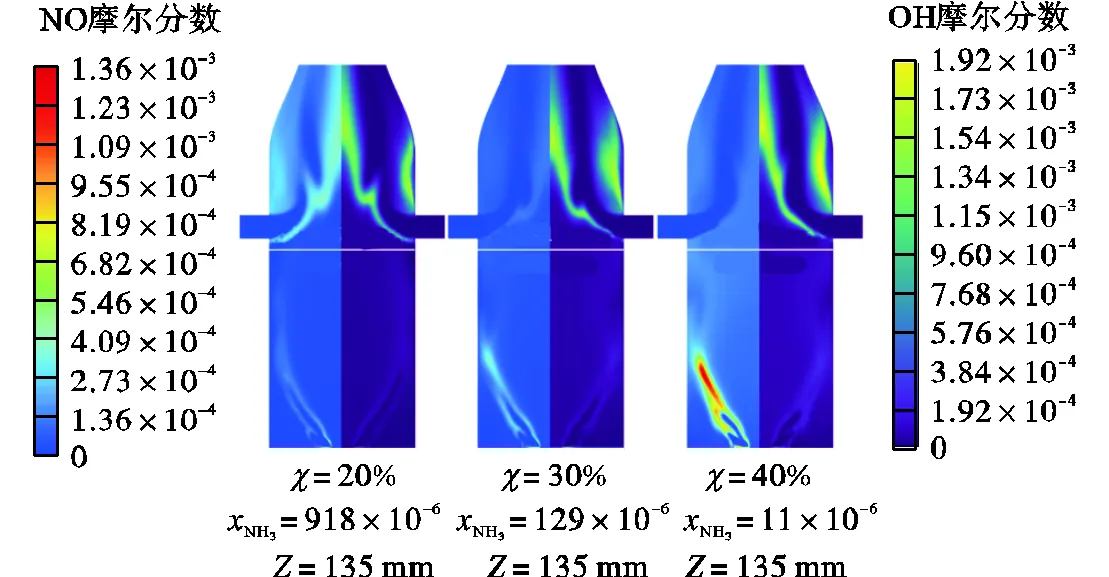

从图12中可以看出,NO排放浓度随着掺氢比的增加呈现出先减后增的趋势,并且在掺氢比约为35%时达到最低值,其值约为49×10-6(15%O2).结合图12和图13可知,这是因为在当量比为1.20且掺氢比较小的工况下,初级燃烧区内有较多的NH3未被燃尽,随后这些未燃烧NH3在次级燃烧区内进一步燃尽而导致较高的NO排放.但是,随着掺氢比的增加,初级燃烧区内的燃烧强度得到明显提升.这使得初级燃烧区内有更少的未燃烧NH3过渡到次级燃烧区,从而导致NO排放出现一定程度上的降低.然而,当掺氢比进一步增大,燃烧强度被过度提升以至于初级燃烧区内的温度过高并且不利于NO被NH自由基还原.不仅如此,掺氢比增大会导致次级燃烧区内形成的O/H自由基池浓度也随之增大,进而导致更多的NO排放.此外,在分级燃烧后的烟气中,N2O和NH3排放基本上都低于1×10-6(15%O2).但需要注意的是,选择性催化还原(SCR)装置仍然需要被采用以满足政府规定的NO排放浓度要求.

图13 不同掺氢比下的NO和OH摩尔分数分布

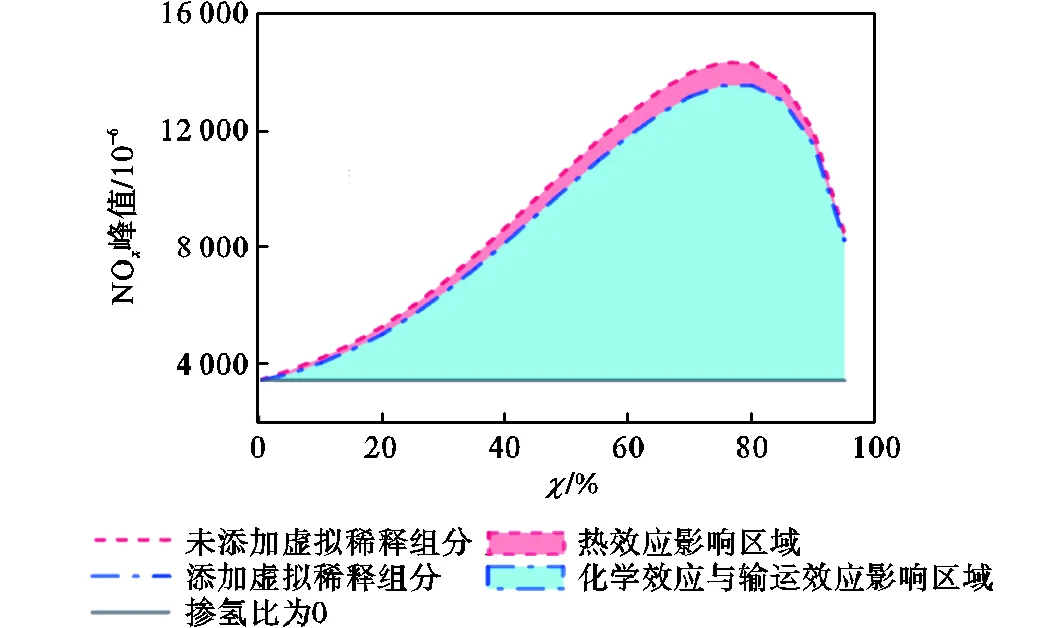

为了探究掺氢引发的热效应与其他效应(化学效应和输运效应)对于NO生成的具体影响程度,本研究结合虚拟稀释气体法对不同掺氢比下的一维氨-氢层流火焰进行了模拟.通过对比有无添加极少量晕苯(C24H12)的一维氨-氢层流火焰的NO排放浓度峰值来区分热效应与其他效应对其影响程度,结果如图14所示(=1.0,压力0.1MPa).该方法能够实现热效应与其他效应解耦的原理在于添加的虚拟组分被用于替代部分氮气且不参与任何化学反应并能增加混合物热容从而使添加虚拟组分前后的绝热火焰温度保持近似一致[16].因为N2是氨燃烧产物中的主要物质,所以需要选择热容量极高的虚拟组分以尽可能减少化学平衡移动对效应解耦的阻碍.Mei等[17]指出晕苯热容至少是N2的23倍,故而只需要添加极少量的C24H12替代N2即可实现热效应与其他效应解耦.正如本研究中为了控制掺氢比为95%的工况下氨-氢燃烧的绝热火焰温度与压力为0.1MPa且当量比为1的纯氨绝热火焰温度相同,仅需要添加0.54%的晕苯作为替代组分.

(a)NO峰值

(b)相对百分比

图14 掺氢引发的热效应与其他效应对NO排放的影响

Fig.14 Influence of thermal and other effects induced by hydrogen doping on NOemission

从图14中能发现,在整个掺氢比范围之内,化学效应和输运效应的影响无疑是占主导地位的,而热效应所产生的影响力有限.以往的研究指出,H2的添加会导致NH2+H2=NH3+H反应变得敏感并且其敏感性也会随着掺氢比的增加而增强[11].这就意味着掺混的H2会通过与NH2自由基反应从而带来更多的H自由基,进而促进链分支反应H+O2=O+OH来产生更多的O和OH自由基,从而导致更多的NH自由基被氧化生成NO进而对NO生成带来明显的化学效应增强.在掺氢比较低(小于10%)的工况下,热效应引起的NO增量占总增量的相对百分比较高(20%~40%).这可能是因为在掺氢比很小时,掺氢引发的O/H自由基池浓度的增幅并不明显而增高的火焰温度所带来的促进作用对于NO增量具有一定的影响力.随着掺氢比进一步增大,O/H自由基池得到极大丰富从而导致化学效应引起的NO增量占总增量的相对百分比很快超过了90%.尽管从相对占比的角度来看,较高的掺氢比范围内的热效应占比很低,但这并不意味着热效应就不再重要.需要额外注意的是,在60%~80%的掺氢比范围之内,热效应引起的NO绝对增量即红色区域面积远大于其他范围.因此,在过高掺氢比下,由于火焰温度过高而产生的大量热力型NO需要被额外注意.此外,氢燃料中混有极少量的NH3(5%~20%)便会导致极高的NO排放增量.由此可见,在确保预混气反应性或点火性能得到足够改善的前提下,选择适当掺氢比有助于在氨-氢燃烧工况下实现较低的NO排放.

2.4 壁面热损失对燃烧排放特性的影响

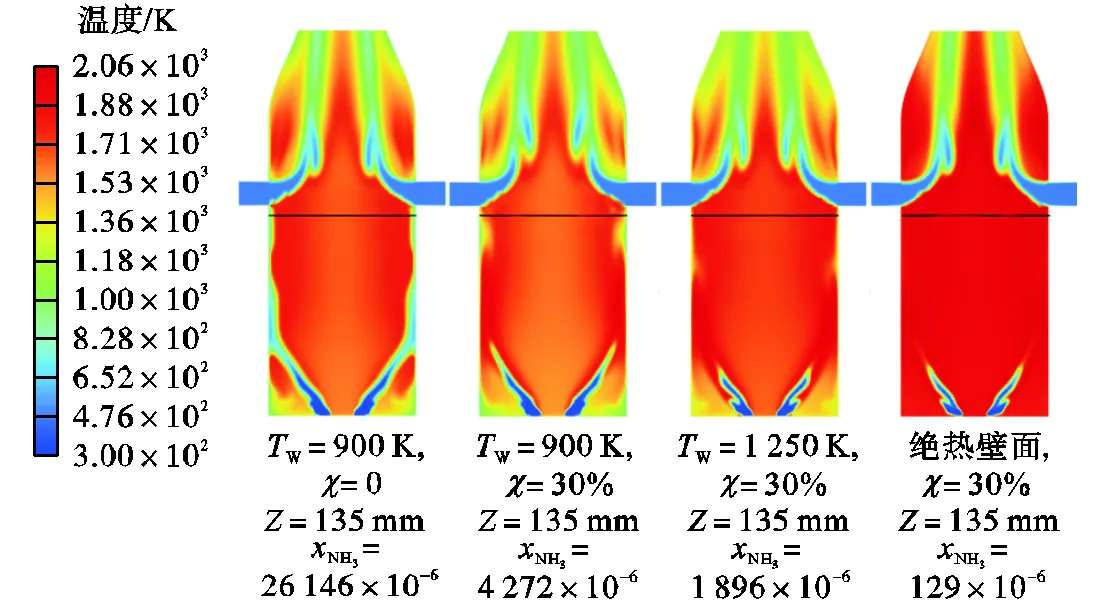

在燃气轮机的实际运行中,对于燃烧室壁面的适当冷却是维持设备长稳运行且不会出现壁面热裂的基本要求.但是,氨-氢燃料在考虑壁面热损失的两级浓淡燃烧室内的燃烧和排放特性还缺乏研究.因此,为了掌握壁面热损失对于两级浓淡燃烧室内氨-氢-空气混合物的燃烧和排放特性的影响,则分别对不同侧壁面温度下的模型燃烧室运行情况进行了模拟.通过考虑不锈钢的最高允许温度和长稳运行条件下不锈钢的最高允许温度来分别设定模拟时的侧壁面温度为1250K和900K[14].壁面热损失对于NO排放的影响(见图15),不同壁面热损失程度下的温度分布见图16(=1.20,=0.5MPa).

研究发现,壁面热损失对于初级燃烧区的未燃烧NH3浓度、火焰长度和燃烧室出口的NO排放浓度有着明显影响.如图16所示,在掺氢比为30%、压力为0.5MPa且当量比为1.20的工况下,当考虑壁面热损失后,NO排放浓度的最低值朝着更高掺氢比的方向移动.在较低掺氢比的工况下,壁面热损失的增加会导致燃烧室出口的NO排放明显增加,但对于较高掺氢比的工况而言,壁面热损失对于NO排放的影响相对较小.虽然壁面热损失的存在可能会抑制贫燃区内的NO产生,但同时也会导致富燃区内更多的未燃烧NH3移动到贫燃区从而在燃烧后产生更多NO.因此,这两种影响的综合表现导致了考虑壁面热损失后分级燃烧室出口的NO排放浓度增加.在绝热壁面、1250K和950K的侧壁面温度下,NO排放浓度的最低值分别为54×10-6、85×10-6和86×10-6(15%O2).从图16中还能够发现,在掺氢比为0时,壁面热损失的存在会导致火焰长度明显伸长且火焰会在燃烧室壁面附近发生淬熄.但是,氢气的引入可以显著缩短火焰长度并提升燃烧强度,从而抑制了纯氨火焰在近壁面处的淬熄现象发生并且能够有效改善其燃烧与排放特性.

图15 壁面热损失对于NOx排放的影响

图16 不同壁面热损失程度下的温度分布

3 结 论

本研究提出了24种组分和170个基元反应的氨-氢燃烧简化反应机理并验证了该简化机理足够精简.在较宽的工况条件下,基于该简化机理的基础燃烧特性参数模拟结果与详细机理的预测数据高度吻合,从而说明了该简化机理能够较好地反映氨-氢燃料的燃烧和排放特性.基于该简化机理,对两级浓淡燃烧室内氨-氢-空气预混旋流燃烧过程进行了数值模拟,且结合详细机理对不同燃烧工况下NO生成的相关反应动力学过程进行了分析.研究发现,过高的掺氢比(60%~80%)将导致NO排放显著升高,而根据壁面热损失程度的不同,适当的掺氢比(35%~55%)则有助于实现较低的NO排放(54×10-6~86×10-6(15%O2))且氢燃料中混有极少量的NH3(5%~20%)便会导致极高的NO排放.此外,氨-氢燃料燃烧过程中的三体反应H+O2(+M)=HO2(+M)是燃烧压力影响NO排放的关键反应.三维反应流模拟结果表明,燃烧压力的升高有助于降低整体NO排放浓度,但会促进NO与HO2反应从而提高NO2排放浓度并且NO最低排放浓度值对应的当量比有所下降.壁面热损失的存在不仅会导致纯氨火焰在燃烧室壁面附近发生淬熄,还会使初级燃烧区内的氨-氢火焰强度明显减弱进而导致更多的未燃烧NH3过渡到下游从而导致NO排放增加.适当调整掺氢比除了能够抑制近壁面火焰淬熄现象之外,还能削弱壁面热损失对于NO排放的影响.总体上而言,两级浓淡燃烧技术能够有效降低氨-氢-空气预混旋流燃烧过程中的NO排放,进而减轻尾部烟气脱硝装置的压力.

[1] Kobayashi H,Hayakawa A,Somarathne K D K A,et al. Science and technology of ammonia combustion[J].,2019,37(1):109-133.

[2] Valera-Medina A,Gutesa M,Xiao H,et al. Premixed ammonia/hydrogen swirl combustion under rich fuel conditions for gas turbines operation[J].,2019,44(16):8615-8626.

[3] Valera-Medina A,Pugh D G,Marsh P,et al. Preliminary study on lean premixed combustion of ammonia-hydrogen for swirling gas turbine combustors[J].,2017,42(38):24495-24503.

[4] Bioche K,Bricteux L,Bertolino A,et al. Large eddy simulation of rich ammonia/hydrogen/air combustion in a gas turbine burner[J].,2021,46(79):39548-39562.

[5] Zhu X,Khateeb A A,Guiberti T F,et al. NO and OH* emission characteristics of very-lean to stoichiometric ammonia-hydrogen-air swirl flames[J].,2021,38(4):5155-5162.

[6] Khateeb A A,Guiberti T F,Wang G,et al. Stability limits and NO emissions of premixed swirl ammonia-air flames enriched with hydrogen or methane at elevated pressures[J].,2021,46(21):11969-11981.

[7] Zhang M,An Z,Wang L,et al. The regulation effect of methane and hydrogen on the emission characteristics of ammonia/air combustion in a model combustor[J].,2021,46(40):21013-21025.

[8] Kurata O,Iki N,Inoue T,et al. Development of a wide range-operable,rich-lean low-NOcombustor for NH3fuel gas-turbine power generation[J].,2019,37(4):4587-4595.

[9] Okafor E C,Somarathne K D K A,Hayakawa A,et al. Towards the development of an efficient low-NOx ammonia combustor for a micro gas turbine[J].,2019,37(4):4597-4606.

[10] Okafor E C,Somarathne K D K A,Ratthanan R,et al. Control of NOand other emissions in micro gas turbine combustors fuelled with mixtures of methane and ammonia[J].,2020,211:406-416.

[11] Zhang X,Moosakutty S P,Rajan R P,et al. Combustion chemistry of ammonia/hydrogen mixtures:Jet-stirred reactor measurements and comprehensive kinetic modeling[J].,2021,234:111653.

[12] Pepiot-Desjardins P,Pitsch H. An efficient error-propagation-based reduction method for large chemical kinetic mechanisms[J].,2008,154(1):67-81.

[13] ANSYS.17.0(15151)[M]. San Diego,CA:ANSYS Reaction Design Inc,2016.

[14] Somarathne K D K A,C. Okafor E,Hayakawa A,et al. Emission characteristics of turbulent non-premixed ammonia/air and methane/air swirl flames through a rich-lean combustor under various wall thermal boundary conditions at high pressure[J].,2019,210:247-261.

[15] Kee R J,Rupley F M,Miller J A,et al.15151[M]. San Diego,CA:ANSYS Reaction Design Inc,2015.

[16] Sung C J,Huang Y,Eng J A. Effects of reformer gas addition on the laminar flame speeds and flammability limits of n-butane and iso-butane flames[J].,2001,126(3):1699-1713.

[17] Mei B,Zhang J,Shi X,et al. Enhancement of ammonia combustion with partial fuel cracking strategy:Laminar flame propagation and kinetic modeling investigation of NH3/H2/N2/air mixtures up to 1MPa[J].,2021,231:111472.

NOEmission Characteristics of Ammonia-Hydrogen-Air Premixed Swirl Combustion in Two-Stage Rich-Lean Combustor

Qu Haijun1,2,Gou Xiaolong1,2

(1. School of Energy and Power Engineering,Chongqing University,Chongqing 400044,China;2. Key Laboratory of Low-Grade Energy Utilization Technologies & System,MOE,Chongqing 400044,China)

In order to understand the NOemission characteristics of the NH3-H2-air premixed swirl flame in the gas turbine two-stage rich-lean combustor and the kinetic mechanism affecting the NOformation,a three-dimensional reacting flow numerical simulation of the NH3-H2-air premixed swirl combustion process was carried out and the kinetic characteristics of the combustion reaction were investigated. The results show that NOemission can be reduced to 54×10-6(15%O2)under the adiabatic combustion condition with the hydrogen doping ratio of 35%,the pressure of 0.5MPa and the equivalence ratio of 1.20. H+O2(+M)=HO2(+M)is the key reaction in which pressure affects NOemission during NH3-H2fuel combustion. The increase of combustion pressure promotes the conversion of NO to NO2by reacting with HO2. For NH3-H2blended fuel,excessively high hydrogen doping ratios(60%—80%)lead to a significant increase in NOemission,while appropriate hydrogen doping ratios(35%—55%)are favourable for achieving lower NOemission(54×10-6—86×10-6(15%O2))depending on the degree of wall heat loss.

NH3-H2fuel;two-stage rich-lean combustion;swirl flame;chemical kinetics;NOemission

TK16

A

1006-8740(2024)01-0032-11

2023-02-20.

国家重点研发计划资助项目(2022YFE0125400).

屈海俊(1998— ),男,硕士研究生,Quhj9806@163.com.

苟小龙,男,博士,教授,simgxl@cqu.edu.cn.

(责任编辑:梁 霞)