细水雾抑制石化污水系统内油气爆炸的实验与模拟

2024-02-05张广文

张广文

(1. 化学品安全全国重点实验室,山东青岛 266104 2. 中石化安全工程研究院有限公司,山东青岛 266104)

0 前言

石化企业污水系统多设计为狭长型通道型结构,且串通连接,一旦发生原油、成品油等危化品泄漏极易在污水系统内积存,其挥发的烃蒸气存在气相空间油气闪爆风险[1],如何实现污水系统内气相空间泄漏事故的应急处置剂油气闪爆风险抑制具有重要意义。细水雾作为一种清洁高效的新型应急处置技术,在狭长通道及受限空间内油气燃爆抑制方面具有较好的应用前景,早在1990年,Thomas,等[2]就发现水喷雾可以用来抑制气体爆炸,认为水滴越细抑爆效果越好。随后,国内外学者开始利用细水雾开展相关的抑爆研究,通常认为细水雾抑制气体爆炸受施加方式[3]、水雾通量[4]、雾滴直径[5]等因素影响。如Wingerden,等[6]发现水雾的施加在一定条件下会强化爆炸后果,但当改变施加条件时也会产生抑爆效果,但对其强化或抑爆的分界条件不明确。Gu,等[7]认为细水雾的施加会使火焰面发生失稳,失稳程度由水雾和可燃气体浓度决定,水雾气化程度是抑爆的关键。上述研究表明,细水雾可以作为一种有效的爆炸缓释措施[8]。

然而,现有学者多以小尺度实验研究为主,对真实尺度下的细水雾抑制狭长通道油气燃爆规律研究较少,无法全面真实揭示石化污水系统内细水雾抑制油气爆炸冲击规律[9]。通过采用1∶1真实尺度细水雾抑制油气燃爆实验,结合数值模拟,对狭长通道内油气爆炸冲击特性进行研究,研究细水雾覆盖区域、细水雾喷雾流量、水雾与可燃气初始浓度等因素对油气爆炸超压的变化规律影响,为石化污水系统内油气爆炸抗冲击设计及应急处置技术评估提供支持。

1 实验系统与模型构建

1.1 实验测试系统

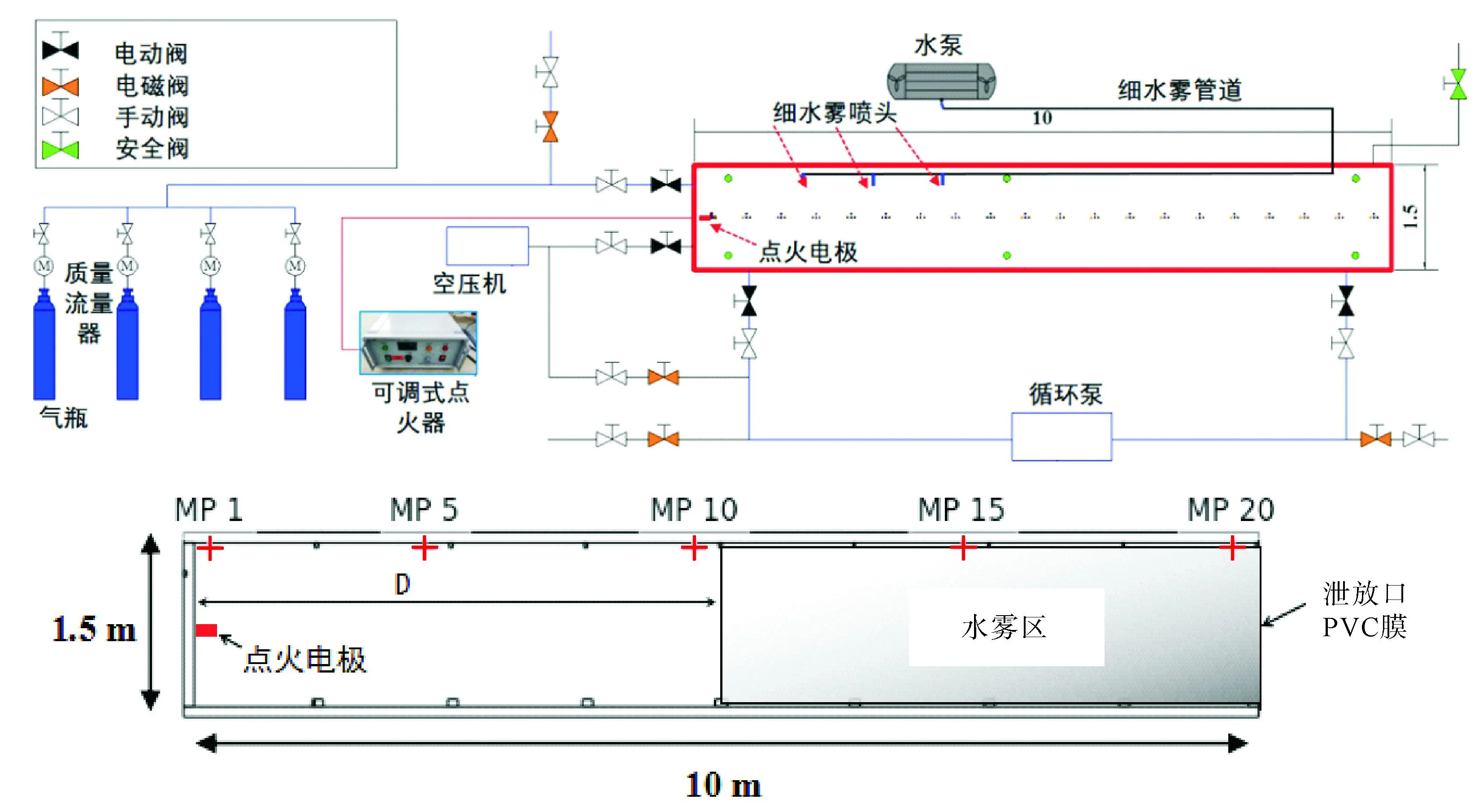

由10 m通道、配气系统、点火系统、同步控制系统、高频数据采集系统、细水雾施加系统等组成。实验腔体按照炼化企业污水系统通道尺寸1∶1设计而成,长×宽×高分别为10 m×1.5 m×1.5 m,尾端开口,用PVC薄膜对尾端进行封口,薄膜承压能力约为2 kPa。在通道侧壁上设置5处高频动态压力变送器,图1中MP1、MP5、MP10、MP15、MP20,量程为0~200 kPa,压力传感器水平间距2.375 m,其中1#传感器位距离腔体前端0.25 m、距地面0.7 m,采用循环配气法进行配气,即将一定质量的丙烷气体通入通道后,采用空压机补充空气,达到设定的体积比例后再用循环泵进行腔内气体循环,最终使气体在腔体内均匀分布。图1中水雾区范围约为 5 m,采用间隔区域为1 m的3个喷头进行区域覆盖,细水雾喷头采用压力式雾化喷头,由水泵进行供压,最大压力为15 MPa,单个喷头细水雾平均直径为123 μm,雾锥角为66°。

图1 污水系统水雾抑爆实验系统示意

1.2 数值模型的建立

1.2.1 燃烧模型

采用FLACS v10.6软件进行污水系统油气爆炸后果模拟。对于油气爆炸过程中火焰传播可分为3个阶段:层流燃烧、准层流燃烧、湍流燃烧。预混气体被点火后将以层流燃烧速度燃烧,火焰前锋很平滑,火焰的传播完全由热和/或分子扩散过程控制。随后,流动动力学、瑞利-泰勒效应等不稳定因素影响下导致火焰表面起皱,火焰速度增加并发展成准层流。经过一段过渡期后,根据流动条件的不同,火焰最终达到湍流燃烧状态。各个阶段的燃烧速度可按照公式(1)、(2)、(3)表示[10]。

(1)

(2)

(3)

式中:SL——层流燃烧阶段的火焰速度,m/s;

Sql——准层流燃烧阶段的火焰速度,m/s;

ST——湍流燃烧阶段的火焰速度,m/s;

P——燃烧产生的压力,Pa;

P0——初始压力,Pa;

γP——压缩系数;

Cql——与气体云团相关的常数:

1.2.2 细水雾模型

细水雾对火焰传播速度的影响采用公式(4)~(8)进行表述[11],假定水雾覆盖区域内液滴直径及液滴占覆盖区域的体积分数恒定,如果液滴和爆炸冲击气体流之间的相对速度超过液滴破碎的临界分解速度,则假定液滴分解。2个无量纲因子F1、F2用于描述反应性混合物中存在水喷雾时对火焰燃烧速率Swater的影响。一是,在液滴破碎之前,水雾的喷射会产生湍流,从而提高火焰的燃烧速度,采用燃烧增强因子F1表示,这个因子乘以层流燃烧速度SL,再加上湍流燃烧速度ST,表示对火焰燃烧速度的影响;二是,在水雾液滴破碎后,它们变得足够小,可以从火焰前锋蒸发并吸收热量,降低了火焰的反应速率和燃烧速度,其对火焰燃烧速度的消弱影响程度用因子F2表示。

Swater=(ST+F1×SL)·F2

(4)

F1=14·UZ·βwater

(5)

(6)

UZ=2.5(Dmm)0.94

(7)

(8)

式中:Swater——增加细水雾后的油气爆炸过程中火焰传播速度, m/s;

F1、F2——无量纲因子;

UZ——水雾垂直喷射速度,m/s;

βwater——覆盖区域的水雾所占的体积分数;

Dmm——水雾的平均直径,mm;

n——喷头个数;

Q——单个喷头的流量,L/min;

Xlength——水雾覆盖区域的投影区长度,m;

Ylength——水雾覆盖区域的投影区宽度,m。

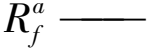

1.3 研究工况及参数设置

为考察细水雾对炼化企业污水系统内油气爆炸冲击影响,并系统研究细水雾覆盖区域、细水雾喷雾流量、水雾蒸发量等因素对油气爆炸火焰的传播、爆炸超压的变化规律影响,设计研究工况见表1。其中,水雾覆盖区域的尺寸为5 m×1.5 m×1.5 m,工况1~5分别表示水雾覆盖点火点后0~5 m范围内,水雾平均直径123 μm,水雾施加量(WAR)分别为0,5,10,15,20 L/min条件下气体爆炸后果影响;工况6~13为研究不同水雾覆盖位置变化对爆炸后果影响,其中D代表水雾覆盖区起点距离点火点距离,分别选择1,2,3,5 m,其中工况9~13代表水雾覆盖点火点后5~10 m范围内,水雾施加量从0,5,10,15 L/min变化至20 L/min条件下气体爆炸后果;工况14~18代表水雾覆盖点火点后5~10 m范围内,燃料的当量比浓度(ER)从0.6~1.5范围内的初始浓度气体下污水系统内油气爆炸冲击。

表1 研究工况与参数设置

2 结果与讨论

2.1 细水雾覆盖区域对爆炸冲击后果的影响

2.1.1 爆炸超压误差分析

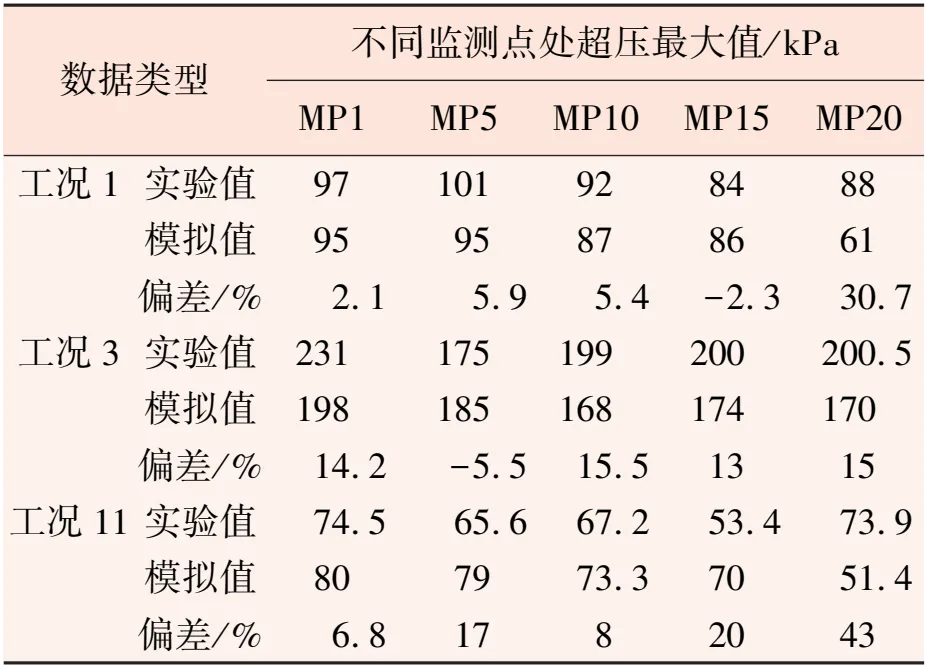

表2为获得的不同水雾覆盖区域下气体爆炸实验压力值与数值模拟压力值[12]。通过表中实验结果比较可以看出,在腔体前端位置处施加细水雾(工况3),腔体内部爆炸超压较未施加水雾时(工况1)明显增强;而在后端施加细水雾(工况11)腔体内部爆炸超压被显著抑制,峰值超压降低30%以上,细水雾覆盖区域的设置对污水系统气体爆炸后果的影响较大。

表2 不同工况下实验与模拟压力值比对

表2中可以看出,工况1即不施加水雾情况下,实验与模拟结果偏差主要集中在6%以内,实验与计算误差最小误差出现在MP1号监测点,为2.1%;仅MP20号监测点实验与模拟结果偏差超过20%。工况3即水雾覆盖0~5 m区间范围内,实验与计算误差最大在MP10号监测点,为15.5%;最小误差绝对值出现在MP5号监测点,为5.5%。后端施加水雾,工况11实验值与模拟结果偏差主要集中在20%以内,MP20号监测点实验与模拟结果偏差超过20%。按照误差低于20%数据判断[13],本文采用建立的细水雾抑爆模型可满足分析要求。

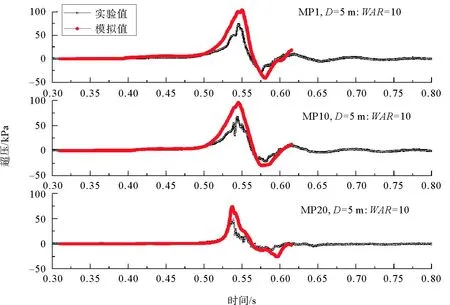

图2 为工况3在水雾施加量为10 L/min条件下,通道内气体爆炸超压值随时间变化的趋势的实验与模拟对比图,图中从上到下分别为通道内MP1、MP10及MP20 测点处的结果比较。图中可以看出狭长通道内MP1、MP10及MP20 测点处的爆炸超压随时间变化趋势与实验测试结果相同,均为“压力缓慢提升-快速升至最大正超压-快速降至最大负超压-波动并趋于常压”。

图2 水雾施加位置变化下不同监测点处超压对比(工况3)

对比3个测点的最大爆炸超压值并与未施加水雾工况1进行对比发现,在腔体前端即D=0 m位置处施加细水雾,水雾施加后通道内爆炸超压呈现出多波峰形态,薄膜破裂时产生的泄放压力P1数值较小,受泰勒不稳定效应影响,火焰传播至整个腔体时产生的P2超压波峰占超压波动的主导地位且波峰明显增强,高于未施加水雾数值。这是由于在腔体前端施加细水雾后,细水雾的存在使得火焰的发展初期受到动量的扰动作用,使得火焰发生变形产生更强的湍流作用,进而导致火焰速度和压力明显提升[14]。对比实验测试结果与FLACS模拟计算结果可以看出,由于模型引入了水雾施加对腔体湍流影响的燃烧增强因子F1,使得模型模拟预测的超压波变化趋势及最大超压等与实验结果基本一致。

图3 为工况11即后端D=5 m位置处施加细水雾,通道内气体爆炸超压值随时间变化的趋势的实验与模拟对比图,相比工况3前端施加细水雾,后端施加细水雾可有效减少通道内气体爆炸超压值,对腔体内的爆炸超压波峰有一定的控制效果。

图3 水雾施加位置变化下不同监测点处超压对比(工况11)

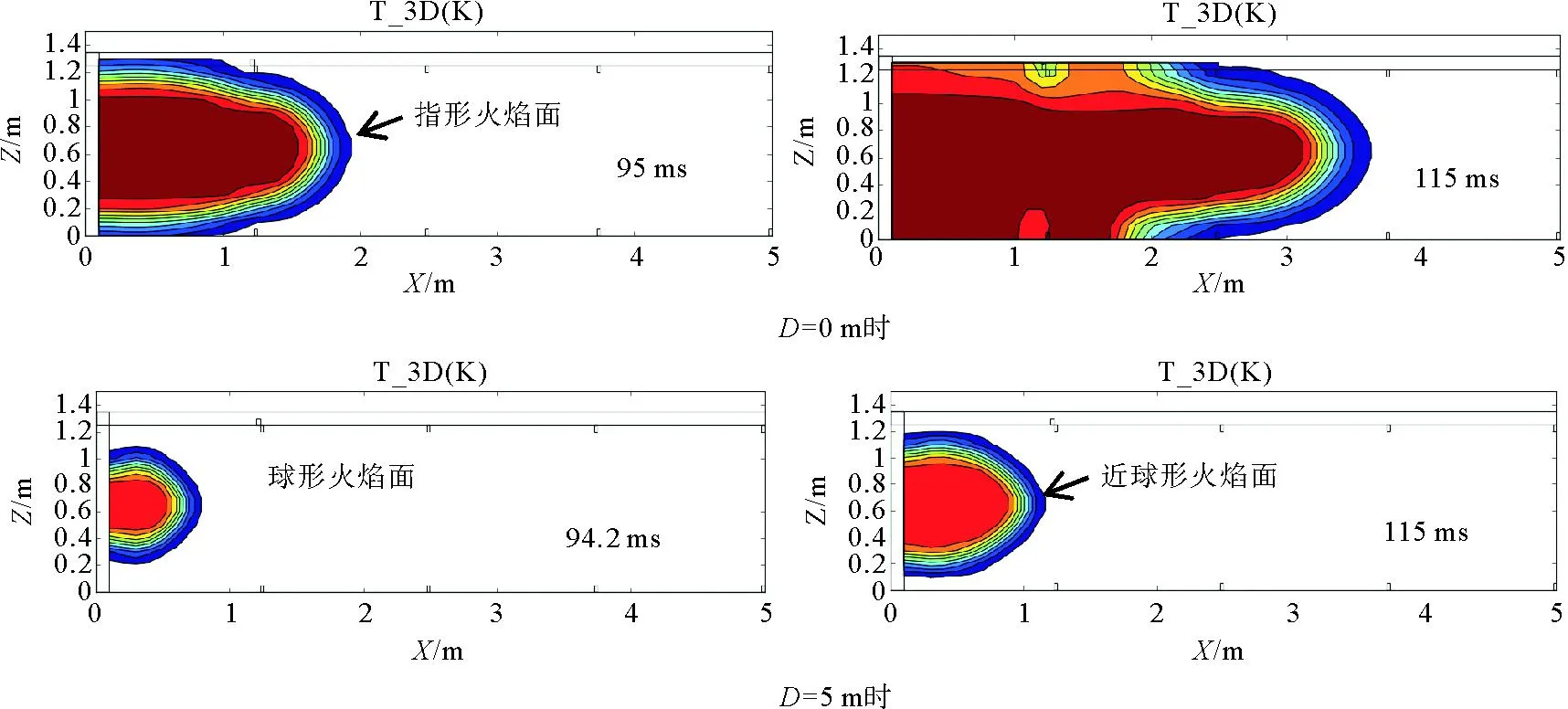

图4为前端水雾覆盖与后端水雾覆盖腔体内气体燃烧初期的火焰表面模拟结果比对。图中从上到下分别为D=0 m、D=5 m情况下,点火后不同时刻火焰燃烧模拟结果,从图中可以看出,前端覆盖水雾(D=0)比后端覆盖水雾(D=5)火焰传播区域更大,燃烧速度更快,这是由于水雾的存在使得火焰的发展初期受到动量的扰动作用增强,火焰的发展由球面型传播快速转变为指型传播,并在火焰穿透水雾区域时变为不规则火焰形态。

图4 前端施加水雾与后端施加水雾火焰面比较

2.1.2 细水雾覆盖区域变化对通道爆炸超压影响

图5为不同水雾覆盖区域起始位置距点火点距离D变化对通道内气体爆炸后果模拟结果比对,D分别为0,1,2,3,5m。图中从上到下分别为通道内MP1、MP10及MP20 测点处的爆炸超压随时间变化结果,从图中可以看出,随着D的增加即水雾起始位置距点火点距离的增加,3个测点处的爆炸超压峰值出现时间明显延后,且爆炸峰值超压逐渐减弱。这是由于随着D的增加,火焰的发展初期受水雾施加的影响降低,当火焰传播到水雾区域时,速度已明显提高,此时水雾破碎冲击及蒸发效应越来越明显,对通道爆炸超压减弱影响越来越大。

图5 水雾施加位置变化下不同监测点处超压对比

2.2 细水雾流量对爆炸冲击后果的影响

2.2.1 前端施加水雾

图6为前端施加细水雾,细水雾覆盖区域起始位置距点火点距离D为0时,不同细水雾流量变化对通道内气体爆炸后果模拟结果比对,细水雾流量分别为0,5,10,15,20 L/min。从图中可以看出,通道前端施加细水雾时,随着WAR的增加MP1、MP10及MP20 等3个测点处的爆炸超压峰值出现时间明显提前,且爆炸峰值超压逐渐增加。这是由于随着WAR的增加,腔体内的细水雾颗粒也随之增加,对火焰发展初期的扰动作用也更为强烈,使得火焰发生变形并形成更强的湍流作用,燃烧增强因子F1的值也越大,进而导致爆炸压力的提升。

图6 前端水雾覆盖雾流量变化下不同监测点处超压对比(D=0)

2.2.2 后端施加水雾

图7为后端施加细水雾,细水雾覆盖区域起始位置距点火点距离D为5时,不同细水雾流量变化对通道内气体爆炸后果模拟结果比对,细水雾流量分别为0,5,10,15,20 L/min。从图中可以看出,通道后端施加细水雾时,随着WAR的增加MP1、MP10及MP20 等3个测点处的爆炸超压峰值出现时间较为接近,且爆炸峰值超压逐渐减少。这是由于D为5位置处,腔体内的火焰燃烧得到充分发展,当火焰传播到水雾区域时,速度已明显提高,此时随着WAR的增加,腔体内的细水雾颗粒也随之增加,水雾破碎冲击及蒸发效应越来越明显,对通道爆炸超压抑制效应越来越大。

图7 后端水雾覆盖雾流量变化下不同监测点处超压对比(D=5)

2.3 不同初始浓度气体细水雾施加后爆炸后果的影响

2.3.1 通道爆炸超压

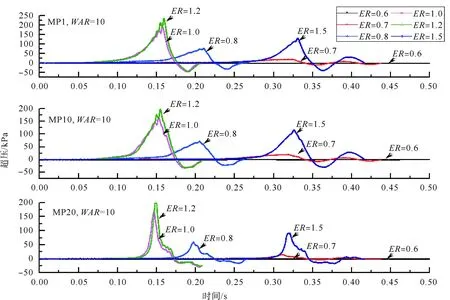

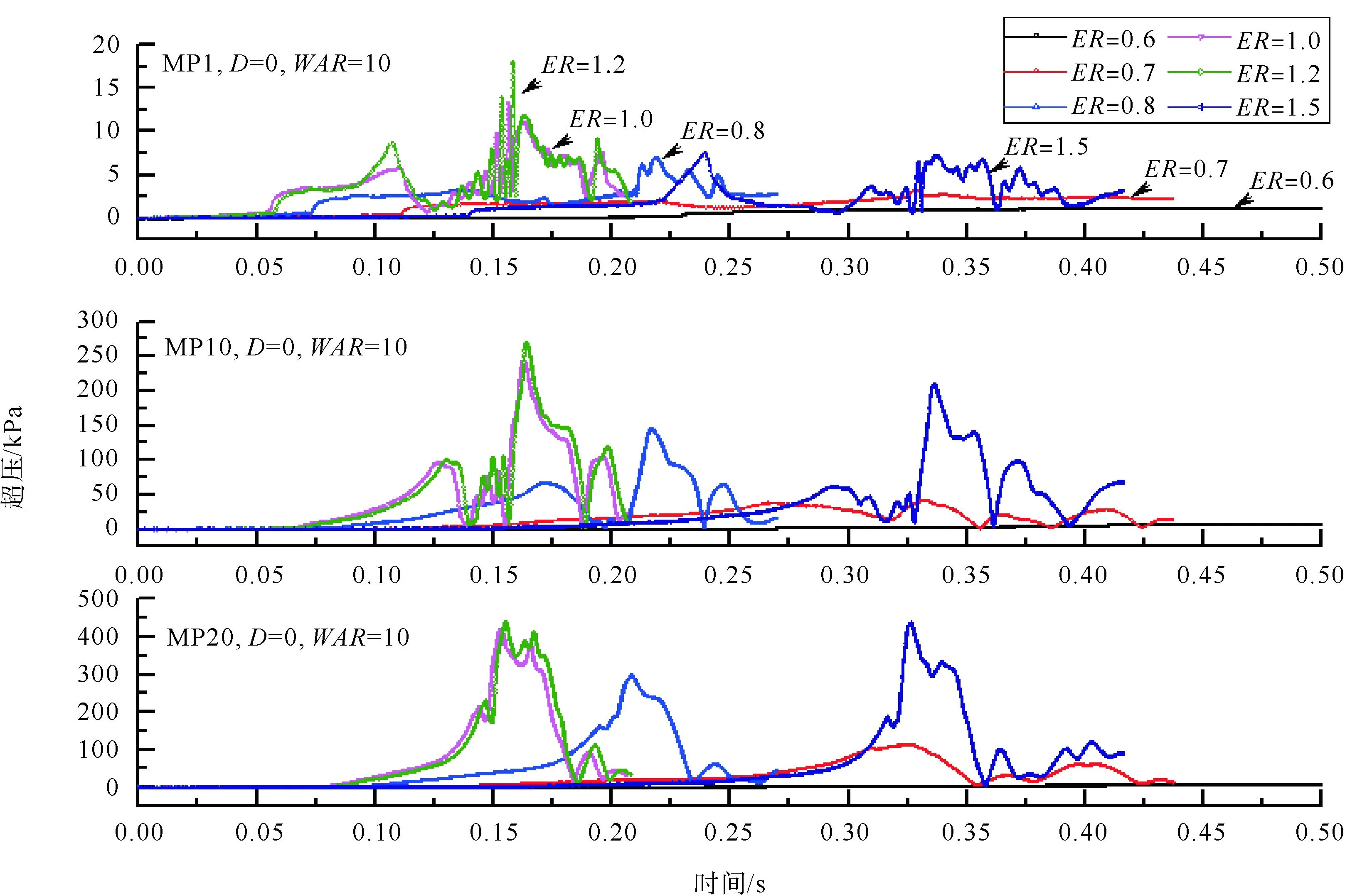

图8是细水雾覆盖在通道前端,水雾覆盖区域起始位置距点火点距离D为0时,固定流量的细水雾与不同气体初始浓度共同作用下的污水系统内气体爆炸后果模拟结果比对,图中从上到下分别为通道内MP1、MP10及MP20 测点处的结果比较。图中可以看出当通道内燃料当量比浓度从0.6变化至1.5,3个测点处爆炸峰值超压产生时间呈现为“先变早再延后的趋势”。图中可以看出随着初始浓度值的增加,峰值超压值“先增加后减少”。

图8 水雾施加量不变(WAR=10),气体浓度变化下不同监测点处爆炸超压后果

2.3.2 火焰传播速度影响

图9是细水雾覆盖在通道前端,水雾覆盖区域起始位置距点火点距离D为0时,固定流量的细水雾与不同气体初始浓度共同作用下的污水系统内火焰传播速度模拟结果比对。图中可以看出当通道内燃料当量比浓度从0.6变化至1.5,3个测点处爆炸峰值超压产生时间呈现为“先变早再延后的趋势”。图中可以看出随着初始浓度值的增加,峰值超压值“先增加后减少”。

图9 水雾施加量不变(WAR=10),气体浓度变化下不同监测点处速度变化

3 结论

对狭长通道内水雾抑制油气爆炸特性进行研究,研究了水雾覆盖区域、喷雾流量、可燃气初始浓度等因素下石化污水系统内油气爆炸后果变化规律影响,建立了水雾抑爆评估模型,主要结论如下。

a) 前端施加细水雾使得腔体波峰P2超压波峰增强,由未施加水雾的90 kPa增加到约200 kPa, 而在后端施加细水雾腔体内部爆炸超压被显著抑制,爆炸超压降低约30%。

b) 固定覆盖区域下随着水雾起始位置距点火点距离D的增加,通道内爆炸超压峰值出现时间明显延后,且爆炸峰值超压逐渐减弱。前端施加细水雾时,随着喷雾流量的增加爆炸超压峰值出现时间明显提前,且爆炸峰值超压逐渐增加;而后端施加细水雾时,规律相反。

c) 固定水雾流量下,随着可燃气初始燃料配比增加,通道内爆炸超压峰值呈现先增加后逐步减小、超压峰值产生时间距点火时间呈现先减小后增大的趋势。

d) 建立的水雾抑爆评估模型,与实测结果偏差主要集中在20%以内,可为石化污水系统内油气爆炸抗冲击设计及应急处置技术评估提供支持。