机场道面水平钻孔注浆材料的制备与性能研究

2024-02-05方学东刘雨星冯自立

方学东,魏 江,刘雨星,冯自立

(1.中国民用航空飞行学院 机场学院, 四川 德阳 618307;2.四川省民航机场智慧运营与运维工程研究中心, 四川 德阳 618307)

0 引言

近年来,我国民航事业飞速发展,《“十四五”民用航空发展规划》开启了多领域民航强国建设新征程[1]。2019年发布的《民用机场道面评价管理技术规范》、《民用机场飞行区技术标准》等规范对运输机场的飞行区运行管理提出了更高的要求,而亟待解决且最为重要的是对机场跑道中线灯的加密改造,以更好地保障夜间航班安全起降的需要。

目前,民用机场助航灯光改造工程普遍采用水泥混凝土道面刻槽、切缝或沥青道面刨铣,然后埋管铺设管线的方式,但此类方式会造成道面损坏,存在较大安全隐患[2]。通过采用水平定向钻技术在跑道下基层进行定向钻孔铺设管线安装灯具,代替传统表面刻槽等方式,可避免对面层造成破坏。使用水平定向钻技术在跑道下基层钻孔势必会影响基层结构,可能会造成跑道道面板底脱空及一系列其他病害,因此需要对水平钻孔进行注浆回填以稳定道面结构,防止支撑劣化。

目前,机场工程领域对于注浆材料的选择没有统一标准,在其他工程领域,将硅酸盐水泥(P.C)和硫铝酸盐水泥(R·SAC)的优势结合,制备性能适用于特定工程的注浆材料成为国内外学者的研究方向。张鑫等[3]采用新型试验方法研究不同复配比例的硅酸盐-硫铝酸盐复合水泥浆液黏度时变特性和凝结变形特性,并结合微观特性进行分析,为实际工程中的应用提供理论支撑。杨清等[4]针对硅酸盐-硫铝酸盐复合水泥的凝结时间、抗压强度利用等温量热仪、综合热分析仪(TG-DSC)、扫描电镜(SEM)、X射线衍射仪(XRD)进行综合分析,发现SAC掺量仅为10%时,凝结时间、早期及后期抗压强度均得到改善,复合胶凝体系的早期水化速率和放热量高于单组分水泥。王博等[5]对硅酸盐-硫铝酸盐复合水泥凝胶体系中掺加硅灰和硅渣展开研究,发现可以明显提高复合胶凝体系后期的抗压强度、抗折强度和流动度,为实际施工提供最优配比。

本文从实际机场水平注浆材料需求出发,对复合硅酸盐水泥和硫铝酸盐水泥进行复配,并辅以机制砂、水和聚羧酸高效减水剂,制备适用于机场不停航施工、面向机场跑道水平钻孔回填的硅酸盐-硫铝酸盐复合水泥砂浆,并进行相关室内试验对注浆材料的各项工作性能进行研究,获得满足工程注浆材料的具体配合比。研究成果可用于机场跑道水平钻孔注浆回填工程的推广应用。

1 不停航施工特点及材料要求

不停航施工指的是机场在不关闭或某一时间段内关闭但依旧按照航班计划起降航空器的情况下,在飞行区范围内进行工程施工[6]。水平定向钻工艺及注浆工程不能影响机场正常运行,因此只能在夜间进行施工。由于施工时间较短,任务较重,对注浆材料各项性能参数要求严格,材料的选择需要考虑流动性、凝结时间、固结体抗压强度等多种因素。

1) 项目施工有效作业时间短。

全国各机场航班时刻安排不同,施工作业时间也不尽相同,通常是在0∶00 AM以后开始,客货吞吐量大,较为繁忙的机场开始施工的时间需要在1∶00 AM以后甚至更晚[7]。在航空器起飞或者着陆前1h,施工单位应当清理恢复现场,填平、夯实沟坑,施工人员、机具、车辆撤离施工现场。因此不停航施工作业时间只有6~7 h,水平定向钻机从道肩开孔至跑道中线整个流程在4 h左右,开孔完成后立即注浆回填,因此要求注浆材料初凝时间在60~90 min,终凝时间在120 min内,且需要初凝时间与终凝时间的间隔尽可能短,实现“直角稠化”[8],满足机场在不停航施工结束后马上有飞机起降的特殊性。

2) 安全性要求高

基层在机场道面的主要作用为提高道面结构承载力,通过改善土基的受力状态延缓累积塑性变形,改善面层的受力条件,使面层得到均匀、稳定的支撑,保障航空安全运营。经ABAQUS有限元仿真演算后决定于道面下基层钻孔注浆,水平注浆孔为30 m,需要注浆机提供一定压力和砂浆保持高流动度才能完成。流动度较低时,浆液容易在下基层堵塞,继续注浆易造成面层隆起的现象[9]。《民用机场水泥混凝土道面设计规范》要求飞行区指标Ⅱ为E,下基层材料为水泥稳定料粒时,7 d浸水抗压强度不小于2.5 MPa。注浆后次日机场通航,因此选择测试砂浆24 h抗压强度。

根据水泥水化的特点,水泥基注浆材料普遍存在流动性、凝结时间及抗压强度不协调的矛盾。当注浆材料的水灰比较高时,水泥颗粒可以更好地分散,水泥之间的阻力下降,相应浆液的流动性提高。但是在水灰比较高情况下,水泥颗粒间距会增大,水化反应生成产物形成网状絮凝结构时间增加,孔隙率增大,导致注浆材料凝结时间延长,抗压强度降低[10]。在机场不停航施工的前提下,制备面向机场道面水平钻孔注浆材料、调控各项工作性能之间的平衡来满足工程要求已成为研究重点,故从机场不停航施工特点及工程需要出发,着重考虑材料存在的矛盾,通过大量试验制备出普适于机场不停航施工的注浆材料。

2 试验

2.1 原材料

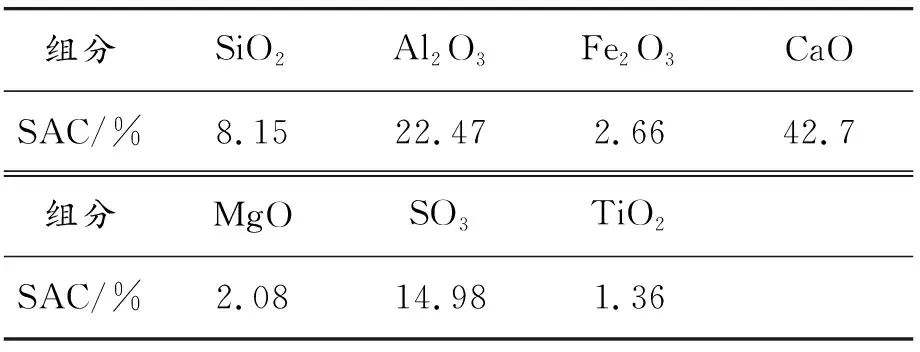

选用的水泥为复合硅酸盐水泥(P.C42.5R)和快硬硫铝酸盐水泥(R·SAC 42.5),减水剂为聚羧酸高效减水剂,其他常见材料为粒径0.5 mm以下的机制砂及自来水。SAC矿物组成如表1所示。

表1 硫铝酸盐水泥的矿物组成

在复合水泥中掺加机制砂可以改善注浆材料的流动性,但砂的粒径较大时,反而会在基层30 m长的孔洞内造成浆液堵塞,故在试验中选择 0.5 mm以下的中细砂作为骨料。水泥砂浆在建筑施工中水泥和砂的比例通常在1∶3左右,砂的比例增加反而会导致注浆材料的抗压强度降低[11]。因此,试验中水泥和砂的比例设置为1∶1,掺加一定量的机制砂会适当减少水泥用量,在工程中具有一定经济性。

2.2 试验方案设计

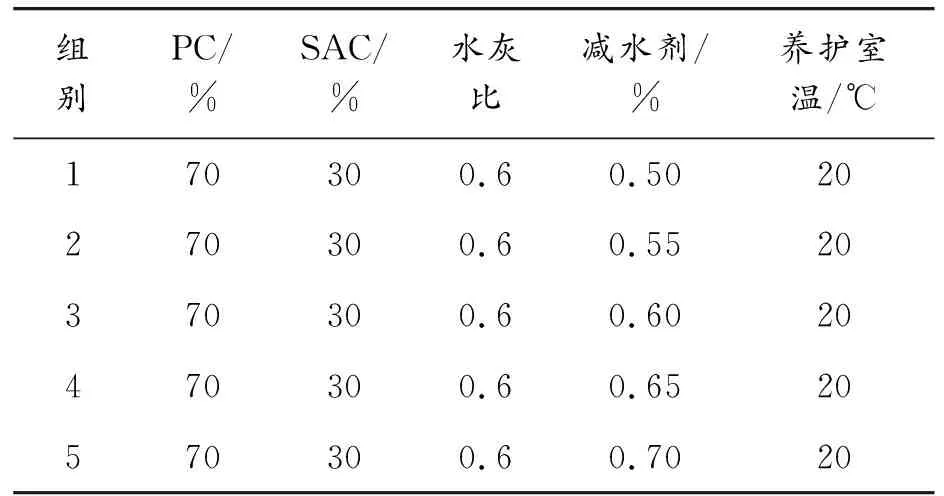

在制备面向机场跑道水平钻孔注浆材料时,分别考虑硅酸盐水泥和硫铝酸盐水泥2种胶凝材料的比例、水灰比、减水剂掺量的变化对注浆材料工作性能的影响。在研究硅酸盐水泥和硫铝酸盐水泥的比例对注浆材料工作性能影响时,从9∶1设置至1∶9,共9种情况;研究水灰比时,水灰比分别设置为0.45、0.5、0.55、0.6;减水剂掺量为胶凝材料的比例分别为0.5%、0.55%、0.6%、0.65%、0.7%。其中,水灰比为0.6,在研究2类水泥比例时,试验方案如表2所示。研究减水剂掺量方案如表3所示。

表2 水灰比0.6时胶凝材料配比试验方案

表3 水灰比0.6时减水剂掺量方案

2.3 测试方法

凝结时间:用于机场跑道水平钻孔的注浆材料凝结时间的测定参考《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346—2011)水泥净浆凝结时间测试方法。使用维卡仪及配件测试初凝针、终凝针沉入一定深度所需要的时间即为浆液的初凝、终凝时间。

流动性:浆液流动性测定参考《混凝土外加剂匀质性试验方法》(GBT8077—2012),计算截锥圆模提起后,计算浆液30 s时在玻璃板上流淌部分相互垂直的2个方向的最大直径,取平均值作为浆液的流动性。

稳定性:浆液析水率测定参考《水工建筑物水泥灌浆施工技术规范》(SLT 62—2020),取100 mL浆液倒入量筒中,接近100 mL时用移液管准确加至100 mL刻度。静止2 h后,读取析出清水和下部浆液分界面对应刻度进行计算。

抗压强度:抗压强度测定参考《基础工程注浆用水泥浆抗压强度试验方法》,制作试模为70.7 mm×70.7 mm×70.7 mm的立方体24 h后采用压力试验机进行测定。

3 试验结果与分析

3.1 PC和SAC比例对注浆材料性能的影响

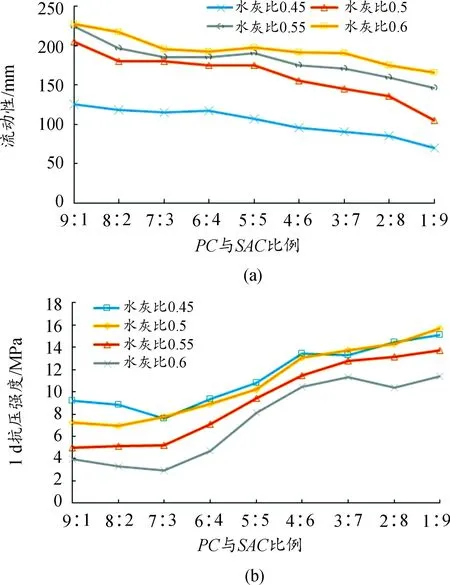

根据试验测试结果,绘制出2类水泥比例对流动性、24 h抗压强度的影响,如图1所示。

图1 PC与SAC比例对流动性及1 d抗压强度的影响

由图1可得知,随着硫铝酸盐水泥比例的增加,不同水灰比下的复合水泥砂浆流动性均呈现缓慢降低的趋势,硫铝酸盐水泥用量越多,对复合水泥砂浆的流动性作用越明显。复合水泥砂浆的流动度主要和水泥颗粒的细度有关,相比于硅酸盐水泥,硫铝酸盐水泥细度越大,比表面积就越大,同一水灰比下流动性越差[13]。因此,在同一水灰比下,随着硫铝酸盐水泥比例增大,复合水泥砂浆的流动性降低。以水灰比0.6为例,流动性保持在166~228 mm,总体研究表明,两类水泥比例对复合水泥砂浆流动性影响较小。

随着SAC比例的增加,复合水泥砂浆1 d抗压强度不断增高,PC和SAC比例在7∶3~4∶6时,强度上升的趋势较为明显,这是由于复合水泥砂浆早期强度主要来源于SAC水化。SAC作为主要的活性掺合料,可以增加混凝土的早期强度和耐久性,同时降低热量产生和开裂倾向,硫铝酸盐水泥中的硫酸根和硅酸盐水泥中的氢氧根可以反应生成硅酸盐,产生相应的化学反应热,从而加速硬化过程,提高混凝土的早期强度[14-15]。

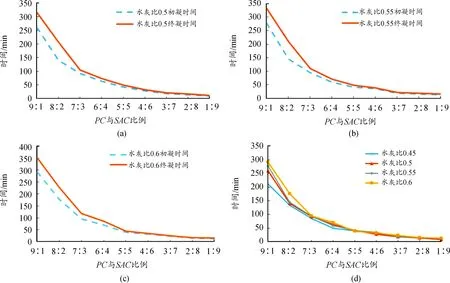

PC与SAC比例对砂浆凝结时间影响较为明显,以水灰比0.45为例,当SAC比例在90%时,初凝时间最低可达8 min,SAC比例在10%时,初凝时间最高,可达292 min,因此可根据工程条件的不同,通过调节PC和SAC配比来精准控制凝结时间。随着SAC比例的增加,凝结时间在不断降低,初凝时间与终凝时间的间隔也在缩短,趋势如图2所示。当PC∶SAC=7∶3时,初终凝时间间隔在30 min以内,当SAC比例和PC相同或更高时,初凝时间与终凝时间的间隔在10 min以内。

图2 水灰比0.45时PC和SAC比例对 凝结时间的影响

出现这种现象主要是由于PC中的缓凝成分与SAC中的硫铝酸钙经水化反应生成钙矾石,使得复合水泥砂浆加速水化凝结过程,生成氢氧化铝凝胶。氢氧化铝凝胶会和PC水化产物氢氧化钙迅速反应生成钙矾石,加速复合水泥砂浆的凝结[16]。

3.2 水灰比对注浆材料性能的影响

砂浆的流动性是工程建设中十分重要的指标,不同水灰比对于复合水泥砂浆的流动性展现出相应的影响。经试验比较,并由图1的数据发现,水灰比在0.45时,砂浆流动性较差,工作性能不佳,但随着水灰比升高至0.5后,砂浆的流动性得到了明显提高。这是因为在高水灰比的情况下,水泥颗粒之间的阻力较小,水泥颗粒在溶液中很容易自由分散,颗粒之间的相互作用力减弱,水泥颗粒之间空隙的填充也会变小,进一步降低了复合水泥砂浆的内聚力和内摩擦力,提高了砂浆的流动性[17]。在实际工程项目中,需要根据具体情况和要求来选择合适的水灰比,以获得最佳的复合水泥砂浆流动性表现,并通过实验选择最佳的水灰比水平,为工程施工提供依据和保障。

水灰比的增加对复合水泥砂浆抗压强度具有一定的减弱作用,加水量越大,水泥颗粒之间的相互作用力越弱,导致水泥砂浆中的颗粒不易相互固定,水泥颗粒水化后毛细孔数量增多,孔隙率增大,导致砂浆抗压强度下降。同时,当水灰比增加时,水含量增加将导致水化反应受到限制,可能使水泥砂浆中部分水泥颗粒不能得到充分水化,最终导致水泥砂浆的强度降低[18]。水灰比在0.45及0.5时,砂浆1 d抗压强度几乎相同,但随着水灰比的提高强度有所下降;在水灰比为0.6的情况下,1 d抗压强度最低在2.93 MPa,但也达到跑道下基层抗压强度要求。

图3主要显示了不同水灰比对复合水泥砂浆凝结时间的影响和初凝时间。可以发现,影响趋势大致相似,当水灰比过高时,过多的水分稀释了复合水泥砂浆的浆体,降低了其粘度,进而导致水泥水化反应缓慢。但随着硫铝酸盐水泥的掺加,能够带来更快的水化反应速度,从而抵消了水灰比的影响。因此,不同水灰比对复合水泥砂浆凝结时间的影响可通过掺加适量的硫铝酸盐水泥而得到平衡。

图3 不同水灰比凝结时间及初凝时间

3.3 外掺剂比例对注浆材料性能的影响

研究减水剂比例对复合水泥砂浆的影响时,复合硅酸盐水泥和硫铝酸盐水泥的比例为7∶3,水灰比为0.6,减水剂比例设置为0.5%、0.55%、0.6%、0.65%、0.7%共5个水平,试验结果如图4所示。

图4 减水剂比例对复合水泥砂浆性能的影响

在PC、SAC比例及水灰比确定时,随着减水剂比例的增加,流动性逐步增强。其作用原理是通过改变水泥材料的表面电荷,水泥颗粒之间的相互排斥力降低,从而减少水泥颗粒之间的吸引力,使得颗粒更加分散,形成更高的比表面积,影响水泥与水之间的化学反应及水泥颗粒的排列状态[19]。减水剂比例超过0.6%时,复合水泥砂浆流动性已无变化,在减水剂比例超过0.6%时,作用并不明显,说明此时减水剂掺量已经超过最佳掺配比例[20]。

适量添加减水剂可以减少材料中水的含量,提高注浆材料的流动性,降低注浆材料的水灰比,从而提高注浆材料的强度。由图4可知,减水剂比例增加时,复合水泥砂浆24 h抗压强度也在提高,但减水剂比例超过0.7%时,强度反而下降,这是由于减水剂的掺量过多反而会影响材料的粘结性能。因此在实际应用中,需要根据具体应用环境和材料性能来选择合适的减水剂类型和添加剂掺量,以最大限度地发挥减水剂的效果,提高注浆材料的强度,满足工程需求。

4 最佳配合比确定

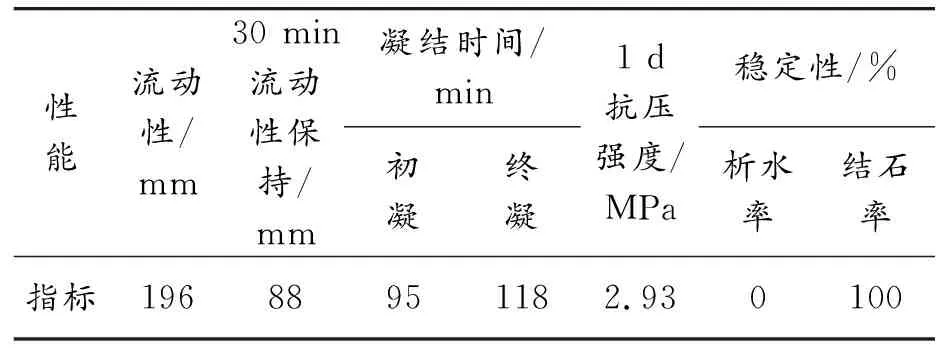

多项试验结果表明,硅酸盐-硫铝酸盐复合水泥砂浆的流动性、凝结时间和抗压强度等工作性能均符合机场不停航施工的要求,且复合水泥砂浆是制备注浆材料的经济可行性方案之一。综合考虑各类因素,将机场小孔径水平注浆最佳硅酸盐-硫铝酸盐复合水泥砂浆材料配合比列举于表4中,其工作性能参数如表5所示。

表4 最佳注浆材料配合比

表5 最佳注浆材料工作性能参数

在上述注浆材料配合比设计下,复合水泥砂浆呈现极佳的流动性,且在混合后30 min内持续保持稳定的流动性。这确保了在注浆过程中,浆液不会因流动性损失而导致孔洞堵塞。然而,注浆材料的流动性和凝结时间之间存在一定矛盾。若因效率持续缩短凝结时间,材料的流动性也会在较短时间内受到影响。为了确保注浆的顺利进行,PC与SAC比例建议设置在7∶3。在此情况下,终凝时间仍将保持在2 h以内,符合现场施工要求。

5 注浆效果评价

5.1 模拟基层水平钻孔试件

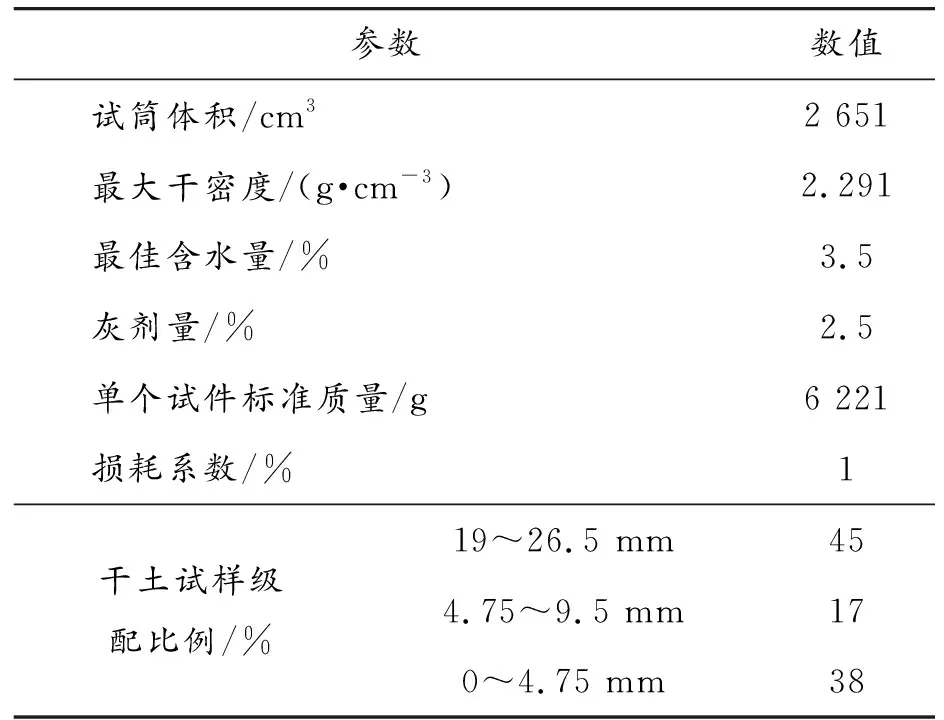

为更好地测试复合水泥砂浆注浆对道面下基层抗压强度的影响,从下基层配合比设计出发,进行圆柱体抗压强度试件制作,使用预埋件对其填充模拟钻孔过程,在强度试件养护第6天时进行注浆,并在第7天测试抗压强度。此方式不仅可以测试钻孔对抗压强度的影响,还可以测试复合水泥砂浆1 d注浆效果。试验中选取预埋件直径分别为2、4、6、8 cm。图5为2 cm孔径钻孔及注浆过程。表6显示了无侧限抗压强度试验相关参数。

图5 预埋件直径2 cm钻孔及注浆过程示意图

表6 无侧限抗压强度试验相关参数

图6显示了不同孔径注浆前后试件强度变化趋势。《民用机场水泥混凝土道面设计规范》要求飞行区指标Ⅱ为E、F时,下基层水泥稳定料粒7 d浸水抗压强度不小于2.5 MPa。试验试件原始强度为2.71 MPa,随着孔径的增大,试件抗压强度不断降低,但在注浆完成后各孔径试件抗压强度均得到恢复改善。当孔径为8 cm时,强度完全损失,降低至0.7 MPa,然而在复合水泥砂浆注浆完成后,恢复至2.53 MPa,符合规范要求。当孔径为2 cm 时,在未注浆情况下进行测试,强度在 2.59 MPa,强度损失较小。因此,在现场进行施工时,为保护下基层结构及强度,开孔尺寸应尽可能缩小,这样不仅可以降低钻孔对基层的破坏,也可减少复合水泥砂浆材料用量,提高经济效益。

图6 不同孔径下注浆前后强度

5.2 现场试验检测

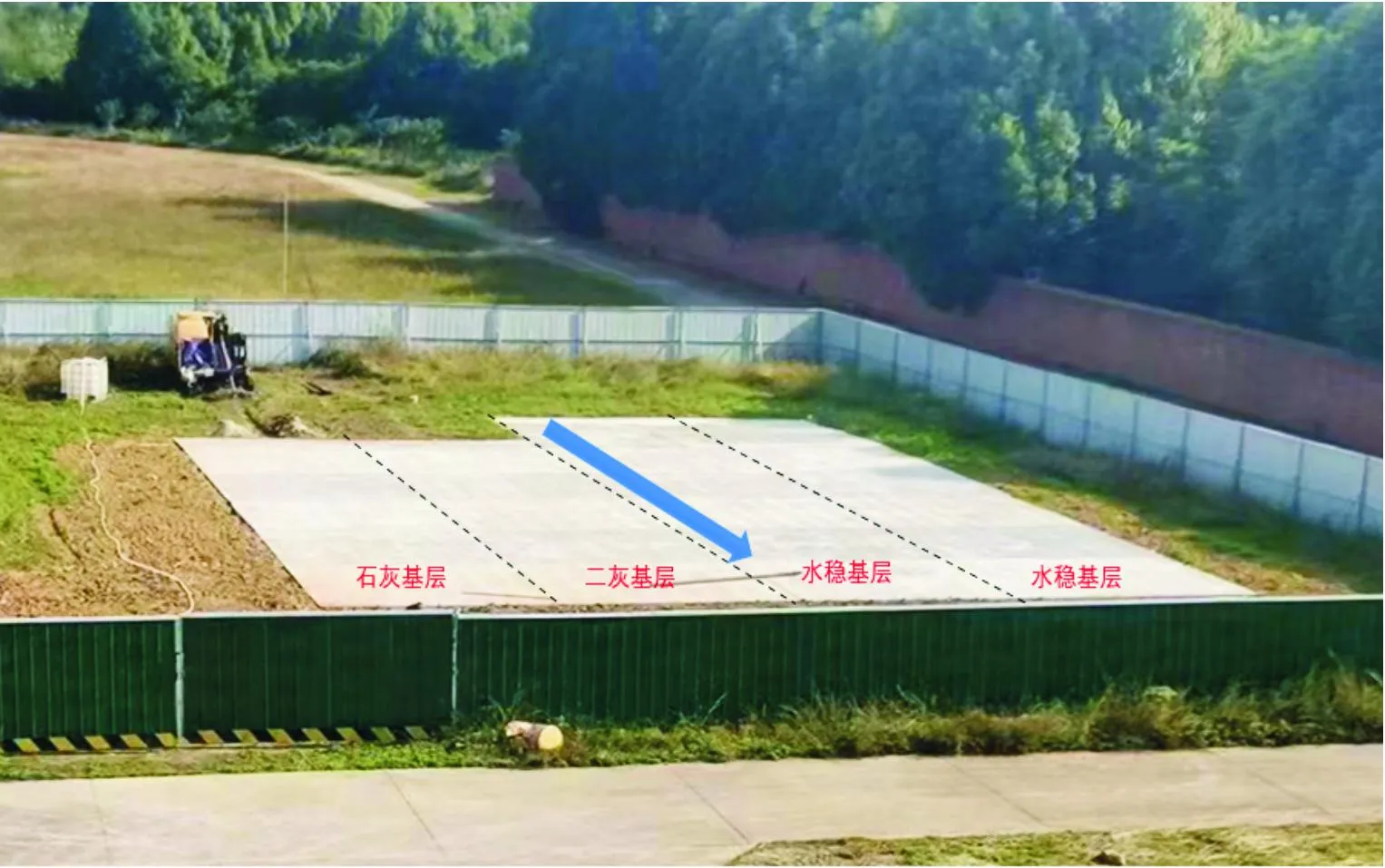

为更好地验证复合水泥砂浆材料的实用性及注浆效果,在现场试验段下基层进行模拟直径10 cm钻孔、注浆过程。图7为试验段现场,箭头所示为横向半幅跑道,方向为道肩至跑道中线位置,下基层分为水泥稳定碎石、石灰稳定碎石、石灰-粉煤灰稳定碎石3类。

图7 试验段现场

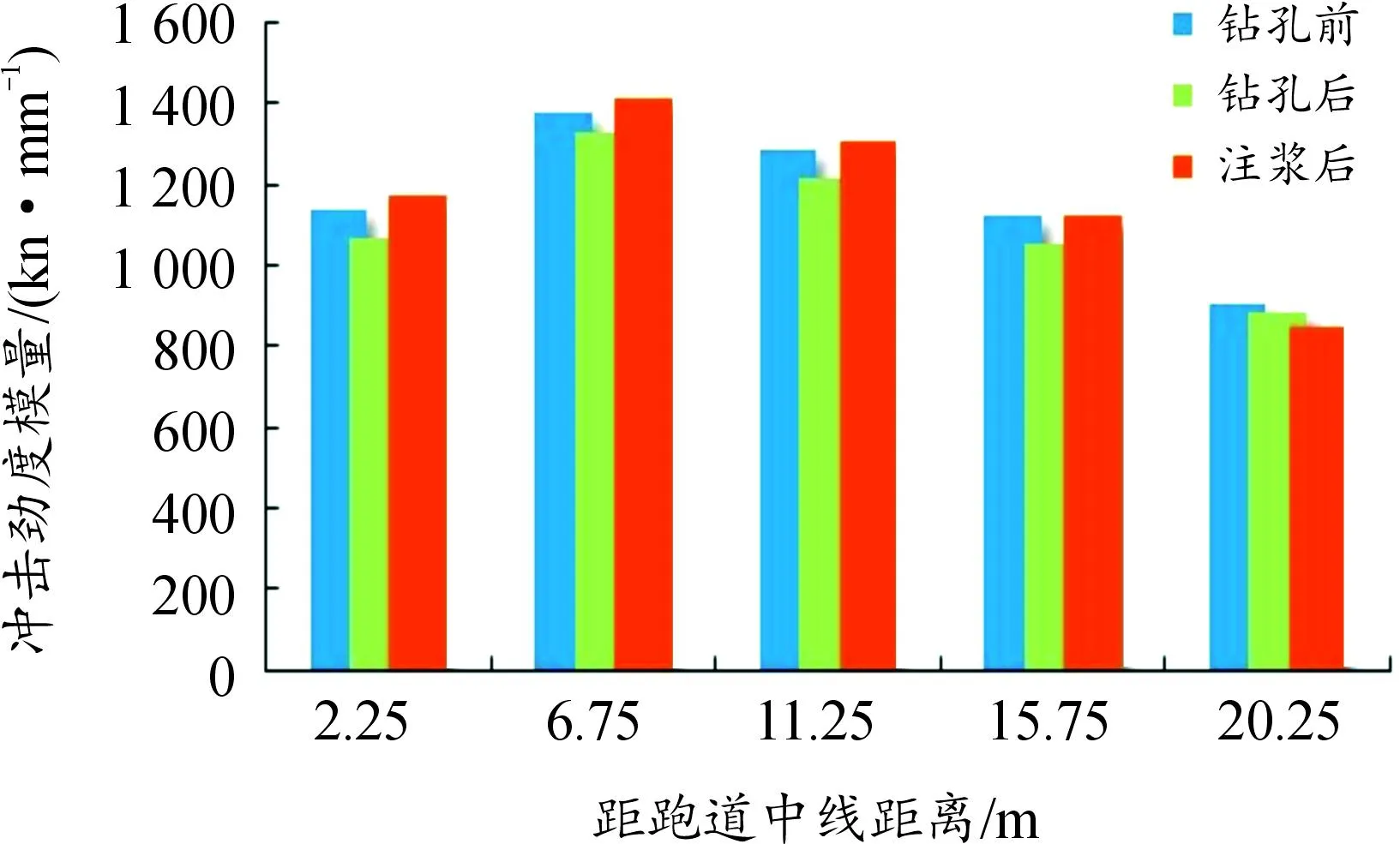

5.2.1 重锤式弯沉仪(HWD)

重锤式弯沉仪是一种用于测量道面变形和沉降的设备。重锤自由落下后会感知到道面的变形程度,传感器记录并测量重锤自由落地到达不同测试点时的反弹高度,根据反弹高度的变化推断出道面沉降和变形情况,获得当前位置的冲击劲度模量,从而推算出基层顶面反应模量[21]。试验中选择在钻孔前后以及注浆后进行测试,检验复合水泥砂浆注浆效果。

图8中钻孔前后及注浆后的冲击劲度模量变化侧面反映了道面结构的稳定性,经回填注浆过后,道面质量得到改善。在距跑道中线2.25 m位置,钻孔之前冲击劲度模量为1 137.5 kN/mm,经过钻孔后下降至1 066.9 kN/mm,使用复合水泥砂浆注浆完成后,冲击劲度模量为1 175.3 kN/mm,相比钻孔前后得到了一定恢复。在距跑道中心位置6.75、11.25、15.75 m处,注浆后的冲击劲度模量相比于钻孔前分别提高了2.1%、1.6%、0.2%,数据侧面反映了注浆后道面承载力的提高。

图8 钻孔前后及注浆后冲击劲度模量

但在距离跑道中心距离20.25 m处,即靠近道肩位置,冲击劲度模量有所下降,这是由于该位置靠近注浆开始处,注浆过程中需要进行钻孔和封孔等操作,因此会破坏道面原有材料结构和相互作用,从而导致复合水泥砂浆不完全填充,引起冲击劲度模量降低。

5.2.2 探地雷达

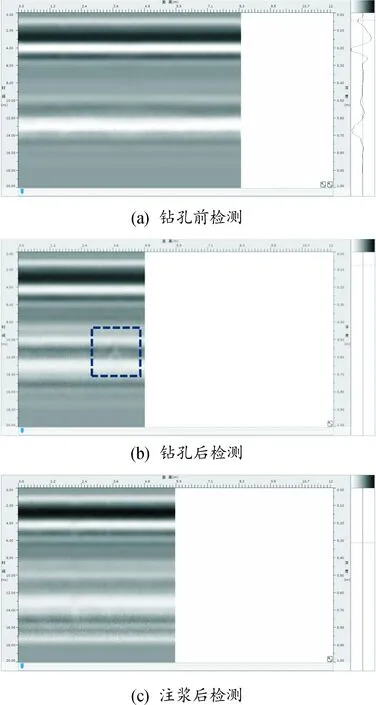

探地雷达是一种基于电磁波技术探测地下物质结构与特征的无损检测设备。其工作原理是发射高频电磁波并接收其反射信号,通过对信号反射参数分析获得地下物质的空间分布和形态信息[22]。此次试验中,利用机场道面检测用探地雷达设备在注浆后进行检测,目的在于评估注浆后下基层填充情况,以及注浆是否会引起下基层脱空等问题,为机场道面工程提供可靠支撑。

图9为现场试验中某一位置钻孔前后以及注浆后的检测结果。图9(a)为试验前检测,证明道面状况良好,在进行小孔径钻孔之后,扫描图像出现波峰凸起,检测出下基层位置的确存在孔洞,见图9(b)。然而,经复合水泥砂浆注浆后下基层位置注浆效果良好,充填密实,见图9(c)。通过复合水泥砂浆注浆后,钻孔前产生的缺陷得到有效修复,同时强化了下基层的结构支撑和承载能力。检测结果证实了复合水泥砂浆在道面下基层结构加固中的有效性和可行性。

图9 探地雷达检测结果

6 结论

1) 硅酸盐-硫铝酸盐复合水泥砂浆具有凝结时间短、在一定区间内可调、流动性和稳定性好、早期抗压强度高等优点,是满足机场不停航施工要求、面向道面下基层水平注浆的普适性材料。

2) 硫铝酸盐水泥水化反应速率快,控制硅酸盐水泥和硫铝酸盐水泥的配比成为影响复合水泥砂浆凝结时间的关键因素。当PC和SAC的比例为7∶3时,复合水泥砂浆终凝时间在2 h内,且初凝距终凝时间间隔不超过30 min。

3) 水灰比和减水剂比例对复合水泥砂浆流动性影响较为显著。为确保适用于水平注浆,复合水泥砂浆应尽可能高的流动性,然而砂浆流动性的增强也会对凝结时间造成影响。最终,在保证水平注浆效果的前提下,将水灰比控制在0.6,减水剂比例设为0.6%,此时复合水泥砂浆流动性为196 mm,30 min流动性保持在88 mm。

4) 通过圆柱体强度试件模拟的钻孔注浆和现场试验段HWD、探地雷达检测,表明硅酸盐-硫铝酸盐复合水泥砂浆充填密实,对地下基层的强度和结构起到了改善和提高作用,保证了机场次日通航的安全性。