基于ICP-MS研究转炉钢渣微粉吸附镍和铅的动力学机理

2024-02-05徐修平徐维成于先坤浩1

徐修平, 徐维成, 于先坤, 陈 煜, 杨 刚, 张 浩1, , 6*

1. 金属矿山安全与健康国家重点实验室, 安徽 马鞍山 243000 2. 冶金减排与资源综合利用教育部重点实验室(安徽工业大学), 安徽 马鞍山 243002 3. 中钢集团马鞍山矿山研究院股份有限公司, 安徽 马鞍山 243000 4. 南京农业大学草业学院, 江苏 南京 210095 5. 中冶宝钢技术服务有限公司, 上海 201999 6. 安徽工业大学冶金工程学院, 安徽 马鞍山 243032

引 言

重金属镍是一种常见的致敏性金属, 会引起人体过敏发炎, 甚至会引发癌症; 血液中铅浓度超标会危害人的神经系统、 心血管系统和生殖系统, 造成终身性的危害[1-3]。 目前活性炭、 腐植酸、 沸石、 粉煤灰等是吸附法常用的含镍、 铅废水吸附剂[4-5], 但其存在价格昂贵且大量消耗一次资源的问题[6-8]。 钢渣是炼钢过程中产生的一种副产物, 具有比表面积大、 多孔、 化学活性高等特性, 被广泛利用, 可以成为吸附材料[9-10], 因此利用冶金大宗固废钢渣的特性用于吸附法可以解决上述难题。 杨刚等利用不同细度的三种钢渣微粉对Ni2+和Pb2+进行吸附。 结果表明, 在相同细度条件下, 转炉钢渣微粉的吸附效果明显优于铁水渣粉、 电炉渣粉[11]。

上述研究成果表明, 对于钢渣吸附重金属的研究普遍关注其性能, 而对于钢渣吸附的动力学研究较少, 因此本研究以转炉钢渣微粉为研究对象, 利用激光粒度仪、 电感耦合等离子体质谱仪、 比表面积与孔隙度吸附仪、 X射线荧光光谱仪等[12-13]测试转炉钢渣微粉的基本性质, 重点研究转炉钢渣微粉添加量、 重金属初始浓度、 溶液pH和吸附时间对转炉钢渣微粉吸附Ni2+、 Pb2+的效果, 结合吸附动力学与吸附等温线理论揭示转炉钢渣微粉对Ni2+、 Pb2+的吸附作用机理, 为处理镍、 铅重金属污染和工业废水处理提供技术支持与理论依据。

1 实验部分

1.1 材料与试剂

粒径为2 mm的转炉钢渣, 中国宝武钢铁集团有限公司; 硫酸(H2SO4)、 氢氧化钠(NaOH), 国药集团化学试剂有限公司; 电阻率为18.2 MΩ·cm的超纯水, 自制。

1.2 仪器

采用MITR-YXQM-2L型行星式球磨机(长沙米淇仪器设备有限公司), 7900型电感耦合等离子体质谱仪(ICP-MS)(安捷伦科技有限公司), LS-C(IIA)型激光粒度仪(LPSA)(珠海欧美克仪器有限公司), ASAP2460型全自动比表面及孔隙度分析仪(BET)(美国麦克仪器公司), S4 PIONEER 型X射线荧光分析仪(XRF)(德国布鲁克AXS有限公司), Quan-ta200 型扫描电子显微镜(SEM)(美国FEI公司)。

1.3 方法

1.3.1 材料制备

使用研磨罐和研磨球均为钢材质的行星式球磨机, 采用干法球磨(空气气氛), 研磨球与2 mm转炉钢渣的质量比为10∶1, 转速为400 r·min-1, 获得325目(筛余量≤1%)转炉钢渣微粉。

1.3.2 性能及表征测试

(1)吸附实验

实验所用的Ni2+、 Pb2+溶液分别由Ni(NO3)3、 Pb(NO3)2配置成浓度1 000 mg·L-1的储备液, 分别使用4%H2SO4和10%NaOH溶液调节初始pH值, 后续批次实验根据所需浓度需要对储备液进行稀释。 本实验采用单因素实验方式来确定其最佳的实验条件, 将溶液在(25±1) ℃, 转速180 r·min-1条件下, 在台式恒温振荡器中振荡实验所需时间, 用0.45 μm滤膜过滤后, 测定溶液中重金属离子浓度, 并且计算金属离子吸附量, 进行吸附动力学与吸附等温线拟合。 去除率、 吸附量分别见式(1)和式(2)。

去除率计算公式

E=100%×(c0-ce)/c0

(1)

吸附量计算公式

qe=V×(c0-ce)/M

(2)

式中:qe为转炉钢渣微粉对溶液中重金属离子的平衡吸附量, mg·g-1;c0为溶液中重金属离子的初始浓度, mg·L-1;ce为吸附平衡后溶液中重金属离子的浓度, mg·L-1;V为重金属溶液的体积, L;M为转炉钢渣微粉的质量, g。

(2)吸附动力学

以不同吸附时间对Ni2+、 Pb2+的吸附效果为研究对象, 利用准一级吸附动力学方程式(3)、 准二级吸附动力学方程式(4)和颗粒内扩散方程式(5)进行拟合[14]。

qt=qe×(1-e-k1×t)

(3)

(4)

qt=kd×t0.5+C

(5)

式中:qt为t时的吸附量, mg·g-1;qe为吸附平衡时转炉钢渣微粉对Ni2+和Pb2+的吸附量, mg·g-1;k1为准一级吸附动力学方程的常数, min-1;k2为准二级吸附动力学方程的常数g·mg-1·min-1;kd为颗粒内扩散模型的常数, g·min-1/2·g-1;C为反应边界厚度相关的常数。

(3)吸附等温线

以不同重金属溶液初始浓度对Ni2+、 Pb2+的吸附效果为研究对象, 采用Freundlich[式(6)]和Langmuir[式(7)]模型对转炉钢渣微粉对Ni2+和Pb2+的吸附数据进行拟合。

(6)

式(6)中:qe为平衡吸附量, mg·g-1;KF为Freundlich模型的吸附参数, L·g-1;ce为平衡时吸附质的浓度, mg·L-1;n的值表示吸附驱动力的大小或表面的不均匀性。

qe=(qm×KL×ce)/(1+KL×ce)

(7)

式(7)中:qe为平衡吸附量, mg·g-1;KL为Langmuir吸附平衡常数, L·mg-1;ce为平衡时吸附质的浓度, mg·L-1;qm为最大吸附量, mg·g-1。

采用ICP-MS测试重金属浸出浓度, LPSA测试粒度分布, BET测试孔结构, XRF测试化学成分。

2 结果与讨论

2.1 转炉钢渣微粉的性质

从表1可以看出, 转炉钢渣微粉的主要化学成分中CaO、 Fe2O3与SiO2的含量较高, 说明转炉钢渣微粉具有高碱富硅特性。 同时上述主要化学成分以固熔体的形成存在于转炉钢渣微粉中, 极大地限制了转炉钢渣微粉中金属元素浸出。

表1 转炉钢渣微粉的主要化学成分(w%)

从表2可以看出, 转炉钢渣微粉的粒径为3.33~41.60 μm, 并且d90/d10为12.49、 (d90-d10)/d50为2.59, 说明转炉钢渣微粉具有粒径小且分布较均匀的特点。 转炉钢渣微粉的孔结构包括比表面积、 孔容与平均孔径, 分别为6.18 m2·g-1、 0.027 mL·g-1与33.14 nm, 说明转炉钢渣微粉具有多孔特性。

表2 转炉钢渣微粉的粒度分布与孔结构

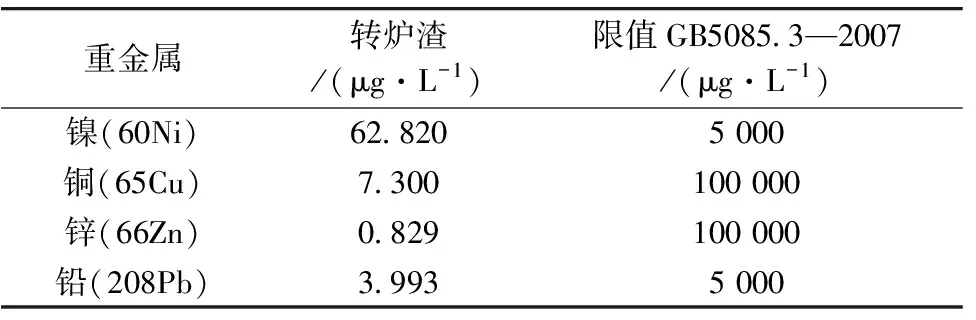

从表3可以看出, 转炉钢渣微粉中Ni2+、 Pb2+的浸出浓度远远小于其浸出毒性鉴别标准(GB 5085.3—2007)的限值。 因此, 转炉钢渣微粉安全可靠, 可以作为重金属吸附剂, 且不会造成环境二次污染。

表3 转炉钢渣微粉的浸出毒性测试结果

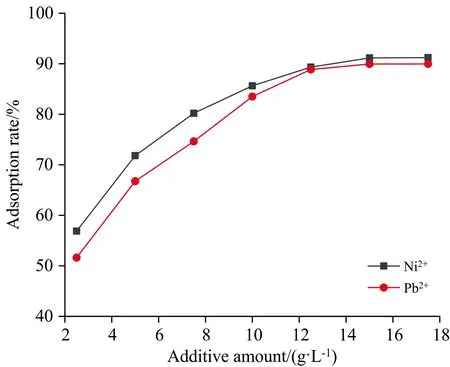

2.2 转炉钢渣微粉添加量对吸附效果的影响

将Ni2+、 Pb2+储备液稀释成浓度为100 mg·L-1的溶液各40 mL, 向上述溶液中按2.5、 5.0、 7.5、 10.0、 12.5、 15.0和17.5 g·L-1加入转炉钢渣微粉, 并且调节溶液pH值为5, 吸附时间为180 min, 测试不同转炉钢渣微粉添加量的条件下转炉钢渣微粉对Ni2+、 Pb2+的吸附效果(见图1)。 从图1可以看出, 随着转炉钢渣微粉添加量的增加, 转炉钢渣微粉对Ni2+、 Pb2+的吸附率均呈现先大幅增加, 再缓慢增加且趋向稳定; 当转炉钢渣微粉添加量大于12.5g·L-1时, 转炉钢渣微粉对Ni2+、 Pb2+的吸附率趋向稳定, 即89.33%~91.23%与88.87%~89.96%。 这是因为随着转炉钢渣微粉添加量的增加, 能够吸附Ni2+、 Pb2+的总比表面积和总孔隙度增大, 从而为Ni2+、 Pb2+提供更多的吸附点位, 所以吸附率逐渐上升。 而当转炉钢渣微粉添加量增加到一定值后, 吸附趋于稳定, 这是因为单位比表面积的吸附点位趋于饱和, 吸附剂驱动力下降, 所以转炉钢渣微粉对Ni2+、 Pb2+的吸附率趋向稳定。

图1 转炉钢渣微粉添加量对吸附效果的影响

2.3 重金属初始浓度对吸附效果的影响

将Ni2+、 Pb2+储备液稀释成浓度为50、 100、 200、 300、 400和500 mg·L-1的溶液各40 mL, 向上述溶液中按12.5 g·L-1加入转炉钢渣微粉, 并且调节溶液pH值为5, 吸附时间为180 min, 测试不同重金属初始浓度条件下转炉钢渣微粉对Ni2+、 Pb2+的吸附效果(见图2)。 从图2可以看出, 随着重金属初始浓度的增加, 转炉钢渣微粉对Ni2+、 Pb2+的吸附率均呈现先缓慢降低, 再大幅降低。 当重金属初始浓度小于100 mg·L-1时, 转炉钢渣微粉对Ni2+、 Pb2+的吸附率高于90%; 当重金属初始浓度小于200 mg·L-1时, 转炉钢渣微粉对Ni2+、 Pb2+的吸附率高于85%。 这是因为当Ni2+、 Pb2+的初始浓度较低时, 转炉钢渣微粉表面的吸附点位充足且处于吸附未饱和状态, 可以对其进行充分吸附, 因而吸附率较高。 随着Ni2+、 Pb2+初始浓度的增加, 更多的Ni2+、 Pb2+被吸附在转炉钢渣微粉表面, 但由于其吸附点位有限, 所以吸附率逐渐下降。

图2 重金属溶液初始浓度对吸附效果的影响

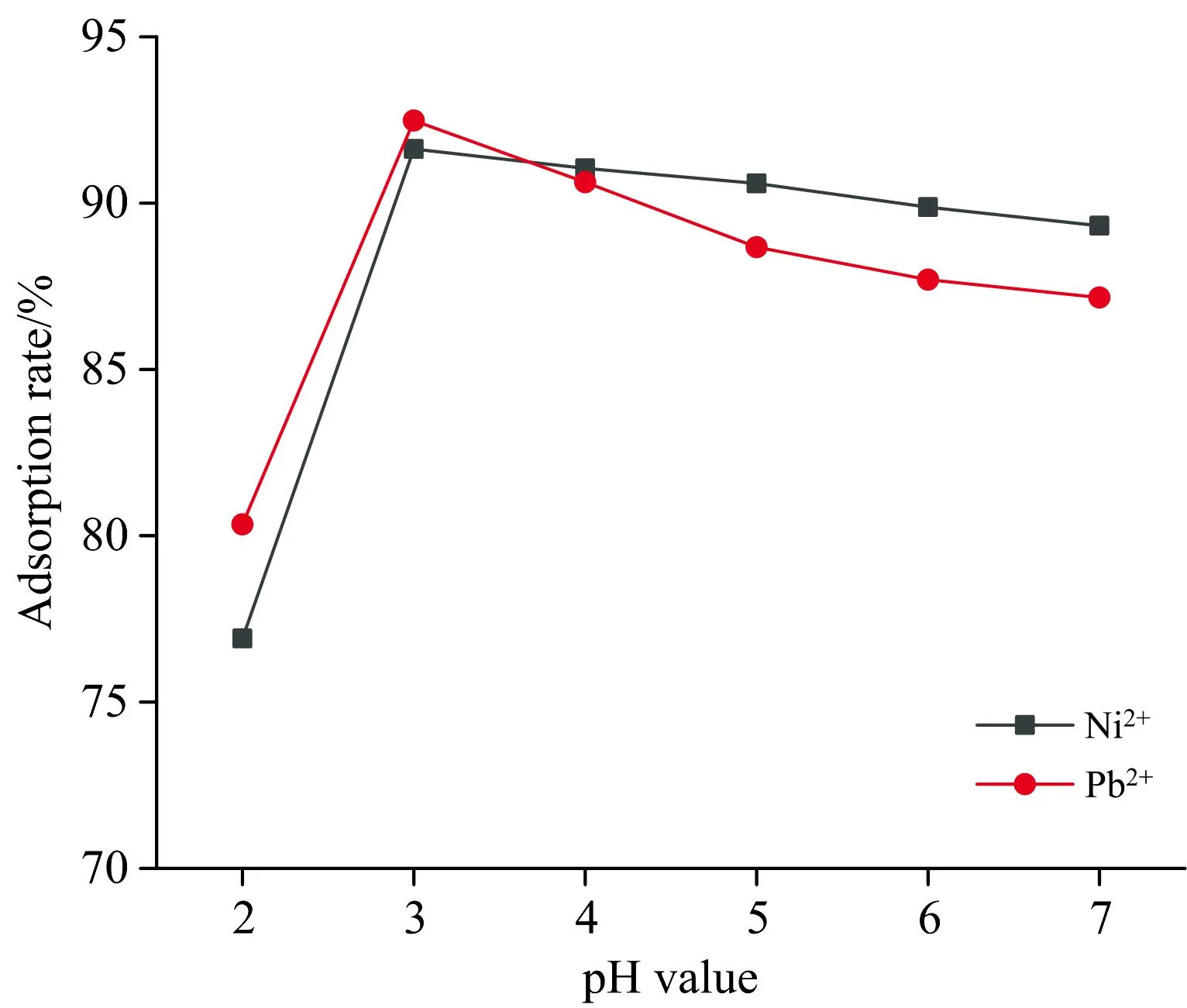

2.4 溶液pH对吸附效果的影响

将Ni2+、 Pb2+储备液稀释成浓度为100 mg·L-1的溶液各40 mL, 向上述溶液中按12.5 g·L-1加入转炉钢渣微粉, 并且分别使用4%H2SO4和10%NaOH调节溶液pH值为2、 3、 4、 5、 6和7, 吸附时间为180 min, 测试不同溶液pH值条件下转炉钢渣微粉对Ni2+、 Pb2+的吸附效果(见图3)。 从图3可以看出, 随着溶液中pH的增加, 转炉钢渣微粉对Ni2+、 Pb2+的吸附率均呈现先大幅增加, 再缓慢下降且趋向稳定; 当溶液pH值为3时, 转炉钢渣微粉对Ni2+、 Pb2+的吸附率最高。 分析认为, 这可能是因为pH小于3时, 溶液中氢离子浓度较大, 与Ni2+、 Pb2+产生竞争吸附, 并且因为转炉钢渣微粉呈碱性, 在酸浓度较高的条件下会部分溶解而影响其吸附效率。 随着溶液pH的升高, 氢离子浓度降低, 竞争吸附减少, 吸附率升高并趋于稳定。

图3 溶液pH值对吸附效果的影响

2.5 吸附时间对吸附效果的影响

将Ni2+、 Pb2+储备液稀释成浓度为100 mg·L-1的溶液各40 mL, 向上述溶液中按12.5 g·L-1加入转炉钢渣微粉, 并且调节溶液pH值为3, 吸附时间为30、 60、 90、 120、 150和180 min, 测试不同吸附时间条件下转炉钢渣微粉对Ni2+、 Pb2+的吸附效果(见图4)。 从图4可以看出, 随着吸附时间的增加, 转炉钢渣微粉对Ni2+、 Pb2+的吸附率均呈现大幅增加后趋向稳定; 当吸附时间大于120 min时, 转炉钢渣微粉对Ni2+、 Pb2+的吸附率基本稳定, 即基本达到90%左右。 这是因为随着吸附时间的增加, Ni2+、 Pb2+与转炉钢渣微粉表面接触的更加充分, 更有利于吸附, 所以吸附率大幅增加。 120 min之后趋于稳定是因为溶液中剩余Ni2+、 Pb2+较少且转炉钢渣微粉表面的活性点位被大量占据, 吸附趋于饱和。

图4 吸附时间对吸附效果的影响

2.6 转炉钢渣微粉的吸附作用分析

2.6.1 吸附动力学

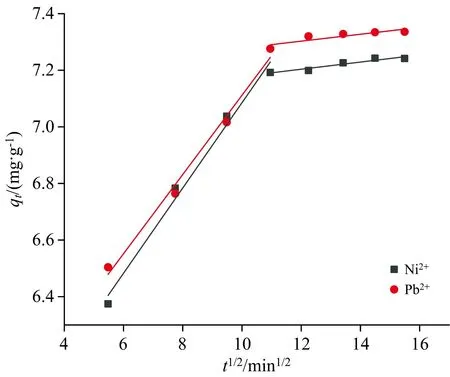

基于转炉钢渣微粉吸附时间对Ni2+、 Pb2+吸附效果(如图4), 建立转炉钢渣微粉吸附效果的准一级吸附动力学模型、 准二级吸附动力学模型(见图5), 颗粒内扩散模型(见图6)以及准一级与准二级吸附动力学模型参数(见表4)。

图5 吸附动力学模型

图6 颗粒内扩散模型

表4 转炉钢渣微粉对Ni2+、 Pb2+的吸附动力学模型参数

结合图5的吸附动力学模型与表4的动力学模型参数可以看出, 转炉钢渣微粉对Ni2+、 Pb2+的准一级吸附动力学模型拟合度较低(R2<0.9), 准二级吸附动力学模型拟合度很高, 分别为0.985和0.931, 这说明转炉钢渣微粉对Ni2+、 Pb2+的吸附符合准二级动力学模型, 这与其他学者研究钢渣吸附Pb2+的结果相一致。 准二级吸附动力学是基于反应速率由化学反应控制的假设, 涉及吸附剂吸附重金属离子的电子转移或共享控制, 化学键的形成是影响准二级吸附动力学模型的主要因素, 这说明转炉钢渣微粉对Ni2+、 Pb2+的吸附主要以化学吸附为主。 转炉钢渣微粉的结构具有多孔性为物理吸附Ni2+、 Pb2+提供吸附空间, 转炉钢渣微粉的化学成分中CaO、 Fe2O3与SiO2总量占80%以上, 不仅具有碱性与Ni2+、 Pb2+形成络合产物, 而且水化过程中CaO与SiO2生成C—S—H凝胶, 对Ni2+、 Pb2+形成络合吸附与硅酸盐体系包裹。

从图6的颗粒内扩散模型可以看出吸附过程可以分为两个阶段, 第一阶段为边界扩散阶段, 吸附速率非常快, 溶液中的重金属离子与转炉钢渣微粉表面的活性点位相结合, 扩散速率由静电力为主导; 第二阶段为粒内扩散的慢过程, 转炉钢渣微粉表面的活性点位数量减少以及溶液中Ni2+、 Pb2+浓度的降低导致吸附速率缓慢, 这一阶段Ni2+、 Pb2+由外表面扩散至吸附剂内部, 扩散速率由颗粒内扩散为主导。 进一步从图6可以看出截距均不为0, 这说明转炉钢渣微粉对Ni2+、 Pb2+的吸附过程中颗粒内扩散不是唯一的限速步骤, 吸附速率由边界扩散和颗粒内扩散共同控制, 吸附过程以化学吸附为主。

2.6.2 吸附等温线

基于Ni2+、 Pb2+初始浓度对转炉钢渣微粉的吸附效果(如图2), 建立室温(25 ℃)条件下Langmuir等温吸附模型和Freundlich等温吸附模型(见图7), 以及上述模型的拟合结果(见表5)。

图7 等温线曲线模型

表5 转炉钢渣微粉对Ni2+和Pb2+的吸附等温线模型参数

Langmuir等温吸附模型是用来描述单分子层吸附的模型, Freundlich等温吸附模型是用来解释在非均匀表面的吸附作用。 结合图7与表5可以看出, 转炉钢渣微粉对Ni2+、 Pb2+吸附的Langmuir等温吸附模型和Freundlich等温吸附模型拟合度都很高, 其R2均高于0.95。 说明转炉钢渣微粉对Ni2+、 Pb2+吸附存在多层吸附。 转炉钢渣微粉对Ni2+、 Pb2+吸附等温模型中的KL分别为0.126和0.141, 均小于1, 并且1/n<1, 这说明转炉钢渣微粉吸附Ni2+、 Pb2+的过程为优惠吸附, 吸附容易进行, 其适合作吸附剂, 其理论最大吸附量分别为18.785和17.002 mg·g-1。

3 结 论

(1)当转炉钢渣微粉添加量大于12.5 g·L-1、 重金属初始浓度小于100 mg·L-1、 溶液pH大于3和吸附时间大于120 min时, 转炉钢渣微粉对Ni2+、 Pb2+的吸附效果良好, 即基本达到90%。

(2)转炉钢渣微粉对Ni2+、 Pb2+的吸附符合准二级动力学模型, 吸附速率由边界扩散和颗粒内扩散共同控制, 吸附过程以化学吸附为主。 转炉钢渣微粉的结构具有多孔性为物理吸附Ni2+、 Pb2+提供吸附空间, 转炉钢渣微粉的化学成分不仅具有碱性与Ni2+、 Pb2+形成络合产物, 而且水化过程中CaO与SiO2生成C—S—H凝胶, 对Ni2+、 Pb2+形成络合吸附与硅酸盐体系包裹。

(3)转炉钢渣微粉对Ni2+、 Pb2+吸附不属于标准的单分子层吸附, 可能存在多层吸附。 吸附Ni2+、 Pb2+的过程为优惠吸附, 吸附容易进行, 其理论最大吸附量分别为18.785和17.002 mg·g-1。