船舶机械设备故障类型及维修策略

2024-02-05张玉超

张玉超

摘 要:该文对船舶机械设备中液压设备和船用泵的故障类型进行特征和成因分析,然后有针对性地提出解决对策,有利于降低故障的发生频率,延长机械设备的使用寿命,提升船舶运行的安全性。从维修策略的视角出发,根据机械设备的实际运行状态和性能参数的变化趋势来制定维修决策和维修方法,可避免维修过剩和维修不足带来的弊端,合理调度各项资源,快速定位故障点,提高维修效率。

关键词:船舶;液压设备;故障;视情维修;维修效率

中图分类号:U672 文獻标志码:A 文章编号:2095-2945(2024)05-0133-04

Abstract: This paper analyzes the characteristics and causes of the fault types of hydraulic equipment and marine pumps in marine mechanical equipment, and then puts forward targeted countermeasures, which is helpful to reduce the frequency of faults and prolong the service life of mechanical equipment. Improve the safety of ship operation. From the perspective of maintenance strategy, the maintenance decision and maintenance method are made according to the actual running state of mechanical equipment and the changing trend of performance parameters, which can avoid the disadvantages caused by over maintenance and insufficient maintenance, and reasonably dispatch various resources. Quickly locate the fault point and improve the maintenance efficiency.

Keywords: ship; hydraulic equipment; failure; condition-based maintenance; maintenance efficiency

机械设备的运行状态和性能直接关系到船舶航行的稳定性和安全性,各机械零部件的功能不同,运行环境不同,所承载的负荷也不相同,发生故障的原因也较为复杂,由此为船舶机械设备维修工作带来一定的难度。船舶中的机械设备较多,本文主要以笔者工作中主要负责的液压系统和船用泵为例,根据多年的工作经验总结出这些机械设备比较常见的故障类型,描述各部件发生故障时表现出的特征,在故障诊断和维修后对其故障成因进行归纳总结,可为以后的维修和故障预防工作提供参考的依据。事后维修和计划维修是机械故障较为常见的维修方式,事后维修虽然针对性较强且能够节约检测成本,但是却无法避免故障发生后产生的危害,不利于船舶航行的安全性。计划维修可根据检测周期对各部件进行维修,但由于工作环境和工作条件的差异性,设备会呈现不同的运行状态,容易出现维修过剩和维修不足的现象,在经济性和安全性方面无法得到保障。基于此,视情维修更适用于船舶机械设备的维修,通过传感器对各部件的运行状态进行监测,再通过数据传输和系统分析,可实时反馈各部件的运行状态,从而有针对性地采取预防性维修策略,视情维修将会成为船舶维修决策和维修方法的主要发展方向。

1 船舶液压设备常见故障及处理措施

液压技术因为设备体积小、重量轻,驱动力大,调速范围宽,刚度大、精度高、响应快等优点,在船舶的传动和控制系统中应用较为广泛,比如在舱口盖,水密门的启闭,液压舵机,液压起货机和起锚机等部位都应用到液压设备。但是液压设备也存在油液抗污染能力差,对温度变化较为敏感以及成本高等缺陷,船舶中的液压设备大多处于露天环境中,经常受到风吹、日晒、雨淋和海水侵蚀等自然环境的影响,导致液压设备发生故障的频率较高,对船舶航行的安全性产生不利影响[1]。

1.1 液压设备故障类型

液压设备的故障类型常表现在如下几点:动作故障,比如启动不正常、执行元件速度慢或不能动作等;压力故障,比如压力无法达到规定要求、压力不稳定等;噪音和振动,比如工作时出现啸叫声;还有油温过高、油液污染等。造成这些故障的原因较为复杂,还需要根据具体的表现特征结合技术诊断来确定故障点和故障成因。

1.2 液压设备故障特点

液压设备的故障呈现多样性和复杂性的特点,有时一个液压元件的故障可能是多种原因共同作用的结果,有时一个元件的损坏可能造成多个元件或者整个系统的故障,有时电气系统的故障也会导致液压设备故障。随着船舶液压设备自动化和集成化程度的提高,很多液压设备会同时应用机械、液压、电气和微型计算机等技术,产生故障的原因也更加复杂化,即使是同一种故障类型,也可能是不同原因所致,同一原因也会造成不同的故障类型,这直接增加了液压设备故障维修的难度。液压设备的安装调试、人为操作、日常维护等任何一个环节出现失误,都可能导致故障的发生[2]。

1.3 液压设备常见故障类型、成因和处理措施

由于液压设备的大部分元件处于封闭的壳体和管路中,所以在故障诊断时具有一定的难度,在液压系统中一般会装有过载保护装置,元器件发生故障的几率较小,所以在液压设备发生故障时需要更多的时间去定位故障点。但是在长期的维修工作中可以发现,设备在故障发生前一般会出现异常现象,比如油温过高、动作无力、出现焦糊味等,通过这些比较容易发现的特征,即可提前防止故障的发生或者快速定位故障点[3]。下面针对液压设备比较常见的故障类型,分析故障成因和处理措施。

1.3.1 动作故障

在船舶舱口盖的液压装置中常会出现执行元件速度过慢或者不动作的现象,初期表现为工作速度下降或者无法正常动作。在过往的维修案例中发现,液压系统中使用的液压齿轮泵随着工作时间的延长,油温会不断升高,当油温升至60~70 ℃时,舱盖无法实现开关动作。处理措施:首先清除泵进口滤网上的杂物,清除后仍然无法解决问题。下一步解体齿轮泵,发现齿轮泵磨损较为严重,轴向间隙和纵向间隙都已超出规定范围,在更换齿轮泵后舱盖可正常动作,故障解除。

1.3.2 压力故障

在一例舱口盖的维修作业中发现液压系统的压力逐渐降低,降至一定数值后不再恢复,也无法调整至原来压力值。初期诊断为液压泵在長期运行中出现磨损导致内泄漏量增加,但拆检齿轮泵后发现磨损并不严重,调整轴向和径向间隙后试车,故障仍然无法解决。在试车过程中发现液压系统处于正常值和降低后的压力值时,系统的运转都较为平稳,从而判断可能是溢流阀存在故障,拆卸溢流阀后发现阀座处有污物导致密封不良,清洗阀座后,舱口盖液压系统恢复正常[4]。由此故障可看出油液品质的重要性,要及时更换油液,并且把好油液品质关,降低液压系统故障频率。

1.3.3 噪音与振动

在以往的维修案例中某船舶起货机的液压系统在工作时出现啸叫声,当系统的压力值处于某一范围内的最大值时,系统会出现持续性的啸叫声,经过检查啸叫声出现在油泵出口管路的溢流阀上,其他位置则无此噪音。解体此溢流阀后,发现主阀阀芯上的阻尼孔过大,阀芯下面的压力油经过阻尼孔后作用于导阀上的锥阀时,压力油产生的压力脉动会与锥阀上的弹簧产生共振,从而导致锥阀振动出现噪音。在更换阀芯后,啸叫声消失。在液压系统中出现噪音和振动的原因较多,系统内混入空气,液压泵、控制阀元件故障等,都可引发噪音和振动。在处理这类故障时,可根据故障特征初步定位故障点,然后再通过听、看、摸、闻、拆解等检查,进一步诊断故障原因,然后采取相应的处理措施。

1.4 液压系统常见故障的表现、原因及消除方法汇总

船舶液压设备的故障现象及原因较多,根据以往的工作经验,将液压系统中比较常见的故障现象、原因及排除方法总结如下(表1),可为以后的维修工作提供参考依据。

2 船用泵的振动故障

船用泵在运行一定时间后,零件因为损伤会导致尺寸和几何形状发生改变,机械性能降低等现象。振动是造成零件损伤的主要原因之一,下面对船用泵的振动故障进行简要分析。

2.1 船用泵的振动原因

船用泵振动的原因较多,主要总结为以下几点。第一,电气原因。电机作为泵机组的核心装置,当电机中磁力或者电气系统出现异常,就可能导致泵的振动。第二,机械原因。由于泵内使用的零件生产质量不达标,或者安装不规范等原因,导致泵在运行过程中零件出现磨损或者密封失效等现象,泵内各部件间运行频率相近,就会导致共振。第三,其他原因。船用泵的水工设计与实际标准存在差异性,机组进水及运行程序不规范,水泵淹没深度不达标等,都会导致泵振动。

2.2 船用泵振动故障的预防

因为泵的振动原因较为复杂,为了预防泵发生振动故障,应该做好前端预防工作。严格检测泵内零件的质量和一致性,确保各零件与规范要求一致。控制船用泵的安装调试,严格按照规范要求操作,从源头预防泵发生振动故障。加强对泵的日常维护和检查。重点检查机组在运行期间的声音和振动情况,如果振动较大且有噪音,应及时停机进行检查,避免发生故障或者引起安全事故。还应对轴承的温度进行监测,及时了解润滑油状态,如果轴承温度过高,或者润滑油数量超出警戒位,要及时采取干预措施。

2.3 船用泵振动故障处理措施

根据泵振动故障的原因,采取对应的处理方法。如果是电机原因引起的振动,可能是机组轴承出现磨损,可先对机组的同心度进行矫正,如果无法校准,则需更换零件。如果定期出现振动,可能是由于定转子摩擦转子无法停在固定位置,这种情况可对转子的静平衡和动平衡进行校准。如果是由于手动盘车困难出现振动,可对轴承进行校准或者更换轴承。总之,需要根据实际情况采取对应的处理措施,以提高故障维修效率。

3 视情维修策略在船舶机械维修中的应用

3.1 视情维修在船舶机械设备维修中的价值

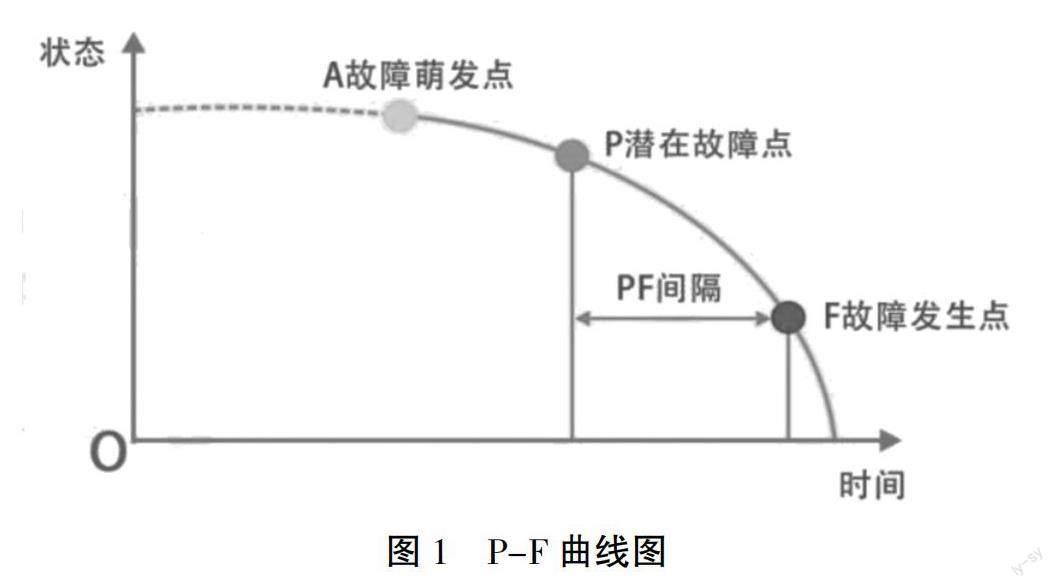

维修策略和维修方法的选择关系到船舶机械设备的维修成本和维修效率,我国的机械设备维修主要有事后维修和定期维修。事后维修虽然维修效率高,但是在故障潜伏期或者故障发生时,会对船舶的安全性产生较大的威胁。定期维修是根据事先安排好的周期进行维修,维修工期和费用比较容易控制,但是因为各零部件的工作环境和工作条件不同,容易出现维修不足或者维修过剩的现象。相对于前2种维修,视情维修则更为灵活,通过对机械设备运行状态的监控,利用维修模型能够对设备的可靠性进行预测,可及时发现设备存在的问题并采取相应的对策。视情维修是基于P-F曲线理论(图1),设备中零件的功能和工作条件不同,可靠性的下降曲线也不同,根据P-F曲线可知设备应该在故障发生点F之前进行维修,同时在潜在故障点P之后维修可提高设备维修的经济性[5]。视情维修可避免维修不足和维修过剩的现象,降低机械设备故障对船舶航行安全性产生的影响。视情维修策略需要安装较多的传感器,需要建立精确的维修模型,运行成本相对较高,所以还需要根据船舶的实际情况来决定是否采用该种策略。

3.2 视情维修系统结构

视情维修是一个较为开放的体系,可根据不同的维修目标建立不同的决策模型,以使维修决策与目标设备的实际情况更加契合,有效保证机械设备运行的可靠性。视情维修系统结构主要包括如下几个部分:数据采集,根据船舶机械设备维修的需求和特性,在设备上安装振动传感器、压力传感器、温度传感器和腐蚀传感器等,对设备的运行参数进行监测,然后根据实际需求选择适宜的监测计划;信号处理,将传感器收集到的信号进行去噪、滤波和压缩等处理,然后转换成可识别的数据类型;状态监测,主要是监测设备的运行状态。根据视情维修的需求,可将设备的运行状态分为正常工作状态、潜在故障状态和故障状态,对于每种状态设定相应的阈值,当设备处于潜在故障状态时就要进行预防性维修,当系统接收到的数据信号达到设定的阈值时,系统即发出警报,维修人员及时采取维修措施;健康评估,将设备最新的运行状态参数与历史数据进行对比,从而判断设备的健康水平;故障预测,将以往的故障参数汇总成故障库,然后将收集到的数据与故障库中的数据进行对比,根据故障的前期特征可判断出即将发生的故障类型;辅助维修决策,根据知识库中的数据信息,视情维修系统会提供维修时间、维修类型等建议,供岸基维修人员参考;岸基维修人员,维修人员对辅助维修决策系统给出的建议进行审核检查,然后结合船舶的出海时间和执行任务的性质等因素,制定出船舶机械设备的维修策略和任务计划[6]。视情维修体系的基本架构大体相同,如图2所示。

4 结束语

机械设备维修是保证船舶安全稳定运行的重要工作,受到船舶航行环境的影响,船舶中的机械设备出现故障的种类和成因更加复杂,对各部件的运行性能会产生较大的影响。科学合理的维修策略和方法是船舶维修工作需要考虑的重要问题,采用视情维修策略可最大程度降低故障发生频率,提高维修效率。通过传感器实时监测各设备的运行状态信息,再根据该设备的历史维修记录,设定相应的维修阈值,合理调动维修资源,延长船舶机械设备使用寿命,降低维修成本。

参考文献:

[1] 王震.船舶机械设备维修保养中的常见故障及排除方法[J].船舶物资与市场,2022,30(1):31-33.

[2] 刘震,李佳佳,俞炅旻.船舶设备故障预测和健康管理产业发展现状及趋势研究[J].船舶工程,2023,45(5):55-58,152.

[3] 李喜旺,闫志强,李彪.船舶液压甲板机械故障及维护措施研究[J].船舶物资与市场,2022,30(8):84-86.

[4] 曹乐乐,张鹏,高泽宇,等.基于动态特征融合的船舶柴油机进排气系统故障诊断[J].中国舰船研究,2022,17(6):103-110.

[5] 张瑞,周帅康,汤敏.视情维修制度在智能船舶领域的应用分析[J].中国修船,2022,35(4):25-28.

[6] 林驰,陈军,王波,等.浅析工程船舶动力机械状态监测与故障诊断现状及发展[J].中国设备工程,2021(22):175-177.