近距离下煤层工作面过煤柱矿压显现规律研究

2024-02-04张少鹏

张少鹏

(中煤科工集团国际工程有限公司,北京 100013)

近距离煤层下行开采时,受矿井地质条件以及现有的采煤支护技术装备等的限制,在开采上部煤层后遗留大量区段保护煤柱。由于区段煤柱的存在,其顶板能够保持完整结构,导致下部煤层开采到煤柱下方的动载强烈,使得下部煤层工作面出现矿压显现剧烈、支架难以支护等问题,影响下部煤层的生产安全。毕博韬[1]针对石圪台煤矿31201工作面过集中煤柱时的压架事故,提出煤柱预裂爆破、缩短工作面长度等措施,有效降低矿压显现强度;鞠金峰等[2]针对近距离煤层工作面在出煤柱时频繁发生压架灾害的情况,提出对煤柱上方关键层铰接结构提前实施爆破强放等防治措施,有效减缓煤层间岩层的负载;姚志红等[3]通过理论分析提出工作面随上层关键层破断出现周期性来压的矿压规律,并基于此实施高位顶板水力切顶卸压方案,使支架平均工作阻力显著降低;白正平等[4]通过理论分析和现场勘测得到工作面出煤柱开采强矿压灾害施载体、过渡体及承载体3个主控环节,发现压架事故发生的主要原因为上覆煤柱应力集中、周期来压应力叠加、来压突然、推采速度过快等;毛金峰[5]采用FLAC3D模拟上覆煤柱爆破前后工作面的垂直应力分布特征,发现垂直应力有明显降低,且现场实测结果表明工作面回采过程中未发生来压异常等煤岩动力现象。

本文以石圪台煤矿2-2上102综采工作面为研究对象,通过数值模拟和现场矿压监测相结合的方法,总结了2-2上102综采工作面过上部第二组、第三组区段煤柱期间的矿压规律,采取多种煤柱弱化方法和工作面调斜的措施减小动压影响[6],为类似条件工作面开采时的顶板动载矿压防治提供理论依据。

1 工程概况

石圪台煤矿位于神东矿区北部,2-2上102工作面地表被第四系风积沙覆盖,地层大致呈南北走向,倾向东西为主,工作面位于中下侏罗统延安组第四段。

2-2上102工作面位于石圪台煤矿2-2上煤层一盘区。工作面回采分为两段,总推进长为1 261.8 m,其中:Ⅰ段推进方向长度842 m、工作面长度154.7 m,Ⅱ段推进方向长度419.8 m,工作面长度237.4 m.煤层厚度1.4~2.3 m,平均厚度2.0 m.

煤层直接顶为砂质泥岩,平均厚度1.2 m;老顶为中粒砂岩、细粒砂岩,平均厚度约为9.2 m;直接底为中粒砂岩,平均厚度约为6.7 m.煤层顶底板特征见表1.

表1 煤层顶底板情况

Ⅰ段工作面上部有3组与工作面平行的区段煤柱,其中第二组煤柱距切眼424.8 m,宽15 m,影响范围为整个工作面,层间距10~12 m.第三组煤柱距切眼625 m,宽12 m,影响范围为整个工作面,层间距为11~20 m.2-2上102工作面与上部区段煤柱相对位置关系如图1所示。

图1 2-2上102综采工作面与上部区段煤柱相对位置关系图

2 工作面过煤柱矿压特征分析

过第二组煤柱时的情况:2-2上102综采面在进入上部第二组煤柱前,采取工作面调斜工艺回采,机头滞后机尾5 m,采高增大至2.1~2.2 m.3月22日中夜班割煤12刀,第1刀工作面来压,压力持续6刀后正常(357~468 bar),煤壁无片帮,工作面无淋水。3月22日中班接班后,正常向机尾方向割煤,接班时,工作面第20~80架压力值417~513 bar,50~70架顶板破碎,漏矸高度0.3~1 m,第三刀8:30向机尾割至70架时,27~84架立柱下缩0.2~0.8 m,其中57~60架立柱下缩0.8 m,以致电磁阀损坏支架无法拉移。此时机头侧距离出煤柱剩余3.8 m,机尾侧已出煤柱1.2 m,工作面86~93架(共计8架)进入上部12103采空区,1~85架仍在煤柱下方。

工作面发生切顶下沉后,经现场查看:工作面27~84架采高1.2~1.5 m,其中57~60架,采高最低1.2 m,压架造成部分支架电磁阀损坏。工作面压架区域示意如图2所示。

图2 工作面压架区域示意

3 煤柱下应力分布数值模拟分析

3.1 计算模型的建立

使用数值模拟软件FLAC3D建立三维数值模型,取数值模型的尺寸为160 m×120 m×50 m,将上部煤层区段煤柱及两侧的12102和12103工作面、下部2-2上煤层的2-2上102综采工作面以及其主要的顶底板岩层建立在模型中。模拟中取工作面长度为100 m,上部区段煤柱宽度15 m.

对FLAC3D数值模型前后左右和底部边界的位移进行固定,限制边界水平位移,根据实际生产情况进行模拟,先开采上部煤层的12102和12103工作面,待应力平衡后开采部2-2上煤层的2-2上102综采工作面,后对区段煤柱进行弱化后重新开采2-2上102综采工作面,分别研究过区段煤柱和在采空区下时的矿压显现情况及在不同强度煤柱下应力分布情况。

3.2 煤柱下与采空区下采场应力分布

对2-2上102综采工作面而言,在推进过程中将处于上部12102、12103等工作面的采空区和区段煤柱下方,分别布置测线,得到两种条件下工作面矿山压力及超前支承压力的分布规律。

2-2上102综采工作面在采空区和煤柱下的工作面应力分布曲线如图3所示,在上部煤层开采后,由于区段煤柱仍存在一定承载能力,使得煤柱下方出现应力集中现象,煤柱下工作面应力强度远超采空区下。煤柱下超前支承压力峰值达到49.7 MPa,因此在工作面通过煤柱下方时,需要根据应力分布及强度情况采取工作面调斜、煤柱弱化处理等措施。

图3 采空区和煤柱下工作面应力分布曲线图

3.3 煤柱下与弱化后煤柱下采场应力分布

2-2上102综采工作面在开采过程中,由于受区段煤柱下集中应力和动载的影响,容易出现工作面来压剧烈等问题,针对过第二组区段煤柱时出现的压架情况,需要对其他残留区段煤柱进行如水力压裂和深孔爆破等人工干预的煤柱弱化处理措施,此时采场的应力场分布将会发生变化,通过正常煤柱和弱化后的煤柱时的矿压规律也会有所区别。因此,需要模拟两种情况下的矿压规律,得到两种情况开采时的差异。

在煤柱弱化后,由于其强度降低承载能力减弱,如图4所示,在正常煤柱下开采时,超前支承压力峰值为49.7 MPa,动载影响较大。在弱化后煤柱下开采时,超前支承压力峰值下降至34.2 MPa,矿压显现强度较煤柱下有明显减弱,保障下部煤层工作面安全通过区段煤柱。

图4 正常和弱化后煤柱下工作面超前支承压力

4 过煤柱矿压防治措施及现场实测结果

4.1 防治措施

1) 针对工作面过第二组区段煤柱出现的强矿压显现问题,在第三组区段煤柱处布置3个钻孔进行超前弱化,钻孔间距60 m,具体布置方案如图5所示。

图5 2-2上102过上部区段煤柱超前弱化治理工程布置

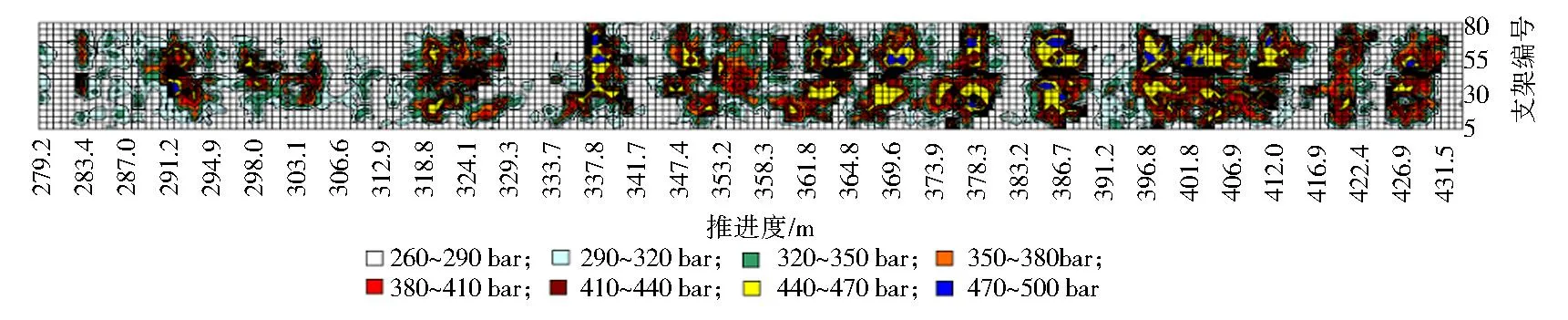

图6 2-2上102工作面过第二组煤矿回采过程矿压云图

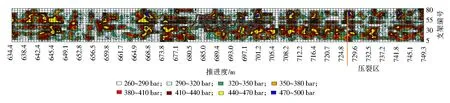

图7 2-2上102工作面过第三组煤矿回采过程矿压云图

2) 在地面采取深孔爆破方式对煤柱进行破坏,地面实施地面深孔预裂爆破,炮孔单排平行布置,共布置4个炮眼。

3) 工作面进入上部区段煤柱前,对工作面进行充分调斜,使工作面分段进入煤柱,避免工作面大范围集中来压。

4.2 现场实测结果

1) 2-2上102工作面过第二组煤柱矿压显现:机头距进煤柱16 m,机尾距进煤柱9 m,工作面20~80架来压,压力值429~470 bar,压力持续5刀,来压期间部分安全阀开启,立柱无明显下缩。

进入煤柱后,工作面10~80架来压,压力值429~470 bar,压力持续5刀,来压期间部分安全阀开启,立柱无明显下缩,架后垮落多为扁平状碎矸,无悬顶。

机头距出煤柱3.8 m,机尾距出煤柱1.2 m,工作面20号~80号支架压力显现强烈,压力值417~513 bar,工作面煤壁片帮深度500~800 mm,50~70架顶板破碎,冒落高度300~1 000 mm,27~84架立柱下缩200~800 mm,其中57~60架立柱下缩800 mm.

2) 2-2上102工作面过第三组煤柱矿压显现:机头距进煤柱14 m,机尾距进煤柱17 m,10~55架来压,压力值402~522 bar,压力持续2刀,来压期间安全阀未开启,立柱无下缩。

机头距进煤柱3 m,机尾距进煤柱7 m,机头10~46架有压力显现,压力值408~474 bar,压力持续2刀,来压期间安全阀未开启,立柱无下缩。

进入煤柱后,压力显示正常,无压持续16刀,工作面架后整体垮落填实,多为大块碎矸,无悬顶。

出煤柱期间,10~90架来压,压力值414~486 bar,压力最大值543 bar,压力持续8刀后恢复正常,来压期间,煤壁片帮深度200~500 mm,部分支架安全阀开启,4~80架立柱活柱下缩100~300 mm,工作面架前顶板有漏矸,冒落高度300~600 mm,机头滞后工作面100 m范围内留巷段顶板下缩10~150 mm.

2-2上102工作面在通过区段煤柱时矿压显现剧烈,出煤柱阶段压力值最大,出现支架活柱下缩和煤壁片帮的情况。在通过第二组煤柱时,发生支架活柱大幅下缩的压架现象,最大活柱下缩量为800 mm,工作面煤壁片帮深度500~800 mm.对第三组煤柱进行超前弱化后,在通过第三组煤柱时未发生压架,支架最大活柱下缩量为100~300 mm,煤壁片帮深度200~500 mm,工作面顺利通过第三组煤柱。煤柱弱化措施降低了支架承受的动载荷,未发生压架现象,证明水力压裂和深孔爆破的有效性。

5 结 语

1) 近距离煤层开采时,受区段煤柱集中应力的影响,煤柱下工作面矿压强度高于采空区下,下部工作面在通过区段煤柱时易发生动载矿压灾害。

2) 通过数值模拟得出,在对区段煤柱采取弱化措施后,下部工作面在煤柱下开采时,矿压显现强度和超前支承压力均有明显降低,有助于工作面安全生产。

3) 现场实测结果表明,出煤柱阶段矿压显现结果最剧烈,在对区段煤柱采取水力压裂和深孔爆破等弱化措施后,降低了支架承受的动载荷,工作面未出现压架现象。