王庄煤矿综采工作面高效抑尘剂研究及应用

2024-02-04荆发军

荆发军

(山西潞安环保能源开发股份有限公司 王庄煤矿,山西 长治 046000)

煤炭一直是我国的主要能源,但随着煤矿机械化程度的提高,井下产生的煤尘污染问题也越来越严重[1]。大量的煤尘污染不仅严重危害矿工的身心健康,还会引起煤尘爆炸等安全事故,对煤矿的安全生产构成重大隐患[2]。此外,粉尘造成的温湿度条件恶化也影响机械设备的正常运行。因此,研究煤尘的有效治理技术,是保障煤矿高效安全生产的重要环节。目前,水喷雾是最常用的煤矿井下防尘技术重要手段。但由于水分子与煤尘间相互作用微弱,水喷雾系统的防尘效果仍然存在局限性[3]。为提高煤尘的润湿脱附效果,使用表面活性剂水溶液进行喷雾控制,成为一种新的技术思路。但是,表面活性剂喷雾技术相关的配方优化、喷雾系统设计和应用效果评估等方面还需深入研究[4],以实现该技术在煤矿井下的规范化应用,从而有效改善矿井环境,保障煤矿安全高效生产。

1 王庄煤矿7107工作面概况

随着王庄煤矿井下采煤机械化程度的不断提高,矿井工作面产生的粉尘量急剧增加,现有降尘技术已无法满足要求。大量粉尘污染不仅威胁着井下职工的身心健康,也给企业的安全生产带来了极大隐患。为有效控制煤矿井下粉尘污染,保障职工健康和提升企业安全生产水平及进一步验证该新型降尘技术的作用效果,在7107综采工作面应用了新型表面活性剂高效降尘技术。

7107工作面开采的3号煤层是二叠纪山西组的陆相湖泊沉积,位于地层的中下部。位于实体煤和已开采工作面的交界处。在该工作面范围内,煤层夹矸最厚0.4 m,平均煤厚6.53 m,局部煤层变薄。工作面运巷长1 176 m,风巷长1 112 m,风运巷可采长度均为1 050 m,切眼长280 m.该工作面为下山回采,局部有起伏,煤层倾角在1°~13°之间;根据地面三维地震勘探和实际揭露情况分析,运巷开口往里24 m处揭露断层F288H=2.0 m∠60°(不在回采范围),工作面回采期间不受断层、陷落柱及岩浆岩等地质构造影响。

为了有效控制煤矿粉尘,该工作面主要采用洒水降尘的方法。在运巷距工作面50 m处、风巷距工作面30 m处以及风巷、措施巷、运巷的回风绕道口往里10 m处,分别安设净化水幕。水幕见煤即开,无煤即停,水幕阀门设在行人侧。在风巷距工作面50 m处,安设两道捕尘网配合净化水幕使用,捕尘网安装在净化水幕外300 mm处,覆盖全断面。捕尘网和净化水幕随工作面的推进即时移动。

2 王庄煤矿煤尘工业分析及元素分析

本文以王庄煤矿3号煤样为研究对象,对其进行了工业和元素分析,以探究其特性。按照国家标准GB/T212-2001和GB/476-2001,对3号煤样进行工业和元素分析。首先,把煤样破碎、筛分,取出小于200目的煤尘进行分析[5],分析测试结果如表1、表2所示。

表1 煤的工业分析

表2 煤尘的元素分析

由表1、表2可以看出:王庄煤矿3号煤挥发分含量Vdaf在10%~37%之间,属于烟煤;王庄煤矿3号煤中碳是煤中含量最髙的元素(77.38%),一般来说,随着煤化程度的增加,含碳量也在增加。因此碳可以作为表征煤化程度的重要分类指标。煤中氢元素则具有较好的反应能力,氧含量及氧的存在形态影响煤的性质。随着煤化程度的增高,氢和氧含量逐渐下降,煤分子结构上极性的含氧官能团的数量降低,吸附水分的能力降低[6]。在煤中氮元素是唯一一种完全以有机状态存在的元素。3号煤中氮含量较少,煤尘的含氮量越高,润湿效果越好,故3号煤润湿效果差。

3 基于煤尘润湿性的表面活性剂优选

为了研究不同表面活性剂对煤尘润湿性能的影响,本文选取了十六烷基三甲基溴化铵(CTAB)、十二烷基苯磺酸钠(SDBS)、壬基酚聚氧乙烯醚-6(TX-6)和烷基多糖苷(APG-0810)4种表面活性剂作为试剂。其中,APG是一种绿色的新型表面活性剂,它既有非离子表面活性剂的特点,又有阴离子表面活性剂的特点,能够和其他表面活性剂很好地复配,而且容易降解,是一种适合煤尘润湿的表面活性剂[7]。为了测定APG和其他3种表面活性剂对王庄煤矿3号煤尘的润湿效果,把它们分别稀释成不同的浓度,然后用接触角测定仪来测量它们和煤尘之间的接触角。接触角是反映液体与固体之间相互作用的物理量,接触角越小,说明液体与固体之间的相互吸引力越大,液体对固体的润湿能力越强[8]。不同浓度4种表面活性剂溶液与3号煤尘作用的接触角结果如图1所示。

图1 在王庄煤矿煤尘的表面活性剂溶液表面接触角

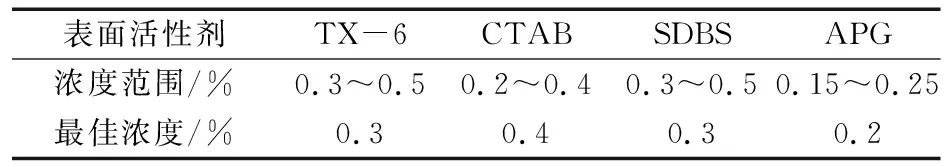

根据图1中的数据,随着表面活性剂溶液浓度的增加,煤尘表面接触角整体呈现先降低后趋于平稳的变化趋势。加入表面活性剂SDBS、CTAB、TX-6和APG后,溶液与煤尘表面的接触角在表面活性剂浓度0%~0.3%之间快速下降,说明表面活性剂的加入大大提高了溶液对煤尘的润湿性。当SDBS、CTAB和TX-6溶液的浓度达到0.3%或0.4%时,接触角达到最小值;而APG溶液在浓度为0.15%或0.2%时接触角最小。这说明SDBS、CTAB和TX-6的最佳润湿浓度在0.3%~0.4%之间,APG的最佳润湿浓度在0.15%~0.2%之间。高浓度表面活性剂的继续加入,对煤尘润湿性的提高幅度很小。表3进一步列出了4种表面活性剂的最佳润湿浓度范围,为后续选取最佳表面活性剂和浓度提供了参考。

表3 最佳浓度

王庄煤矿煤尘的润湿性受不同溶剂的影响而变化。煤尘初始接触角为69.5°,说明其亲水性较差。当分别加入4种表面活性剂后,溶液能够更好地渗透到煤尘表面,使接触角降低,润湿性增强。其中,APG的效果最好,接触角最小为31°,而CTAB的效果最差。这与煤尘的性质和表面活性剂的作用机理有关[9]。

从上述分析可以看出,煤尘的润湿性不仅与煤尘本身的结构和性质有关,还与表面活性剂的类型和性能有关。一般来说,非离子表面活性剂比阴离子和阳离子型表面活性剂更能有效地降低煤尘的接触角,提高其润湿性。这为进一步的实验研究提供了重要的理论依据。

4 表面活性剂溶液一体化制备系统的现场工业性试验

根据前文研究结果,基于新型表面活性剂的最佳浓度,选择APG、SDBS两种表面活性剂和APAM作为抑尘剂的组成成分,并通过正交试验法,分别考察了3种成分的浓度对煤尘抑尘效果的影响。综合分析了各成分的影响程度和最佳浓度,得出了最佳浓度分别为APG0.17%、SDBS0.49%、APAM0.05%.喷雾喷嘴采用平扇水雾喷嘴结构,喷嘴均匀角6°,压缩角25°,选择6个喷嘴,单个喷嘴喷射参数扩散角θ为26°,有效喷射长度为1.5 m,喷雾压力8.0 MPa,喷嘴直径选用1.5 mm.基于上述参数分别开展了未喷雾、清水喷雾、新型表面活性剂喷雾三种工况下现场工业性试验。

本文根据《煤矿井下粉尘综合防治技术规范(AQ 1020-2006)》中关于评价粉尘防治技术效果的测尘方法[10],对煤矿井下喷雾降尘用活性剂溶液一体化降尘技术的防尘效果进行评价。在采煤机正常割煤条件下,根据国家标准GB5748-85和MT79-84确定了试验工作面的8个粉尘采样点,具体包括:采煤机司机处、采煤机回风侧距离工作面10 m、20 m、30 m、50 m处,以及回风巷距离工作面端头10 m、15 m、20 m处。测点均置于距底板1.5 m处,测点布置示意如图2所示。

图2 测尘点布置示意

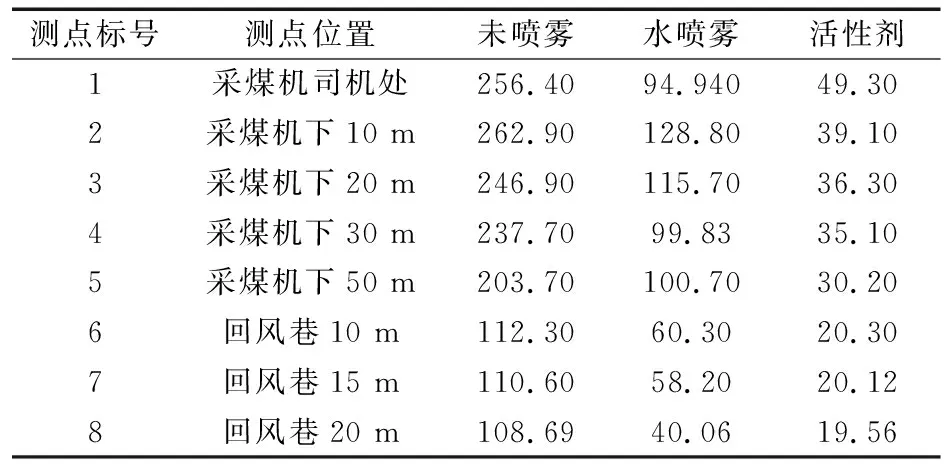

参照国标GBZ/T 192.1-2007《工作场所空气中粉尘测定》[11],使用CCHG1000型矿用防爆直读测尘仪(图3)对每个采样点的全尘质量浓度和呼吸性粉尘质量浓度进行了3次重复测量,并取平均值。测得的各测点粉尘质量浓度结果如表4、表5所示。

图3 CCHG1000矿用防爆直读测尘仪

表4 不同喷雾降尘技术条件下全尘质量浓度 mg/m3

表5 不同喷雾降尘技术条件下呼尘质量浓度 mg/m3

为了评价喷雾降尘的效果,按照以下步骤进行了现场实验:

1) 在没有开启任何喷雾设备的情况下,测量采煤机正常工作时下风侧司机工作地点的粉尘质量浓度,作为实验的对照组。

2) 在开启采煤机内外清水喷雾设备的情况下,测量采煤机工作时下风侧司机工作地点的粉尘质量浓度,作为实验的水喷雾组。

3) 在开启采煤机内外活性水喷雾设备的情况下,使用不同种类的复配表面活性剂溶液对工作面进行喷雾处理,测量采煤机工作时下风侧司机工作地点的粉尘质量浓度,作为实验的活性剂组。

为了计算喷雾降尘的效果,使用以下公式来出喷雾降尘效率:

(1)

式中:η为喷雾降尘效率,%;C1为未采取喷雾降尘技术所搜集到的粉尘质量浓度,mg/m3;C2为采取喷雾降尘技术后所采集到的粉尘质量浓度,mg/m3.

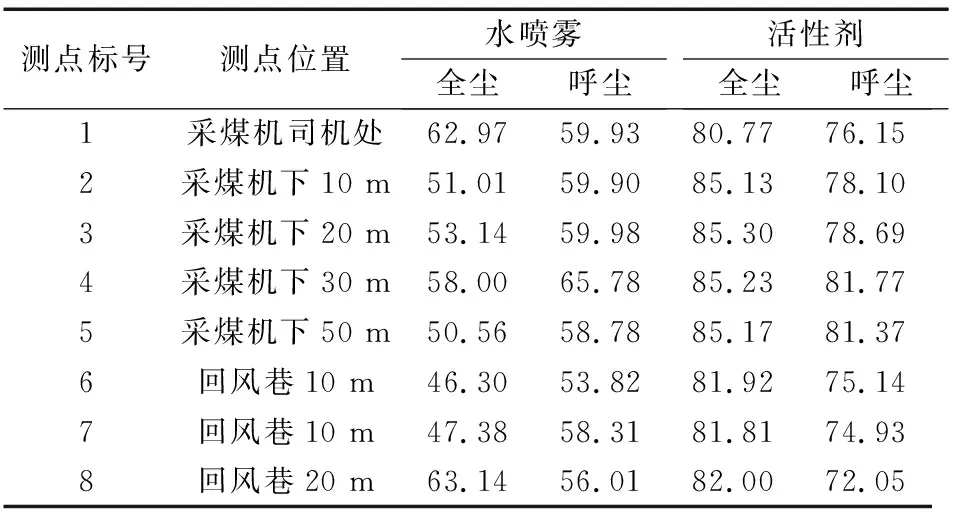

为了便于对比分析水喷雾、活性剂喷雾的降尘效果,进而验证活性剂喷雾所具有的优越降尘性能,通过公式(1)对以上8个测点在不同喷雾技术条件下的降尘效率进行计算,得到各喷雾降尘技术在各测点的降尘效率,如表6所示。

表6 不同喷雾降尘技术条件下降尘效率 %

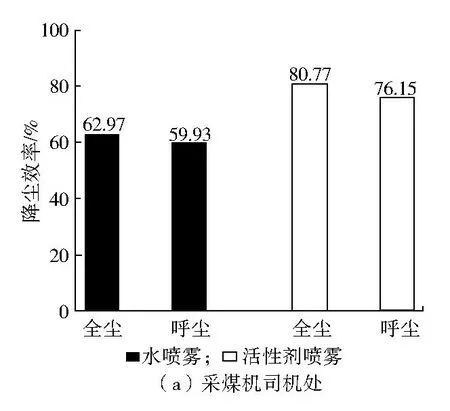

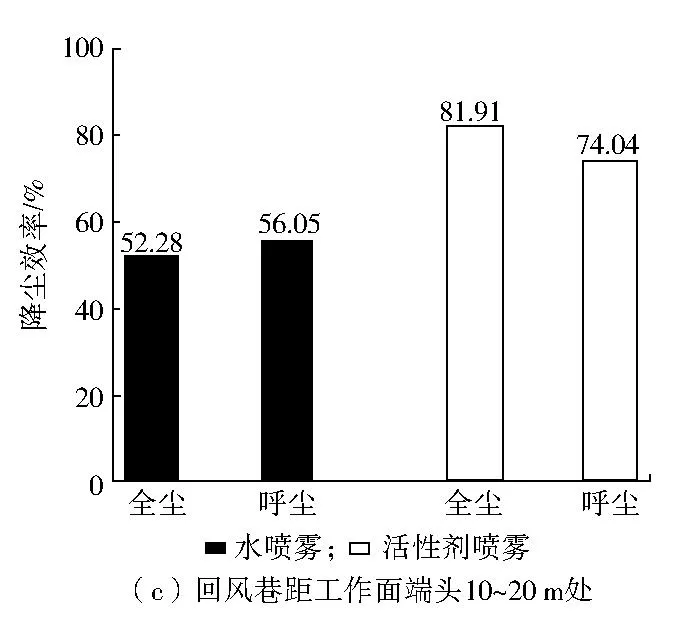

应用新型表面活性剂的喷雾降尘技术后,采煤机司机处、采煤机回风侧10~50 m处和回风巷距工作面端头10~20 m处的平均降尘效率如图4所示。

图4 不同喷雾降尘技术条件

由表4、表5、表6和图4可以看出:

1) 未采取喷雾降尘措施时,7107综采工作面粉尘质量浓度较高,采煤机司机处全尘质量浓度和呼吸性粉尘质量浓度分别高达256.40 mg/m3和100.20 mg/m3.应用新型表面活性剂喷雾降尘技术后,工作面粉尘质量浓度得到明显抑制,尤其是呼吸性粉尘质量浓度大幅下降。

2) 在相同水压和喷雾条件下,含新型表面活性剂的喷雾降尘效果明显优于清水喷雾。在采煤机司机处、距工作面10~50 m采煤机回风侧和距工作面端头10~20 m回风巷等处,添加新型表面活性剂的平均全尘喷雾降尘效率分别达到80.77%、85.21%和81.91%,满足相关规范要求;添加新型表面活性剂的平均呼吸性粉尘喷雾降尘效率分别达到76.15%、79.98%和74.03%;而清水喷雾的平均全尘降尘效率仅为62.97%、53.18%和52.28%,平均呼吸性粉尘降尘效率为59.93%、61.11%和56.05%.

3) 相比清水喷雾,添加新型表面活性剂的平均全尘喷雾降尘效率分别提高了17.8%、32.0%和29.6%,平均呼吸性粉尘喷雾降尘效率分别提高了16.2%、18.9%和18.0%.

5 结 语

本文以王庄煤矿7107工作面为研究对象,通过对煤样工业分析和元素分析,研究不同类型表面活性剂的最佳用量和配比,并在7107工作面对不同喷雾技术进行现场试验对比。结果表明:新型表面活性剂喷雾可使全尘和呼吸性粉尘质量浓度分别降低80%以上和70%以上,优于清水喷雾。

研究验证了新型表面活性剂喷雾技术能显著降低井下粉尘质量浓度,保护了职工健康,具有重要的工程应用价值。