同忻矿8311工作面坚硬顶板破断特征与矿压显现规律研究

2024-02-04孙浩杰徐青云赵晓渝李硕森

孙浩杰,徐青云,赵晓渝,李硕森

(山西大同大学 煤炭工程学院,山西 大同 037003)

由于地质运动的原因,我国煤层埋藏条件比较复杂,据统计,我国坚硬顶板煤层约占30%以上,覆盖50%以上的矿区[1]。坚硬顶板具有高强度、厚度大、节理和裂隙发育弱等特征,使得工作面推采后的采空区顶板不易规则垮落,特别在初次和周期来压之前,顶板形成大面积悬顶的危险性很高[2-4]。特厚煤层综放开采过程中易形成巨大的采出空间,煤层上部岩层垮落不能完全填满采空区,容易形成特厚煤层上方坚硬顶板的大面积悬露,当发生坚硬顶板垮落时会造成大范围强压[5-6]。于斌等[7]针对大同矿区特厚煤层坚硬顶板做了深入研究,得出了坚硬顶板断裂扰动范围广,工作面形成强矿压,特别是煤层顶板“见方”开采时,采场矿压显现更加强烈的结论。宫耀等[8]针对厚硬砂岩顶板使用Flac3D研究破断规律,得出了厚硬顶板的初次垮落步距与老顶的周期断裂步距。郑凯歌等[9]针对坚硬顶板破断演化特征,提出了“长悬臂梁”阶段—“砌体梁滑落”阶段—“重新压实”阶段三个阶段。白鹏程[10]基于矿压观测数据,分析得出了坚硬顶板的动载系数平均为1.28的结论。本文以同忻矿8311工作面上方坚硬顶板为研究主体,通过理论计算、数值模拟和现场矿压观测的方法进行研究,为相同地质条件下煤层开采提供经验。

1 工作面概况

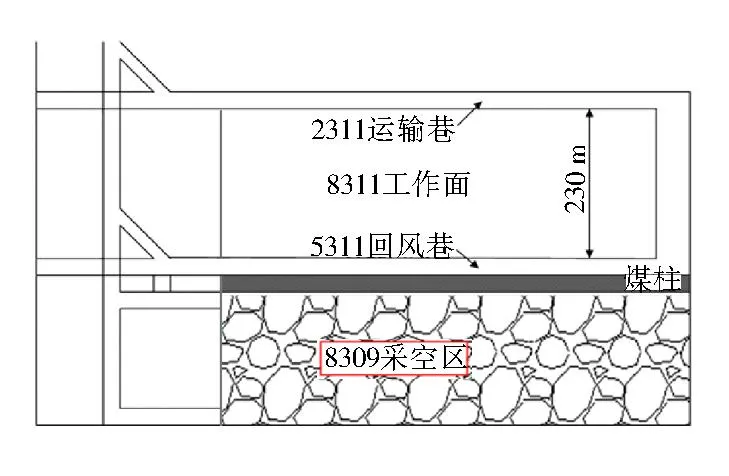

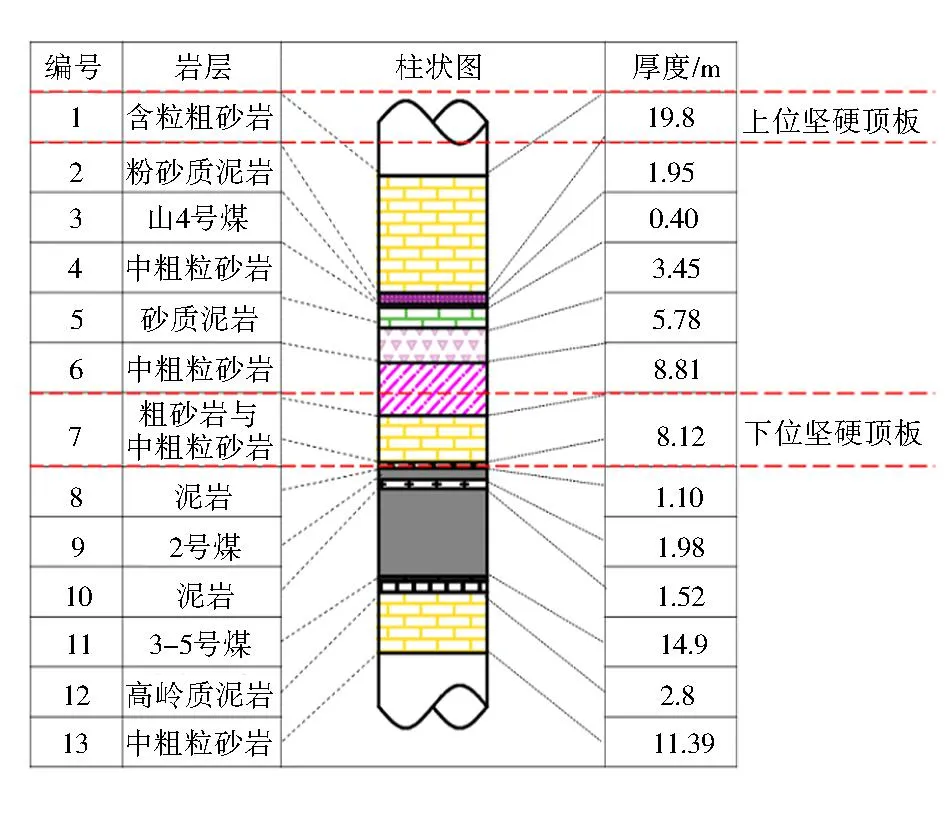

同忻矿8311工作面煤层厚度一般为14~18 m,局部厚度超过20 m,属于特厚煤层,平均埋深超过500 m,以5311巷道为回风巷,以2311巷道为运输巷。图1为工作面布置示意图。煤层上覆岩层以坚硬砂岩类岩石为主,根据地质资料和关键层理论,可以判定岩层柱状图中编号为7的粗砂岩与中粗粒砂岩岩层和编号为1的含粒粗砂岩岩层为关键层,本文研究聚焦于这两层坚硬顶板。图2为岩层柱状图。

图1 工作面布置示意

图2 岩层柱状图

2 理论计算

顶板来压步距不仅影响顶板破断形式,同时也影响着工作面推进时的支护方式,对煤层开采至关重要。为计算8311工作面采动时坚硬顶板来压步距,把坚硬顶板视为固支梁。由于固支梁的极限弯矩分布于两端,因此随着8311工作面的不断推移,坚硬顶板达到其极限抗拉强度时发生破断,即出现初次来压。此时,坚硬顶板作为梁结构断裂的初次来压步距LA[11]为:

(1)

式中:h为坚硬顶板的自身高度,m;σt为坚硬顶板承受最大拉应力,MPa;q1为坚硬顶板上覆载荷,MPa.

当8311工作面继续向前推进时,上方坚硬顶板悬露面积增大,受采动影响和重力加压的作用,坚硬顶板产生周期性破断,造成8311采动工作面产生周期来压。这时,坚硬顶板的周期来压步距可以取初次来压步距的1/4~1/3.

根据该矿8311工作面的地质条件,结合关键层理论,把上位坚硬顶板视为第一层关键层,对上方软弱岩层起主要承载作用,下位坚硬顶板视为第二层关键层,对两层坚硬顶板之间的软弱岩层起主要承载作用,依次分别得到两层坚硬顶板的上覆载荷。根据同忻矿地质资料,下位坚硬顶板的平均厚度为8.12 m,抗拉强度为7.12 MPa,上覆均布载荷q1近似为0.13 MPa;上位坚硬顶板的平均厚度为19.8 m,抗拉强度为7.12 MPa,上覆均布载荷q2近似为0.25 MPa.将参数分别带入式(1)计算,可以得到该矿8311工作面下位坚硬顶板的初次来压步距为85 m,周期来压步距为21.25~28.3 m;上位坚硬顶板的初次来压步距为149 m,周期来压步距为37.25~49.7 m.

3 数值模拟

数值模拟是研究采矿工程问题最常用的方法之一,通常采用非连续和连续介质力学这两种计算方法。为了深入探究该矿特厚煤层8311工作面中双硬顶板的破断规律,这里使用了非连续介质力学方法下的离散单元程序UDEC对这一过程进行研究。

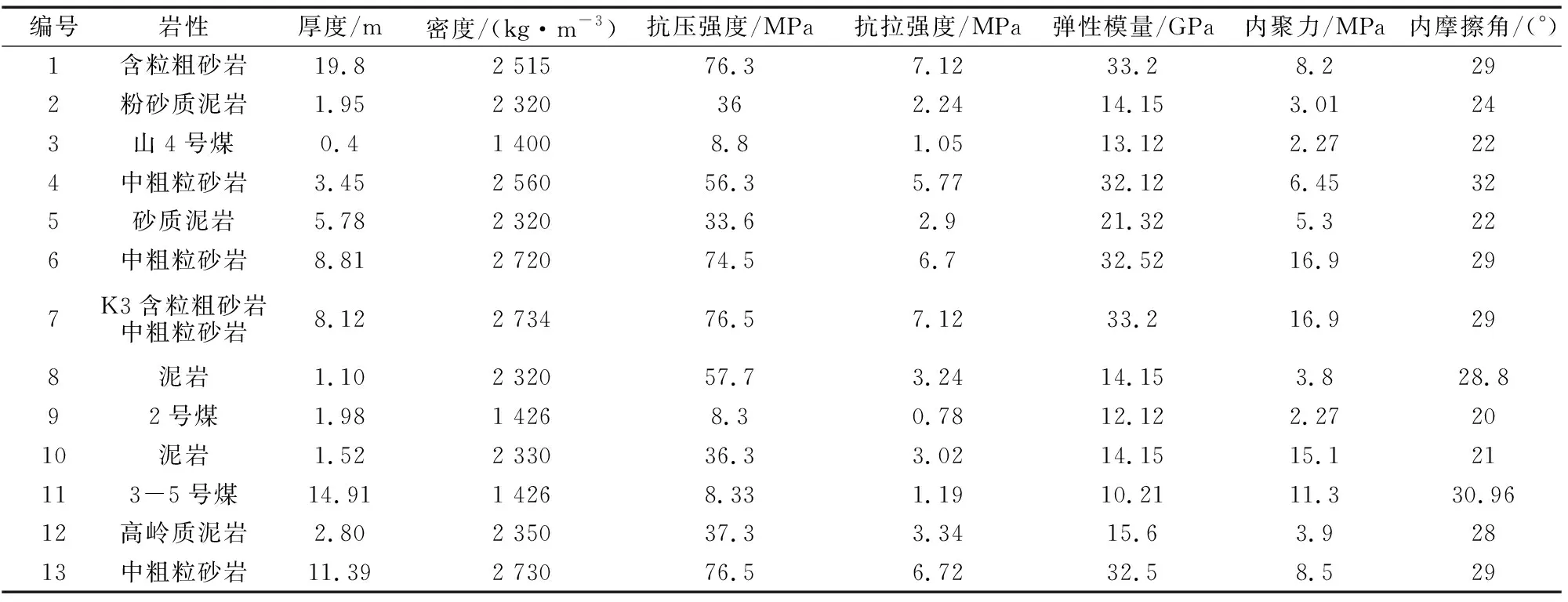

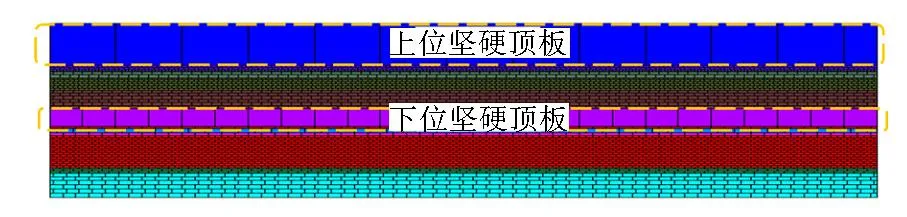

根据该矿的实际生产地质条件,模拟8311工作面开采过程中上覆岩层的运移规律。数值计算模型与实际原型的比例近似为1∶1.模拟的煤层开采厚度为14.91 m,下位坚硬顶板厚度为8.12 m,软弱夹层厚度为20.39 m,上位坚硬顶板厚度为19.8 m.整个模型的尺寸为长×宽=250 m×82.01 m,在模型底部边界垂直方向进行固定,在左右边界水平方向进行固定。根据同忻矿地质资料如表1所示,建立的数值模型如图3所示。进行数值模拟时,块体本构模型采用Mohr—Coulomb模型,节理本构模型为面接触的库仑滑移模型。

表1 岩层物理力学参数

图3 数值模拟模型图

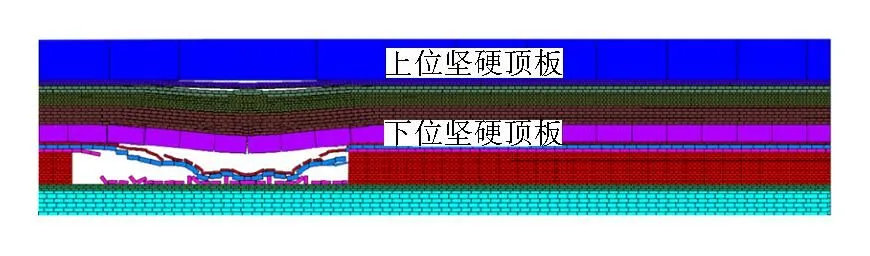

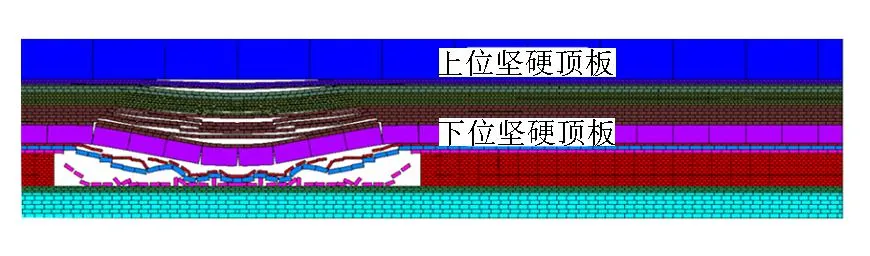

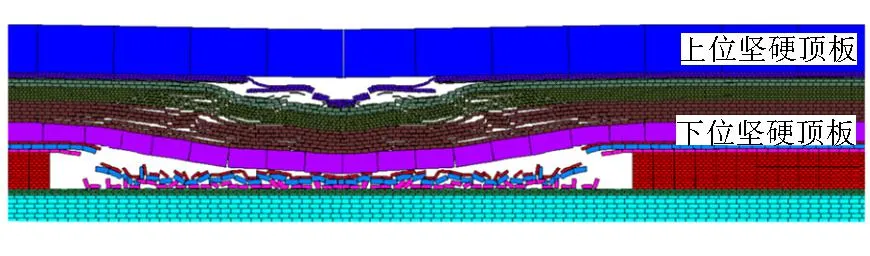

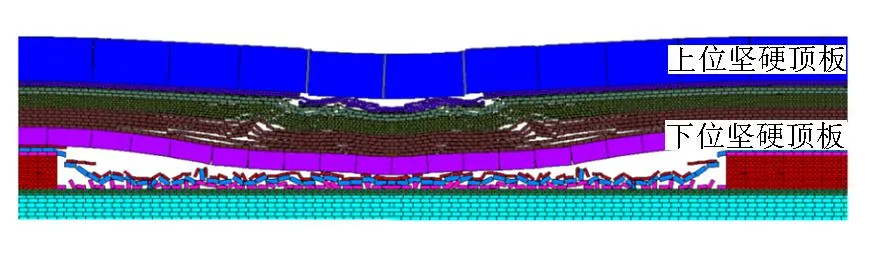

模型建立好之后,需要完成初始的应力平衡计算。为精确模拟开挖过程中坚硬顶板的变化,留设16 m煤柱边界,3-5号煤层每8 m开挖一次,记录顶板岩层的移动情况。随着8311工作面向前推进,煤层上方的软弱岩层开始垮落,由于坚硬顶板不易垮落,会形成大面积悬顶,当工作面推进到80 m时,下位坚硬顶板发生初次破断,其上方的软弱岩层随之下沉,如图4所示。当工作面推进到96 m时,下位坚硬顶板发生周期性破断,形成明显的悬臂梁结构,下位坚硬顶板上方的中粗粒砂岩层作为较为坚硬的岩层起到一定的承载作用,更上方的软弱岩层直接垮落,如图5所示。工作面上位坚硬顶板由于强度高、岩层层厚大,具有较强的抗变形能力,托板效应显著,直至工作面推进至152 m时,上位坚硬顶板中部才开始初次破断,其下方岩层基本完全垮落,如图6所示。当工作面推进到184 m时,上位坚硬顶板发生周期性破断,周期断裂步距为32 m,如图7所示。

图4 下位坚硬顶板发生初次破断

图5 下位坚硬顶板发生周期性破断

图6 上位坚硬顶板发生初次破断

图7 上位坚硬顶板发生周期性破断

在工作面推进过程中,上覆岩层不断垮落,为了分析上覆岩层结构破断后的垮落规律,分别在煤层上方、下位坚硬顶板下方和上位坚硬顶板下方设置3条位移监测线,可以得到它们的位移变化曲线,如图8所示。

从图中可以看出,在该3-5号煤层向前推进的同时,上覆岩层因采动影响随之发生运动,岩层下沉量随之增加。下位坚硬顶板在破断后,形成悬臂梁结构,维持了一定的稳定,在工作面推进到104 m时,才会出现突然性的大块垮落;采空区上部上位坚硬顶板逐渐悬空,形成固支梁结构,在工作面推进到128 m时,梁的中部开始下沉,由于软弱岩层垮落后,不能完全充填采空区,上位坚硬顶板下方缺少支撑,上位坚硬顶板在发生周期性破断之后,会随之垮落。

4 矿压观测

选取8311综放工作面为研究对象,对现场实测数据进行分析。工作面周期来压的判断指标为支架的平均循环末阻力。动载系数K常用作坚硬顶板周期来压强度指标[12],动载系数可表示为:

K=Pz/Pf

(2)

式中:Pz为周期来压支架平均工作阻力,kN;Pf为非周期来压支架平均工作阻力,kN.

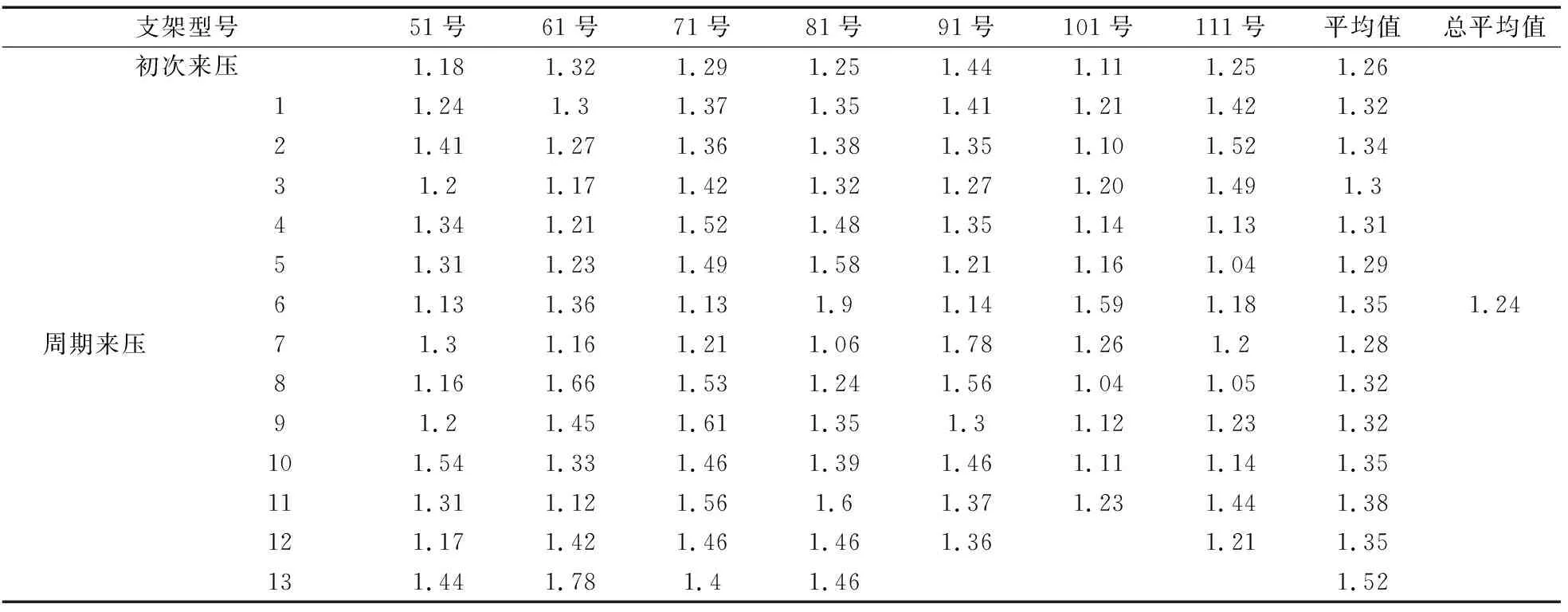

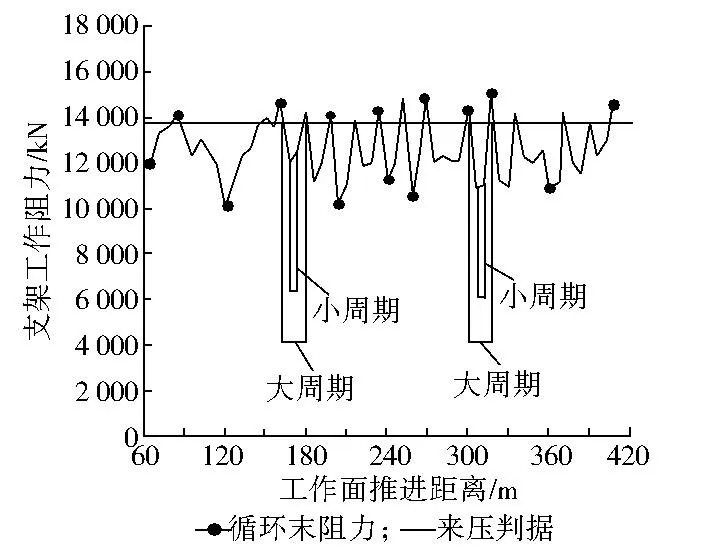

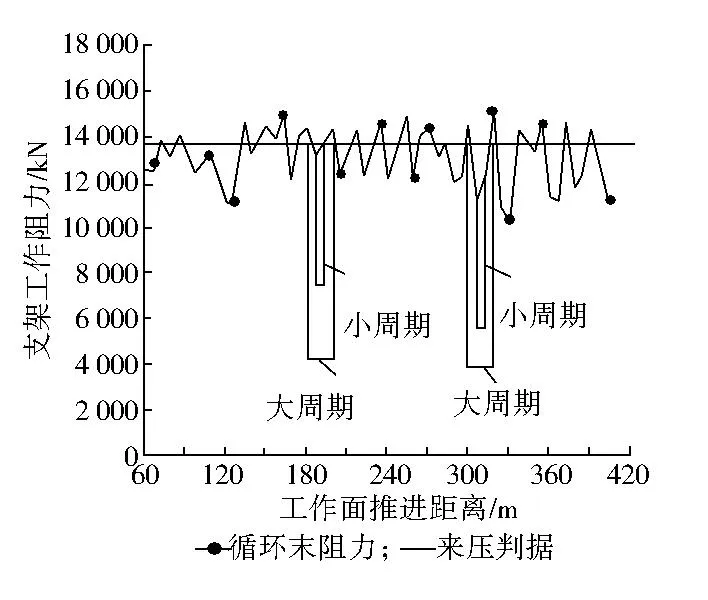

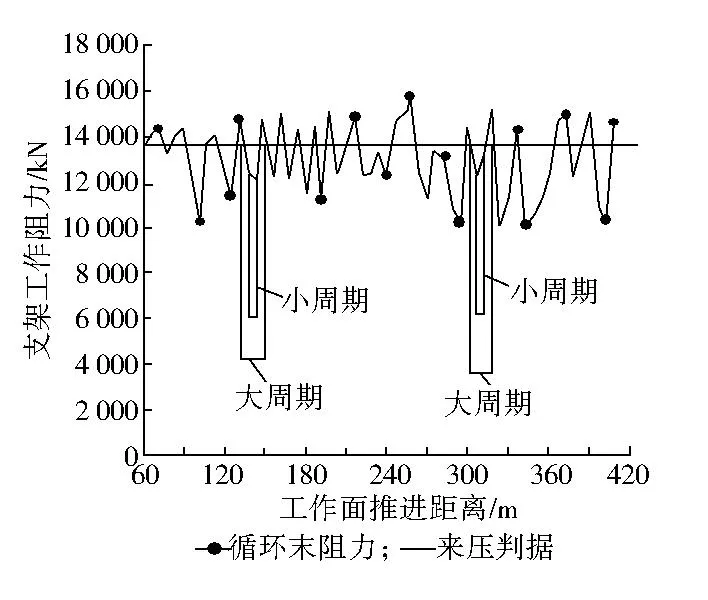

利用该工作面数据,算出坚硬顶板周期来压动载系数,具体数值见表2.该工作面部分支架循环末阻力曲线如图9~图11所示。通过对资料的计算与研究,得到工作面的坚硬顶板周期来压步距为16~34.9 m;来压期间最大工作面阻力为15 965.2 kN,占额定阻力的96.3%,周期来压期间动载系数为1.04~1.78,平均为1.24.

表2 坚硬顶板历次来压期间动载系数统计

图9 8311工作面51号支架循环末阻力曲线图

图10 8311工作面81号支架循环末阻力曲线图

图11 8311工作面111号支架循环末阻力曲线图

根据矿压观测进行分析,得出8311工作面具有大小周期来压特点,且每间隔两个小周期来压就进行一个大周期来压,大周期来压期间来压强度明显增加,来压范围更大,顶板支护效果变差。为了更深入剖析作业面的大周期来压特点,汇总分析工作面矿压数据,得出大周期来压步距较长,一般为28~41 m,两个小周期来压后,再发生下一个大周期来压。在大周期来压时,支架最大工作阻力14 532.2~15 756.2 kN,来压强度参数明显大于小周期来压强度。大周期来压阶段支架工作阻力增大,来压范围更广,几乎分布在整个工作面,而小周期来压阶段支架工作阻力相对较小,且持续时间短。具体来说,工作面推进过程中,在一个周期来压范围内,下位悬臂梁破断并垮落形成小周期来压,随着工作面继续推进,上位坚硬顶板断裂,但回转空间不大,形成上位砌体岩梁。该结构发生一定回转,同时造成下位悬臂梁破断并垮落,最终作用于支架上部形成大的周期来压。

5 结 语

通过关键层理论和UDEC数值模拟,分别计算了两层坚硬顶板的初次和周期来压步距,二者相互验证。通过现场矿压观测,得到了特厚煤层坚硬顶板综放开采时,周期来压期间动载系数为1.04~1.78,平均为1.24,出现“大小周期来压”的现象,结合UDEC数值模拟可以推测出,在8311工作面煤层开采的一个大周期来压范围内,下位坚硬顶板以悬臂梁形式破断垮落造成小周期来压,上位坚硬顶板以砌体梁的形式破断并造成大周期来压。