4H⁃SiC 衬底上高厚度SiO2 薄膜的高温性能研究

2024-02-03杨荣森杜玉玲通信作者

杨荣森,杜玉玲(通信作者)

(毕节市大数据产业发展中心 贵州 毕节 551700)

0 引言

SiO2薄膜作为绝缘层主要应用于微机电系统(micro⁃electro⁃mechanical system,MEMS),SiO2薄膜的残余应力是影响MEMS 薄膜材料力学性能的一个重要方面,它不仅影响薄膜特性,而且对MEMS 器件的成品率、使用寿命、工作可靠性等也有极大的影响[1-3]。 SiO2薄膜材料在生长、淀积工艺以及温度过程中,由于基底材料与SiO2薄膜的差异,不可避免地会产生残余应力。 采用等离子体增强化学的气相沉积法(plasma enhanced chemical vapor deposition,PECVD)淀积生成的SiO2的残余应力表现为压应力,且残余应力主要表现为内应力,它是残余应力的主要部分[2]。 对于内应力的来源较为复杂,像晶格失配、杂质原子的存在、晶界弛豫、原子空位的去除、化学反应、再结晶、相变等[3]。 虽然残余应力不会立即成为MEMS 器件缺陷,但长时间的应力积累容易导致MEMS 器件失效。SiC 基底与SiO2薄膜作为键合材料常用于航天发动机压力传感器,如果SiO2/SiC 结构压应力过大,会使SiO2薄膜发生翘曲、裂痕等,导致薄膜与基底之间的黏附力减小,严重时会使薄膜与基底脱离[4],使得压力传感器因密封性恶化而失效。 研究表明,SiO2膜的内应力基本与膜厚无关,当膜厚超过500 nm 以后压应力略有上升趋势[5],但国内对4 H⁃SiC 衬底上高厚度的SiO2薄膜的内应力及致密性和SiO2薄膜在高温处理下的性能变化机制较少。

本文采用PECVD 在厚度370 μm 的4 H⁃SiC 衬底上生长厚度2 μm 的SiO2薄膜,再将样品置于大气环境下分别经600 ℃、700 ℃、800 ℃和900 ℃高温下处理1 h。 针对高温处理后SiO2薄膜内应力、致密性和晶体形貌等特性变化的问题,分别采用Inspect F50 SEM 观测SiO2薄膜样品断面的晶体形貌,采用AMBiOS XP-200 型轮廓仪分析SiO2薄膜样品的表面形变和中心应力,采用SE850 椭偏仪测试SiO2薄膜的折射率和密度。

1 测试原理

1.1 薄膜结构图

图1 为本次测试样品的结构示意图,采用PECVD 工艺在4H⁃SiC 衬底上生长SiO2薄膜,4H⁃SiC 衬底厚度为370 μm,SiO2薄膜厚度为2 μm。

图1 4H⁃SiC 基底上SiO2 薄膜的结构示意图

在实际薄膜生成过程中SiC/SiO2界面并非直接突变,在SiC 衬底和SiO2薄膜的界面,由一层过渡层SiCxOy组成[5],其厚度约3 nm。 SiO2/SiC 结构常用于航空航天发动机压力传感器,长期工作在高温高压下,SiO2薄膜的残余应力、致密性是影响压力传感器可靠性的重要因素,研究高厚度的SiO2薄膜高温性能十分必要。

1.2 表面形貌分析

表面形貌分析指的是对物体表面的微观几何形状成像后做定性分析评估,分析内容包括断面晶体形貌、缺陷、成分等。 SEM 中形貌像的信息主要源自二次电子像,具有分辨率高、放大倍数、景深大等特点,是表面形貌分析的主要仪器之一。 本次采用Inspect F50 SEM 观测薄膜断面样品的SiO2晶体形貌,能清晰观察到SiO2薄膜在不同温度处理下SiO2晶体变化,以及SiC/SiO2界面基本情况。

1.3 残余应力测试

当薄膜厚度均匀、满足各向同性、薄膜厚度远小于基底厚度时,可采用轮廓法测量得到轮廓曲线[6],进而通过Stoney 公式计算得到SiO2薄膜残余应力。 主要步骤如下:(1)通过AMBiOS XP-200 型轮廓仪扫描SiO2/SiC 样品表面,获得表面轮廓曲线。 (2)再将扫描得到的轮廓曲线进行圆弧逼近,从而获得此扫描曲线的拟合曲率半径。(3)采用的拟合方式为最小二乘法拟合曲线成圆弧方式,即可求出半径r,即为计算应力所需的曲率半径,将曲率半径代入Stoney 公式计算薄膜的残余应力。 对于单层薄膜,Stoney 公式为式(1)所示:

式(1)中,σf为薄膜的应力,Es和υs分别为基底的杨氏模量和泊松比,ts和tf分别为基底厚度和膜层厚度,r即为淀积薄膜后基底的曲率半径。

1.4 折射率及密度测试

根据洛伦兹理论,SiO2薄膜的折射率与SiO2密度存在相关关系,经过椭偏仪测试得到折射率后,即可求出SiO2薄膜密度。 本次采用单一界面层结构椭偏模型,通过SE850椭偏仪测试得到SiO2薄膜的折射率,再通过SiO2薄膜的折射率数值来确定SiO2薄膜的密度,从而表征SiO2薄膜的致密性。 根据SiO2晶体和非晶体的数据统计分析结果,SiO2折射率与密度的关系可以表示为式(2)所示[7]:

式(2)中,n为SiO2薄膜的折射率,ρ为SiO2薄膜的密度。

2 结果与讨论

2.1 断面晶体形貌

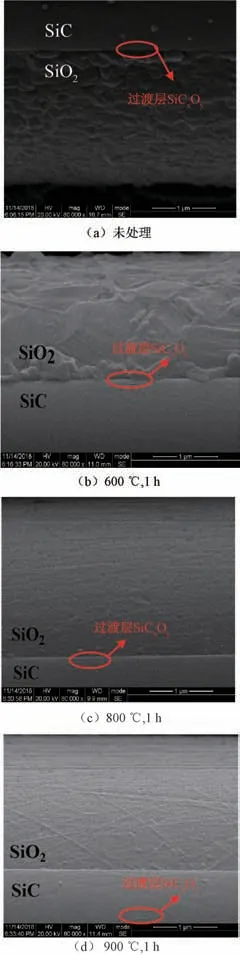

图2 为不同处理条件下SiO2薄膜样品的SEM 断面晶体形貌图,因4H⁃SiC 衬底不易被腐蚀,SiO2薄膜容易被腐蚀液腐蚀,能够清晰看出SiO2/SiC 结构的界面层。 随着处理温度的升高,SiO2薄膜的晶体形貌由混合的准晶体向单晶转变,并且出现少量的非晶态。 高温处理的温度越高,非晶态增加,颗粒聚集增多。

图2 不同处理条件下SiO2 薄膜的SEM 断面晶体形貌

由图2 可知,当处理条件为环境温度800 ℃、时间1 h时,SiO2薄膜断面非晶态较少,界面过渡层SiCxOy明显变厚。

2.2 薄膜残余应力

图3 为不同处理条件SiO2/SiC 结构样品的中心应力,经过AMBiOS XP-200 型轮廓仪扫描SiO2/SiC 样品表面,拟合曲线后求得SiO2/SiC 结构薄膜表面曲率半径和残余应力,SiO2薄膜中心应力主要表现为压应力,压应力起源于成膜过程“埋”入膜内大量的无序物质。 随着处理温度的增加,SiO2薄膜的中心应力下降趋势很明显,这种趋势主要是由于膜中无序物质被激活并重新排列所引起的[8]。从中心应力随高温处理的温度变化情况可以发现,当处理条件为环境温度800 ℃、时间1 h 时,SiO2/SiC 结构样品的残余应力较小,而未做处理以及处理温度过高的SiO2/SiC结构残余应力较大。 因此,800 ℃左右高温处理环境下,能够降低SiO2/SiC 结构界面残余应力。

图3 不同处理条件下SiO2 薄膜的中心应力

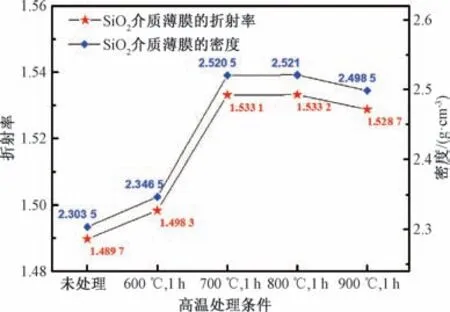

2.3 薄膜折射率及密度

图4 为不同处理条件下SiO2薄膜的折射率和密度,随着处理温度的提高,SiO2薄膜的折射率和密度明显增大[9],其致密性得到提高。 SiO2薄膜样品的处理条件为环境温度800 ℃、时间1 h 时,折射率最大,致密性最好。当处理条件为环境温度900 ℃、时间1 h 时,折射率和致密性稍有降低,这是随着温度的升高,SiO2薄膜样品的非晶态的增多和大量的颗粒聚集造成的结果。

图4 不同处理条件下SiO2 薄的折射率和密度

3 结语

经过断面形貌观测、中心应力和折射率测试及薄膜密度计算可知,4 H⁃SiC 衬底上SiO2薄膜样品在处理条件为环境温度800 ℃、时间1 h 时,SiO2/SiC 结构中心应力最小,折射率最大,致密性最好,SiO2薄膜断面非晶态较少。研究表明,环境温度800 ℃高温处理能够降低SiO2/SiC 结构界面的残余应力,提升SiO2薄膜的致密性