四川某页岩气管线环焊缝的失效原因

2024-02-03陶诗平张小涛朱文旭周长林

陶诗平,范 宇,张小涛,朱文旭,周长林,文 杰

(1.四川页岩气勘探开发有限责任公司,成都 610056;2.西南油气田分公司工程技术研究院,成都 610017;3.四川圣诺油气工程技术服务有限公司,广汉 618399;4.成都劳恩普斯科技有限公司,成都 610023)

管道的安全可靠性直接关系到油气田的安全生产和稳定供给,而焊缝失效是管道失效的主要原因之一[1-2]。据1995~2014年美国管道失效事故统计结果,材料/焊接失效是导致管道失效最主要的原因之一[3]。焊缝失效受焊接质量、外部载荷以及腐蚀介质等多种因素影响[1]。明确其失效原因从而提出针对性的解决方案,对管道的安全维护和完整性管理及风险控制具有借鉴指导意义。

1 基本情况

2022年3月20日,四川某页岩气平台出站集气管线T接处失效,造成天然气泄漏,其位置示意见图1。管道为L360N无缝钢管,尺寸D168.3 mm×6.3 mm/7.1 mm(其中直管管径6.3 mm;弯管管径7.1 mm),长171 m。焊接采用ER50-6焊丝进行氩弧焊(GTAW)打底,使用E5015焊条进行手工电弧焊(SMAW)填充和盖面。该平台投产时间为2021年11月15日,管段距T接点约30 m处于2022年1月7日已发生一次管道焊缝失效导致的天然气泄漏。经开挖和现场射线检测(RT)发现多处焊缝裂纹。针对该管段呈现的严重焊缝问题,进行多处取样(包含失效焊缝和未失效焊缝)并分别送至三家单位进行分析,分别记为单位A、单位B和单位C。其中,单位A接收四根管段,分别标记为A1~A4(靠近T接点); 单位B接收两根管段,分别标记为B1和B2(远离T接点);单位C接收三根管段,分别标记为C1~C3(靠近T接点)。

图1 焊缝泄漏位置示意Fig.1 Schematic of leakage location of weld

2 检测结果

2.1 无损检测

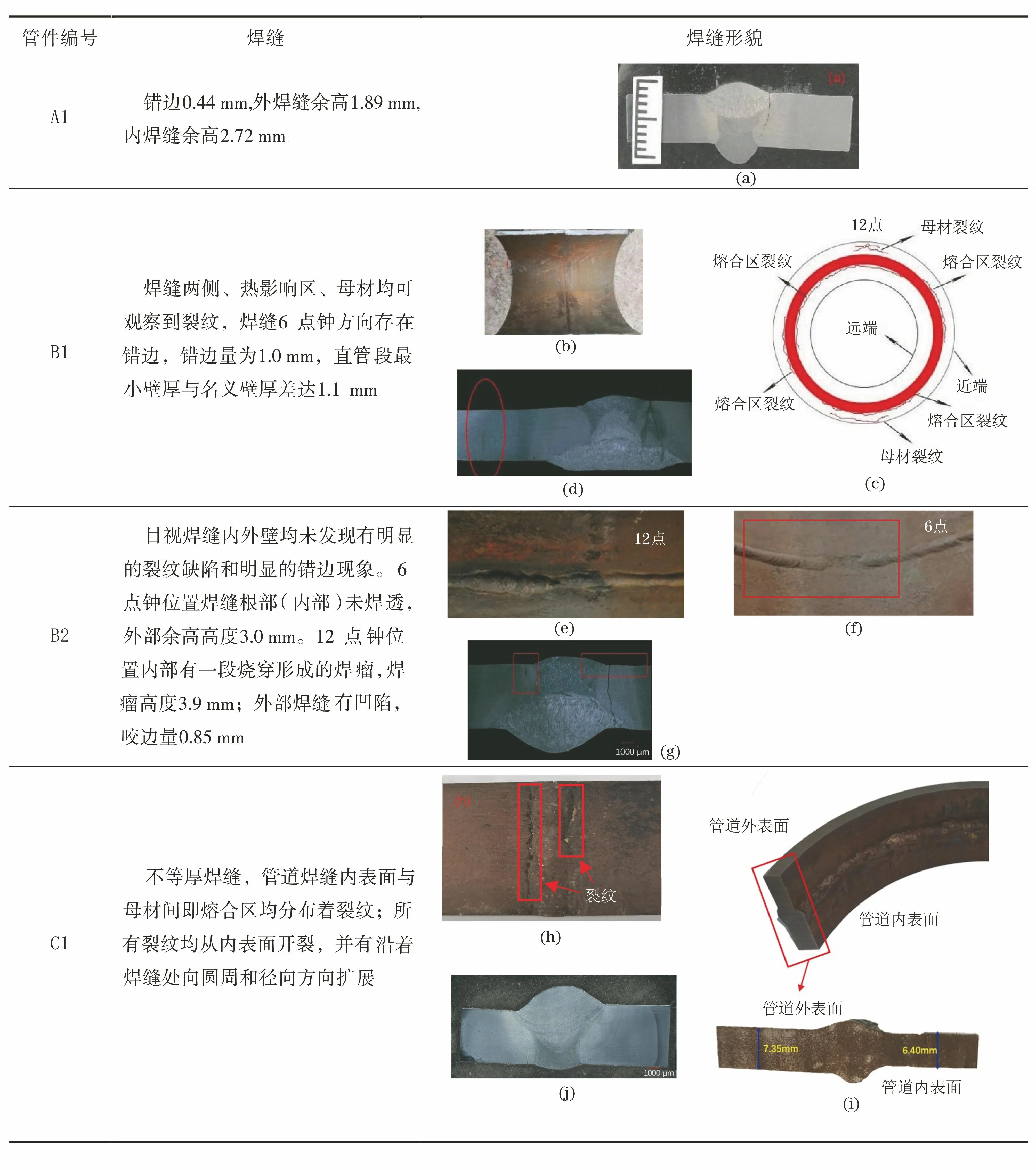

在建设期,集气管线焊后检查并未发现焊缝区域存在裂纹。开挖采用射线检测(RT)以及磁粉和超声复检,结果见表1。需要说明,后续用于拉伸试验的A3管段在制样时发现1道贯穿裂纹。C2和C3管段制样时有多处裂纹。

表1 无损检测结果

2.2 理化检验

2.2.1 化学成分

采用火花直读光谱仪(ARL 4460型和OBLFQSN750型)测试焊缝两侧母材以及焊缝的化学成分,结果见表2。可以看出,所有母材各项化学成分均满足标准GB/T 9711-2017 《石油天然气工业 管线输送系统用钢管》对L360N PSL2无缝钢管的要求;焊剂E5015各项化学成分均满足标准GB/T 5117-2012《非合金钢及细晶粒钢焊条》要求;焊缝ER50-6各项化学成分均满足标准GB/T 8110-2008《熔化极气体保护电弧焊用非合金钢及细晶粒钢实心焊丝》要求。

表2 C1试样焊缝两侧母材以及焊缝的化学成分检测结果(质量分数)

2.2.2 力学性能

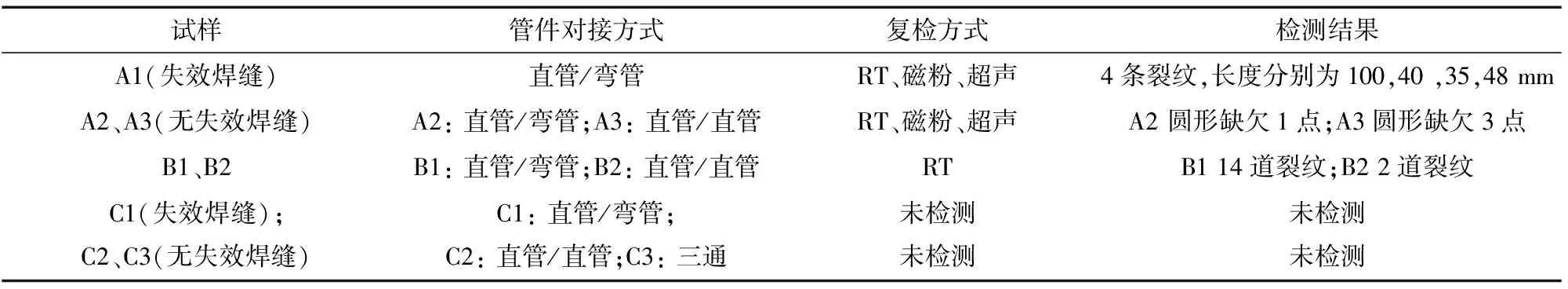

依据标准GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》、GB/T 229-2020《金属材料 夏比摆锤冲击试验方法》和GB/T 31032-2014《钢质管道焊接及验收》,分别制样并进行相应力学试验,结果见表3。由表3可见:所有管体和焊缝的抗拉强度、冲击韧性和维氏硬度均满足标准要求。其中,母材和焊缝试样拉伸过程都呈现良好的塑性,未出现异常情况。

表3 力学性能试验结果

2.2.3 刻槽锤断试验

从A3管段未失效焊缝的第一象限和第三象限取焊缝刻槽锤断试样,依据标准SY/T 4103-2016《钢质管道焊接与验收》进行刻槽锤断试验,试验断口未见超标缺陷。

2.2.4 弯曲试验

在A3和C1管段焊缝处截取面弯和背弯试样, 按照GB/T 232-2010《金属材料弯曲试验方法》进行测试,测试设备分别为WZW-1000型弯曲试验机和美特斯CMT5305型电子万能试验机。试验结果表明,背弯小面弯试样在弯曲过程中都具有良好塑形,未产生任何裂纹,满足SY/T 0452-2012《石油天然气金属管道焊接工艺评定》标准要求。

2.3 裂纹缺陷分析

2.3.1 宏观形貌

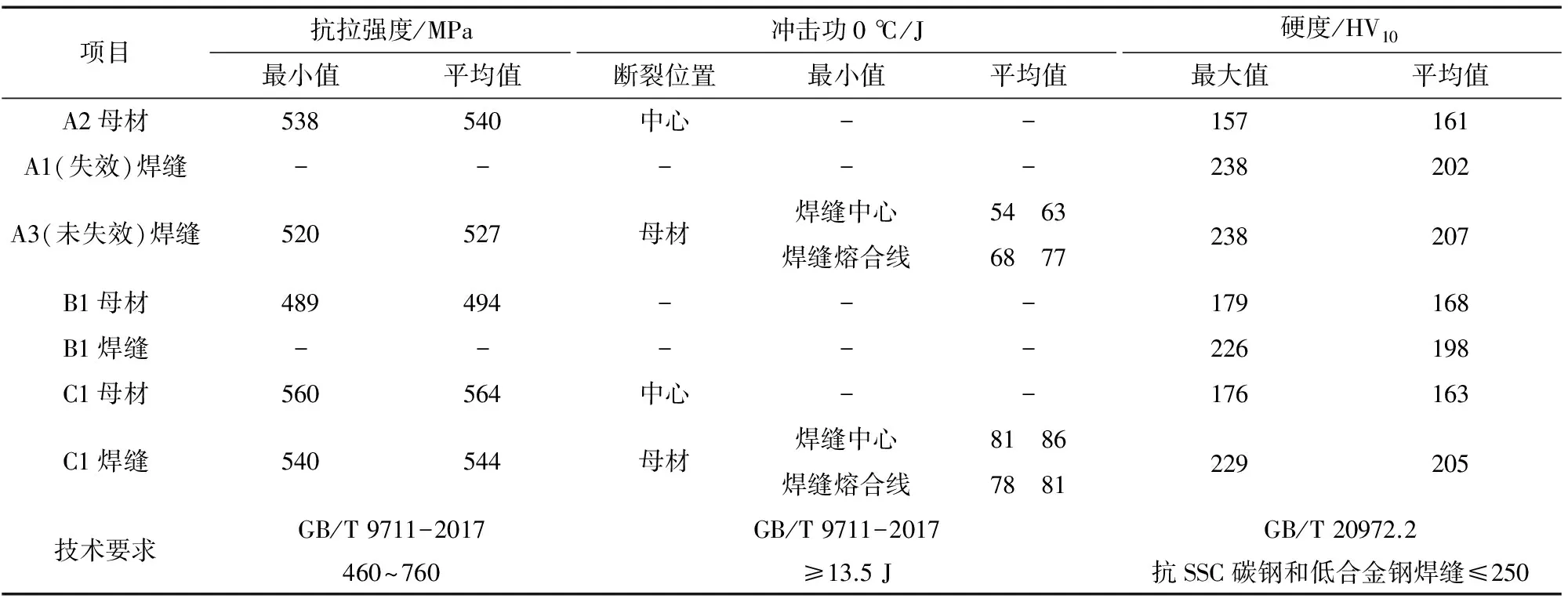

目视观察结果表明:管件内壁均无明显腐蚀坑,含失效焊缝试样的宏观形貌见表4,表中a、d、g、j为管件焊缝截面;b、e、f、h、i为焊缝宏观形貌;c为B1管段裂纹位置示意。

表4 含失效焊缝试样宏观形貌汇总

2.3.2 微观形貌

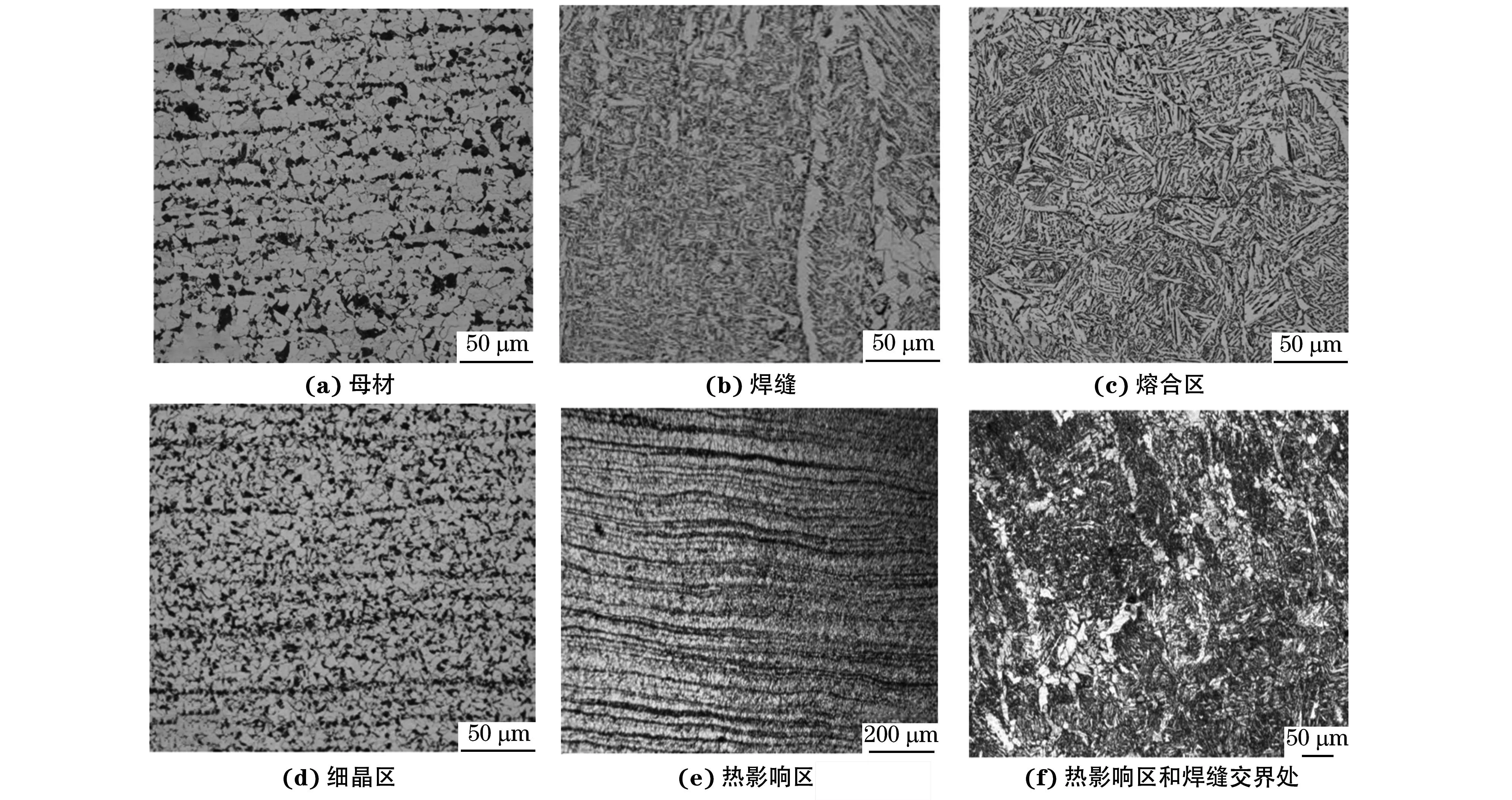

依据GB/T 13298-2015《金属显微组织检验方法》,采用含裂纹管件制样,分别采用MEF4M金相显微镜及图像分析系统,OLS4100型激光共聚焦显微镜,VK-9710K型彩色3D激光共聚焦显微镜/VHX-1000型超景深显微镜和INSPECTF50型场发射扫面电子显微镜对试样金相组织、裂纹、断口等进行观察分析。由图2可见:母材的金相组织均为珠光体(P)+铁素体(F)组织, 未发现明显非金属夹杂。环焊缝由焊缝、熔合区以及细晶区组成。焊缝微观组织由晶内针状铁素体、粒状贝氏体和多边形铁素体构成;熔合区微观组织为粒状贝氏体;细晶区微观组织为多边形铁素体和马奥岛(MA)。热影响区明显出现不完全重结晶区和重结晶区, 重结晶区组织为细小的珠光体和铁素体。靠近焊缝,母材的带状组织逐渐消除并向细小珠光体和铁素体组织转变。热影响区和焊缝交界处由于散热较慢出现了先共析铁素体,较为粗大,力学性能较差,裂纹往往容易在此处扩展。

图2 母材及焊缝的微观形貌Fig.2 Micro morphology of base metal and weld: (a) base metal; (b) weld; (c) fusion zone; (d) fine-grain region;(e) heat-affected zone (white F+black P); (f) junction of HAZ and weld

使用VHX-1000型超景深显微镜观察C1管段内表面,发现其内表面(焊缝处内表面和母材内表面)存在直径为300~1 000 μm、深度为50~200 μm的浅表性腐蚀坑。

2.3.3 裂纹特征

综合A1和C1管段的裂纹形貌,失效焊缝的裂纹大多数起源于内表面焊趾处,焊趾处存在腐蚀坑,往外表面(朝焊缝融合区)扩展,裂纹在扩展过程中呈树枝状且有多条二次裂纹,裂纹主要呈穿晶断裂,见图3。整体焊缝处及热影响区处组织无明显异常,无晶粒异常长大现象,未观察到明显的塑性变形存在。

图3 A1管段失效焊缝的裂纹形貌Fig.3 Morphology of cracks on the failed weld of A1 pipe section

而对敷设位置异于A1、C1的B1和B2的管段来说,裂纹起裂位置为热影响区(图4),主裂纹扩展路径上可观察到分支裂纹;裂纹扩展路径上,可观察到金相组织中存在魏氏体,表明该区域为热影响区的过热区,焊接过程中奥氏体晶粒发生过严重的长大现象。

图4 B2管段的裂纹形貌Fig.4 Cracks morphology of B2 pipe section

使用扫描电子显微镜观察B1管段截面,焊缝中存在较多显微气孔,焊缝根焊氩弧焊区显微气孔较大,气孔接近圆形、表面光滑。

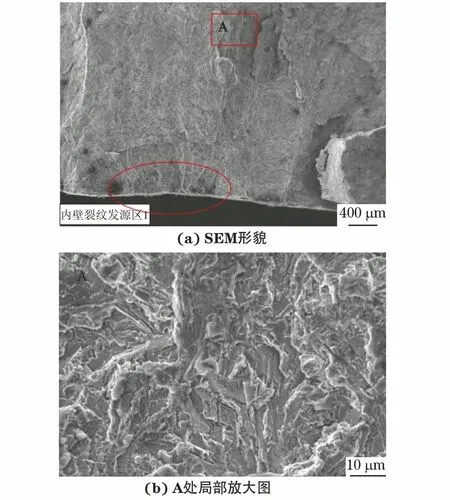

2.3.4 断口形貌

如图5所示:银白色区域为未发生开裂及腐蚀的基体区域。裂纹尖端轮廓呈现出明显的不规则形状,呈现出类波浪状,表面有腐蚀产物覆盖,能谱分析结果表明其主要成分为C、O、Mn、Fe。

图5 C1管段断口形貌Fig.5 Fracture morphology of C1 pipe section

由图5还可见:红褐色区域呈现出明显的腐蚀迹象,断口分布着多个蚀坑,没有开裂痕迹,由此推断红褐色区域是由于材料腐蚀引起的;而靠近外表面的黄褐色区域有着明显的裂纹撕裂扩展痕迹,可以推断裂纹在红褐色区域发生腐蚀的位置形核,随后在应力的作用下扩展,形成黄褐色裂纹撕裂区域;当裂纹扩展到一定区域后,焊接应力基本释放为零,而材料良好的强度及韧性使得裂纹停止扩展,此时在腐蚀介质的作用下,裂纹尖端钝化并形成腐蚀台阶,这也和图中呈波浪状的裂纹尖端对应。蓝色区域是含C、O、S元素最多的区域,既存在腐蚀坑,又存在裂纹扩展的“脊”,可以推测在应力和腐蚀的耦合作用下裂纹一边扩展、一边被腐蚀,从而形成应力腐蚀形貌。

去除断口表面腐蚀产物后,可见在断口上存在短而弯曲的河流状花样,属于准解理断裂特征,为脆性断裂,且存在较多二次裂纹,裂纹起源于焊缝焊趾位置的腐蚀坑,见图6。

图6 A1管段断口的SEM形貌(去除腐蚀产物后)Fig.6 SEM morphology of fracture for A1 pipe section(after removal of corrosion products)

B1和B2管段的裂纹有别于A1和C1管段,为多点线性发源,呈放射状向四周扩展,可观察到多条放射性撕裂棱。整个断口为脆性准解理和解理断裂特征;少数区域准解理断口清晰,个别区域能观察到沿不同方向的解理面,见图7。

图7 B2管段开裂源处形貌Fig.7 SEM morphology (a) and logized inlarged view (b) at cracksource of B2 pipe section

2.4 在杀菌缓蚀剂环境中的慢应变速率试验(SSRT)

该集气管道输送气质以CH4为主,自投产起即加注杀菌缓蚀剂,加注点位于平台外输撬,采用连续加注方式。药剂加注后在下游集气站/中心站分离器取样跟踪,微生物数量包括硫酸盐还原菌(SRB)、腐生菌(TGB)和铁细菌(FB)均控制到无法检出(绝迹稀释法)或远低于标准允许的水平。前期所用缓蚀剂主要成分为吡啶季铵盐,杀菌剂为季铵盐、季鏻盐类,可能含有机硫,药剂pH为6~8。由于有机硫在反应中可能形成无机硫化物,存在硫化物应力腐蚀。故通过SSRT考察了焊缝在含杀菌剂环境中的应力腐蚀(SCC)敏感性。

2.4.1 试验条件

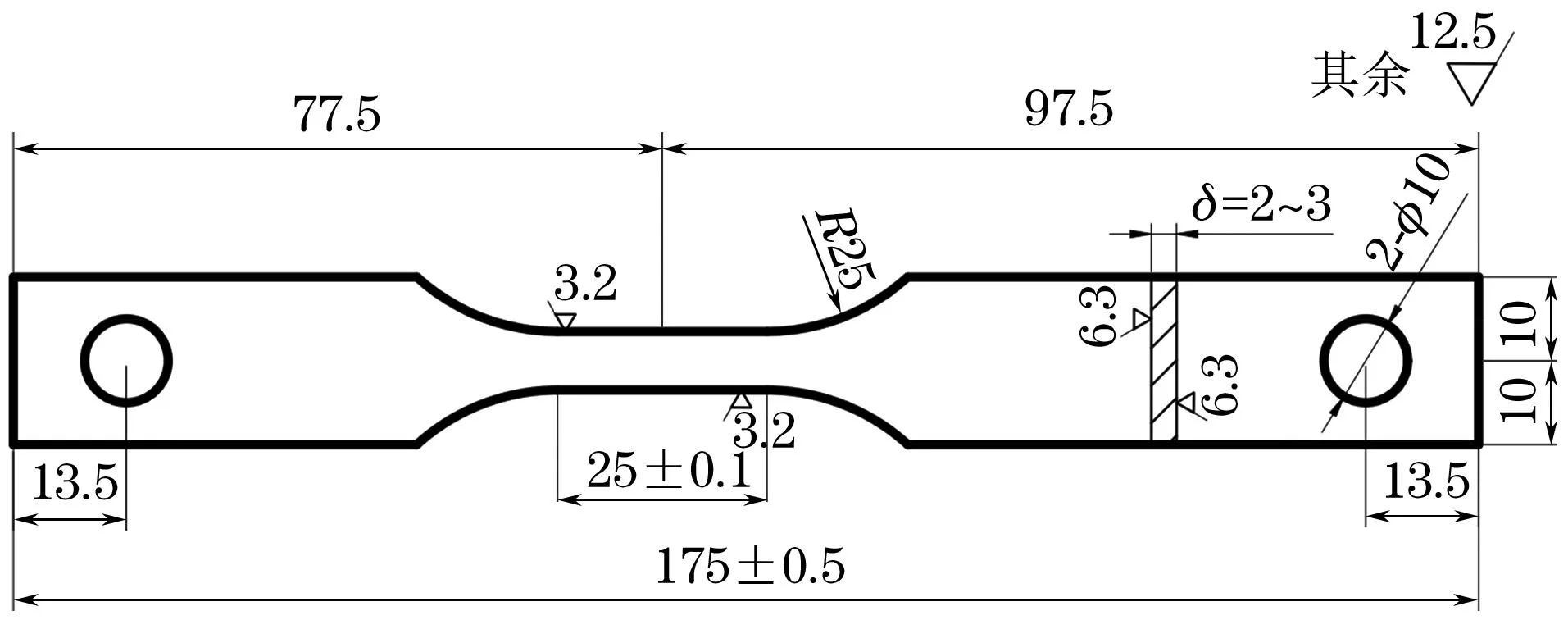

依据GB/T 15970.7-2017《金属和合金的腐蚀 应力腐蚀试验 第7部分:慢应变速率试验》,进行不同环境中的应力腐蚀试验。采用HDW-50K型慢应变拉伸应力腐蚀试验机。试样取自C2和C3管段,如图8所示,厚度为2 mm。试验拉伸速率为10-6s-1,每根试样试验时长超过48 h,试验温度为室温,介质为管线使用的杀菌缓蚀剂溶液A和B。考虑到杀菌缓蚀剂受流速、沉积物等因素影响可能在管道局部富集,试验浓度远高于正常使用浓度(质量分数为1%)。

图8 慢拉伸试样示意Fig.8 Specimen drawing for SSRT sample

2.4.2 应力腐蚀敏感性

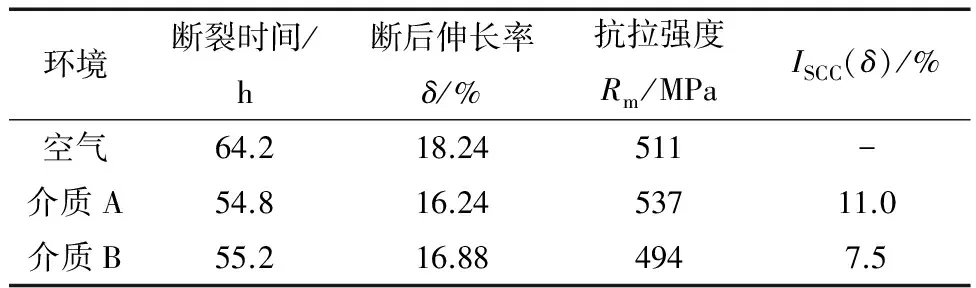

为了表征L360N管材焊缝在服役环境中的SCC敏感性,定义应力腐蚀指数ISCC作为SCC敏感性的判据,ISCC越大SCC敏感性越高。当应力腐蚀指数ISCC小于25%时,体系没有应力腐蚀倾向,为安全区;当ISCC为25%~35%时,体系有应力腐蚀倾向,为危险区;当ISCC大于35%,体系具有明显的应力腐蚀倾向,为脆断区[4]。本试验采用塑性损失(断后伸长率)来评价应力腐蚀敏感性,见式(1):

(1)

式中:δ空为试样在空气中的断后伸长率;δ介质为试样在试验介质中的断后伸长率。

2.4.3 试验结果

SSRT后断口位置都位于非焊缝热影响区的母材位置,且都出现了缩颈,即试样发生了明显的塑性变形。SSRT结果表明:试样在三种环境(空气、介质A和介质B)中均存在明显的弹性阶段、屈服阶段和塑形阶段,为正常拉伸过程,无异常出现(图略)。

由表5可见:ISCC远小于通用的25%[4],考虑到试验介质浓度远高于正常药剂浓度,该焊缝在杀菌缓蚀剂环境中没有应力腐蚀倾向。

表5 试样的SSRT结果

2.5 讨论

管件基材和焊缝的化学成分、力学性能等均满足标准要求,焊接质量也满足要求。然而,该管段出现了多处焊缝开裂,统计结果表明,裂纹多存在于直管-弯管对接且壁厚不等的焊接处。而直管对接的B2管段存在明显的焊接缺陷(未焊透,余高过高等)。综合来看,焊缝处显微组织无明显焊缝缺陷,且各区域组织与硬度匹配,满足工艺要求。对于不等壁厚焊接或错边,由于焊缝处几何尺寸的突变,焊趾处为应力集中部位。失效焊缝两侧均发现断裂或贯穿性裂纹。

从环焊缝金相组织、硬度分析结果来看,焊缝、熔合区、细晶区组织存在显著差异,硬度也随之变化。以A1管段为例,根据硬度分析结果,热影响区的硬度最高为235 HV10,母材的硬度约为160 HV10。尽管热影响区的硬度比母材的高出75 HV10,但仍然未超出标准规定要求。

依据GB/T 1591-2018计算《低合金高强度结构钢》,材料的碳当量约为0.37%,淬硬倾向不高;裂纹开裂区域的显微组织观察没有发现有淬硬相,而B1管件焊缝氢含量的检测结果为1.887~2.775 mL/100 g,含有较多氢。根据焊接记录和对当地天气的追溯,该管段在焊接时多日处于阴雨天气,由于野外工作且长时间处于阴雨天,怀疑水汽进入熔敷金属中导致焊缝氢含量超标。冷却过程中大量的溶解氢来不及逸出而被保留在金属中,处于过饱和状态的氢会极力扩散,从而诱发材料中三向应力区微裂,大量微裂合并形成了宏观裂纹。

集气管线焊后检查并未发现焊缝区域存在裂纹,但运行数月后发现多条焊缝存在裂纹,特别是B1环焊缝周向360°均出现裂纹且为常见的根部裂纹。根据裂纹出现的时间,结合本次管段样品分析结果,认为B1和B2管段裂纹主要为焊接冷裂纹中的延迟裂纹。

然而,由于焊接接头处焊接材料和管材基体间存在腐蚀电位差,临近焊缝热影响区的电极电位通常比焊缝和管材基体的更负,这会形成电偶腐蚀,且腐蚀会发生在电位更负的热影响区[10-11]。加入缓蚀剂通常会减小电位差[12],从而对焊缝起到保护作用。但由于焊缝本身余高超高以及焊瘤等缺陷的存在,焊缝附近流型改变形成涡流,破坏了缓蚀剂成膜,导致热影响区受到腐蚀而形成腐蚀坑。结合由于不等厚焊接造成的焊趾根部应力集中,焊缝的破坏形式主要表现为应力腐蚀破环。

3 结论与建议

3.1 结论

(1) 根据化学成分、硬度、弯曲、拉伸、冲击、刻槽锤断和金相组织等检测结果,失效管段母材及焊缝均符合标准要求。

(2) 管段样品焊缝存在不同程度的焊接余高超标、咬边、焊瘤、错边、烧穿、未焊等缺陷。不等壁厚焊接接头易于在焊趾处存在应力集中。

(3) 裂纹多数起于焊缝根部附近热影响区,裂纹表现为脆性准解理断裂特征,裂纹外扩展路径上有大量细小分支;裂纹起裂和扩展方式为沿晶和穿晶混合型,裂纹尖端可见大量沿铁素体晶界分布的过热组织。焊缝韧性较好,裂纹以韧性断裂方式优先沿过热组织和魏氏体组织扩展。

(4) 本管段焊缝位置裂纹产生主要是应力和腐蚀的耦合作用导致了应力腐蚀。部分管线裂纹为焊接冷裂纹中的延迟裂纹,管道焊缝的应力集中和焊缝中氢含量超标促进了裂纹的发展。

3.2 建议

(1) 针对不等壁厚焊接接头内壁焊趾位置的不连续过渡造成的应力集中问题,可通过改进不等壁厚焊接接头的坡口形式,严格按照不等壁厚焊接接头专项工艺规程以及探索焊后热处理消除不等壁厚焊接接头应力的可行性。

(2) 在阴雨潮湿天气施工的情况下,应严格按照相关工艺规程操作,及时发现缺陷并进行处理,同时做好集气管道运行过程中的跟踪检测工作。

致谢作者感谢中国石油集团工程材料研究院有限公司、中国石油西南油气田分公司天然气研究院、西南交通大学焊接所给与的材料性能分析和失效原因的讨论和帮助。