铝合金在风力发电机组用新型变频器冷却液中的腐蚀特性

2024-02-03衡世权尤良洲韩倩倩杨钧羽高立新张大全

衡世权,尤良洲,韩倩倩,杨钧羽,高立新,张大全

(1.华电电力科学研究院有限公司,杭州 310030;2.中国能源建设集团江苏省电力设计院有限公司,南京 210024;3.上海电力大学环境与化学工程学院, 上海 200090)

近年来,风力发电作为一种可再生清洁能源得到快速发展[1]。风电变频器是风力发电装置的重要部件和主控机构。变频器可以调节风力发电机的输入和输出功率,提高并网电能的质量。随着大容量风电机的发展,大功率变频器的应用越来越多。变频器在交流-整流-逆变的过程中会产生大量的热,需要进行冷却降温。水冷是目前大功率变频器的主要冷却方式。风力发电用密闭式循环冷却装置可以将变频器产生的热量传导至冷却液,然后由冷却液带至外散热器,散热器经周围空气强迫风冷散走热量,以保证变频器的正常工作。冷却液作为变频器冷却系统的冷却介质,在使用过程中,低温时需具备防冻功效,高温时需具备防腐蚀功效[2]。由于乙二醇易溶于水,可以任意配成各种冰点的冷却液,其最低冰点可达-68 ℃,是一种较为理想的冷却基础液。冷却液通常由乙二醇水溶液、缓蚀剂、消泡剂、着色剂、防霉剂等组成。由于乙二醇长时间在高温下运行,与空气接触时被氧化生成酸性副产物,如乙二酸、乙醛酸、乙醇酸、草酸等,这些酸性物质会引起冷却系统的严重腐蚀,进而影响变频器的工作效能,防腐蚀特性是冷却液的重要性能指标之一。传统的缓蚀剂包括硼酸盐、亚硝酸盐、硅酸盐等无机缓蚀剂,苯甲酸盐、有机胺、唑类、有机羧酸盐等有机缓蚀剂,主要是针对汽车发动机冷却液而研发的[3-4]。铝合金具有密度轻、成本低、导热性好等特点,是风电机冷却系统使用的主要材料之一[5]。目前,针对铝合金热交换系统的冷却液研究报道较少。

铝是一种两性金属,尽管在大气环境以及pH 为6~8.5的水溶液中,其表面可以形成稳定的自然氧化膜,具有一定的耐蚀性,但是当溶液中含有杂质金属离子时,钝化保护膜会产生缺陷而导致点蚀,对铝的耐蚀性造成影响[6]。铜、铁等金属离子不但会催化加速乙二醇氧化形成乙醇酸,而且对铝合金的腐蚀具有活化作用[7]。笔者制备了一种风电变频器冷却液,其中含有对铜、铁等重金属离子有良好配位作用的螯合剂,采用失重方法、电化学方法和表面分析方法,考察了6063铝合金在该冷却液中的腐蚀行为。

1 试 验

1.1 试验材料

试验材料为6063铝合金,化学成分见表1。

新型冷却液的基础液为30%(体积分数)乙二醇-水溶液,缓蚀体系由苯甲酸钠、肉桂酸、重金属螯合剂等组成。参照GB 29743—2013《机动车发动机冷却液》,对研发的冷却液各项性能进行了测试分析,主要包含气味、冰点、沸点、灰分、储备碱度等。

1.2 腐蚀试验

将尺寸为50 mm×25 mm×2 mm的6063铝合金挂片用砂纸逐级打磨至表面光滑,无水乙醇除去表面油脂,去离子水反复冲洗,吹干后称量。将处理后的试样浸没于250 mL新型冷却液中,在(88±2) ℃下保持(336±2) h后取出,用橡皮擦除挂片表面腐蚀产物,再用去离子水冲洗后干燥、称量。

1.3 电化学测试

电化学测试使用耦合1260阻抗相位分析仪的Solartron 1287电化学界面测试系统和三电极系统在室温敞开体系中进行。环氧树脂密封铝合金为工作电极 ,暴露面积为1 cm2。饱和甘汞电极为参比电极,铂箔为对电极。电化学测试包括极化曲线和电化学阻抗(EIS)。EIS测量频率为10-2~105Hz,正弦电流的扰动幅度为 5 mV。

1.4 表面分析

试片为10 mm×10 mm×5 mm 的6063铝合金,分别用400号、2000号砂纸打磨至光滑,用去离子水和无水乙醇冲洗表面,经真空干燥箱烘干后分别置于含或不含添加剂的发动机冷却液中。一段时间后取出,烘干试片,采用JSM-6510LV型扫描电子显微镜(SEM)观察试片。

2 结果与讨论

2.1 载冷剂理化性质

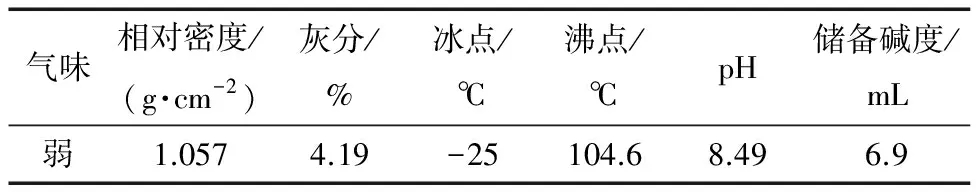

作为载冷剂,乙二醇含量通常会对溶液冰点起到显著的影响。30%乙二醇-水溶液的冰点为-25 ℃,该溶液可作为冷却液的基础液应用于我国南方大部分地区。配制的冷却液具有轻微的气味,理化性质见表2。对于混合酸配方的冷却液体系, 可接受的储备碱度是4 mL HCl (对应于0.1 mol/L HCl),新型冷却液储备碱度高于标准水平,是一种高寿命的冷却液[8]。

表2 冷却液的理化性质

2.2 腐蚀试验

试样的腐蚀质量损失率可以按式(1)计算:

Rc=(W0-Wt)/(At)

(1)

式中:Rc为腐蚀质量损失率;W0为试样浸泡前的质量;Wt为浸泡并去除腐蚀产物后试样的质量;A为试样表面积;t为浸泡时间。

按式(1)计算可得,在新型冷却液中浸泡(336±2) h后,试样的腐蚀质量损失为23.50 mg,腐蚀质量损失率为27.98 mg/(m2·h)。试样在新型冷却液中的腐蚀质量损失小于30 mg,远低于目前市售冷却液[9]。

2.3 电化学测试

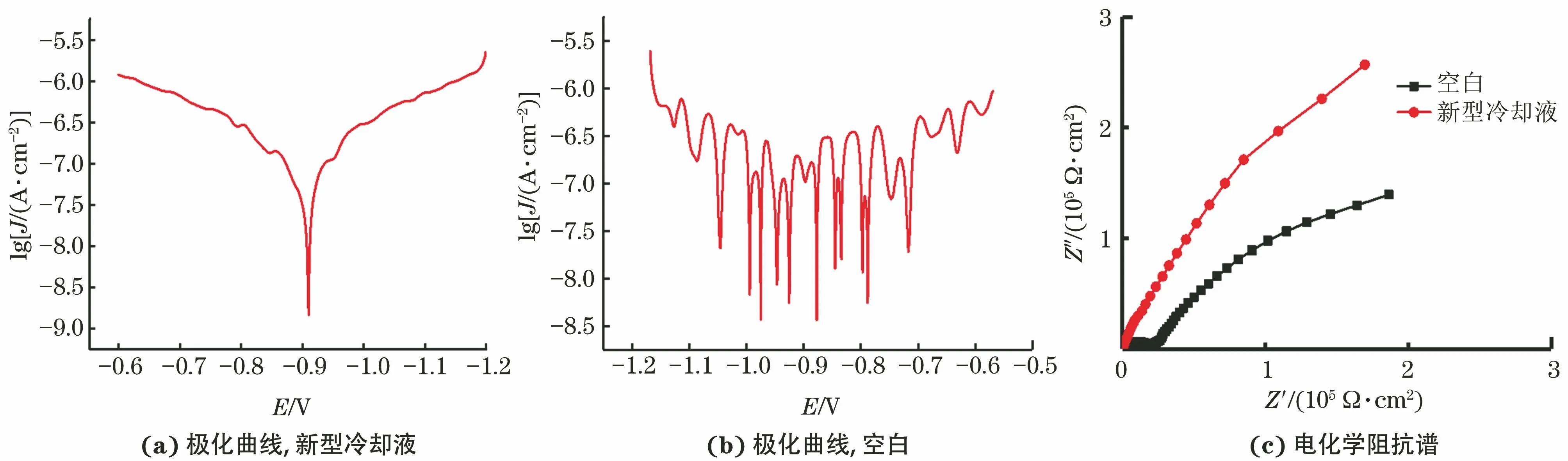

由图1可见:试样在新型冷却液中的腐蚀电化学阴极和阳极过程均受活化控制。随着电位增加,阳极曲线出现了两个短暂的电流平台,对应铝合金表面存在多个成膜和膜破裂的过程。新型冷却液中的有效缓蚀成分主要是苯甲酸钠、肉桂酸、重金属螯合剂等,这些物质可以在铝合金表面形成多重保护膜,抑制铝合金的阳极溶解过程。从阻抗谱可以看出,试样在新型冷却液中的容抗弧半径远大于在空白溶液中的。当乙二醇-水溶液中存在缓蚀剂时,缓蚀剂在电极表面会形成吸附层,导致电极的电荷转移电阻增大[10-11],新型冷却液对6063铝合金具有良好的保护作用。极化曲线拟合结果见表3。

图1 6063铝合金在新型冷却液及空白溶液中的极化曲线和电化学阻抗谱Fig.1 Polarization curves (a,b) and EIS (c) of samples in a new type of coolant and blank solution

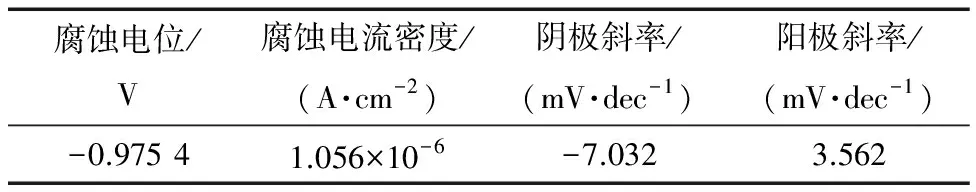

表3 试样在新型冷却液中的极化曲线拟合结果

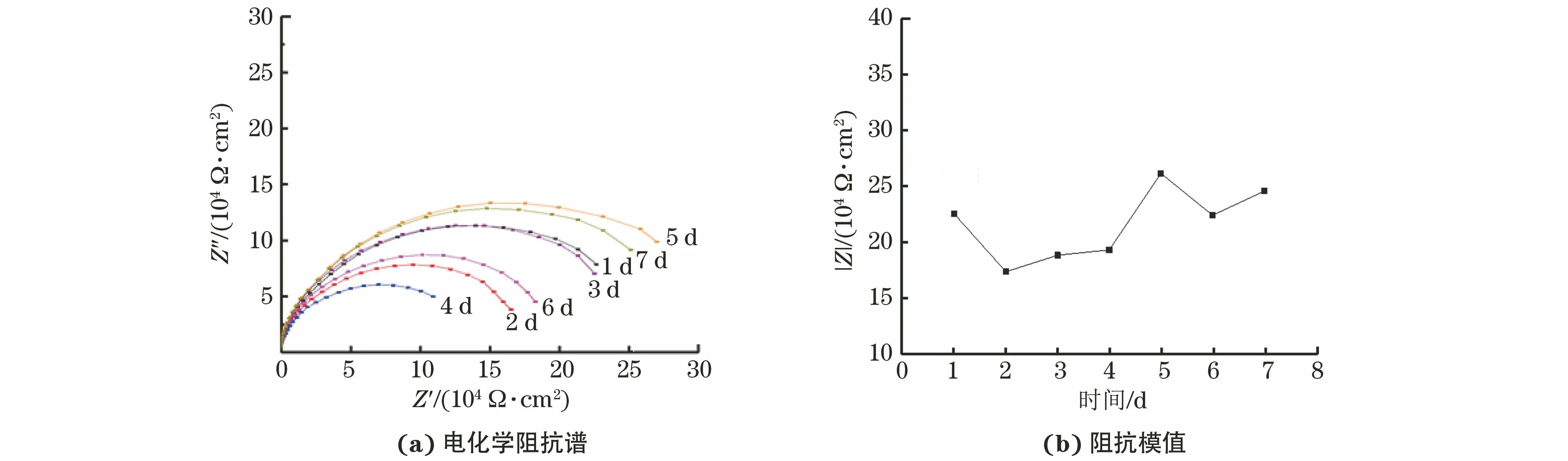

由图2可见:随着浸泡时间的延长,电极容抗弧半径先减小后增大,浸泡5 d后,容抗弧半径达到最大,随后又逐步减小。这主要是由于腐蚀初期,铝合金发生点蚀,生成颗粒状腐蚀产物,铝合金自身的表面膜产生破裂;随后冷却液中的缓蚀剂在电极表面形成吸附层,并且由电化学腐蚀产生大量Al(OH)3相互汇聚形成疏松腐蚀产物层,导致铝合金表面产生多组膜;后期,外层腐蚀产物发生脱落,剩余致密堆叠的缓蚀吸附膜。 6063铝合金电极在0.01 Hz下阻抗模值达105Ω·cm2以上,表明6063铝合金在新型冷却液中的耐蚀性良好。阻抗模值起初变化较大,随着浸泡时间的延长,其变化逐渐变小,这表明在新型冷却液中6063铝合金表面缓蚀膜的形成需要一定时间。

图2 试样在新型冷却液中浸泡不同时间的电化学阻抗谱及其在0.01 Hz下的阻抗模值Fig.2 EIS (a) of samples immersed in a new type of coolant for different times and its impedance modulus (b) at 0.01 Hz frequency condition

2.4 表面形貌表征

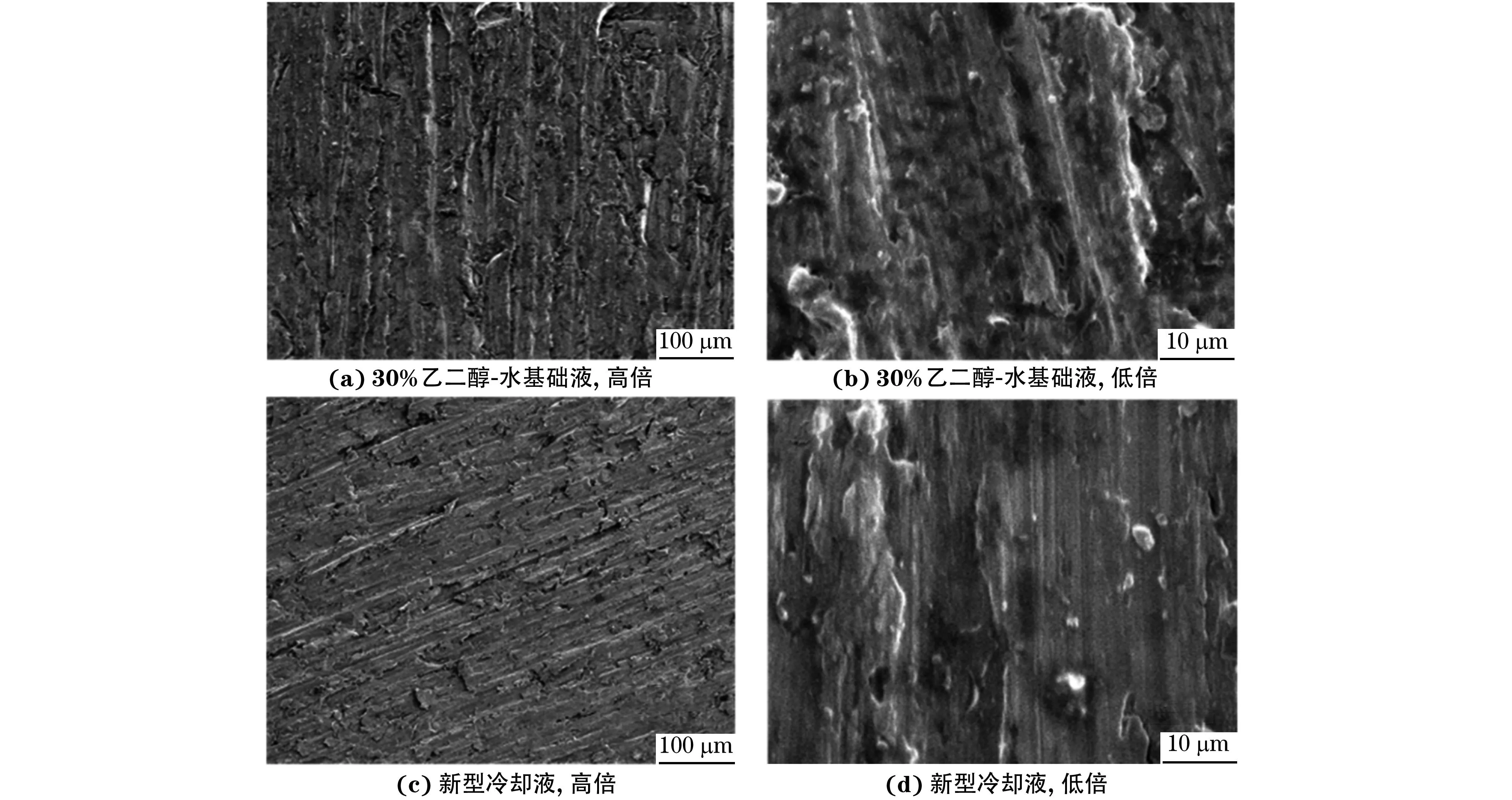

由图3可见:6063铝合金在新型冷却液中的腐蚀程度远低于在30%乙二醇-水基础液中的。在新型冷却液中浸泡后,试样表面腐蚀坑和腐蚀裂纹数较小,表面较为平整。而在30%乙二醇-水基础液中腐蚀后,其表面出现了腐蚀坑和腐蚀裂痕。新型冷却液具有优异的腐蚀抑制效果,是因为其含有肉桂酸、苯甲酸钠等芳香羧酸缓蚀剂。羧酸根能够和Al3+结合,在金属表面产生强烈的吸附作用。同时,苯环的疏水结构可形成一层疏水性吸附膜[12]。铝合金表面形成更加致密的保护膜,阻碍了溶液中侵蚀离子向铝合金表面的扩散,减缓了铝合金的腐蚀。

图3 6063铝合金在不同溶液中浸泡168 h后的形貌图Fig.3 Morphological images of 6063 aluminum alloy after soaking in 30% ethylene glycol water base solution (a, b) anda new type of coolant (c, d) for 168 h

3 结 论

(1) 新型冷却液的理化性质良好,可以满足大容量风电机变频器冷却系统的要求。

(2) 在新型冷却液中6063铝合金的腐蚀呈现活化控制特征,其阳极过程存在一些短暂限制电流平台,促进表面缓蚀膜的形成。

(3) 新型冷却液可以减少6063铝合金的腐蚀,复合缓蚀剂的加入可使铝表面形成一层致密的保护膜,对铝合金热交换材料起到保护作用。