井中永置式套管外三分量光纤MEMS地震检波器研究

2024-02-03李东明张永强

梁 兴,李东明,刘 帅,张永强

(1.中国石油天然气股份有限公司浙江油田分公司,浙江杭州311100;2.中国船舶集团有限公司第七一五研究所,浙江杭州310023)

储层压裂改造是低渗油气田和非常规油气田开采过程中提高单井油气产量和采收率常用的增产措施[1-3]。压裂过程中油气井下储层受高压泵注流体动力破裂产生大量的人造微地震事件[4-5],这些微地震事件包括:地应力变化、岩石破碎起裂、裂缝延伸、流体注入、砂体支撑等因素诱发的微振动事件,其能量级别往往较低(多为负一级以下)[4-6]。利用地震检波器对岩层裂缝产生的微地震信号进行实时监测和数据获取,能够精准定位震源位置、快速确定微地震的发震时刻及烈度、判断压裂裂缝走向和动态[5-7],为油气藏动态分析、油气田勘探开发、地下储气库、水力压裂评估提供重要数据支撑,最终实现对油气田开发过程的实时监测和生产指导[7-9]。

微地震产生的弹性波能量较弱,持续时间一般小于1s,因此,对监测手段提出了更高要求[10-11]。传统井下微地震监测技术主要分为两类:①地面放置地震检波器进行井下微地震信号监测[6];②将地震检波器放置于井中套管内进行临时性微地震监测或套管外进行永置式微地震监测[4]。地面监测手段具有便捷和即时性的特点,但检波器距离震源信号较远,难以捕捉微弱信号[12]。井中套管内监测常用于水力压裂、油田注水等周期较短的临时性监测[13],只能完成当次施工作业的监测,且干扰正常的油气生产。套管外永置式监测技术可获取衰减程度最低的原始微地震信号,能大幅提高检波器对井下微弱微地震信号的感知能力和裂缝成像刻画的精细度。鉴于此,中石油浙江油田率先于2020年在页岩气井进行了创新性矿场试验[1,4,6]。但套管外监测技术对检波器的尺寸、耐高压等级、套管的配接结构、长期可靠性、稳定性和下井工艺都有严格的要求。

目前,电学检波器越来越受高温、传输速率、实时性、集成度等限制[14],光纤检波器由于其本征不带电、抗电磁干扰、传感传输一体化、实时监测和多参量集成等特点而成为国内外研究热点。美国Weatherford公司和Paulsson公司研制了基于光纤光栅干涉式的井中三分量光纤地震检波器[15-16];清华大学研制了三分量光纤干涉仪检波器,并在新疆油田进行了压裂监测试验[17];西安石油大学研制了三分量光纤光栅检波器[18];山东激光科学研究院研制了三分量光纤激光检波器[19]。但目前国内光纤地震检波器多用于临时性套管内监测,套管外永置式微地震监测应用尚未见公开报道。

本文针对页岩气井中套管外永置式微地震监测应用,研制了小尺寸、耐高温高压、高灵敏度的三分量光纤MEMS微地震检波器,将微地震信号转化为F-P腔长的变化,通过超快光谱探测技术和动态白光干涉解调技术实现10kHz高速解调。通过模拟仿真优化MEMS加速度芯片结构,并采用大深度双面套刻工艺实现高灵敏度MEMS加速度芯片的制造。采用小型化三分量检波器结构设计结合双重耐温耐压密封锁紧技术达到套管外永置式安装对三分量检波器的尺寸要求,并且通过材料选型抑制了热膨胀影响。在实验室中对研制的三分量光纤MEMS地震检波器和标准电学加速度计进行了性能对比测试,并与国内外近年来生产的类似原理的加速度传感器进行了详细的参数对比。

1 高灵敏度MEMS芯片设计、仿真与制作

1.1 MEMS芯片设计与仿真

MEMS加速度芯片结构根据性能要求和封装方式可进行多种设计,包括平面膜片式、镂空式、悬臂梁式等[20-22]。针对井中套管外微地震监测应用对检波器尺寸、灵敏度、分辨率等具体指标的要求,同时考虑井下高温高压环境对检波器产生的温度漂移等影响和批量化工艺实现的可操作性,本文采用基于4条对称L型悬臂梁式的MEMS芯片结构设计,并在此基础上突破传统MEMS芯片大深度质量块设计,如图1 所示。该结构具备较低的横向加速度串扰、结构复杂度低等特点,通过调整质量块边长、悬臂梁边长、厚度、宽度以及芯片的材料密度和杨氏模量等可得到良好的加速度灵敏程度和频响范围,具体如(1)式所示[23]:

图1 MEMS加速度芯片结构示意

(1)

其中,f0表示MEMS芯片的谐振频率,h表示悬臂梁厚度,a表示质量块边长,b表示悬臂梁宽度,L表示悬臂梁长度,E表示芯片材料的杨氏模量,ρ表示芯片材料密度,u为设计常数。

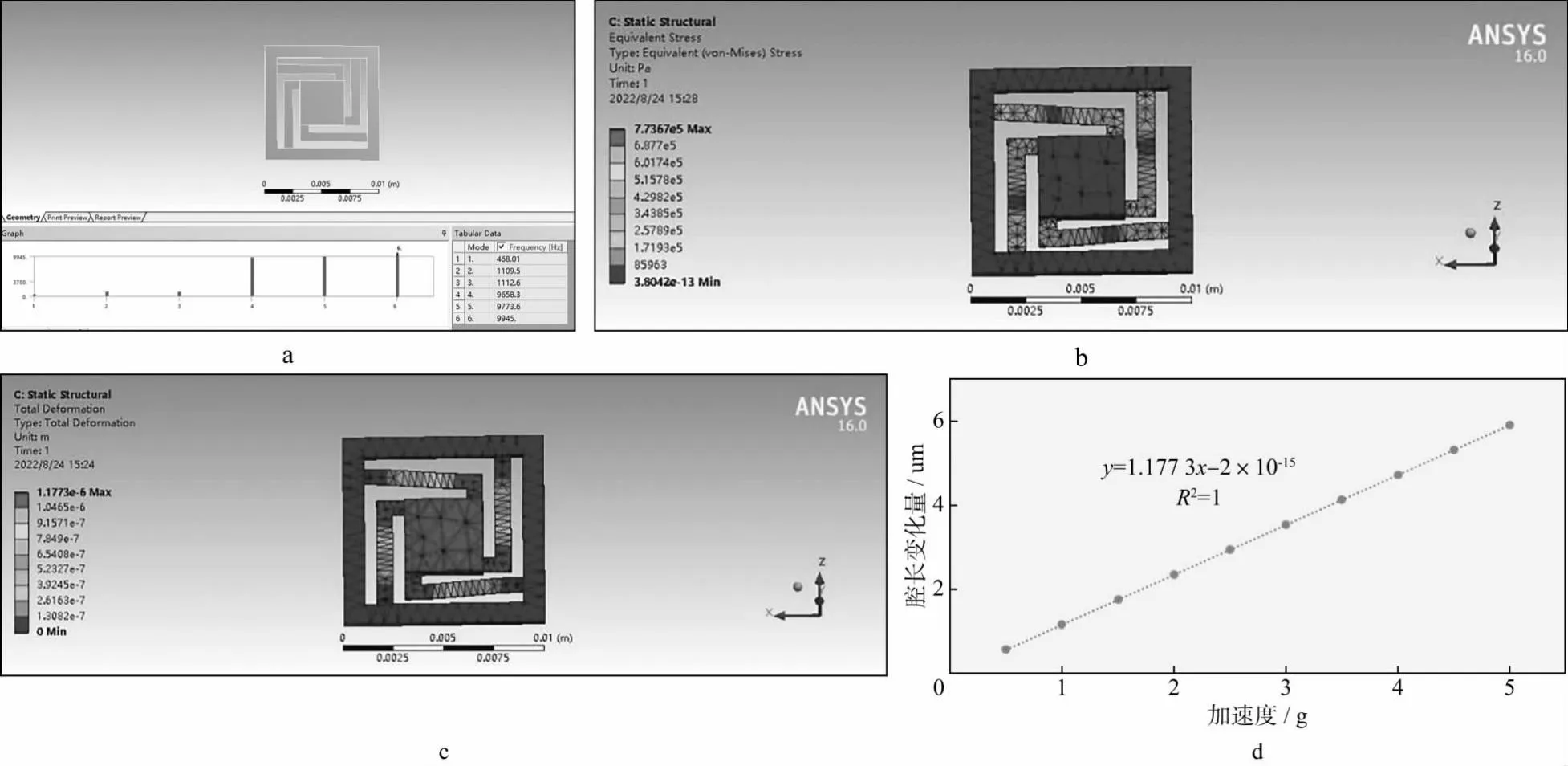

通过结构参数调整和优化实现高灵敏度、高分辨率MEMS芯片设计,并利用ANSYS仿真软件对其进行谐振频率、形变和应变仿真,仿真结果如图2所示。高灵敏度芯片的一阶谐振频率为468.15Hz,1g(1g≈9.8m/s2)加速度下的芯片机械位移量达到了1.17μm,仿真得出的加速度灵敏度在1.1773μm/g。预计可在0~350Hz频带范围内实现10μg量级的高分辨率微地震信号探测,提高了地震资料成像刻画的整体精度。

图2 高灵敏度、高分辨率MEMS芯片仿真结果a MEMS加速度芯片谐振频率仿真结果; b MEMS加速度芯片应力仿真结果; c MEMS加速度芯片形变仿真结果; d 加速度灵敏度仿真结果

1.2 MEMS芯片工艺实现

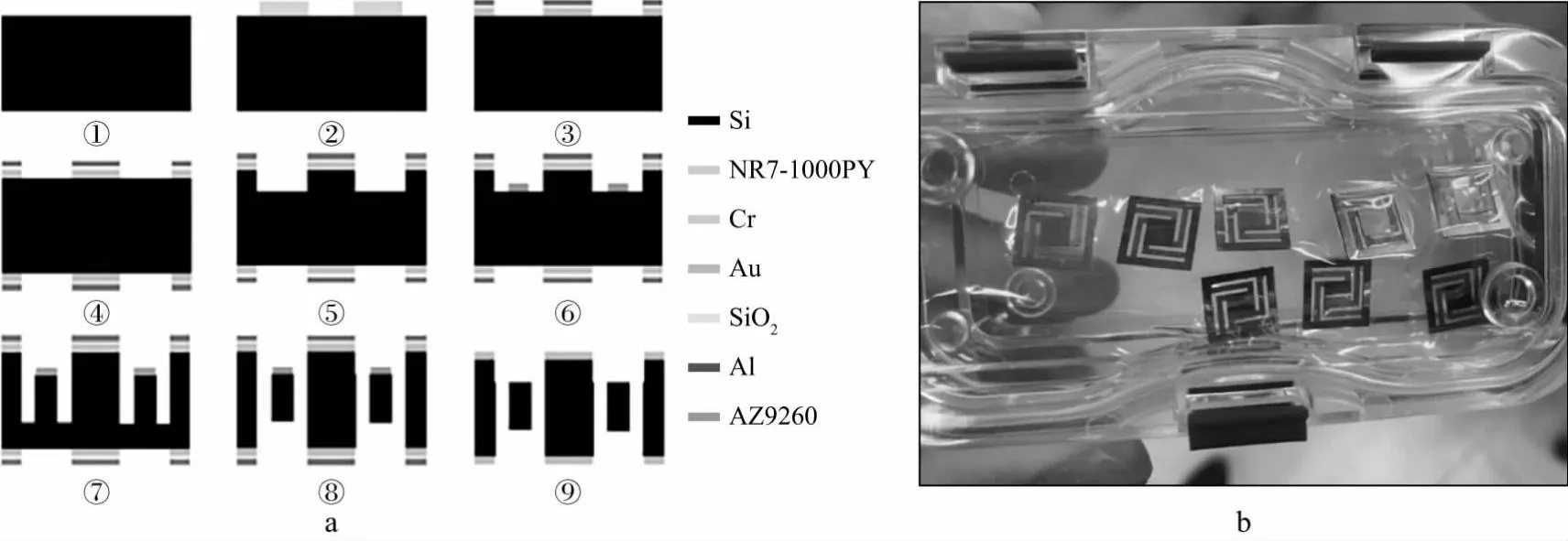

MEMS芯片的工艺总流程如图3a所示,相比传统MEMS芯片的平板结构,本文设计的加速度芯片质量块由于厚度达到mm量级,因而工艺难度更高。本文提出大深度双面套刻镀膜工艺实现批量化的硅基MEMS芯片制备。具体的工艺流程如下:

图3 MEMS加速度芯片工艺总流程(a)和MEMS加速度芯片实物(b)

1) 晶圆清洗,清洗工艺流程清洗晶圆表面,为后续光刻镀膜做准备;

2) 光刻,在晶圆的A面旋涂光刻胶,通过曝光显影得到设计的芯片图案;

3) 镀膜,在晶圆A面磁控溅射薄膜层,得到第一次深硅刻蚀图案;

4) 双面对准套刻、镀膜,在晶圆B面通过双面对准套刻进行与步骤2)、步骤3)相同的工艺,得到第3次深硅刻蚀图案;

5) 刻蚀,进行晶圆A面的刻蚀,刻蚀深度为MEMS结构的质量块上表面和蟹形梁上表面的高度差;

6) 套刻,在英寸晶圆的A面旋涂光刻胶,通过正面套刻得到晶圆A面的图案,得到第2次深硅刻蚀图案;

7) 刻蚀,进行晶圆A面的第2次深硅刻蚀,刻蚀深度为蟹形梁的厚度;

8) 刻蚀,进行晶圆B面的第3次深硅刻蚀,刻蚀深度为MEMS结构的质量块上表面和蟹形梁上表面的高度差,MEMS结构形成;

9) 湿法刻蚀,在氢氟酸(HF)溶液中浸泡晶圆,使得质量块上、下表面的Au膜显露。

制备完成后的MEMS加速度芯片如图3b所示。

2 光纤MEMS地震检波器设计与仿真

2.1 工作原理

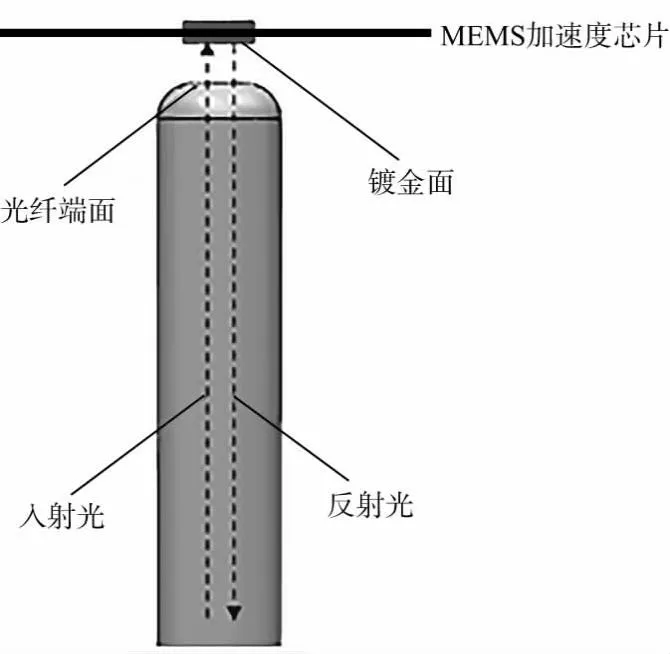

本文研制的光纤检波器采用F-P干涉原理,如图4所示,包括MEMS芯片和光纤端面。其中MEMS芯片的质量块下表面镀膜后充当F-P腔的一个反射端面,光纤端面经过研磨后充当F-P腔的另一端面,实现光信号的干涉。

图4 光纤F-P干涉原理

对于光纤空气腔式的F-P传感器而言,其反射光谱强度Ir可用(2)式表示[24]:

(2)

其中,R表示F-P腔两个端面的反射率,γ表示考虑了腔内损耗后的反射光强条纹对比度,d0表示F-P腔长,λ表示干涉谱的波长。

公式(2)表明,在某一确定的腔长下,F-P干涉谱为余弦波形,改变腔长会改变干涉光的相位,采用白光干涉相位解调技术[25]可实现绝对腔长的精准、快速解调。首先,对干涉光谱进行去直流和归一化,消除光源包络影响;然后,采用快速傅里叶变换计算出干涉光谱的相位;最后,通过相位估计得出F-P腔的腔长值。当有微地震信号作用于检波器上时,通过解调F-P腔的实时腔长值计算出对应的加速度值和频率值,实现微地震数据的采集。

2.2 三分量地震检波器结构设计与仿真

基于MEMS芯片和光纤F-P干涉技术的三分量地震检波器结构设计主要针对套管外应用对尺寸的限制,同时满足大深度水平井对于承温承压的需求。设计的检波器结构由单轴检波器和三分量检波器耐高温高压密封外壳组成。单轴检波器的三维结构效果图如图5a所示。整体外径为16.6mm,内部包括MEMS芯片、陶瓷底座、陶瓷插芯、外部钛合金保护壳和顶部钛合金盖子。单轴检波器所有组成部件的选材均为耐高温、低膨胀系数材料,确保整体耐温达到200℃。整个结构基于去胶化设计原则,全部采用机械固定和锁紧,避免高温环境下胶的热膨胀系数对于芯片和陶瓷插芯相对位置的影响,从而降低静态腔长的温漂,提高检波器高温环境下的测量精度。

图5 光纤单轴地震检波器三维结构效果(a)、三分量光纤地震检波器外壳结构(b)和三分量光纤地震检波器耐高压仿真结果(c)

三分量地震检波器的外壳设计如图5b所示。整体长度为350mm,外径为25mm,右端为三分量检波器集成部分,中部为测井光缆与三分量检波器光纤熔接、盘纤和保护部分,左端为测井光缆锁紧和密封部分。为了承受井中压裂时可能产生的高达180MPa的压力冲击,采用双端三重密封加锁紧技术,与传统光纤检波器采用的密封方式相比,具备更高的耐压等级和拉伸强度。采用Ansys软件对其耐高压性能进行仿真,如图5c所示。仿真结果表明,三分量地震检波器的外壳设计能够耐180MPa的压力,其最大应力为691MPa,小于钛合金材料的最大屈服强度1180MPa。

3 实验测试和结果分析

3.1 三分量检波器封装与实验系统搭建

在实验室中对三分量光纤MEMS地震检波器进行封装和装配,其中封装完成的单轴检波器如图6a所示,封装过程中采用自制的高精度位移调节台和Ibsen512高速光谱仪模块调节陶瓷插芯端面与MEMS芯片下表面的距离,实现精准的F-P腔长的调节,提升了三分量单轴检波器性能的一致性。

图6 单轴光纤MEMS地震检波器封装实物(a)与三分量光纤MEMS地震检波器装配实物(b)

完成3只单轴检波器的封装后,将其嵌入对应的3个方向的底座结构内并采用机械方式锁紧,然后装配耐高温高压的保护壳。三分量光纤MEMS地震检波器的装配实物如图6b所示。外径约为25mm,长度为350mm,基本满足油气井套管外永置式安装方式对检波器尺寸的要求。考虑到不同类型的油气井所采用的测井光缆结构和钢管直径可能不同,本文在设计检波器保护外壳结构时主要针对6.35mm和7.20mm两种常用的钢管外径进行设计。图6b中上面的三分量检波器装配的是7.20mm钢管外径的测井光缆;下面的三分量检波器装配的是6.35mm钢管外径的测井光缆,装配结果说明本文研制的检波器能适配不同尺寸测井光缆的井下应用需求。

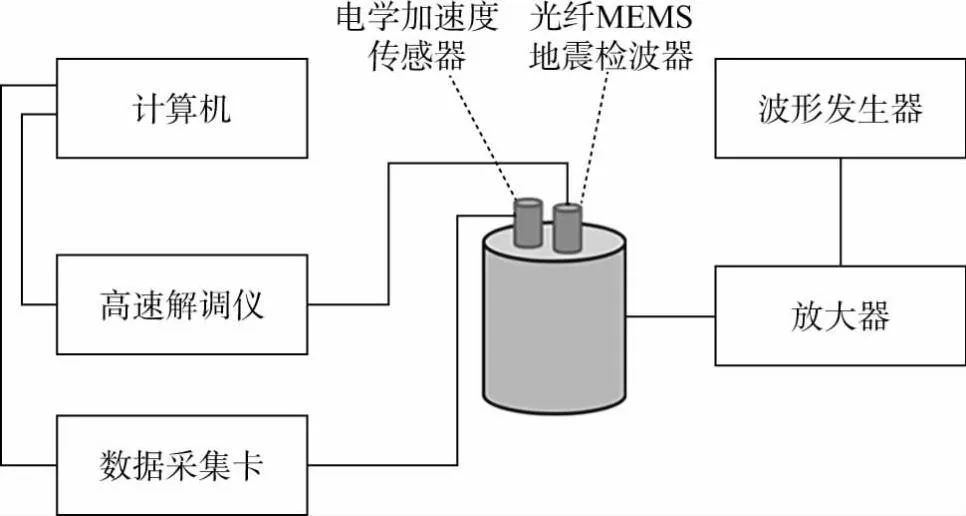

在完成光纤MEMS地震检波器装配后,在实验室中搭建了测试系统对其进行全方位性能测试,包括灵敏度测试、频响范围测试、最大量程测试、分辨率和动态范围测试、与电学加速度传感器的对比测试以及耐高温高压测试。实验系统如图7所示,由光纤MEMS地震检波器、电学加速度传感器、振动台、波形发生器、放大器、高速解调仪、数据采集模块、计算机组成。对电学加速度传感器与光纤MEMS检波器作对比实验,二者固定在同一个振动台表面。

图7 光纤MEMS地震检波器实验系统原理

3.2 灵敏度测试

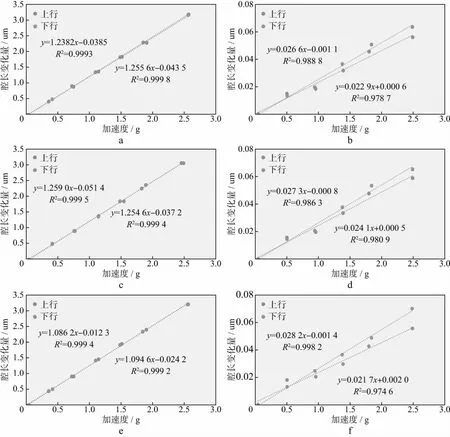

为了验证高灵敏度、高分辨率MEMS芯片的性能,我们在实验室中对装配好的三分量光纤MEMS地震检波器内嵌的X、Y和Z3个检波器分量分别进行轴向和横向灵敏度测试实验,实验结果如图8所示。实验结果表明:三分量检波器的轴向灵敏度保持了良好的上下行一致性,最大误差不超过17.4nm/g,占比<1.3%,轴向加速度灵敏度线性度误差均≤0.08%,并且横向/轴向加速度灵敏度比值分别为2.14%、2.17%和2.59%,达到商用化三分量检波器横向串扰<5%的要求。在实验过程中,我们在100Hz、0.25g,200Hz、0.5g和300Hz、1.0g共3个不同频率和加速度值输入条件下,对X分量检波器的轴向腔长位移变化和横向腔长位移变化进行对比,结果如图9所示。从图9可以看出,轴向腔长变化正弦波形良好,在时间轴上与输入频率吻合,并且横向腔长位移变化波形与轴向峰谷基本吻合,证明了检波器测量的准确性和稳定性。此外,横向/轴向腔长位移量比值与横向/轴向灵敏度数值基本吻合,说明检波器具备较高的抗横向串扰能力。

图8 高灵敏度、高分辨率光纤MEMS地震检波器灵敏度测试结果a X分量轴向灵敏度; b X分量横向灵敏度; c Y分量轴向灵敏度; d Y分量横向灵敏度; e Z分量轴向灵敏度; f Z分量横向灵敏度

图9 不同频率和加速度条件下高灵敏度光纤MEMS地震检波器X分量轴/横向腔长变化对比测试a 频率100Hz,加速度0.25g; b 频率200Hz,加速度0.50g; c 频率300Hz,加速度1.00g

3.3 频响范围和最大量程测试

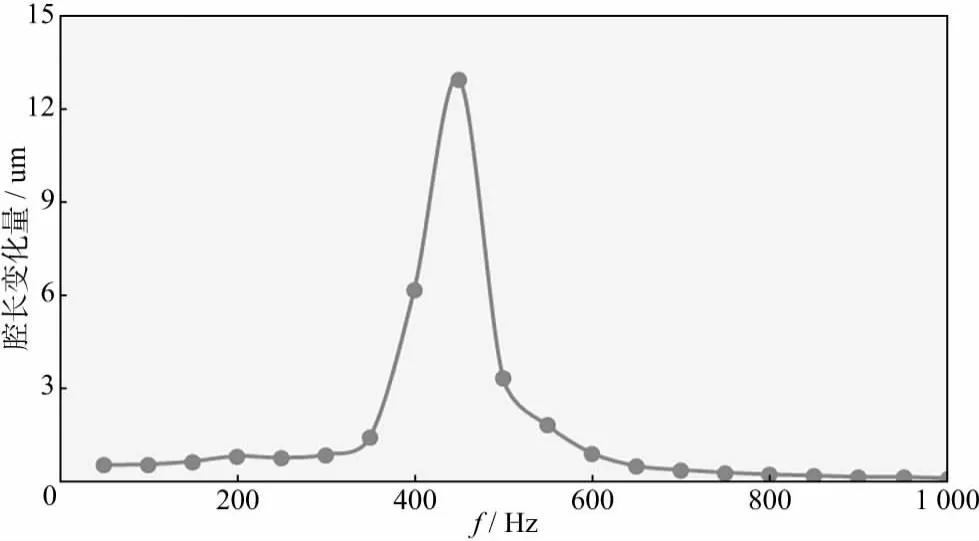

频响范围决定了检波器可测量的地震波频带的范围,在实验室中对光纤MEMS地震检波器进行频响测试,测试结果如图10所示。在10kHz的光谱采样频率下,保持加速度为0.5g,按照每隔100Hz记录一次,进行三分量检波器X分量、Y分量和Z分量的频响测试。测试结果表明,检波器3个分量的谐振频率基本保持在450Hz左右,其平坦范围约为0~350Hz,说明该款检波器的工作频带范围为0~350Hz,与仿真结果基本一致。因此,本文设计的光纤MEMS地震检波器可用于350Hz范围内微地震信号的高精度重点探测,满足井下微地震探测的频带范围需求。

图10 光纤MEMS地震检波器频响测试结果

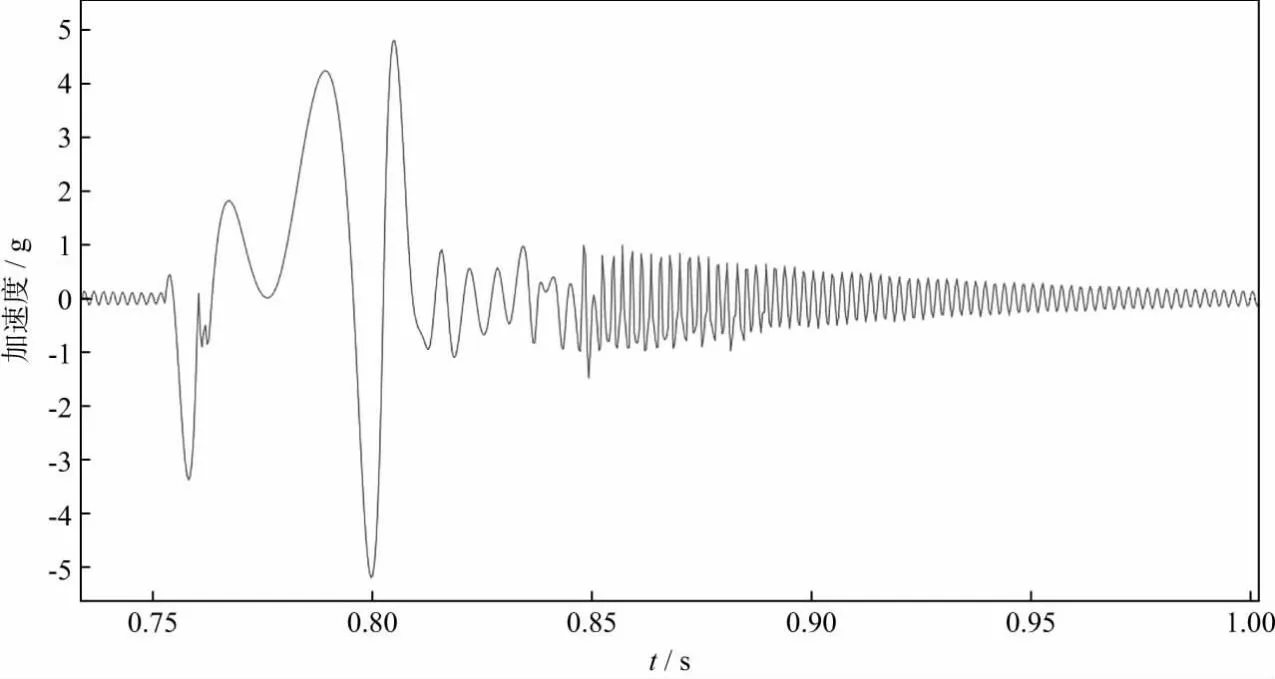

我们在实验室采用锤击破坏实验[26]来验证高灵敏度、高分辨率检波器的最大量程,如图11所示。我们在连续记录过程中多次重复敲击传感器上表面,从解调出的加速度值来看,该款检波器的最大可用量程约为±5g,更大敲击力度会导致解调失败甚至芯片悬臂梁断裂。此外,由于敲击点为检波器固定基座,并且为人工手动锤击,可能会导致锤击瞬间检波器受力不均匀,造成振动方向与敏感方向存在角度偏差,影响波形的对称性。

图11 光纤MEMS地震检波器最大量程测试结果

3.4 分辨率和动态范围测试

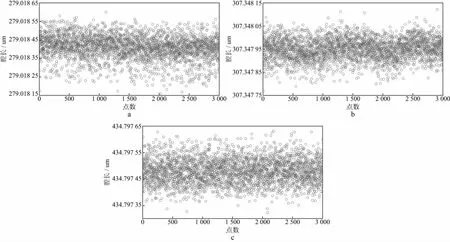

在实验室中进行了检波器X分量、Y分量和Z分量的分辨率及动态范围测试,其静态腔长变化分别如图12a至图12c所示,对应的腔长波动量分别为±0.17nm、±0.15nm和±0.15nm,计算得出这3只检波器的腔长分辨率分别为126.33,91.95,93.44pm,对应的加速度分辨率分别为100.60,73.15,85.72μg,说明该款检波器可实现几十μg量级的微地震信号检测。在此基础上,可计算得出这3只检波器的动态范围为4.9×104,6.8×104和5.8×104量级,总体在104量级,说明本文研制的三分量光纤MEMS地震检波器具备良好的微地震信号分辨率和动态测量范围。

图12 研制的三分量光纤MEMS地震检波器静态腔长变化a 检波器X分量; b 检波器Y分量; c 检波器Z分量

本次静态分辨率测试是在实验室环境下测量,并且检波器静置于振动台上。由于实验室机器运行产生的噪声和地面传递到振动台上的噪声无法彻底抑制,后续可通过设置隔音箱或者在第三方专业的隔音实验室,对二者的分辨率重新测量校准。

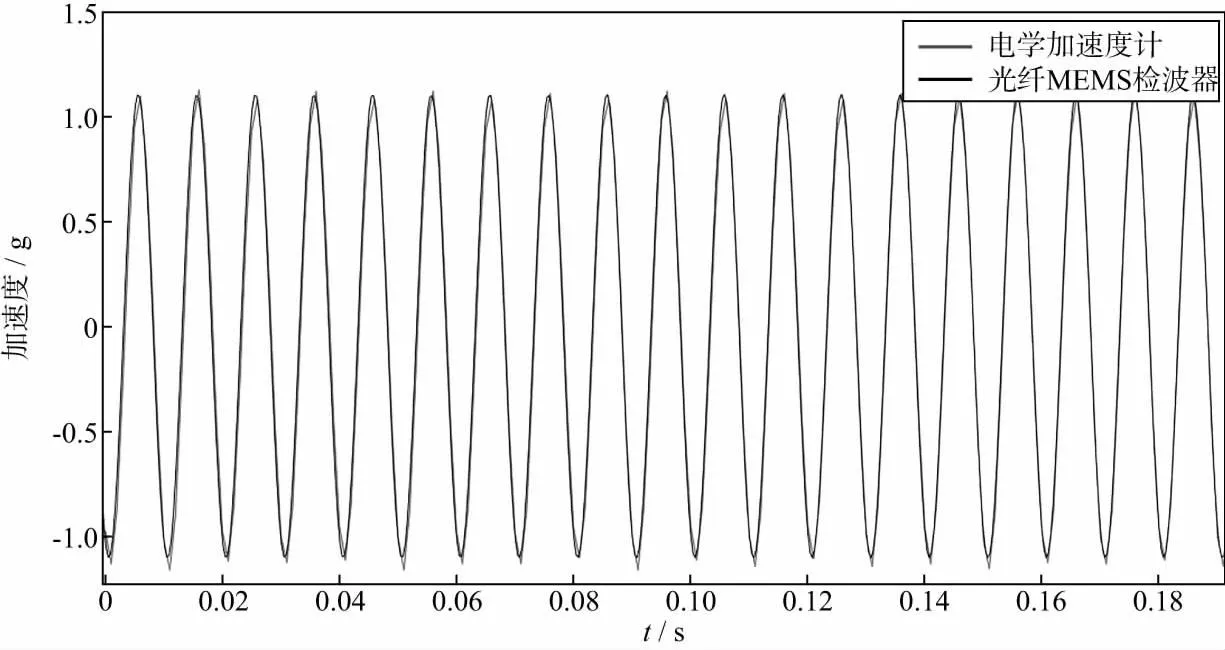

3.5 与电学加速度计对比测试

为了检验光纤MEMS地震检波器实时加速度值还原准确性,我们在实验室中将其与电学加速度传感器进行对比测试,测试结果如图13所示。从图13可以看出,二者在波形和加速度数值这两个方面吻合度良好,说明本文设计的检波器具备良好的实时加速度准确测量能力。

图13 光纤MEMS地震检波器与电学加速度计对比测试结果

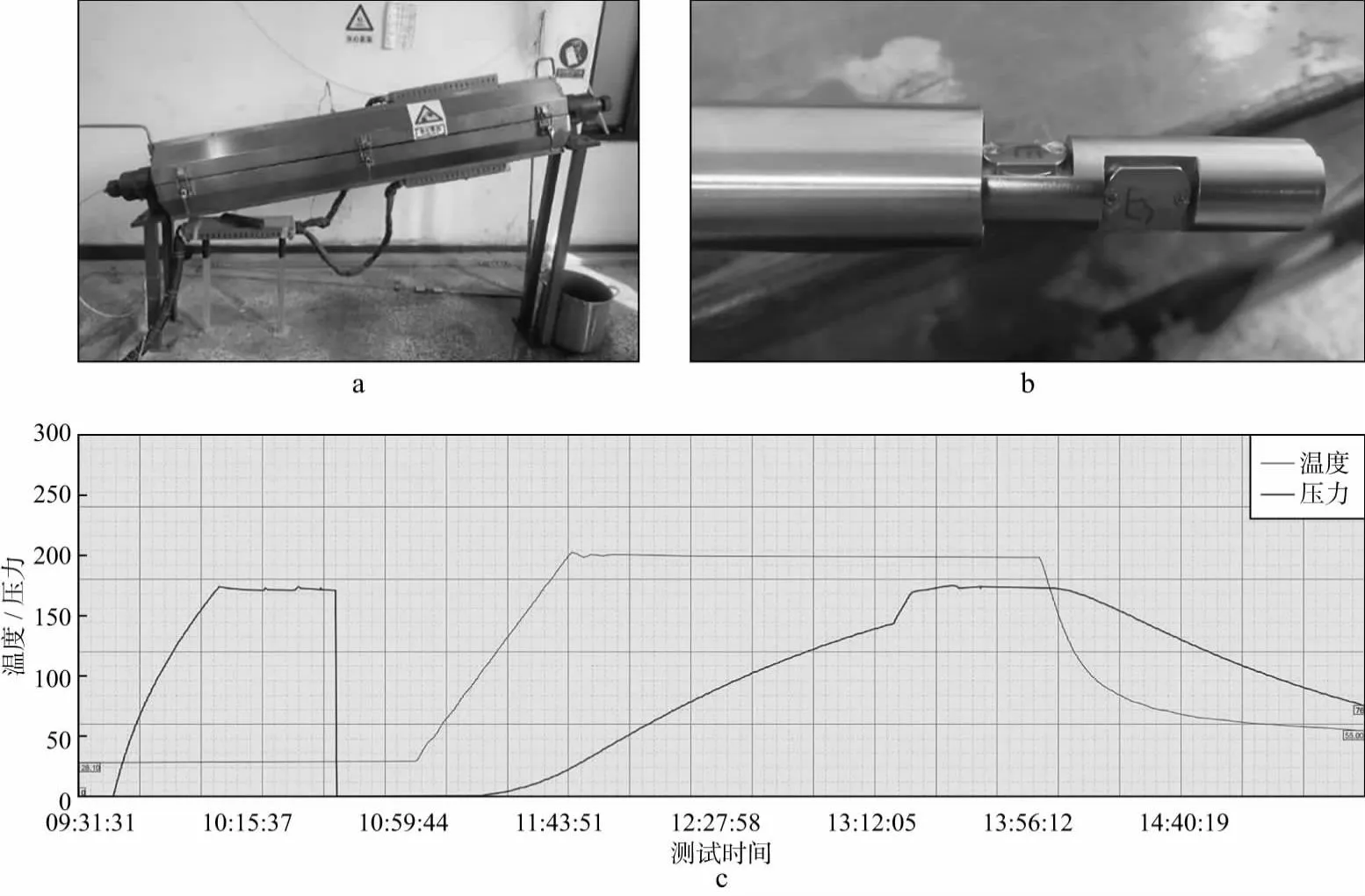

3.6 耐高温高压测试

井中套管外永置式微地震监测应用要求检波器具备良好的承温承压能力以适应大深度油气井本身的压力以及固井和压裂过程中可能产生的高压。本文设计的三分量光纤MEMS地震检波器采用耐腐蚀材料进行外壳设计,并且双端采用三重密封技术实现耐高温高压和光缆锁紧,以确保检波器在下井过程中不会因为测井光缆的扭动和拉扯造成检波器内光纤断裂,同时具备高压环境下长期监测能力。

在大型井下高温高压实验装置中对光纤MEMS三分量检波器进行高温高压测试。测试装置如图14a 所示;为了验证检波器是否有缓慢泄露的情况,我们在现场将三分量检波器的外壳拆开,其内部结构如图14b所示,发现内部无明显进水现象,传感器关键部位光纤保持良好;温度和压力曲线如图14c所示;由图14c可见,温度曲线增加至180℃后保持平稳,压力曲线升至150MPa左右后由于补压快速增加至175MPa,整个保压过程压力曲线总体平稳。我们在实验室中对其性能进行了复测,发现传感器经过高温高压实验后仍保持良好的性能,证明了本文设计的三分量光纤MEMS地震检波器能够承受180℃温度和175MPa压力,这一指标突破国内井下光纤传感器的耐压极限,满足井中永置式微地震监测要求。

图14 光纤MEMS地震检波器耐高温高压测试a 高温高压反应釜; b 实验完成后内部结构; c 耐高温高压测试曲线

3.7 结果分析

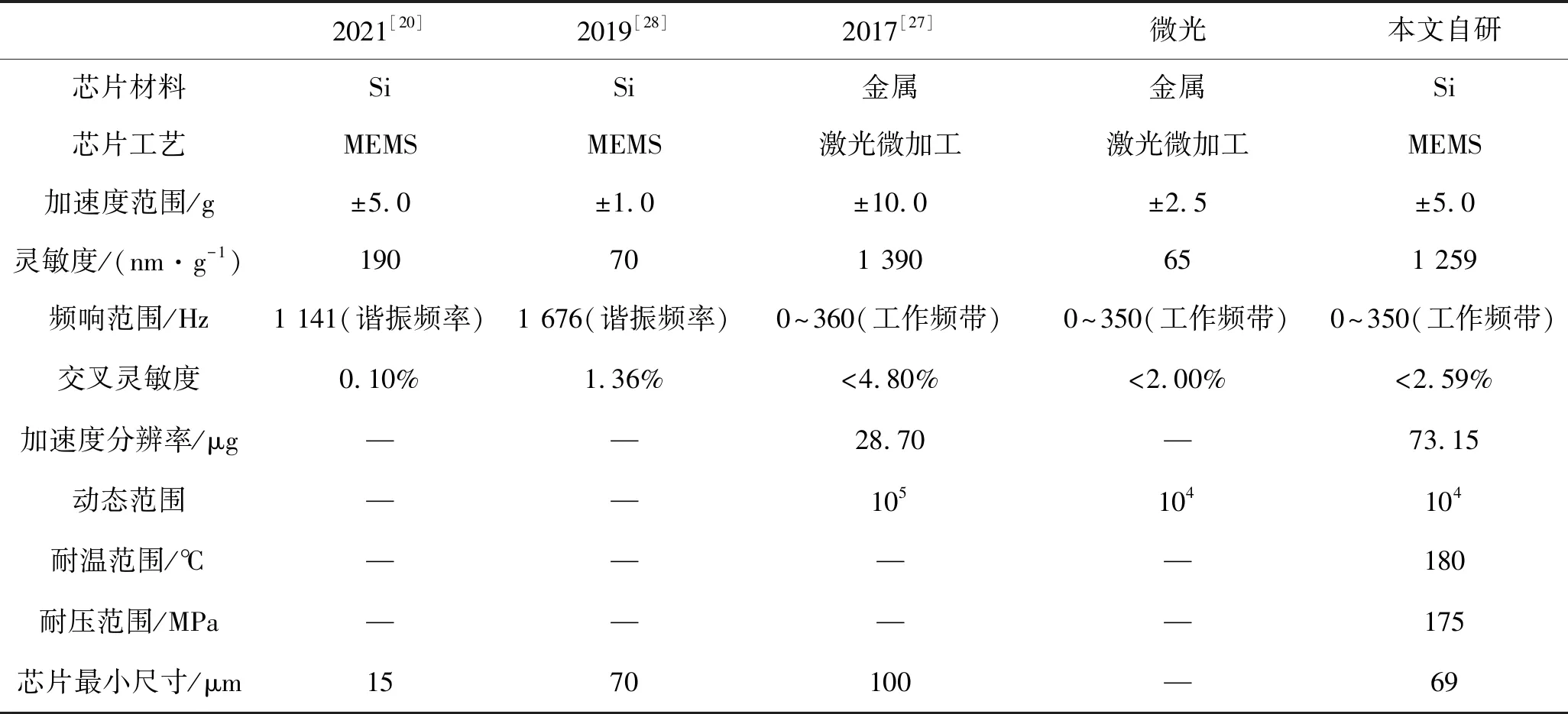

本文针对井中套管外永置式微地震监测应用研制了三分量光纤MEMS微地震检波器,并理论仿真和实验验证了其性能指标。与国内外类似原理的加速度传感器对比结果如表1所示。由表1可见,其整体加速度性能指标优于微光OS7510商用加速度传感器,基本与文献[27]报道的F-P加速度传感器相当,在加速度量程、分辨率这两个指标上略低,原因是本文设计的检波器基于MEMS芯片,其整体韧性略低于黄铜金属,但是其克服了高温下金属的疲劳和热膨胀引起的检测精度下降等问题,井下永置式应用中可靠性和精度更高。

表1 自研光纤MEMS地震检波器与国内外同类型传感器对比结果

此外,实验证明本文研究的光纤MEMS地震检波器能够达到耐温180℃耐压175MPa,这是目前国内公开报道过的井下光纤传感器达到的最大耐压等级,它能够在套管外水泥胶结层中承受同井压裂引起的瞬时压力,实现井下永久压裂监测。同时,与地面检波器和常用的临时测井的各种类型检波器相比,套管外永置式光纤MEMS地震检波器能够直接监测到无衰减的井下微地震信号,对于井下微地震成像的刻画精细度、震源定位的准确度以及裂缝走向的精准度均有提升,且这种监测方式不影响正常生产。

4 结论与认识

1) 研制了一种适用于井中套管外永置式微地震监测的三分量光纤MEMS地震检波器,在25mm外径微小尺寸上实现了三分量高度集成、耐高温高压、抗温度干扰的井中应用目标,同时具备高灵敏度、高线性度和低串扰的技术特点。

2) 理论仿真了高灵敏度MEMS芯片和检波器耐高温高压核心结构设计,通过大深度双面套刻工艺实现芯片的批量制造,并完成实验验证。结果表明,MEMS加速度芯片可达到μm/g量级的高灵敏度,封装完成的三分量检波器可同时耐受175MPa高压和180℃高温,突破了国内外井下光纤传感器的耐压极限。此外,与标准电学加速度传感器对比测试结果表明,研制的检波器具备在0~350Hz带宽范围和±5g量程下达到70μg量级的加速度分辨率的优良性能,线性度误差<0.01%,抗横向串扰能力<5%,综合性能优于类似原理的光纤检波器。

3) 套管外永置式三分量光纤MEMS地震检波器具备油气井全生命周期监测和微地震信号高保真度测量的独特优势,在非常规油气井储层压裂改造和油气生产过程的微地震信号监测方面将发挥重要作用。