PFMEA闭环质量管控分析体系数字化研究

2024-02-02王艳敏张亚静

王艳敏,康 瑛,张亚静

(中车唐山机车车辆有限公司,河北 唐山 063035)

0 引言

FMEA( Failure Modes and Effects Analysis)失效模式及影响分析技术,目前被广泛应用于航空航天、化工、电子、机械、汽车、医疗等众多领域[1],汽车行业应用FMEA较为成熟,已形成规范的应用标准和指导手册,可供其他行业借鉴应用。FMEA主要包含SFMEA、DFMEA、PFMEA、MFMEA等,应用较多的是DFMEA和PFMEA。PFMEA (Process Failure Modes and Effects Analysis)过程潜在失效模式及影响分析则是 FMEA 中针对制造过程进行分析的部分[2],是一种制造过程质量预防工具,主要用于识别风险和寻求有效控制,从而达到预防质量缺陷的目的。随着用户对轨道车辆产品质量、经济性、可靠性要求更加严格,产品质量、成本、效益管控矛盾前移,事后评估解决逐步转向事前预测预防。PFMEA分析结合轨道交通产品特点建立闭环质量管控数字化分析体系,建立一种系统识别、优化迭代和数据传承机制,顺应市场发展需求。

一般FMEA 都有严格的表单,以前用 Excel 的表格形式,现在根据需求,逐渐演变成 FMEA 软件[3]。目前铁路行业实施PFMEA分析基本使用表格样式,各个项目分析内容孤立,PFMEA分析内容存在欠缺,且不能有效地实现设计、工艺、制造、运维及检修全生命周期内技术质量问题的经验积累和传承。PFMEA、控制计划等技术数据信息传递在不同表格间进行复制粘贴,分析数据容易丢漏和错误,影响技术要求的精准控制,不利于技术问题的持续积累沉淀和全生命周期数据追溯。

PFMEA闭环质量管控分析体系数字化研究正是为解决以上问题,开发软件系统平台。通过软件系统创建结构化数据,实现平台间数据贯通,进行质量管控,建立基础PFMEA和家族PFMEA,构建PFMEA知识库和标准库。形成一套铁路行业特有的、先进的、贯穿全生命周期的、数字化的PFMEA质量管控分析体系,有助于提高工艺设计质量,改善产品的可靠性,减低成本损失。

1 PFMEA分析原理

1.1 PFMEA分析模式简介

PFMEA分析模式结构步骤包括系统分析、风险分析和降低、结果总结交流3个部分。首先,在系统分析部分进行策划和准备、结构分析、功能分析、失效分析;然后,进行风险分析和优化;最后,将结果文件化,交流沟通风险。

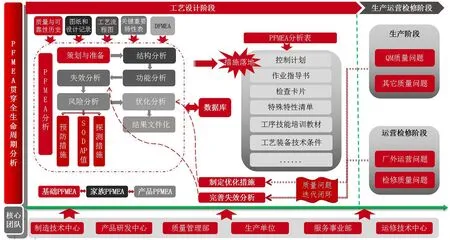

1.2 PFMEA闭环分析体系

PFMEA分为基础PFMEA、家族PFMEA和产品PFMEA。基础PFMEA 和家族 PFMEA为新的分析提供基础信息,这些可选实践提供了利用过去经验和知识的最大机会,以确保在产品生命周期内积累知识,并且不会重复先前的问题。此外,这种重复使用还可以减少工作量和费用支出。基础PFMEA、家族PFMEA和产品PFMEA关系如图1所示。

图1 基础PFMEA、家族PFMEA和产品PFMEA关系示意图

PFMEA是一个动态文件,不断持续优化,优化根据实际情况沉淀在基础PFMEA、家族PFMEA和产品PFMEA。产品PFMEA贯穿工艺设计阶段、生产阶段、运营阶段和检修阶段,生产阶段、运营阶段发生的问题失效分析均须完善到工艺设计阶段PFMEA分析结果中。各个阶段的优化需要有历史记录,从而建立质量问题的反馈、分析、优化、迭代机制,实现产品全生命周期管理。PFMEA分析结果落实到控制计划,进一步落实到工艺文件、检查卡片等文件中,指导现场生产,控制产品质量。PFMEA闭环分析架构如图2所示。

图2 PFMEA闭环分析架构

1.3 PFMEA与控制计划的关系

控制计划源于IATF 16949质量管理体系五大核心工具,控制计划在过程分解(工艺流程)的基础上,确定每个工序需要控制的产品和过程特性(即质量要求),再确定对应的控制措施。控制计划从PFMEA风险分析中导出,并与流程图、PFMEA的信息保持贯穿一致[4]。控制计划大部分分析信息来自PFMEA,PFMEA与控制计划关系如图3所示。

图3 PFMEA与控制计划关系

2 PFMEA闭环质量管控分析数字化实现

PFMEA闭环质量管控分析是一套系统分析方法工具,分析过程较复杂,贯穿产品全生命周期,利用excel表格填写信息模式,产品各个阶段的质量信息不能全面反馈分析,经验不能有效积累传承。开发PFMEA软件系统实现平台间数据贯通,构建PFMEA知识库和标准库,形成贯穿全生命周期的PFMEA质量管控分析体系,提高工艺设计质量。

2.1 PFMEA软件系统总体要求和系统架构

PFMEA软件系统形成数字化、结构化管理平台,打通质量数据传输,实现工艺设计PFMEA分析系统与制造、运营、检修质量数据贯通,形成覆盖产品工艺设计、制造、运营维护和检修完整链条的功能、失效、原因、影响、措施的数据资源库,实现PFMEA分析系统与BOP、控制计划等数据的全贯通,使PFMEA分析结果以结构化数据的方式传递到控制计划中。PFMEA软件系统建立质量数据的反馈、分析、优化迭代机制,实现产品的全生命周期管理。

PFMEA软件系统以标准分析步骤为核心,辅以系统管理、个人工作台、团队管理、权限管理、基础知识库管理、基础和家族PFMEA库管理、项目产品库管理、变更管理、统计查询、BI展示、审批等多模块协同,以菜单的形式对各个板块归集管理,构建完整的PFMEA动态管理体系。

PFMEA系统提供多种接入标准的数据总线,满足现有企业互联网和工业物联网中目前分散多类第三方系统与设备软件所有接口方式,并且提供统一的API接口,能够满足第三方系统的调用及对接,实现业务数据的互联与共享。在网络整体设计和设备配置上提供关键设备的故障切换功能,保证工业互联系统的核心业务不中断运行。系统实现企业互联网和工业物联网的双向隔离,能够时刻满足其中1个及以上网络正常使用,并且能够通过企业防火墙进行双网络环境互通,通过分布式集群实现高并发与数据安全。

PFMEA系统整体采用B/S架构,采用Spring框架,前端基于Vue.js,数据库采用MySQL数据库,能够兼容IE、Chrome、火狐、360、Safari等主流浏览器,并且能够适配不同分辨率的显示器。

2.2 PFMEA核心分析步骤实现

PFMEA软件系统确定分析工序所属管理层、三层结构、功能分析、失效分析以结构树形式呈现。失效模式分析编辑界面添加抱怨来源字段,记录生产制造阶段、运营阶段发生失效的问题编号,进行闭环追溯。软件系统在操作界面快捷点击菜单按照结构分析、功能分析、失效分析顺序进行创建和修改,各个功能块用不同符号或颜色进行区分,如图4所示。

图4 结构树形结构、功能、失效分析示意图

功能、失效创建关联,形成关联网。利用失效创建关联带动功能创建关联。系统可直观查看功能失效网,如图5所示。失效关联后自动生成PFMEA分析表格。自动生成PFMEA结果文件,直接导出项目PFMEA分析清单,风险程度排序表,提高总结效率和结果准确性。

图5 功能失效网示意图

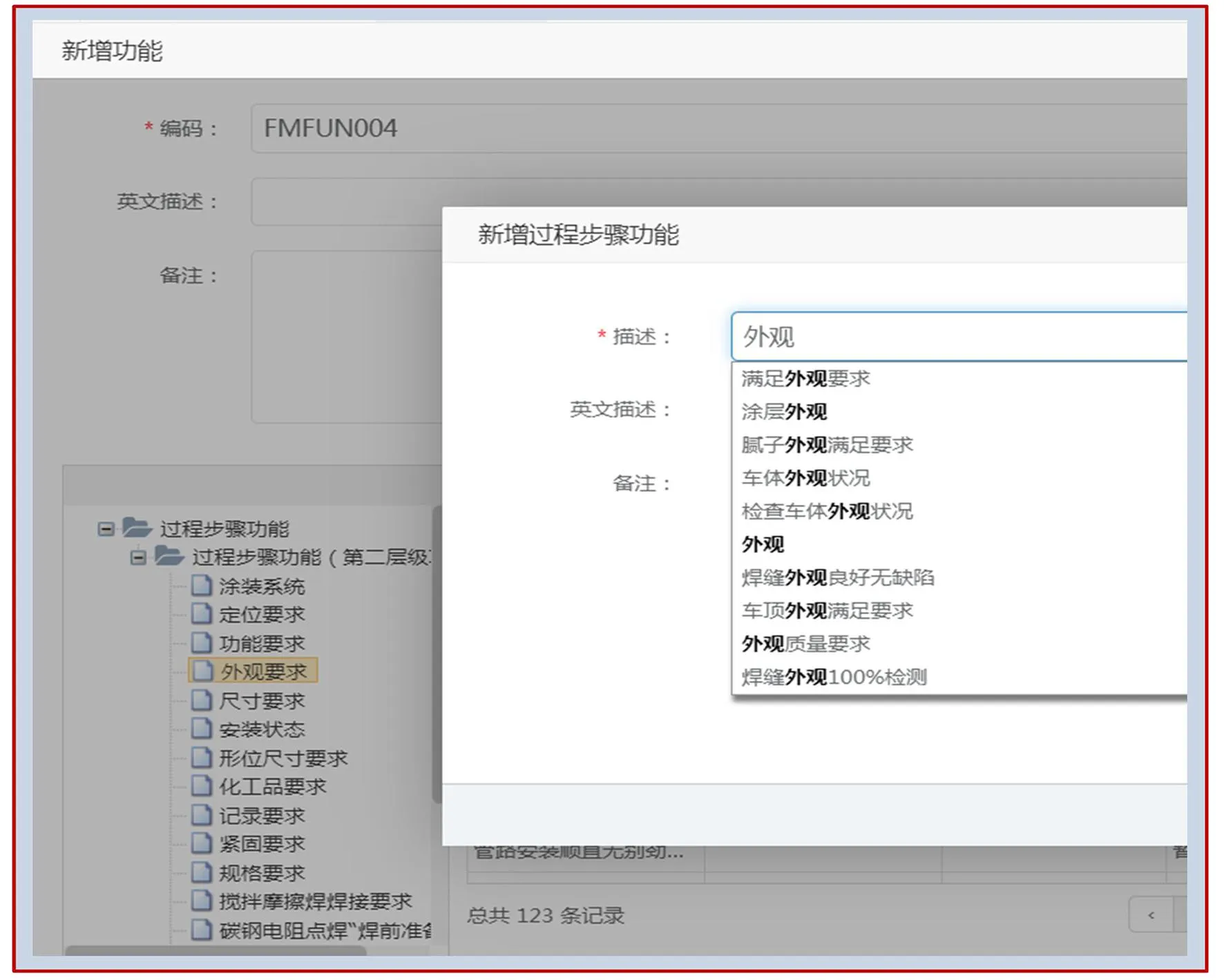

2.3 基础知识库形成

基础知识库包括功能库、失效库,措施库,以形成规范统一的技术描述和分析借鉴。在PFMEA各阶段数据分析过程中系统根据分析数据所在层级自动归类到大类库,选择大类库中小分类,数据即归集沉淀到相应数据库中。系统设置查重功能,在录入数据时自动出现模糊描述弹出功能,核查已有描述是否满足需求;不需要新数据描述时则取消录入,借用数据库中已有描述。以第二层过程步骤功能增加描述为例,数据选择分类归集及查重示例见图6。

图6 基础数据库数据选择分类归集及查重示意图

2.4 引用家族及相似产品PFMEA数据

为了减少产品PFMEA分析时间,提高分析效率,产品PFMEA引用家族及相似产品PFMEA数据。产品项目进行PFMEA分析,先建立产品结构树,然后引用家族或相似产品PFMEA对应数据分析,在此基础上进行适应性修改,编辑数据不会对家族PFEMA和相似产品PFMEA的数据产生影响,分析过程中增加的数据分析反馈到家族PFMEA进行数据库的优化及完善。通过模板名称进行筛选或直接选中模板后可在页面右侧展示模板结构树,选中所要引用的节点进行引用复制,整个复制引用的操作在同一界面,简单方便。

2.5 PFMEA数据与BOP数据贯通

PFMEA分析工序以技术流程部位划分,BOP以现场节拍化工位工序为单元划分,BOP通过MBOM为载体体现,为保证PFMEA分析与BOP数据贯通,PFMEA分析工序及工步覆盖BOP项点,一份PFMEA分析数据可以关联MBOM多个物料号。PFMEA软件系统与Windchill系统打通,Windchill系统项目MBOM结构数据传递到PFMEA软件系统。PFMEA分析数据结构树与项目MBOM结构树在同一界面操作,选中需要关联的PFMEA工序和MBOM工序,直接点击关联物料即可完成数据关联贯通,操作简单方便。

2.6 PFMEA数据与控制计划数据贯通

为实现PFMEA分析数据与控制计划数据贯通传递,PFMEA分析与控制计划编制在一个系统平台进行,产品PFMEA以结构树工序元素为索引,将分析数据传递到对应控制计划。

PFMEA分析以字段形式设定,程序设定分析字段与控制计划字段为对应关系,PFMEA分析字段数据自动传递到控制计字段。

PFMEA分析工序中“过程步骤编号”和“过程步骤名称”为2个字段,自动传递到控制计划“工序号”和“工序名称”字段。

PFMEA过程工作要素4M填写时进行“人员、装备、材料、环境”分类,分类为“装备”的数据自动传递到控制计划“工艺装备”字段。

过程步骤和过程工作要素功能描述设置为2个字段,2个字段内容分别传递到控制计划“产品”、“过程”和“产品/工艺规范/公差”字段。

PFMEA预防措施、探测措施描述直接对应工步传递到控制计划“控制方法”选择库中,编制控制计划时进行适应性选择。

2.7 生产、运营及检修阶段质量数据承接

PFMEA软件系统开发与SAP、CS、中台等系统的接口程序,实现数据打通。优化QM、CS系统,增加质量问题类型、质量信息联络单号等字段,满足PFMEA平台数据分析的需求。QM、CS系统数据上传至PFMEA软件平台,检修阶段PFMEA跟新造阶段PFMEA分析在同一软件平台进行,分析数据互通,分析人员根据质量数据完善PFMEA分析,升级优化迭代数据。

3 应用效果

PFMEA软件系统开发完成并应用,分版块创建基础PFMEA、家族PFMEA、产品PFMEA大类,完成焊接、粘接、涂装等基础PFMEA,然后以谱系平台产品分类创建家族PFMEA,涉及基础技术分析引用基础PFMEA数据;产品项目PFMEA直接引用家族PFMEA、基础PFMEA数据,在引用数据基础上进行适应性改动,数据直接在创建时分类存储到数据库,通过数据的复用,编制产品PFMEA效率明显提高,编制周期由5天缩短为3天,效率提高了将近1倍。控制计划大部分数据由PFMEA数据传递,编制效率提高1倍,实现控制项点零丢漏,降低发生产品质量风险。数据创建应用如图7所示。

图7 数据创建应用示例

生产过程及运维过程中发生的质量问题及处理措施,在PFMEA系统中以通知的形式传递给负责技术人员,技术人员完善相应PFMEA分析,为下一个产品项目提供参考,通过不断优化,同类质量问题明显减少,某个产品质量问题数量较以前同类产品降低45%。

4 结论

通过系统分析PFMEA闭环质量管控原理和老模式的弊端,结合轨道交通产品特点开发PFMEA软件系统,实现数字化PFMEA闭环质量管控分析体系。PFMEA软件系统进行闭环质量管控分析优点如下:

1)PFMEA软件系统基于最新版FMEA方法论,自上而下,建1棵树,织2张网,规范操作流程,PFMEA分析实现规范化、流程化、标准化。

2)PFMEA软件系统实现数据结构化,1个数据源的技术质量数据贯穿于工艺设计、制造、运营、检修各个阶段,形成覆盖工艺设计、制造、运营维护、检修完整链条的功能、失效、措施的数据资源库。

3)PFMEA软件系统高效快捷,提升PFMEA分析效率,实现高效协同和措施追踪。

4)基础PFMEA和家族PFMEA的应用,通过关联引用关系,为平台系列产品提供经验数据库和分析模板。

5)PFMEA软件系统打通质量数据传输,实现数字化工艺设计PFMEA分析系统与制造、运营、检修质量数据贯通,最终建立一种系统识别、优化迭代和数据传承机制,实现产品全生命周期管理。