船用烟气脱硫塔喷淋系统数值模拟研究

2024-02-02陈建华豆少刚李金波王丽娟孙冬来何义明陈萌萌

陈建华,豆少刚,李金波,王丽娟,孙冬来,何义明,陈萌萌

(1.甘肃蓝科石化高新装备股份有限公司,甘肃兰州 730070;2.上海蓝滨石化设备有限责任公司,上海 201518)

当前国际贸易额的70%以上、国际贸易量的80%以上都是通过海运实现的[1],尽管新能源行业在蓬勃发展,但是航运燃料仍以化石能源为主。船舶排放废气中含有大量氮氧化物、硫化物、颗粒物、多环芳烃和挥发性有机物,对人类健康和海洋环境构成严重威胁[2-3]。针对船舶废气污染问题,国际海事组织(IMO)制定了《国际防止船舶造成污染公约》(MARPOL 公约),其附则VI 提出的控制船舶废气排放途径有3 种,包括使用低硫燃料、替代燃料和船舶废气处理,其中船舶废气处理具有成本低、可操作性好等优势,是当前解决船舶废气的最佳途径[4]。船舶废气处理常用湿法海水脱硫技术,脱硫塔是该技术的关键设备,脱硫塔内喷淋系统的合理设计对脱硫效果的影响十分显著。

郭浩等[5]对影响脱硫塔内流场的喷雾粒径、流场和温度进行了研究。金张良[6]对影响脱硫塔内流场的喷淋方式、入口烟气流速、喷嘴角度等进行了实验研究。FANG ZENG 等[7]采用标准湍流模型和粒子路径模型对脱硫塔内的温度场进行了研究,发现塔内存在烟气塔壁堵塞、流场分布不均、烟气出口温度过高等问题,通过数值模拟进行了优化设计。Tian H J 等[8]分析研究了脱硫塔入口距塔顶部1 m、2 m、3 m 时的流场分布,结果表明入口距顶部1 m 时有利于流场的分布及压降的减小。实际工程经验也表明,脱硫效率达不到要求的主要原因为脱硫喷淋雾化效果差。文中选取对喷嘴雾化效果影响显著的喷淋锥角、喷淋流速和喷淋流量进行分析研究。

1 烟气脱硫塔模型简化与基本假设

某型号船用烟气脱硫塔为喷淋吸收塔。实际运行时,塔内离散相(固体颗粒、增湿水、雾化水)体积占比小于10%。基于此,采用计算流体动力学软件Fluent 中DPM(Discrete Phase Model)离散相模型模拟颗粒相的运动轨迹并将其与气相流场耦合。

塔内气液两相流动伴随着复杂的化学反应和传热传质过程,若同时考虑所有因素,建模和计算的难度都较大。在综合考虑研究的主要目标和模拟结果的准确性要求后,对脱硫喷淋塔塔内气液两相流动做出5 条假设与简化[9-13],①假设烟气在脱硫塔内部的流动为稳态流动。②将真实烟气简化为理想空气,将海水简化为水。③不考虑喷头、管道及其他内部构件对气液流动产生的影响。④忽略喷淋液滴之间的碰撞、破碎、聚合作用以及液滴蒸发特性。⑤不考虑气液间发生的化学传质反应及塔壁面的热传递。

2 烟气脱硫塔数值模型

2.1 基本控制方程

脱硫塔内气液两相流动涉及传质过程和传热过程,同时遵守质量守恒方程、动量守恒方程及能量守恒方程[6]。

质量守恒方程为:

式中:ρ 为流体的密度,t 为时间,u、v、w 为依次为x、y、z 方向的速度分量。

基于脱硫塔内部烟气的稳态流动假设可知,烟气密度ρ 是一个不随时间变化的常数,则式(1)简化为:

动量守恒方程为:

式中:p 为流体微元上的压强,τxx、τyx、τzx、τxy、τyy、τzy、τxz、τyz、τzz为黏性应力分量,Fx、Fy、Fz为流体微元体上的体力,若体力只含重力,而且z 轴正方向竖直向上,则Fx=0、Fy=0、Fz=-ρg。

能量守恒方程为:

式中:T 为温度,cp为比定压热容,K 为传热系数,ST为黏性耗散项[14]。

2.2 湍流模型

烟气脱硫塔内部的气液两相流动为湍流流动,并且通常伴有复杂的旋流。当烟气由进气口流入洗涤区,高速流动的烟气会受到塔壁的阻碍,之后会沿着塔壁向上流动,并在向上流动的过程中与喷嘴喷射出的小水滴发生碰撞。小水滴带有一定的速度,与烟气接触后会形成小涡旋。Fluent软件中Standard k-ε 湍流模型在模拟旋流和带有弯道的流道时会产生失真,而Realizable 湍流模型对Standard k-ε 湍流模型的旋流和带有弯道流动进行了修正,模拟时准确度更高。故本文烟气脱硫塔喷淋系统的模拟选择Realizable k-ε 湍流模型[15-16]。

2.3 喷嘴模型

烟气脱硫塔采用喷嘴向塔内喷淋洗涤液,由喷嘴喷射出的洗涤液具有一定的速度且会形成大量的小液滴,这些小液滴碰撞塔壁面会产生液膜,发生破碎、反弹等作用,同时液滴之间也会发生碰撞破碎与聚合等现象。Fluent 软件中的DPM 模型提供了丰富的喷射入口类型,本文根据脱硫塔内真实喷嘴的喷射工况,选择锥形入射喷嘴进行数值模拟。

2.4 求解与离散方法

采用有限体积法对烟气脱硫塔内部气液两相流动进行数值模拟。Fluent 提供了基于压力和基于密度的2 种求解器。依据脱硫塔洗涤系统中的流体均视为不可压缩流体假设,求解器选用压力基。Fluent 提供了4 种流场耦合求解算法,包括SIMPLE、SIMPLEC、PISO、Coupled。依据脱硫塔内气液两相流数值模拟为稳态模拟假设,选用SIMPLE 流场求解耦合算法。控制方程的离散采用具有二阶精度的迎风格式。

3 烟气脱硫塔物理模型建立与验证

3.1 物理模型

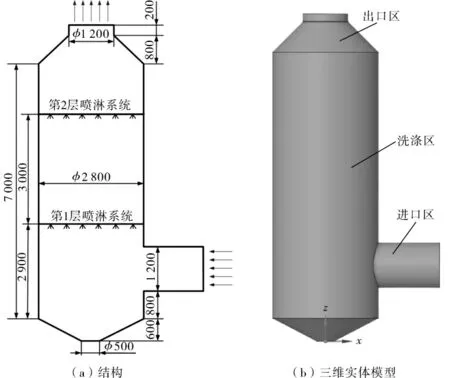

以某船用烟气脱硫塔结构为原型建立烟气脱硫塔实体三维物理模型。为方便计算,将除雾器模型舍弃,得到的简化后结构及参数见图1a。利用SCDM(Space Claim Direct Modeler)软件按照1:1 建立的烟气脱硫塔三维实体模型见图1b。

图1 烟气脱硫塔结构及物理模型

脱硫区域主要由进口区、洗涤区及出口区三个部分组成,烟气从底部进口进入脱硫塔,经进气通道流入洗涤区,洗涤区有2 个喷淋层,喷淋层相互交错分布,每个喷淋层开设9 个喷嘴。喷嘴模型基本参数见表1[17]。

表1 烟气脱硫塔喷嘴模型基本参数

当烟气进入洗涤区,喷嘴中喷洒的喷淋液与烟气将发生力的作用与传热传质等理化之间的耦合反应,从而将烟气中的硫氧化物等污染物去掉,被除掉硫氧化物的烟气通过除雾器将烟气中的水蒸气过滤后通过出口区排放至大气中。

脱硫塔内的工作介质为空气和水。空气的温度为300 ℃,密度为1.225 kg/m3,动力黏度为1.789 4× 10-5Pa·s。水的温度为25 ℃,密度为998.2 kg/m3,比定压热容为4 182 J/ (kg·K)。脱硫塔的核心工作区域在洗涤区,本文选择脱硫塔洗涤区作为气液流动特性研究对象[6]。

3.2 边界条件

烟气脱硫塔模型模拟边界条件设置为,①烟气入口采用速度入口,入口烟气速度根据烟气流量和入口面积计算出为10 m/s,速度方向与烟道平行,温度为300 ℃。离散相边界条件设为escape。②烟气出口采用压力出口,压力设定为大气压,取值0.1 MPa。离散相边界条件设为escape。③塔壁设为绝热壁面,即烟气与浆液之间的传热过程与壁面无关。离散相边界条件设为Trap。

3.3 流场均匀性评判标准

气流分布均匀性是影响船用烟气脱硫系统脱硫效率的主要因素[18]。脱硫塔内部气体流动一般以标准速度偏差为流场分布均匀性评价指标,进而评判脱硫效率[19-20]。

式中:σ 为特征截面上速度标准偏差;vi为特征截面上各节点速度的数值,为特征截面上各节点的平均流速的数值,单位m/s;n 为特征截面上网格节点个数。

模拟时选择高度h 为3 000、3 500、4 000、4 500、5 000、5 500、6 000 mm 的7 个塔截面数据计算标准速度偏差,用计算结果衡量3 个关键参数对塔内流场均匀性的影响。

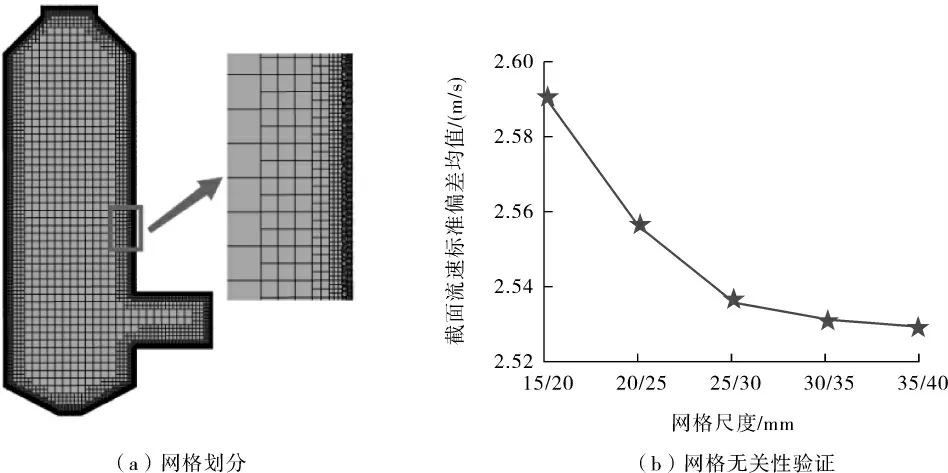

3.4 网格划分及无关性验证

利用ANSYS 自带软件Fluent meshing 软件对烟气脱硫塔三维实体模型进行网格划分。考虑到脱硫塔塔体较为简单,对脱硫塔主体部分进行六面体结构化网格划分。为了得到准确的模拟结果,对模型的边界层采用多面体非结构网格划分。为了验证烟气脱硫塔模型的合理性,并综合考虑计算资源与时间成本,对模型进行网格无关性验证。通过控制网格单元的最小尺寸与最大尺寸,将其分为15 mm 和20 mm、20 mm 和25 mm、25 mm 和30 mm、30 mm 和35 mm、35 mm 和40 mm 等5 种不同疏密程度的网格,模拟计算脱硫塔7 个不同截面流速的标准偏差均值,得到烟气脱硫塔网格划分和无关性验证结果,见图2。

图2 烟气脱硫塔网格划分和无关性验证结果

由图2b 可以看出,当网格单元最小值与最大尺寸为25 mm 和30 mm 时计算结果趋于平稳,说明该尺寸控制的模型网格能满足本次数值模拟的需求。

4 烟气脱硫塔模拟研究与结果分析

4.1 研究方法选择

选择可靠性较高的响应曲面法(Response Surface Methodology,RSM)进行烟气脱硫塔模型模拟数据的分析和优化。RSM 是一种试验条件寻优方法,适宜于非线性数据的处理,它囊括了试验设计、建模、检验模型的合适性、寻求最佳组合条件等众多试验。通过对因素水平的设计、过程的回归拟合、响应曲面、等高线的绘制,可方便地求出各因素的响应值,在各因素水平响应值的基础上可以找出预测的响应最优值以及响应的试验条件。其优点是,①在考虑了试验随机误差的同时还将复杂的未知函数关系在小区域内用简单的一次或二次多项式模型来拟合,计算比较简便,是解决实际问题的有效手段。②在试验条件寻优过程中,可以对试验各个水平进行连续分析,所获得的预测模型是连续的,而正交试验只能对一个个孤立的试验点进行分析,相比之下可靠性更高。

4.2 RSM 优化试验设计

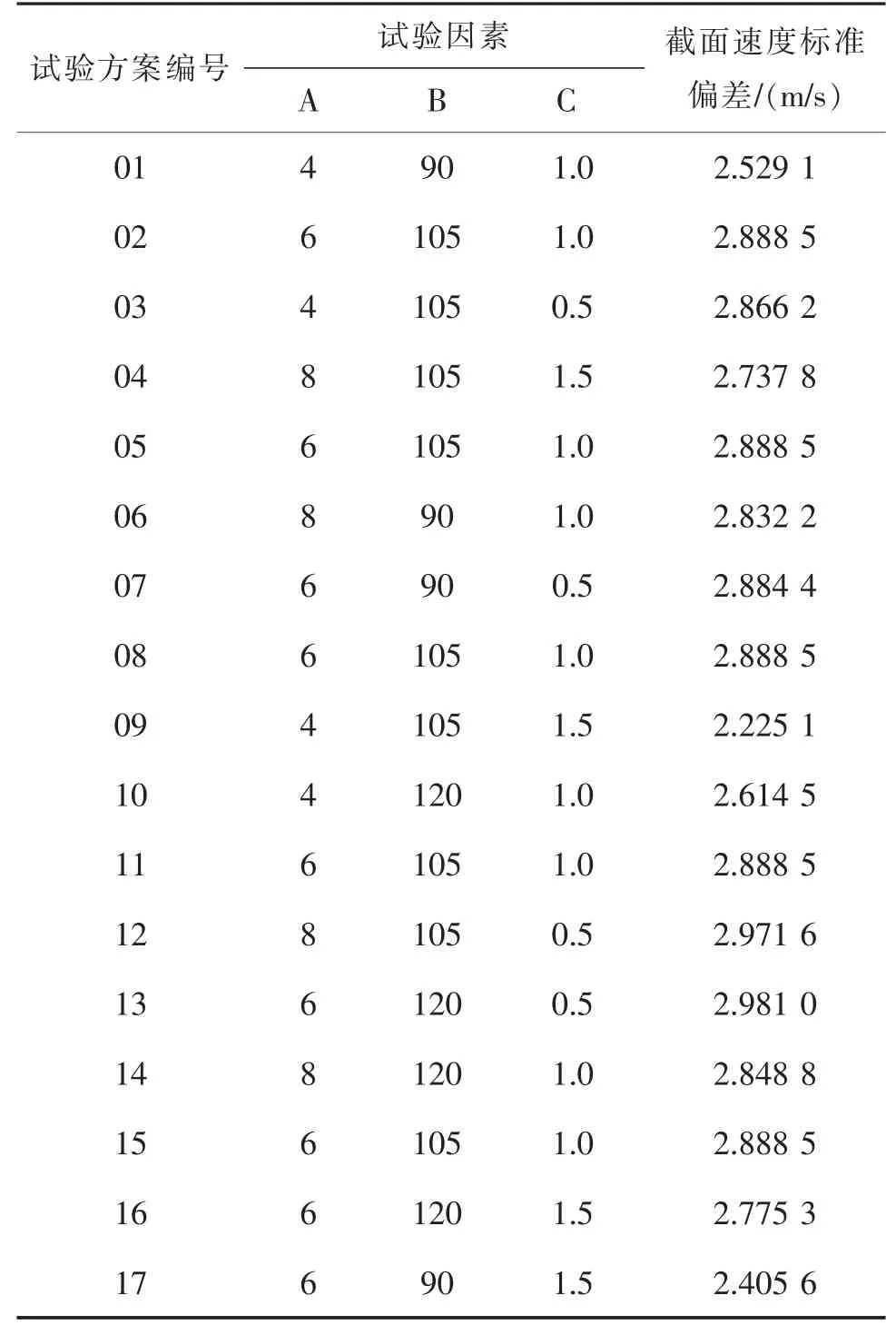

响应面分析的试验有多种,最常用的为Box-Behnken Design(BBD)- 响应面优化分析。在船用烟气脱硫塔喷淋系统中,喷嘴锥角、喷淋流速、喷淋流量是3 个关键参数,对脱硫塔的脱硫效率起主要影响作用。采用Design Expert 软件中BBD 试验方法针对烟气脱硫塔喷淋系统中喷淋锥角、喷淋流速和喷淋质量流量设计三因素三水平响应面分析试验,结果见表2。基于表2 设计了17 组试验方案,结果见表3。

表2 烟气脱硫塔响应面分析试验因素水平设计

表3 烟气脱硫塔响应面分析方案及试验结果

4.3 数值模拟试验结果及分析

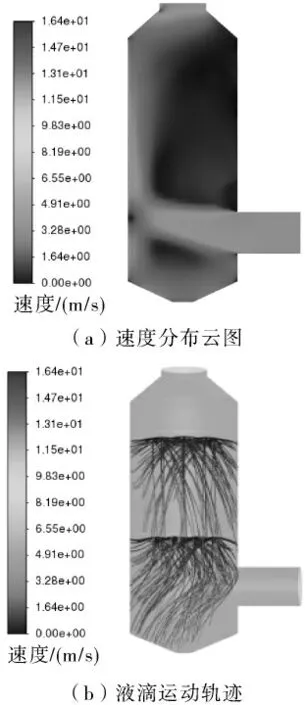

4.3.1 纵向截面

选取模拟试验结果中具有代表性的01 号试验方案(表3 中第1 组)的烟气脱硫塔纵向中截面速度场模拟结果(图3)进行分析。由图3 中的脱硫塔中面截面速度分布和塔内液滴运动轨迹可知,当烟气以10 m/s 的速度从入口流入脱硫塔内时,首先与入口对面的塔壁发生了碰撞,随后沿塔壁向上流动,同时与喷淋的液滴接触进行了热量交换。

图3 01 号试验方案时烟气脱硫塔纵向中截面气流速度场模拟结果

4.3.2 横向截面

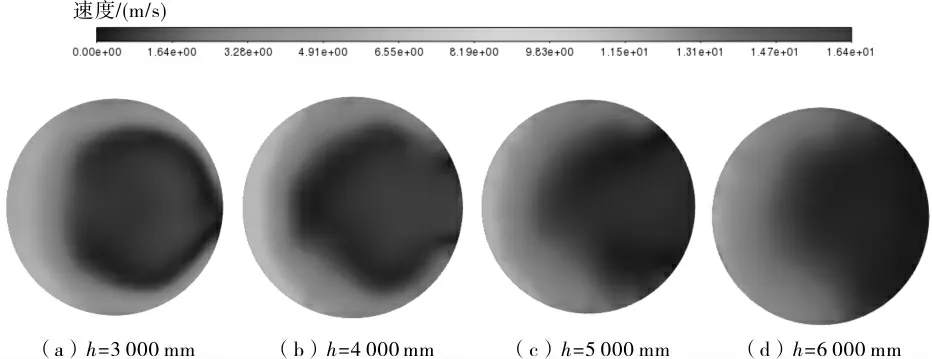

选取模拟试验结果中具有代表性的01 号试验方案(表3 中第1 组)的烟气脱硫塔横向不同高度h 截面气流速度场模拟结果(图4)进行分析。

图4 01 号试验方案时烟气脱硫塔不同高度横向截面气流速度场模拟结果

由图4 可知,不同横向截面流速分布规律相似,均由左边壁面向右边壁面依次降低,这是因为烟气入口流速较大的缘故。其中,h=4 000 mm 截面脱硫塔左壁面处的烟气流速最大。

4.4 响应面试验结果及方差分析

烟气脱硫塔响应面试验得到的截面速度标准偏差结果见表3。对表3 的数据进行二次响应面回归模型方差分析,结果见表4。

由表4 可知,烟气脱硫塔模型的F 值为24.07,P 值为0.000 2,说明只有0.02%的可能性不适用于该模型,该模型设定合理。P 值小于0.05 即可表示该模型显著。表4 中,方差项A、B、C、AC、BC、A2、C2对应的P 值均小于0.05,表示模型中的A、B、C、AC、BC、A2、C2值均为显著。该模型的判定系数R2为0.968 7,说明截面速度标准差由喷淋流速、喷淋锥角、喷淋流量引起的变异至少有96.87%,从统计学上说明该模型的设计具有可靠性。综上所述,经过对该模型的F 值、P 值以及判定系数R2的分析,说明该模型拟合度好,可以作为真实的实验点来对数据进行试验研究。

5 烟气脱硫塔喷淋系统参数优化与验证

5.1 优化方法选择

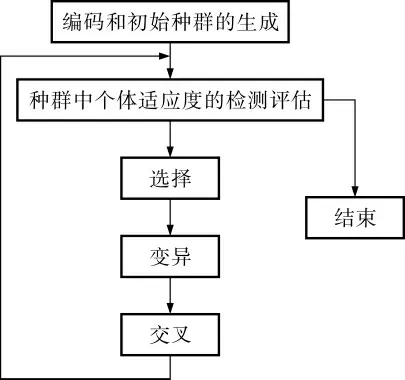

选择遗传算法进行烟气脱硫塔喷淋系统参数的优化。遗传算法是基于自然选择和遗传理论,将生物进化过程中 “适者生存、优胜劣汰的进化规则”与“群体内部染色体信息随机交换的机制”相结合的高效全区域寻优搜索算法。遗传算法按照进化论,把待解问题(截面速度标准偏差最小值)中的可能解(喷淋流速、喷淋锥角和喷淋流量3 个因素的可能取值)当做群体的某个个体,并对其进行编码,对群体反复进行遗传、交叉和变异等操作。遗传算法流程见图5。

图5 遗传算法流程示图

5.2 方法应用及结果评价

5.2.1 数据回归分析

对烟气脱硫塔喷淋系统中喷淋流速、喷淋锥角、喷淋流量3 个变量因素依次表示为符号x1、x2和x3,各截面流速标准偏差均表示为y。采用Design Expert 软件对试验数据进行二次回归分析,得到简化后的目标函数关系式及其约束条件如下:

Miny(x)=-0.772 575+0.396 219x1+0.07 9 11×x2x3-0.000 573x1x2+0.101 825x1x3+0.009 103x2x3-0.030 469x12-0.000 269x22-0.265 800x32

上式中x1∈(4,8)、x2∈(90,120)、x3∈(0.5,1.5)。

5.2.2 优化结果及其验证

利用Matlab 软件中的遗传算法工具箱对上述目标函数关系式进行优化计算,求取最小截面流速标准偏差均值目标函数下对应的喷淋流速、喷淋锥角及喷淋流量数值,得到截面流速标准偏差均值随遗传代数变化曲线,见图6。

图6 遗传算法目标函数优化结果

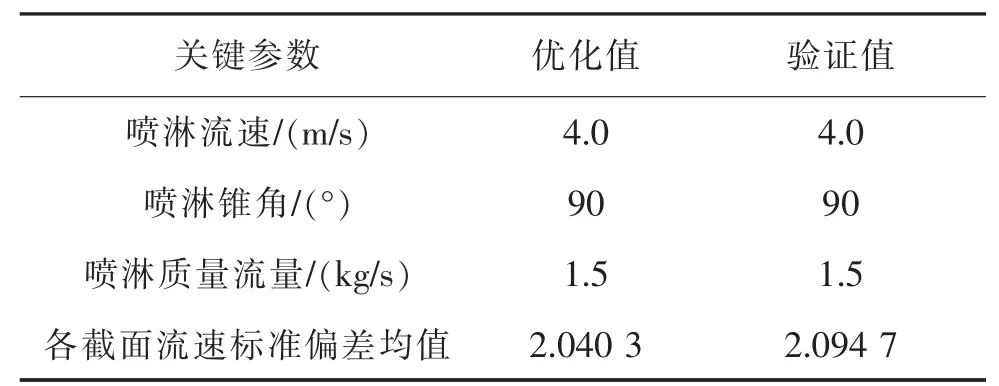

利用Fluent 对优化后的烟气脱硫塔喷淋系统3 参数数值进行模拟验证,结果见表5。

表5 影响因素优化值与验证值比较

由表5 可知,当各截面流速标准偏差均值最小时,喷淋流速为4 m/s,喷淋锥角为90°,喷淋质量流量为1.5 kg/s,结合前文对3 个因素设定的取值范围可知,喷淋流速与喷淋锥角均为最小值,而喷淋质量流量为最大值。这是因为当喷淋流速越大时,喷淋液滴与烟气在塔内接触或碰撞时对塔内流场造成的扰动越大。当喷淋锥角变大时,部分喷淋液滴与脱硫塔壁面接触而未与塔内烟气碰撞造成烟气的流动不均匀程度随之增加。当喷淋质量流量不断增加时,喷淋液滴的数量随即增加,液滴与烟气的接触面积不断增大,因而塔内烟气流场的均匀性越好,与真实工况吻合。

用优化值真实度评价优化结果可靠性。优化值真实度= 优化值/ 验证值×100%,用表5 数据计算的优化结果真实度为97.40%,说明得到的Matlab 遗传算法优化结果可靠。

6 结束语

喷淋系统是烟气脱硫塔的重要功能结构。提高喷淋效果是提高烟气脱硫塔脱硫效率的重要条件和途径。喷淋流速、喷淋锥角和喷淋流量是影响喷淋效果的主要因素,这3 个因素的影响具有交互性,需要采取多因素多水平试验方法进行研究。文中以甘肃蓝科石化高新装备股份有限公司特色产品船用烟气脱硫塔为基础模型,综合运用Design Expert 软件、ANSYS 软件中的BBD 试验方法、SCDM 建模、Fluent meshing 网格划分、Fluent 数值模拟验证等方法和功能完成了船用烟气脱硫塔喷淋系统数值模拟、二次响应面回归模型方差分析、目标函数优化以及优化结果的验证研究,形成了完整的研究方法,获得了可靠的研究结果,可为船用烟气脱硫塔的设计和应用提供理论依据和参考。