不同几何形状环形槽对高速诱导轮空化性能的影响

2024-02-02王晓娜符丽路兴港程效锐

王晓娜,符丽,2*,路兴港,程效锐,2

(1. 兰州理工大学能源与动力工程学院,甘肃 兰州 730050; 2. 甘肃省流体机械及系统重点实验室,甘肃 兰州 730050)

离心泵运行过程中发生空化不仅会对过流部件造成腐蚀破坏,在高压区连续产生的气泡突然破裂还会伴随强烈的水击而产生振动与噪声[1],通过设置前置诱导轮可以提升离心泵的抗空化性能.

国内外学者对于高速诱导轮离心泵空化的研究很多.张亚太等[2]通过诱导轮可视化试验进行验证,研究了不同结构因素对诱导轮空化性能的影响.HUAN等[3]研究了带诱导轮的高速离心泵内不同空化数下的空化流动,发现了空化的演变过程.程效锐等[4-6]研究了诱导轮叶片缝隙引流及入口导流栅几何参数对高速离心泵空化性能的影响.为提高带诱导轮离心泵空化性能,石乘帆等[7]研究了文丘里型进口段参数对高速离心泵流动特性及水力性能的影响.岳恒茂等[8]研究了入口安装螺旋槽对诱导轮气蚀性能的影响.SONG等[9]设计了4种新型孔板,分析了其对回流涡的控制效果.GUO等[10]发现了带分流叶片诱导轮的高速离心泵的气泡形成机理和抗空化性能.李欣等[11]设计了一种带螺旋槽的壳体结构,通过试验发现螺旋槽能改善诱导轮的气蚀性能.

针对叶顶间隙对离心泵空化性能的影响,HAN等[12]采用大涡模拟(large eddy simulation, LES)结合Zwar-Gerber-Belamri(ZGB)空化模型,对推进泵叶尖间隙附近湍流空化流动进行数值模拟,发现了空化-涡相互作用机理.宿科等[13]基于SSTk-ω湍流模型研究不同叶顶间隙对诱导轮内部流动特性及非定常特性的影响.ZHOU等[14]发现高速电潜泵叶轮端部间隙的存在降低了流量,造成了自由预旋,随着端部间隙的增大,扩散器流道内的脱流现象加剧,进一步降低了电潜泵的性能.此外,JIANG等[15]对高速离心泵的空化性能进行了数值模拟,通过设置变螺距诱导轮和采用环形喷嘴方案可以有效地改善其空化性能.程效锐等[16]通过试验及数值计算相结合的方法研究环形槽对空化的抑制机理.

目前,对于高速离心泵空化性能的研究主要集中于诱导轮自身几何参数或增设辅助装置等方向,研究发现在诱导轮上游增设环形槽可以抑制叶顶间隙泄漏空化,但对于环形槽的研究尚不完备.因此文中通过设计不同几何形状的环形槽研究其对高速诱导轮空化性能的影响,为提升诱导轮空化性能和工程实践提供理论参考.

1 计算模型及方案设计

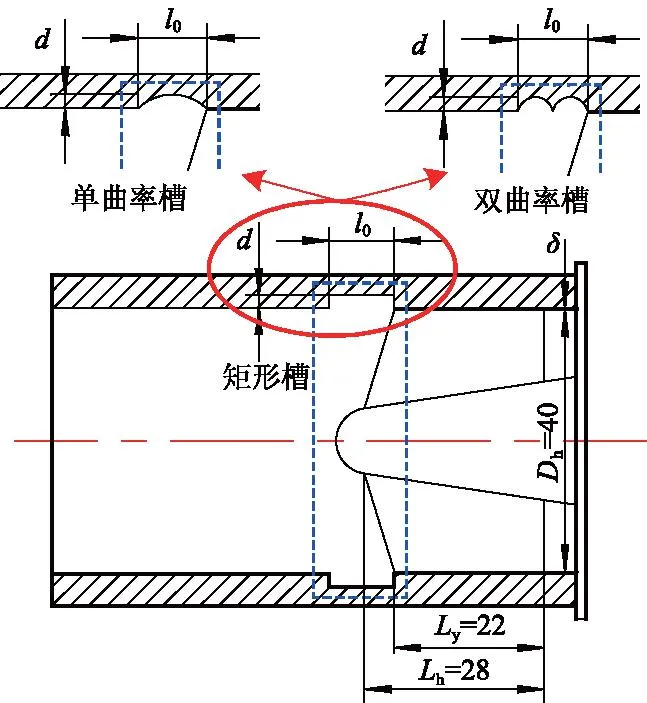

环形槽进口边距诱导轮轮缘入口10 mm,环形槽深度d为2 mm,轴向长度l0为10 mm.在此基础上设计了另外2种不同形状截面的环形槽.具体结构如图1所示.图中Dh为诱导轮轮缘直径,Ly为轮缘轴向长度,Lh为轮毂轴向长度,δ为叶顶间隙,叶片数为3个.

图1 环形槽结构示意图Fig.1 Schematic diagram of annular groove structure

采用带诱导轮的高速离心泵为计算模型,离心泵基本参数:流量Q=15 m3/h,转速n=30 602 r/min,扬程H=525 m.

2 数值计算方法与试验验证

2.1 数值计算方法

采用CFX软件进行数值计算,控制方程为适用于三维不可压缩流体的平均Navier-Stokes(RANS)方程,其张量形式为

(1)

(2)

式中:ρ为流体密度;t为时间;xi,xj为坐标分量;ui,uj为平均相对速度分量;μe为有效黏性系数;p为压力;Si为广义源项.

空化模型采用基于Rayleigh-Plesset输运方程的Zwart-Gerber-Belamri模型.

(3)

(4)

式中:m+为流体蒸发速率;m-为流体凝结速率;αv为气相体积分数;ρv为气相密度;ρl为液体密度;pv为空泡内压力,即环境温度下的饱和蒸气压;αnuc为成核体积分数,取5.0×10-4;RB为空泡半径,取1.0×10-6;Fvap,Fcond为蒸发系数和凝结系数,分别取50,0.01.蒸发系数与凝结系数为2个经验校正系数,不相等的原因是蒸发过程通常要比凝结过程快.

边界条件的设置对于数值模拟的结果和精度有比较大的影响,文中采用压力入口,质量流量出口,速度压力耦合方式为SIMPLE算法,实体壁面采用无滑移边界条件,近壁面区域采用标准壁面函数,液体和气体的入口体积分数分别为1和0,旋转部件与静止部件交界面为冻结转子,流体介质为清水,温度为25 ℃,密度为998 kg/m3,饱和蒸气压为3 169 Pa,默认参考压力设为0.以无空化状态下的定常结果作为空化状态的初始值,通过逐渐降低泵的总进口压力来实现泵内空化的发展过程,计算的收敛精度为10-4.

2.2 网格划分及无关性验证

使用ICEM软件对计算模型进行前处理,对诱导轮、叶轮、压水室和出口段进行非结构四面体网格划分,对进口段、诱导轮间隙进行完全六面体网格划分.为提高计算效率与精度并保证y+值满足要求及更好地预测间隙处的流动,对壁面与间隙处的网格进行加密,计算域网格划分如图2所示.

图2 计算域网格划分Fig.2 Grid division of computing domain

在进行数值计算前进行网格无关性验证.发现当网格数到一定数量时,扬程基本趋于稳定.考虑到数值计算的准确性和计算效率,最终确定网格数为425万.

2.3 试验验证

图3为高速离心泵试验台示意图.试验台流量计精度为0.5%,压力精度和功率精度均为0.1%,扭矩仪精度为0.1%.在进行空化试验时,由真空泵来降低入口压力造成空化,泵的扬程由进出口压力表计算得到.

图3 高速离心泵试验台示意图Fig.3 Schematic diagram of high-speed centrifugal pump test bench

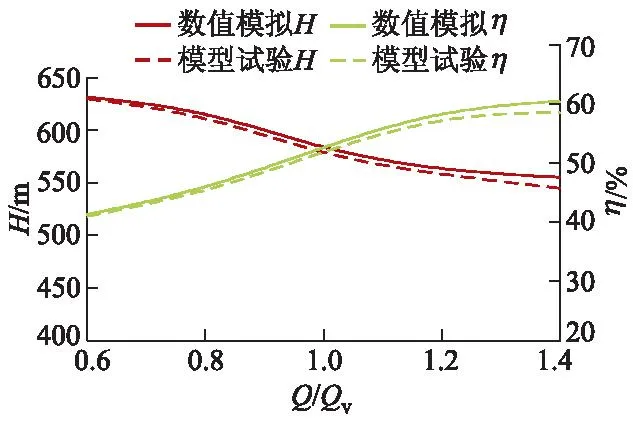

将模型泵的试验结果与数值模拟计算结果对比以验证后者的有效性.图4为模型泵外特性试验与数值模拟对比曲线,图中Q/Qv为相对流量.由图可知,数值模拟计算的扬程、效率都略高于试验值,这是因为数值模拟计算没有考虑到叶轮前后腔和表面粗糙度的影响.数值模拟计算的扬程误差在1.80%以内,效率误差在2.20%以内.经分析可知,空化状态下模型泵试验扬程和数值模拟扬程误差在2.13%以内,这是由于在数值计算中没有考虑试验测试中的流动损失.综合考虑模型泵水力性能与空化性能的模拟与试验对比结果,曲线的吻合度较好且相对误差均在允许的误差范围内.

图4 模型泵外特性试验与数值模拟曲线Fig.4 Hydraulic characteristic test and numerical si-mulation curves of model pump

3 环形槽对空化性能的影响

有效汽蚀余量NPSHA是液体在泵入口处高于饱和蒸气压的部分能量,由装置决定,其表达式为

(5)

式中:pin为进口压力;pv为介质在25 ℃下的饱和蒸气压;vin为进口速度;ΔH为扬程损失项.

由有效汽蚀余量的定义可以看出,通过在泵入口增加可提升入口压力的装置即可补偿更多的压降,从而提升泵的抗空化性能.其中泵入口处的压降为NPSHR,即必需汽蚀余量,其表达式为

(6)

式中:vin为流体在叶片进口的绝对速度;win为流体在叶片进口的相对速度;λ为经验常数.通常将有效汽蚀余量下降3%时的值作为泵的必需汽蚀余量.

3.1 空化性能曲线分析

不同方案下空化特性曲线如图5所示.

图5 不同方案下空化特性曲线Fig.5 Cavitation characteristic curves under different schemes

由图5可以看出,离心泵扬程随有效汽蚀余量降低而降低,几种方案曲线走势相同,但空化断裂点的位置不同.在诱导轮上游开槽可以使高速离心泵扬程略有提升,不同几何形状的槽对提升离心泵扬程作用差别不大.将曲线大致分为3部分:A—B的空化初生阶段,离心泵扬程变化不大,降幅在1%以内;B—C的空化发展阶段,扬程开始出现较为明显的下降,降幅在3%以内;C以后的完全空化阶段,扬程迅速下降,内部流动极不稳定.

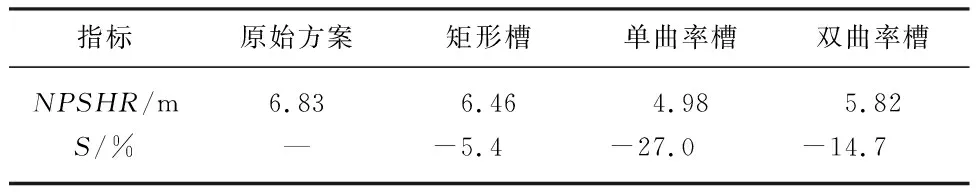

以相对百分数来定量分析不同几何形状环形槽在必需汽蚀余量方面的影响程度如表1所示.表中S为相对百分数.

表1 不同方案下泵必需汽蚀余量Tab.1 NPSHR of pump under different schemes

由表1可知,相对于原始方案,在诱导轮上游开槽可以使泵必需汽蚀余量降低,其中单曲率槽降低最多,为27.0%,说明单曲率槽对高速诱导轮内空泡的产生和发展抑制作用最好,其次为双曲率槽,泵必需汽蚀余量下降14.7%,矩形槽方案下泵必需汽蚀余量降低5.4%.

3.2 空化形态分析

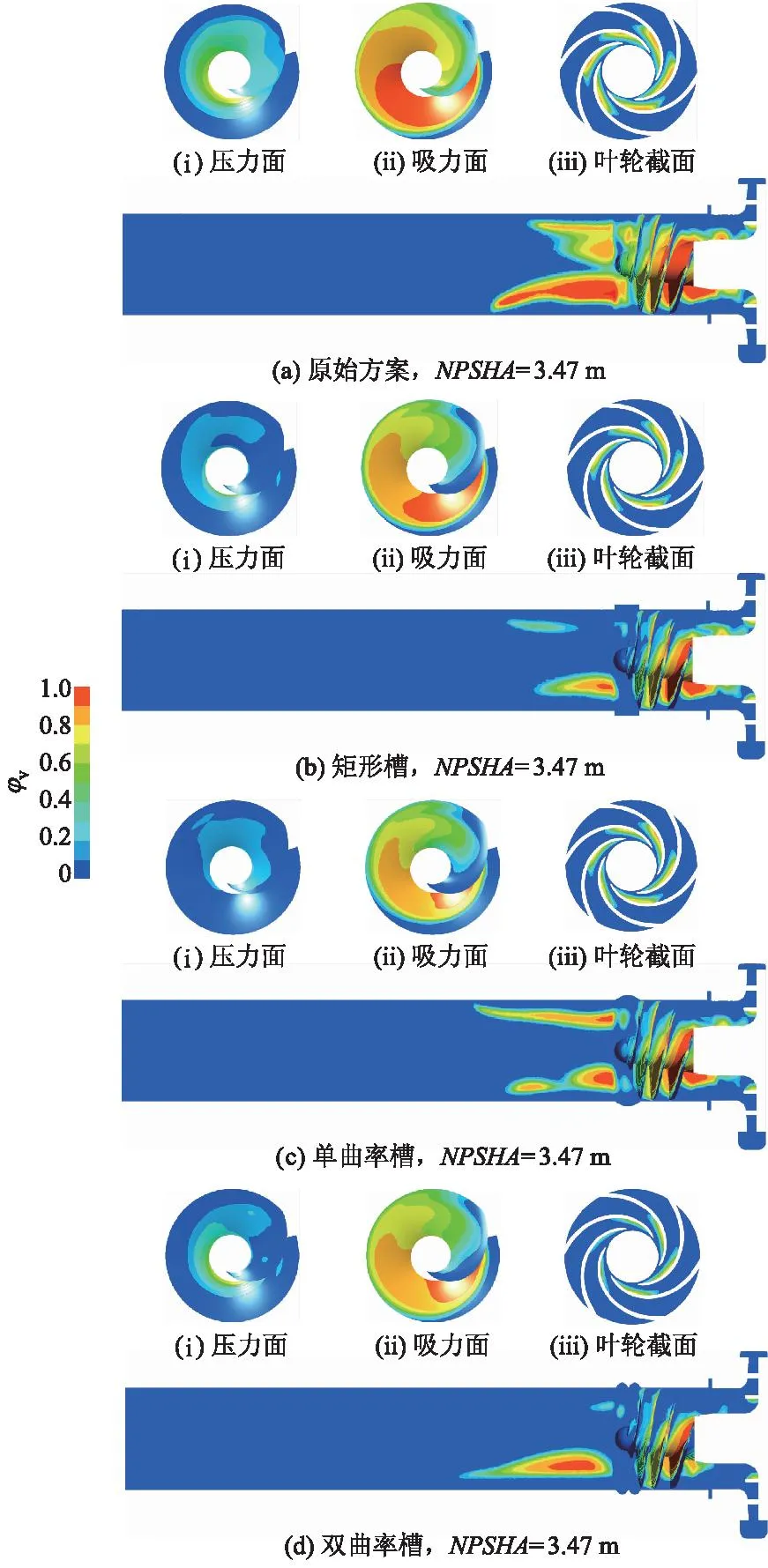

空化发展过程中,不同阶段流道内空泡演变规律可以直观地说明环形槽几何形状对高速诱导轮离心泵空化性能的影响.图6为空化初生阶段流道内诱导轮压力面、吸力面和叶轮截面的空泡体积分布,图中φv为气相体积分数.

图6 空化初生下流道内空泡体积分布Fig.6 Cavity volume distribution in flow channel under cavitation initiation

NPSHA为20.10 m时,各个方案下流道内几乎没有空泡产生,诱导轮压力面和叶轮流道内均未有空泡的出现.在诱导轮吸力面上,原始方案和带有矩形槽、双曲率槽的方案有较少空泡在轮缘入口处产生,因为吸力面轮缘是首先接触到流体的地方,流体进入诱导轮流道时,在30 602 r/min转速下沿着轮缘入口运动到最大圆周速度时,即吸力面轮缘进口处的最大圆周速度为65.05 m/s,轮毂进口处的最大圆周速度为16.02 m/s,较大的速度梯度导致径向上轮毂到轮缘的压力梯度增大,因此空泡首先在诱导轮轮缘进口处产生并发展.

矩形槽和双曲率槽方案下吸力面轮缘进口处的空泡体积份额较小,单曲率槽更是未出现空泡,说明NPSHA=20.10 m时,环形槽均可以提升抗空化能力且单曲率槽效果更好.

图7为临界空化下流道内诱导轮压力面、吸力面和叶轮截面的空泡体积分布.由图可知,临界空化下各方案空泡体积分布出现较大差异,诱导轮吸力面和压力面上空泡份额较空化初生阶段均有不同程度的增长.原始方案流道内气相主要分布在上游流道和诱导轮叶片上,上游流道的空泡主要集中在靠近壁面的位置.从图中可以看出,只有带有矩形槽的高速诱导轮上游并未出现空泡,矩形槽对吸收叶顶间隙回流有显著作用,诱导轮叶片上气相体积份额相对于原始方案有所减少且空泡体积分数也有所降低,所以矩形槽对诱导轮临界空化下的抗空化性能有明显提升.单曲率槽方案下,上游流道出现较为对称的2处空泡分布,且诱导轮叶片上的空泡有向轮毂处运动的趋势.双曲率槽方案的诱导轮上游流道也出现明显的空泡聚集且呈不对称分布.说明双曲率槽对抑制上游不对称空化作用不大,与其他方案相比,该方案下诱导轮叶片上的气相体积份额最大并向轮毂发展,叶轮流道也出现少许空泡.

图7 临界空化下流道内空泡体积分布Fig.7 Cavity volume distribution in flow channel under critical cavitation

图8为完全空化下流道内诱导轮压力面、吸力面和叶轮截面的空泡体积分布.由图可知,完全空化阶段下空泡已经往下游发展至叶轮流道,且向轮毂处发展,诱导轮流道后半段至尾缘处有大量空泡聚集.由于空泡和流体在离心力的作用下发生分离,被分离出来的空泡被排挤至诱导轮轮毂处,这种现象严重影响诱导轮做功能力,导致泵扬程有所下降.与原始方案相比,带有环形槽的方案在环形槽处均出现涡带的断裂,即流道内的空泡较少,这说明环形槽可以抑制空泡从上游至诱导轮及叶轮流道的发展,从而提升离心泵的空化性能.通过比较诱导轮叶片上气相体积分布,带有环形槽的方案压力面和吸力面上空泡份额减小,并且单曲率槽方案下的最为明显,说明单曲率槽对提升离心泵空化特性的效果更加明显.

图8 完全空化下流道内空泡体积分布Fig.8 Cavity volume distribution in flow channel under complete cavitation

4 环形槽对流道内能量传递的影响

4.1 诱导轮叶片表面湍动能分布规律

图9为NPSHA为5.81 m时各方案诱导轮叶片表面湍动能分布情况,图中k为湍动能.由图可以看出,诱导轮叶片上的高湍动能区域出现在轮缘入口处,诱导轮入口到出口湍动能不断降低,最小湍动能区域为诱导轮轮缘出口尾缘附近.湍动能的分布规律与诱导轮叶片表面的空泡体积分布符合,空化严重的区域湍动能较高.因为在空泡的产生和发展过程中,伴随着气泡的溃灭会产生能量的波动,在空泡聚集的地方向周围流场传递能量就导致当地湍动能的增加.较之原始方案,增加环形槽后诱导轮叶片表面湍动能变化有所差异,矩形槽和双曲率槽方案下诱导轮叶片轮缘入口处湍动能有所增加,但靠近轮毂处的湍动能分布减少,同时可以看出每个叶片入口处的湍动能分布变得比较均匀.单曲率槽可以减少诱导轮叶片上高湍动能区面积,有利于诱导轮流道中的能量传递.综上说明环形槽可以使诱导轮叶片上湍动能分布更加均匀,且单曲率槽有利于提升诱导轮抗空化性能使诱导轮叶片上湍动能减小.

图9 诱导轮叶片表面湍动能分布Fig.9 Distribution of turbulent kinetic energy on surface of inducer blade

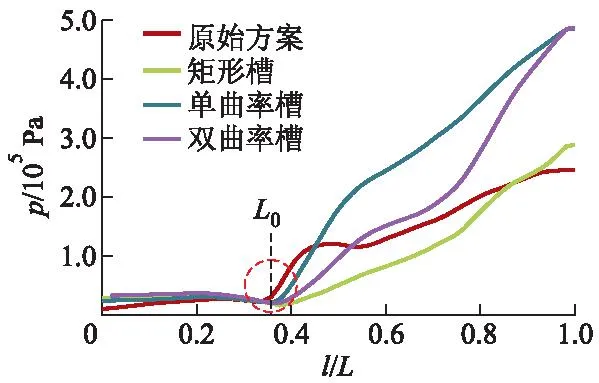

4.2 诱导轮流道内静压分布规律

图10为诱导轮流道内压力分布曲线.图中L为监测区域总长;l为监测截面到监测区域进口的距离;l/L为监测截面位于整个区域的相对位置.由图可以看出,各个方案下诱导轮流道轴截面上压力发展规律一致,自上游至下游流道内压力在诱导轮的做功作用下不断升高.高压区出现在靠轮缘外缘与壁面之间,主流区和靠近轮毂附近为低压区.由于液体在高转速所产生的离心力作用下被甩到诱导轮外缘处,空泡被排挤到靠近轮毂的区域,导致诱导轮周向上压力梯度明显,可结合对比图8中空泡体积分布诱导轮进口处涡带的产生区域.由于轮缘处与环形槽内存在压力差,矩形槽和双曲率槽方案轮缘处湍流强度比单曲率槽方案的高,矩形槽和双曲率槽压力水平较单曲率槽有明显劣势.不同环形槽对诱导轮流道内压力影响也不相同,单曲率槽和双曲率槽可以明显提升诱导轮流道内的压力水平,矩形槽对诱导轮流道压力提升有限.环形槽形状不影响诱导轮做功起始位置,但是会影响做功能力,单曲率槽和双曲率槽可以提升诱导轮做功能力.在诱导轮流道内压力首次上升的位置L0(图中由虚线圈表示)有较小的压降,是由于如图9a所示轮缘处湍动能较高,能量传递受阻,L0后位置各方案下流道内压力上升斜率也不相同,此时原始方案空化最严重,诱导轮做功能力受到严重影响,流道压力上升最慢,且由于空泡向下游的扩散,压力上升斜率最小.矩形槽对诱导轮做功能力提升不大,流道内压力保持较小斜率上升,而单曲率槽下压力可以以较大斜率持续上升.综上说明单曲率槽可以使诱导轮轮缘处压力变化更为平滑,可以更好地进行能量交换从而提升诱导轮做功能力和流道压力,提升离心泵抗空化性能.

图10 诱导轮流道内压力分布规律Fig.10 Pressure distribution law of inducer flow channel

5 环形槽对诱导轮入口流动的影响

5.1 临界空化下诱导轮上游周向旋涡分布规律

自诱导轮轮缘入口向上游2.5 mm处取截面S1,继续向流动方向相反方向每间隔20 mm取4个截面标记为S2—S5,如图11所示,图中v为速度.

图11 进口截面位置示意图Fig.11 Schematic diagram of inlet cross-section position

从双曲率方案临界空化下全流道三维流线图可以看出,诱导轮上游出现较长的旋转涡,是由于在30 602 r/min的高转速下诱导轮对上游的诱导作用产生,轴向和周向上都有复杂的旋涡场,互相交织而成的畸变流导致诱导轮入口流态紊乱.接下来将从周向和轴向上分别分析不同几何形状环形槽对上游流态的影响.

图12为诱导轮上游周向旋涡分布情况,μ为涡黏度.

图12 诱导轮上游周向旋涡分布情况Fig.12 Distribution of upstream circumferential vortex of inducer

由图12可以看出,不同几何形状环形槽对周向旋涡的分布影响无明显规律.原始方案下,诱导轮叶顶间隙回流影响到截面S4处,受其影响的流道区域中心处涡黏度较低,靠近壁面处湍流强度较高,旋涡运动比较强烈.进入诱导轮流道后由于诱导轮的旋转作用,高涡黏度区集中在叶片附近.单曲率槽方案下诱导轮上游周向旋涡分布紊乱,旋涡的不对称形态较为严重,由截面S5至S2可以看出旋涡的发展是由一部分小的旋涡不断运动合并成较大的涡环.相较之下矩形槽会使上游涡黏度提升,但旋涡分布相对有规律,近似呈同心圆的形状分布,有利于消除不对称涡空化现象.双曲率槽可以降低上游周向旋涡强度,各个截面上涡黏度较原始方案均有降低.尽管上游不对称涡环仍存在,但是由于双曲率槽的作用,未对诱导轮流道产生太大影响.综上说明矩形槽对消除上游不对称旋涡作用较为明显,单曲率槽对周向旋涡的抑制效果不太明显,双曲率槽可以减少周向旋涡向上游的发展.

5.2 诱导轮上游轴向旋涡的分布

图13为临界空化下不同方案诱导轮上游轴截面流场分布情况.

图13 诱导轮上游轴面流线图Fig.13 Streamline diagram of upstream axis of inducer

由图13可以看出,原始方案下由诱导轮叶顶间隙泄漏流引起的壁面回流涡由诱导轮轮缘入口发展至上游较远位置,添加环形槽后对回流的影响各不相同.矩形槽使回流区域明显减小,回流区长度小于原始方案,这是由于矩形槽内靠近诱导轮叶片一侧出现旋涡,叶顶间隙泄漏流进入矩形槽后被消耗了一定能量,流速降低后削弱了对上游主流的影响.双曲率槽附近流场更加复杂,在槽内与槽外均有明显的周向旋涡,这也是该方案下吸力面空化状态较差的一个原因.同时可以看出,叶顶间隙泄漏流进入单曲率槽后平滑地流出并继续向上游运动,因此在单曲率槽处并未发生过多的能量损失,导致回流区影响范围略有减少,但对上游的影响长度没有发生改变,结合图9可以解释单曲率槽方案下诱导轮叶片表面湍动能分布要比矩形槽和双曲率槽方案少.综上可知,环形槽可以通过吸收叶顶间隙回流的能量,达到优化诱导轮入口流态,抑制上游回流涡空化的目的,从而提升诱导轮的抗空化性能.矩形槽与双曲率槽内流态不如单曲率槽稳定,因此能量交换受到阻碍,对诱导轮空化性能的提升有限.

6 结 论

1) 离心泵出现空化时,空泡首先在诱导轮轮缘处出现,然后在叶顶间隙回流的作用下向上游发展,突破临界空化阶段后流道中心和轮毂处空化较为严重.在诱导轮轮缘入口处增加环形槽可以使向上游发展的涡带发生断裂,通过阻止空泡在流道内的发展从而提高离心泵抗空化性能.其中单曲率槽可以使离心泵的临界汽蚀余量降低得更多.

2) 增加环形槽后诱导轮叶片上湍动能分布更加均匀,工作面和轮毂上湍动能分布减少有利于诱导轮做功和流道内的能量传递.诱导轮流道内的压力也明显提升,矩形槽方案下流道内压力水平提升速率不如单曲率槽和双曲率槽方案.

3) 通过分析诱导轮及上游流道周向和轴向方向上的流场发现,环形槽内存在较为复杂的旋涡,叶顶间隙回流在环形槽内消耗能量后对上游主流影响减小.回流在单曲率槽中的过渡更为平滑而对周向旋涡的抑制作用较弱,但矩形槽和双曲率槽由于吸收壁面旋涡的能力更强,可以削弱上游不对称涡向诱导轮流道的发展和影响.