大藤峡超大型三支臂潜孔弧门制造技术

2024-02-01何运

何 运

(中国水利水电夹江水工机械有限公司,四川 乐山 614100)

1 概述

广西大藤峡水利枢纽工程,为港珠澳大湾区水资源配套工程,其中底孔弧门用于库区蓄水、泄洪及下游水资源调配,是大藤峡水利枢纽工程的核心设备之一。安装于大坝泄水孔,由门叶、支臂、铰链、弧门埋件及附属设施组成。用于蓄水、调水、泄洪,闸门运行过程中承受静载荷和动载荷[1],具有局部开启和动水启闭功能。

1.1 弧门特点

大藤峡大坝左右岸合计25套弧门,弧门安装在水面以下39 m处,孔口宽度9 m,高度18 m,弧面半径33 m,弧门为三腿支臂结构,双主纵梁结构门叶,弧门的弦高21.6 m、弧长24.13 m;门叶纵向分3节,最大运输单元长22.16 m,单节宽3.14 m,高2.29 m,重达90 t。单片支臂165 t,弧形闸门自重载荷[2]为7 150 kN,为目前世界上半径最大、体积最大、重量最重的潜孔式弧面加工的特大型弧门。

1.2 结构难点

弧门外形尺寸超大,结构复杂,焊接变形难控制;弧门面板超长,无法一次装卡完成加工,加工精度难保证;立拼安全风险高,预拼装难度大。孔口宽度大,弧形闸门高度高,设计水头高。弧门承受总的水压力58 837 kN。采用液压启闭机后拉式动水启闭,闸门为中、厚板焊接结构,大多数焊缝设计要求全熔透,焊接要求高。三支臂组合结构,尺寸大,重量重,支臂362.3 t/套,拼装难度高。门叶为三节纵向组合结构形式,单节尺寸大,重量大。吊装转运难度极高,弧门边节门叶 2节,89.24 t/节;中节门叶1节,39.5 t/节。弧门整体拼装难度大,弧门自重715 t,对支臂、门叶及支铰座等的吊装检测要求高。结构件消应难度大,结构不规则,采用震动消应,震动点的选择难度高。超大型门叶弧面加工难度大。支承钢梁单件重,吊装、翻身、转运难度大,焊缝质量要求高。尺寸15.1 m×4.7 m×4.013 m;单件重量230 t,在工地现场制造。

2 制造工艺措施

针对制造难点进行深入分析,特别是弧面加工精度的控制,弧门多套批量制造的特点,进行工艺流程优化及制定厂内预拼装方案,制定详细的技术措施。采用分段制造、分段加工、侧向拼装工艺,通过科学的制造施工流程,严谨优化的技术方案,经济环保的制造方法,实现快速、安全、环保的施工作业。

2.1 门叶结构的制造精度控制

弧胎精度和承载能力的控制。门叶结构重量重、尺寸大,门叶拼装弧胎应具有足够的强度和刚性,预放焊接收缩量,采用高精度全站仪检测控制弧胎尺寸精度。门叶面板与弧胎紧密贴合,纵主梁单独拼焊满足要求,控制拼装间隙,通过焊接工艺中的焊接规范、顺序等要求控制焊接变形,焊接过程中监控门叶变形并及时调整焊接顺序。通过工件摆放状态、支垫方式等措施,确保消应变形可控。应用高精度测量技术,精确测量门叶结构尺寸,测量确定各部位的加工余量,标识出基准线和定位点。

2.2 门叶结构多次预拼装措施

该闸门门叶纵向分3节,去应力前在门叶结构靠弧面位置的节间,设置辅助定位装置保证弧面复位和定位精度;节间设置辅助定位装置保证多次拼装横向直线度重复精度;结合预拼装与配合面加工,结合整体预拼装的要求和配合面加工定位与找正的要求,统一确定设置的定位装置和划线基准。

2.3 分段多点位振动消应措施

引入频谱分析技术,采用多点位、多频段的振动时效方案,解决超重、超大、高刚性复杂梁形结构支承钢梁、复杂异形结构裤叉焊接件的残余应力消除难题。

支臂先按标准位置取两弹性支垫支撑工件,激振器分别选两端及正中间共三点牢固装卡,根据试振效果,可在支臂斜撑杆间增设加强板以提高支臂的稳定性[3], 适时调整支点、激振点、拾振点位置,以达到最佳效果。门叶弧面朝下,按标准位置取两点支垫好工件,激振器分别选两端及正中间共三点牢固装卡,分三次完成振动即可;裤衩平放,选三点弹性支撑,激振器在支点之间位置选2~3个点牢固装卡;支承钢梁按标准位置取两支点垫好工件,激振器分别选两端及正中间共三点牢固装卡,分三次完成振动即可;必要时,各点用频谱分析,3~5个最佳频段进行振动。

2.4 模块化预拼装措施

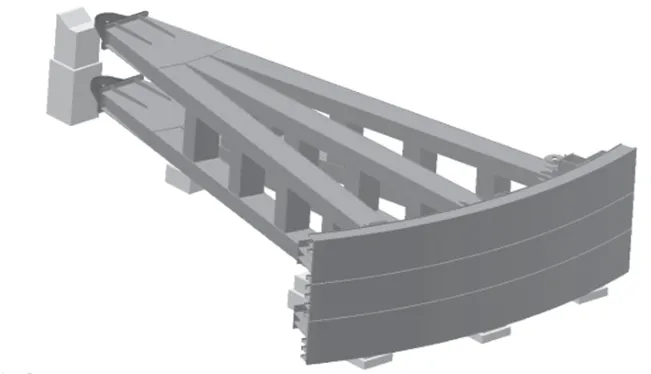

根据规范要求,弧门在完成拼焊、支臂及面板加工后完成立体组装进行交验检测,常规工况是正立拼装,由于该弧形闸门单件或单部件重量和尺寸都很大,且是极少有的纵向分三节,门叶支臂的吊装就位安全风险和质量控制均存在较大的风险且由于弧门尺寸较大在工况立拼状态下取检测数据特别困难,该弧形闸门具有高宽比较大的特点,故对门体拼装方案、拼装工装及总拼工艺进行了优化。通过参数化建模技术[4]建立图1弧门模型。

图1 弧门模型

门叶和支臂部件单独组拼合格、第一片右支臂侧拼于支撑工装上、配上铰心同轴度检测工装及左活动支铰调整好、侧拼右侧门叶、调整门叶与支臂的连接对位及检测半径合格、加固右门叶支臂、侧拼中节门叶、调整与右门叶的面板错位及垂直度合格、对右中门叶间的连接部位进行加固、在右支臂上平面的上中下支臂上吊装专用可调式支撑工装、吊装左片支臂于可调式支撑工装上、调整左支臂上中下前端板及后端板中心与左支臂的重合度及左右支臂中心的开档尺寸、吊装就位左节门叶、调整其与中节门叶面板的错位、垂直度及与支臂端板中心重合度、配上左活动支铰及调整与右支铰铰孔中心的同轴度、加固左门叶与支臂、后端板与支铰的连接、精调左右支铰孔同轴度及面板至铰心的半径尺寸、按要求检测量取各检测尺寸、交验。

通过以上弧门大拼组装工艺优化,最大程度上降低了按常规工况立拼门叶支臂的吊装就位安全风险和质量控制的风险,在此拼装状态下同样满足规范标准要求的产品交验数据指标的获取。

模块化拼装:下片支臂拼装、上片支臂拼装、上、下支铰、底节门叶、中节门叶、上节门叶、焊边节门叶中接缝焊支臂前端板。

2.5 可调节工装措施

弧门门叶叠加拼装操作方便。门叶底节、中节及顶节拼装均在水平面,吊装简单、找正操作方便,门叶表面测量方便。测量弧门表面直线度均在垂直平面内,测量简单,可调结构操作方便。这种可调节结构给大拼操作者带来很大方便,固定支撑工装确定底平面支臂高度,可调支撑工装根据上平面支臂的高度,通过调节装置来调节支臂的安装高度,支臂也变成水平吊装。

3 制造技术应用

3.1 纵向分节弧门门叶横向分段制造技术

该弧门门叶面板外缘半径33 m,最大弧长22.16 m,宽9 m,总重每套254 t。门叶结构采用纵向分节工地连接的方式,故每节门叶的面板弧长都达到22.16 m。三节门叶最重的一节达到97 t,最轻的一节也达到60多t。工厂的制作车间,桥式起重机的最大起重量为50 t,满足不了单节纵向分节门叶重达97 t的起重要求。即使两车合吊,也存在吊装的风险,50 t桥机不能长期工作在极限重量的范围。改造加大桥机容量,存在厂房主梁结构强度问题,行走钢梁强度问题。门叶长度22.16 m,单节宽度3 m多,车间跨度22.5 m,整体转运车间跨度受限,即使双车起吊问题解决,也无法吊装旋转及现场翻身[1]。

采用每节纵向门叶横向分段制作,就能达到起重和转运要求,同时也提高制造厂的加工能力。由于弧门整个弧面需要加工,受制造厂大型加工设备的限制,大型加工设备数量有限,弧长达22.16 m的弧面加工,对设备的要求更高,而门叶横向分段后,更多机床适合门叶弧面加工,达到批量弧面的加工要求,并缩短生产制造周期,提高经济效益。

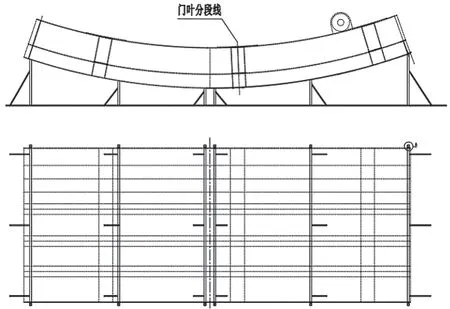

分段制造技术在针对超大超重型纵向分节门叶的生产过程中,由于起重设备和加工设备满足不了生产的需求而采用的一项制造技术,具有可操作性强,减少超长件的加工变形,便于转运,缩短生产周期的特点。在制作步骤上,与传统的弧门制作区别在于弧面加工完后,在大拼现场,利用弧形工装,弧形检验样板,把分段的上下门叶焊接为一体。焊接完成后,能保证弧面,弧度与图纸设计要求一致。门叶横向分段上节(外缘弧长11.5 m);门叶横向分段下节(外缘弧长11.66 m)在搭制的钢制弧台上增设横撑、竖撑、斜撑、夹紧装置。分段拼装如图2,便于分段的上下节门叶在弧面拼装焊接。

图2 弧台门叶分段拼装

由于门叶加工后焊接,在分段处焊接形成整体,故对焊接变形的控制要求相当的准确。采取系列控制焊接变形的措施:焊接收缩,对接缝焊接完成后曲率半径将会有一个缩小的趋势,故在大拼状态下,上下节门叶对接处,弧门曲率半径,根据经验及计算放大一定量的焊接预收缩量;门叶大拼对接状态下,门叶与支臂前端板使用螺栓紧固,再用加固板连接,使门叶与支臂牢度连接,控制焊接变形;在面板内弧分段处设置多排临时加固板用于控制面板对接处的焊接变形;焊接采用小规范电流焊接,对称焊接,焊接后消除焊接应力。

3.2 焊接组合技术

门叶分段加工后,上、下两段门叶在大拼状态下的组合焊接,组合对接处开制出焊接坡口,在门叶组合处面板内弧使用弧形加固板,增设足够的弧形加固板,确保焊接变形对结构尺寸的影响,门叶对接焊缝以及横向小梁对接焊缝均在大拼状态焊接完成,消除焊接应力,弧面打磨光滑,探伤检测至焊缝合格,用内弧样板检测弧面形状。

3.3 模板划线技术

门叶中节焊接完,震动时效去应力之后,门叶呈侧立状态,在工地焊坡口上点焊小钢板,作为划线基准块。使用经纬仪和水平仪找正调整好门叶,在找好半径R33 m的基准点情况下,使用划线模板将基准点连线,划出门叶加工线,同时做出门叶加工后的检查线。加工时采用刻画基圆的方式,在数控机床上刻画出加工基圆后,转入数控机床加工。边节门叶采用相同的方法划出加工线和基圆线。加工完成,转入大拼工序,大拼调整完成,边节门叶对接焊完成之后,支臂前端板焊接完成,划出吊耳孔内孔与支铰中心十字中心线。

3.4 弧面分段加工技术

超长面板铣削加工,门叶长度为22.16 m,数控铣镗床X轴最大行程为12 m,单个加工行程超过工件长度一半还多近1 m,该机床的最大工件摆放空间28 m,采用分段半段弧面加工的技术,应用近景摄影测量技术,解决弧门大尺寸检测精度问题。

3.5 侧向拼装技术

弧门常规拼装方式为支臂立拼,针对该弧门门叶立拼,高和窄为超大型弧门,带来安全、质量及工期风险,特别是精度要求高的弧面加工弧门,半径大,门叶高,纵向分节的大型弧形闸门。该弧门大拼采用门叶侧向拼装的方法及可调工装,使弧门门叶拼装高度降低,重心稳定,方便移动调整,易于操作[5],侧拼能够克服传统拼装的一些不方便之处,对于门叶叠加拼装、支臂的拼装和调整找正,极为方便,整个拼装都变成在不同水平面的调整和找正,克服了传统立拼在空间范围的调整和找正、操作困难的难题,使用可调节的定位工装装置,使支臂、支铰座等定位准确,降低操作难度[6]。

弧门门叶侧向拼装方法及可调式工装装置结构:采用门叶支撑工装、支臂支撑工装、支臂可调支撑工装、支铰座可调支撑工装、支铰座支撑工装有效的支撑门叶、支臂及支铰座。支臂工装及支铰座工装设置成可调式,弧门侧拼见图3。

图3 侧向拼装

侧拼流程:底片支臂+支铰、顶片支臂+支铰、支臂调整、底节门叶安装、中节门叶安装、顶节门叶安装、调整端板、端板焊接。

侧拼技术及模块化分段制造,将门叶、支臂模块化分段,采用标准化工艺焊接和加工,确保各模块高精度制造,多工序多工位并行制造,提高了生产效率,解决了超大弧门制造技术难题,对批量制造提高效率更为明显。

3.6 支铰中心检测技术

中心检测装置是基于弧门侧拼的状态,这种结构适用于弧门门叶横向分段,这种弧门结构的中心检测装置,针对支铰座中心很难找正的特点,采用一种新型的定位检测装置,来准确定位及检测,降低操作难度。检测装置设计时考虑空间位置的因素,采用逐节加长的办法,适用于各种铰座中心距尺寸的结构,中心检测装置是采用指针旋转的结构,该装置找正容易,接杆与底座可以通过加工保垂直度,底座可以通过水平仪找平,借助调整螺栓调整水平,再用紧固螺栓固定。

3.7 弧门不锈钢面板塞焊复合技术

不锈钢层切削量大且厚度均匀性难保证,成本高、效率低。超大弧面不平度与翘曲量大,需要增加至少10 mm的不锈钢切削量。不锈钢切削难度大、时间长且易变形。要保证不锈钢层最终厚度,面板厚度增加,从而增加弧门重量,影响启闭设备、基础设施等工程设计,推高整个工程制造成本。因保证弧门面板不锈钢层最终厚度≥4 mm,必须选不锈钢层厚度≥14 mm的复合板材进行焊接,其基材厚度则需≥42 mm。而实际设计面板仅需要25 mm的面板基材,足足增厚17 mm,单套增加27 t重量。

弧面不锈钢板塞焊复合技术:弧面预加工满足基体尺寸精度要求;在表面塞焊复合4~6 mm不锈钢面板保证不锈钢层厚度。不锈钢与弧面碳钢层的塞焊孔位及大小,经设计与拉拨试验验证,通过三维有限元辅助优化设计塞焊复合孔点阵;制作试样进行拉拨试验验证。不锈钢板进行钻孔、修边、压弧。工装压紧,进行塞焊复合。

4 结语

潜孔弧门制造技术的瓶颈的突破,使我国在超大型弧门制造中处于领先地位,有利于促进水电技术的进步,为国家重点工程建设,提供设备的技术保障,模块化分段制造、不锈钢面板复合及弧门卧拼、调整、检测等技术,完成大藤峡工程20多套超大型潜孔弧门的制造,获得多方的好评,取得良好的经济效益和社会效益。保证弧形钢闸门的正常、安全运行,此类超大型弧门的制造施工技术值得推广和应用。