C型液压模块车纵向联接件强度校核研究

2024-02-01于宁

于宁

(苏州大方特种车股份有限公司,江苏 苏州 215151)

C型液压模块车通常有4轴线模块车、6轴线模块车2种模块型式,模块车之间可通过并车电缆线软联接,也可通过横向、纵向联接件进行硬联接。拼接后的模块车形成一个模块车组,用于超重、超长件的搬运。本文主要通过对纵向硬联接拼接件的结构组成、接头分别受正、负弯矩下各联接件的受力分析与强度校核及螺纹预紧等几个方面,研究模块车纵向硬联接的情况,为模块车组的整体受力分析提供基础。

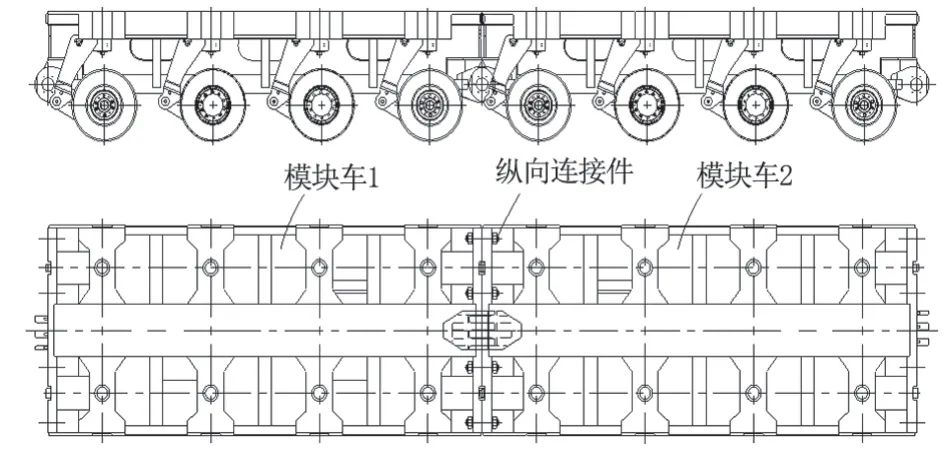

模块车纵向硬联接简图如图1所示,图中标示是2台4轴线模块车纵向拼接形成的8轴线模块车组的示意图,当然,根据需要也可以把更多模块车进行纵向硬联接形成更多轴线。

图1 模块车纵向硬联接简图

1 纵向联接件的结构组成

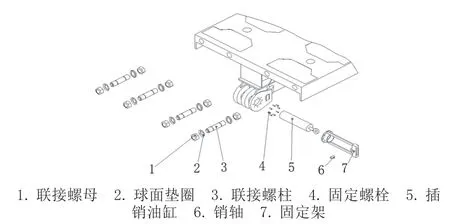

联接件由居于车辆上方的联接螺柱、联接螺母、球面垫圈及插销油缸等组成,简图如图2所示。

图2 纵向联接件的结构组成简图

插销油缸与固定架通过销轴联接,固定架通过螺栓固定在车架联接座外侧的耳板上。两模块车纵向拼接时,先调整相邻两车的高度,使其车高相等,对正两个车架的联接座孔,操作用于控制插销油缸的换向阀,使插销油缸缸体伸出并插入两车架联接座孔,使缸体伸出联接座,然后再插入联接螺柱,装入球面垫,用液压力矩扳手拧紧螺母。

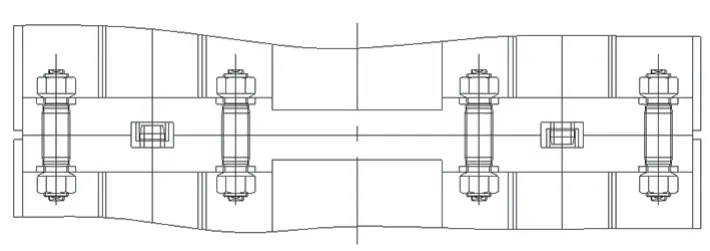

两模块拼接完成。车辆纵向拼接后,接头上方联接件的联接简图如图3所示。

图3 接头上方联接件的联接简图

接头上部的4套螺柱、螺母、垫圈组合分居车架主梁两侧。

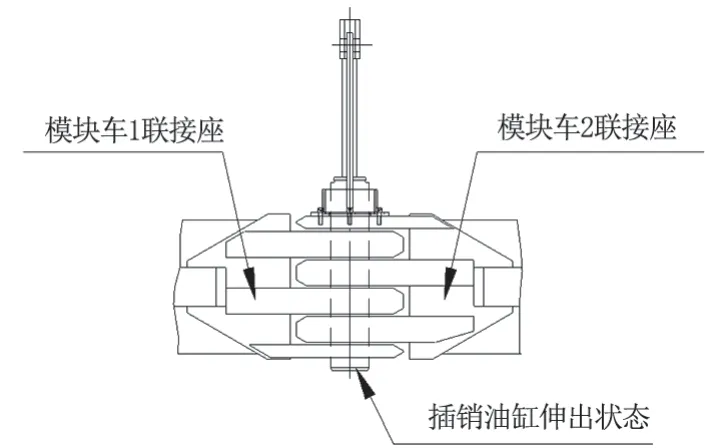

接头下方插销油缸的联接简图如图4所示。

图4 接头下方插销油缸的联接简图

2 接头处的弯矩分析

为保证拼接后车组的承载能力,在拼接接头处,要求联接件组的承载能力与车架主梁的承载能力相当,C型车车架主梁的最大许用弯矩为±600t.m,按此弯矩校核插销油缸缸体及联接螺柱的强度。

3 接头受负弯矩时联接件的强度校核

当接头受最大600t.m的负弯矩时,接头上部的接触面受压,下部插销油缸缸体受到联接座耳板的牵拉,此时缸体沿横截面方向受到剪力作用。为保证接头处联接的可靠性,需保证接触面在受到挤压时不被压溃及下部的插销油缸缸体横截面上的剪应力在许用剪应力范围内。接头上部接触面简图如图5图所示。

图5 接头上部接触面简图(尺寸单位mm)

根据接头处车架断面示意图,如图6所示,可计算出在600t.m弯矩下接头上部接触面受到的挤压力为

图6 接头处车架断面示意图(尺寸单位mm)

由图5计算出接触面面积S=268500mm2,车架接头处的材料为Q690D,接触面的许用拉应力[σ1]=460MPa,最大许用挤压应力。

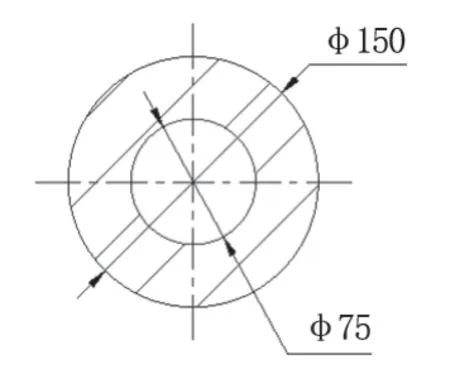

由图4可知,插销油缸受到联接座耳板的牵拉时,油缸缸体所受剪切面数n=5,缸体横截面如图7所示。

图7 插销油缸缸体横截面(尺寸单位mm)

上图中圆环的面积。

缸体受到的总拉力。

缸体的剪应力。

所以缸筒的设计是安全的。

4 接头受正弯矩时联接件的强度校核

当接头受最大600t.m的正弯矩时,其分析与计算方法与承受负弯矩时类似。接头受正弯矩作用时,联接件组上部联接螺柱受拉,下部插销油缸缸体受压,油缸缸体的分析与计算与受负弯矩时一样,缸体的最大剪应力仍为τmax=116.8MPa,满足设计要求,此时,只需校核联接螺柱、螺母、球面垫圈的强度。因上述三种联接件的设计参考了HG/T21573.2 HG/T21573.3、HG/T21573.4的设计标准,各联接件已做了强度匹配设计,所以本文不再对联接螺纹强度、垫圈挤压强度等再进行校核。

为保证接头联接的可靠性,需要对联接螺柱进行预紧,保证接头在承受正弯矩时两接触面不分离,为此,要求残余预紧力,单条螺柱受到的总拉力

F4为单条螺柱受到的工作拉力,其值等于F1/4。

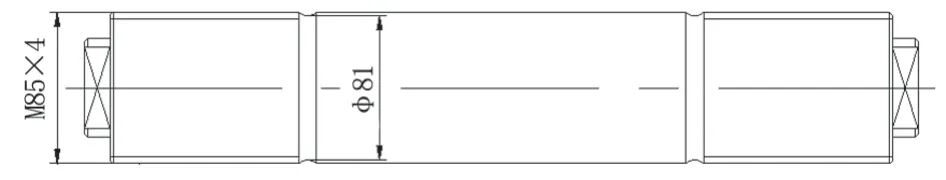

按照机械设计手册中螺栓残余预紧力的推荐值并结合本车辆的使用工况,取0.2F4。螺柱螺纹规格为M85,性能等级设计值为10.9级,σs=900MPa,许用拉应力[σ2]=550MPa,螺柱简图如图8所示。

图8 螺柱简图(尺寸单位mm)

5 联接螺柱的拧紧力矩

可算出预紧力Fp,式中为螺栓的相对刚度,因被联接件为金属垫片,取

求出Fp=0.2F4+0.7F4=177.63t。

d—为联接螺柱螺纹直径,

代入数据,T=22194.9N·m。

合适的预紧力对保证联接的可靠性、安全性具有重要意义,如果预紧力不够,将会造成接头处刚性不足,联接可靠性降低,预紧力过大,则可能造成联接件被拉断或联接螺纹被破坏的情况。通常可用液压扭矩扳手控制拧紧力矩,从而实现对预紧力的精确控制。

需要指出的是,上述对联接螺柱及插销油缸缸体的计算未考虑接头受到剪力情况的影响,拼接后模块车组类似长而窄的梁,主要破坏型式是弯曲破坏,虽然接头处的剪力通常并不为0,但在各联接件设定的安全系数下,可不考虑剪力对其强度影响。

本文通过对模块车纵向联接件的结构组成介绍、接头处各联接件在受正、负弯矩时的受力分析及强度校核,验证了各联接件的设计是可靠的,能够满足模块车拼接后作为一个整体车组的承载要求。