金属/高熵合金纳米多层膜的制备、微观结构及力学性能研究进展

2024-01-31高瑞泽王亚强张金钰

高瑞泽,王亚强,张金钰,吴 凯,刘 刚,孙 军

(西安交通大学材料科学与工程学院 金属材料强度国家重点实验室,陕西 西安 710049)

1 前 言

随着航空航天、机械仪器等领域中各种关键构件的服役环境日益苛刻,服役过程中易发生碰撞摩擦而出现损伤甚至失效,故对材料的表面性能提出了更高的要求。因此,在构件表面设计制备稳定可靠并且拥有良好力学性能的防护材料是当下的研究热点之一。多层膜材料是指将2种或2种以上组元材料沿垂直基底方向按一定的厚度比和调制周期交替沉积形成的层状调制结构复合材料,也是以功能基元(即调制结构)为基本单元,通过空间序构构成的具有变革性和颠覆性的宏观性能的高性能材料。所谓的“功能基元”是在原子/分子尺度和宏观尺度之间引入具有特定功能的中间结构单元,序构是指“功能基元”通过人工设计制造而成的特定的空间堆垛、排列方式,如有序结构、长/短程有序结构、梯度结构等。因此,多层膜材料突破了元素种类的限制,通过功能基元(即调制结构)序构,可以设计出独特的微观结构,从而实现优异的性能,如高硬度[1]、高强度[2]、高延性[3]和高耐磨性[4]等。功能基元序构的多层膜材料不仅为探索具有变革性和颠覆性的宏观性能的高性能材料提供了更大的空间,而且作为防护涂层材料已经得到了广泛应用,为改善关键构件的综合力学性能和服役特性提供了有效的途径。

自Koehler[5]1970年首次提出纳米多层膜的概念后,多层膜结构材料便成为材料领域的研究热点之一。现有研究表明[6,7]:材料纳米化后力学性能可显著提高,尤其是硬度/强度。通过对纳米多层膜的晶体结构、调制周期、界面特征、晶粒形貌等进行调控,可有效提高材料的综合性能。与此同时,科研人员也提出了一些强化机制模型,包括Hall-Petch强化机制[8]、Koehler强化机制[5]、共格应力机制[9]、Orowan强化机制[10]、界面位错阻碍效应[11]、膜界面协调应变效应[12]等,在一定程度上解释了不同体系纳米多层膜的变形机制的尺寸依赖性。

目前,传统双金属纳米多层膜的力学变形行为方面已有大量研究[13-17],在组元层尺度约束和异质界面结构的作用下,往往呈现出与传统块体材料截然不同的力学性能和变形机制[18]。与传统金属材料相比,Yeh等[19]于2004年提出了全新的合金设计方案——高熵合金(high entropy alloys,HEAs),这种合金通常由5种及以上主要金属元素混合而成,其所独有的高熵效应、严重晶格畸变效应、迟滞扩散效应以及鸡尾酒效应,极大提高了材料的综合服役性能。此外,通过改变高熵合金的元素组分及含量、调控缺陷的形成能和迁移能,也可以改善材料的力学性能,最终实现材料性能的突破[20-22]。在纳米多层膜中引入高熵合金,得益于高熵合金独特的微观结构特征,金属/高熵合金纳米多层膜材料有望表现出更加优异的性能。因此,本文针对近年来国内外金属/高熵合金纳米多层膜材料相关研究,简要论述了该类材料的制备方法,阐述了其微观组织结构特征、力学性能特点以及相应的微观机制,最后对其未来发展前景进行展望。

2 金属/高熵合金纳米多层膜制备方法

金属/高熵合金纳米多层膜的性能取决于其微观结构特征,而微观结构一方面是由组元材料特性所决定,另一方面则与其制备工艺和参数息息相关。目前,已发展出多种工艺方法可用于金属纳米多层膜的制备,按照原理可分为物理沉积工艺和化学沉积工艺。物理沉积工艺包括磁控溅射技术、真空蒸镀技术、离子镀技术、分子束外延成形技术等;化学沉积工艺则主要是电化学法,利用电化学法制备多层膜时最常用单槽法和双槽法。本文重点讨论磁控溅射技术、离子镀技术以及化学电沉积工艺。

2.1 物理沉积工艺

磁控溅射技术,其工艺原理如图1a所示[23],一般是将预沉积的材料作为靶材置于阴极,基片置于阳极,抽真空后,利用高压将通入的氩气电离,得到大量高能Ar+离子,在电场作用下Ar+离子轰击靶材,溅射产生大量靶材原子,随后靶材原子在磁场影响下发生定向移动,最终在基底表面沉积得到多层膜。高熵合金的组分元素较多,而利用磁控溅射法镀膜时靶材选择较为灵活。如图1b所示[24,25],可将多种单质金属熔炼拼接为一块合金靶材,在单一靶位上溅射沉积[26];也可采用多靶材共溅射沉积的方式进行沉积制备[24,27,28]。磁控溅射技术的工艺较为简单,可通过调控条件参数,精确控制膜层厚度,具有高速、低温、低损伤的优点;但镀膜时通常是在高温、高真空等较为严苛的条件下进行,且制备时间较长,还会受基体形状与尺寸的限制。Luo等[29]为设计出高硬度和低磨损良好结合的难熔高熵合金多层膜,采用磁控溅射技术在Si衬底上沉积具有相等组元层厚度h的纳米NbMoTaW/Ag多层膜,如图2所示,系统研究了不同层厚多层膜材料的微观组织特征、力学性能和摩擦学行为,发现多层膜的磨损率、摩擦系数等较单层膜都有显著降低,硬度则会随层厚的减小而不断增加。房晓彤[30]通过反应磁控溅射法在Si基底和高速钢表面成功制备了(AlSiTiVCrNb)N和(AlSiTiVCrNb)CN高熵合金薄膜及多层膜,发现当长时间溅射制备薄膜时,随薄膜厚度增加,出现表面颗粒粗化、硬度急剧降低、薄膜易与基体剥离等现象;而如果通过控制调制周期形成(AlSiTiVCrNb)N/(AlSiTiVCrNb)CN多层膜,以间隔层叠的方式控制高熵合金薄膜的柱状生长,则可以避免这些影响,极大提高材料性能。

图2 由NbMoTaW难熔高熵合金和Ag交替沉积制备多层膜的过程示意图[29]Fig.2 Schematic diagram of preparing the alternating multilayer of NbMoTaW refractory high-entropy alloy and Ag[29]

离子镀技术是一种在真空环境下通过气体放电使得气体或被蒸发物质电离产生离子,随后在离子轰击下,将蒸发物质沉积到材料表面的技术,包括多弧离子镀、反应离子镀等。Zhang等[31]利用电弧离子镀技术成功制备了AlTiN和AlTiN/AlCrSiN多层膜,如图3所示,同时研究了调制周期对AlTiN和AlTiN/AlCrSiN多层膜的微观结构、力学性能等的影响,发现当调制周期为8.3 nm时,其硬度、弹性模量最高,结合强度最好,表现出优异的耐磨性,并由于Al与Cr的存在,调制周期较小的多层膜抗氧化性也较好。Luo等[32]采用磁场增强多弧离子镀技术分别在单晶硅、M2高速钢和304不锈钢样品上沉积了CrN/AlCrN纳米多层膜,探究了磁感应电流对多层膜结构和性能的影响。对比发现,随着离子轰击加剧,磁感应电流增大,薄膜致密度也增大,同时由于结构致密,显微硬度和耐腐蚀性也会提高;但离子轰击强度也不宜过大,否则易引起膜应力增加,导致薄膜与基体的结合强度先增加后降低。当磁感应电流为1.2 A时,CrN/AlCrN多层膜具有最优的综合性能。相比于磁控溅射技术,离子镀的离化率高,成膜速度快,绕镀能力强,形成的薄膜均匀致密、质量良好,可镀材料广泛,在基体选择上没有太大限制。

图3 AlTiN和AlTiN/AlCrSiN多层膜电弧离子镀沉积装置示意图[31]Fig.3 Schematic diagram of arc discharge deposition equipment for AlTiN and AlTiN/AlCrSiN multilayer film[31]

2.2 化学沉积工艺

在化学沉积工艺中,多采用电化学法制备多层膜,其中最常用的是单槽法和双槽法。

单槽电沉积法是一种按一定比例在同一电解槽中加入多种不同活性的金属离子,周期性控制沉积电流密度或电压,从而得到成分和结构周期性变化的薄膜的方法[33]。Cai等[34]采用单槽电沉积法制备了Al1-xMnx/Al1-yMny纳米多层膜,系统地研究了其微观结构和力学性能,介绍了通过调整电解质组成制备具有微晶、纳米晶、非晶等不同结构的Al1-xMnx/Al1-yMny纳米多层膜的方法,还通过对比试验发现,多层膜的硬度要远大于单层膜,随着薄膜中Mn含量的增加,晶粒愈发细小,表面形貌更加光滑,耐磨性和硬度进一步提升。同时研究表明,多层膜的微观结构可以通过调控电解液浓度、沉积电流和电流持续时间等参数来定制,为通过设计多层膜微观结构改善力学性能提供了一定的指导。单槽法设备简单,易于操作,成本较低,沉积速度较快,对材料形状尺寸没有限制,能对单层厚度进行控制,但只能制备金属多层膜[33]。

双槽电沉积法是在含有不同电解质溶液的电解槽中交替电镀得到多层膜的方法[33]。为了揭示调制波长对金属多层膜力学性能的影响,顾超等[35]利用双槽电沉积法制备了不同调制波长的等层厚Cu/Ag金属多层膜,结果表明,制备的金属多层膜具有良好的周期结构,均匀致密,金属子层纯度很高,各层膜的边界清晰,薄膜硬度与调制波长变化关系符合理论分析,而在调制波长为100 nm时,性能最优。双槽法设备简单,易于操作,成本较低,沉积速度较快,不受材料形状尺寸和镀液成分的限制,制备出的多层膜材料层间分隔清晰,可以实现工业化生产;但也有一定的局限性,如对设备要求较高,改变溶液时易出现表面氧化和置换反应,只适用于制备金属多层膜[33,35,36],还易对薄膜产生污染。因此,多采用化学沉积工艺中的单槽法制备多层膜。

3 金属/高熵合金纳米多层膜的微观组织

与传统的金属纳米多层膜类似,金属/高熵合金纳米多层膜也具有明显的组元效应和尺寸效应,当功能基元的尺度发生变化时,多层膜的微观组织结构也会发生改变,主要包括晶粒形貌和界面结构2个方面。此外,高熵合金中的元素组分也会对多层膜的结构产生显著影响,尤其是相结构[24]。

3.1 晶粒形貌特征

对于金属纳米多层膜而言,组元间表面能和晶格常数的关系是决定其晶粒形貌的关键因素。当组元表面能差异较小,晶格常数也接近时,多层膜形成密排面平行的织构;在此基础上,再满足组元之间一定的原子半径比和界面能错配比,纳米多层膜就能在界面处外延生长,形成具有连续柱状晶形貌的超晶格结构。以fcc/fcc结构的高熵合金(AlCrTiZrNb)N/WS2纳米多层膜[37]为例,当WS2层厚度小于1.2 nm时,高熵合金(AlCrTiZrNb)N层在模板效应影响下,可以在界面处形成外延生长结构,薄膜的结晶度和衍射峰强度增加,沿生长方向具有良好的柱状结构,在WS2层厚度为1.2 nm时纳米多层膜的层状结构和界面光滑清晰,柱状晶结构最清晰。而当WS2层厚度大于1.2 nm时,外延生长会被破坏,fcc结构无法维持,结晶度和衍射峰强度减弱,柱状晶结构逐渐模糊。与之类似,Hu等[38]在Ag/Cu纳米多层膜的微观结构中发现了超晶格结构,多层膜中的Ag层与Cu层均是(111)取向的多晶fcc结构,如图4a所示,Ag/Cu纳米多层膜呈现层状结构和致密的柱状晶结构,并在图4b中呈现平行的(111)条纹,说明它们之间存在外延关系,形成了超晶格结构。此外,当组元表面能差异较大时,仅会形成密排面平行的层状结构,难以出现外延生长等现象;但若过大时,这种层状结构也较难形成[39]。通常,晶粒形貌对材料的塑性变形行为也有明显影响。随晶粒尺寸减小,具有等轴晶形貌的多层膜的变形机制将由位错运动主导转为晶界协调变形,硬度随调制周期(或组元层厚度)减小而逐渐饱和,但具有柱状晶形貌的多层膜的硬度始终随调制周期(或组元层厚度)减小而增大[18,40-41]。

图4 Ag/Cu纳米多层膜的典型横截面HRTEM像[38]Fig.4 Typical cross-sectional HRTEM images of Ag/Cu nanomultilayers[38]

在晶体/非晶纳米多层膜体系中,由于非晶相的存在,相较晶体/晶体纳米多层膜,其微观结构和强化机制也会有所不同。Shao等[42]对fcc相与非晶相构成的(AlSiTiVNbCr)N/(AlSiTiVNbCr)CN高熵合金纳米多层膜进行了研究,发现高混合熵和大原子尺寸差是非晶相形成的主要原因,高的混合熵增加了组成金属元素的相互溶解度,较大的原子尺寸差异导致拓扑不稳定,从而产生非晶相,非晶相包裹着纳米晶,形成复合纳米结构。随着调制周期减小,使得衍射峰强度增大,薄膜结晶度增加,产生超硬效应。

3.2 界面结构

多层膜由于具有周期性的层状结构,内部存在大量异质界面,对多层膜材料的力学性能、疲劳性能等有显著影响。根据界面两侧组元材料的点阵常数差异,可将其分为共格界面、半共格界面、非共格界面[43,44]。由于多层膜各组元之间所存在的组织结构、性能特征等差异,在制备多层膜的过程中会产生一定的应变,用以松弛应力。若两组元的晶体结构类似,晶格常数接近,即晶格错配度小于5%时,会形成完全共格界面;而晶格常数差异较大,错配度在5%~25%之间时,形成半共格界面;错配度大于25%时,则形成非共格界面。可通过调控晶格参数影响该错配应变,从而改变界面结构。

Zhao等[45]采用磁控溅射法制备不同厚度的金属/高熵合金Cu/Fe50Mn30Co10Cr10与Cu/Fe50Mn30Co10Ni10纳米多层膜,发现当Cu/Fe50Mn30Co10Cr10多层膜层厚不超过25 nm时,在强约束条件下HEA层在Cu层的模板效应下保持fcc结构,与Cu层形成外延生长关系,纳米多层膜表现出单一fcc结构,此时为共格界面。随着h的减小,Cu模板效应增强,约束效应增强,这也是在小h下形成单一相结构的原因之一。由此可见,在尺寸约束作用下,功能基元中组元材料通过调整晶格常数,从而改变界面结构,形成共格界面降低体系能量[18],这是形成共格界面的有效途径。而当层厚h大于25 nm时,Cu/Fe50Mn30Co10Cr10多层膜为fcc/hcp结构,二者晶格参数有差异,外延生长开始被破坏,界面结构向非共格界面进行转变,界面处表现出明显的失配,应变能增加,对材料的力学性能产生显著影响。相比之下,Cu/Fe50Mn30Co10Ni10多层膜始终保持fcc结构,未发生相结构的转变,呈现出与h无关的单一fcc相[45]。

无独有偶,Luo等[29]在设计具有自润滑特性的纳米金属/高熵合金多层膜时也有类似发现,随着层厚h的不断减小,NbMoWTa/Ag多层膜的界面结构也发生转变。在h大于5 nm时,多层膜表现为bcc/fcc晶体结构,此时为非共格界面;而当h减小到5 nm时,由于NbMoWTa层的模板效应,Ag层逐渐转变为bcc结构,与NbMoWTa层形成外延生长关系,界面转变为共格界面,在这个尺度上将形成完全共格的超晶格结构,力学性能也有极大提高。

此外,还可通过减小功能基元中组元层厚调控晶体结构的方法,形成共格界面。Li等[46]制备了不同Y层厚度的FeNi/Y纳米多层膜,对多层膜微观结构演变进行观察,发现随Y层厚度增加,Y层的相组成发生fcc结构→非晶结构→hcp结构转变,如图5所示。在组元Y层厚度很小时,保持fcc结构,二者的晶格参数逐渐趋近,与FeNi层形成外延生长,如图5a和5d所示;随Y层厚度增加,由于二者晶格参数差异较大,Y层呈现出非晶态,不能保持与FeNi层的外延生长,如图5b和5e所示。可以认为,非稳态fcc结构随层厚增大逐渐向hcp结构转变,非晶是过渡形态,如图5c和5f所示,最终达到稳定的hcp结构,同时也会对纳米多层膜的外延生长产生阻碍。这个过程中能发现两组元层在界面处出现明显的失配,应变能也随之增加,界面变为非共格界面。这也是形成共格界面的另一种途径:通过减小层厚改变晶体结构,使界面发生转变形成共格界面[22]。这种受层厚影响而出现的结构转变现象,在其他多层膜体系中也广泛存在[44,47,48]。因此,在纳米多层膜的制备中,需合理设置工艺参数,调整界面结构,从而调控材料性能。

图5 Y层厚度分别为2 (a,d),3 (b,e)和4 (c,f)nm的FeNi/Y纳米多层膜的横截面HRTEM像 [46]Fig.5 Cross-sectional HRTEM images of FeNi/Y nanomultilayers with Y-layer thickness of 2 (a,d),3 (b,e)and 4 (c,f) nm,respectively (fig.5d~5f are magnified images of the white dashed areas in fig.5a~5c)[46]

3.3 元素组分

元素组分对金属/高熵合金纳米多层膜的微观结构也有显著影响,尤其是相结构[24]。当引入原子尺寸差异较大的元素时,一般会引起晶格畸变,改变相结构,形成新相,甚至产生非晶相。Braeckman等[49]研究了Ge与In元素对CoCrCuFeNi薄膜微观结构的影响,发现随着Ge与In含量的不断增加,高熵合金薄膜由多晶单相fcc固溶体结构向非晶态转换,fcc相比例不断减少,相结构发生变化。这是因为加入原子半径不同的元素后,产生局部应力,引起晶格畸变,而非晶相中的原子不像晶态中那样受限于刚性晶格,它们能应对更大的原子尺寸失配,使原子可以重新排列以获得最有效的空间填充,故形成非晶相。

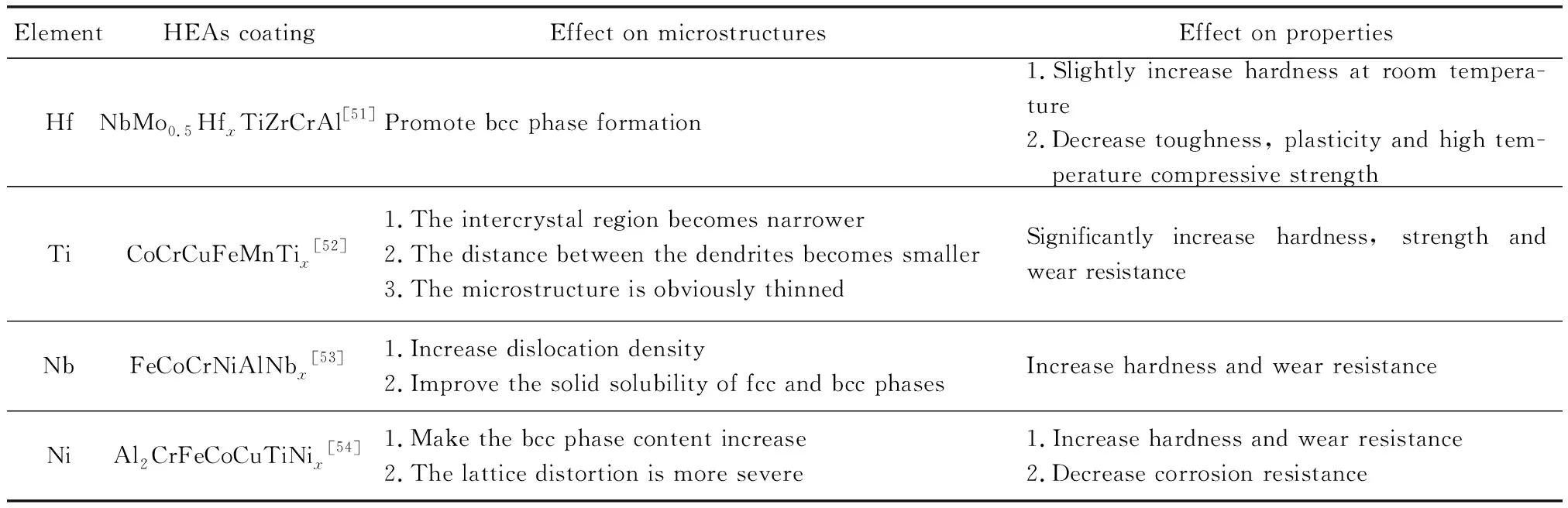

即便是相同元素,含量不同,也会表现出不同的相结构。Ye等[50]研究了不同Al含量下CoCrFeMnNi高熵合金镀层显微结构的演变。当Al含量较低时,高熵合金镀层为单一fcc相;而随Al含量增加,fcc相逐渐减少,并出现新相bcc相,镀层中bcc相比例不断提高,对材料整体的硬度和耐磨性有重要贡献。表1列举了一些常见元素对材料微观结构和性能的影响[49-56]。

表1 常见元素的添加对高熵合金镀层结构和性能的影响Table 1 Effect of the addition of common elements on the microstructure and properties of HEAs coating

4 金属/高熵合金纳米多层膜力学性能

4.1 硬度/强度

对于金属/高熵合金纳米多层膜而言,调制周期与界面结构对其硬度/强度有着决定性的影响,表现出明显的尺寸效应,可通过对多层膜调制周期与界面结构的控制影响其硬度/强度;其次,多层膜多为多晶结构,晶粒形貌及大小等也会对其硬度/强度产生显著影响;此外,高熵合金层中成分元素不同,纳米多层膜的硬度/强度也会出现差别。

4.1.1 调制周期的影响

与传统的双金属纳米多层膜材料类似,功能基元特征决定了纳米金属/高熵合金多层膜的力学性能,其硬度/强度会随功能基元尺寸(或调制周期)的变化而表现出明显的尺寸效应。这种影响机制可以用Misra等[57]提出的位错机制模型加以解释:① 当层厚h在微米到亚微米范围时,位错会先在剪切模量较小的膜层中运动,并会因界面的阻碍作用而出现塞积,多层膜的强度取决于滑动位错在界面处的堆积,因此遵循经典的Hall-Petch强化模型。② 当层厚减小到纳米范围时,此时不能形成位错塞积,出现单根位错被约束在层内滑移面上运动,纳米多层膜的强度与层厚的关系遵从 Confined Layer Slip(CLS)模型。③ 当层厚进一步减小时(<5 nm),多层膜的强度会出现平台甚至略微下降,强度和单层厚之间的关系遵从界面强化(interface barrier strength,IBS)模型[41]。罗大微等[58]采用磁控溅射的方法制备了不同调制周期的NbMoWTa/Ag纳米多层膜,薄膜总厚度在1800~1900 nm,研究发现,层厚h较大时,多层膜结构为bcc/fcc结构,具有明显的层状结构,界面属于半共格。随着h不断减小,界面结构发生相转变,逐渐向共格界面转化,在h达到5 nm时,形成共格界面,此时多层膜呈现柱状晶结构。在h逐渐减小的过程中,多层膜的硬度不断增大,且h越小,增长幅度越大。当h在20~100 nm之间时,多层膜的硬度遵循Hall-Petch 强化机制,此时位错无法穿过界面,通过位错在界面处的堆积进行强化;当h<20 nm时,由于此时异质界面较多,单层膜的位错密度过低,无法产生位错堆积,明显偏离了Hall-Petch关系曲线,由Hall-Petch强化机制转变为位错穿越界面强化机制;而当h更小时,硬度出现大幅提高,这是共格强化机制引起的,此时界面为共格结构,引起拉压应力场变化,使位错难以穿过界面,从而出现强化现象。

在晶体/非晶结构的金属/高熵合金纳米多层膜中,也发现了类似的尺寸效应。Zhao等[59]采用磁控溅射技术制备了5~150 nm等层厚的晶体/非晶高熵合金X/AHEA(X=Cu/Ni,AHEA=Fe20Co20Cr20Ni20B10Si10)纳米多层膜,结果表明,当h在25~150 nm范围内,随着h的减小,X/AHEA纳米材料的硬度呈缓慢上升趋势,当h进一步减小到5 nm时,硬度急剧上升,呈现出“越小越强”的趋势,如图6所示。

图6 Cu/AHEA(a)与Ni/AHEA(b)纳米多层膜的实测硬度H随层厚h的变化关系[59]Fig.6 Variations of measured hardness H versus layer thickness h for Cu/AHEA (a)and Ni/AHEA (b)nanomultilayers[59]

4.1.2 界面结构的影响

功能基元的界面结构不同也会使得纳米多层膜力学性能出现差异。Luo等[29]在设计自润滑难熔高熵合金NbMoWTa/Ag多层膜时发现,薄膜的性能与层厚h密切相关。随着h降低,界面结构将由非共格向共格进行转变,硬度不断增大;但当h<10 nm时,多层膜的硬度仍持续增加,这超出了材料科学的传统理解,一般来说,当纳米金属多层膜中的单个层厚度或晶粒尺寸减小到几纳米以下时,被称为反Hall-Petch效应的机制起主导作用,此时多层膜的硬度达到饱和。研究表明,这种差异是由于结构转变效应,NbMoWTa/Ag多层膜材料的这种力学性能变化恰恰证明界面结构的变化确实影响了力学性能和变形机制,异质界面对位错运动的阻挡能力决定了纳米金属/高熵合金多层膜材料的硬度。当组元层厚h较大时,NbMoWTa/Ag多层膜是bcc/fcc晶体结构,随着h减小到5 nm时,在这个尺度上将形成完全共格的超晶格结构,转变为bcc/bcc晶体结构。当纳米多层膜外延生长形成超晶格结构时,原本较大的晶格参数会趋于减小,而原本较小的晶格参数会被迫增大,导致二者的晶格参数逐渐趋近,会在界面处产生交替拉/压应力的共格应力[60-62],且由于共格界面两侧组元的滑移系统连续,位错的滑移会被界面上的这些交替应力严重阻碍,在界面处将提供额外的硬化,还会抑制在其他fcc/bcc多层膜较小层厚下观察到的软化,故硬度持续增大。但需注意到,如果界面错配太大,则很难实现这种强化机制。

对fcc/bcc结构金属多层膜的非共格界面,滑移系在界面处并不连续,界面成为位错运动的主要阻碍,当位错到达界面处后,一般通过攀移在界面处扩展,最终穿过界面[63],使得多层膜的硬度提高。在这个过程中,通常会引起剪切变形,形成剪切带,使得金属/高熵合金纳米多层膜出现一定的应变软化。

4.1.3 晶粒形貌的影响

除调制周期与界面结构外,晶粒形貌也会对金属/高熵合金纳米多层膜材料的硬度产生显著影响,尤其是当调制周期减小到一定程度之后,不同的晶粒形貌会呈现出截然不同的变形强化机制。类似双金属纳米多层膜,对具有层内等轴晶形貌的多层膜,当调制周期降低到某个程度之后,其硬度不再随调制周期的继续降低而增高,而是不变或是稍有降低;对具有层内柱状晶形貌的多层膜,硬度则始终随着调制周期的减小而增大。而出现这种差异的原因在于晶粒形貌不同所引起的变形机制的不同。具有层内等轴晶形貌的多层膜,随着调制周期的减小,变形机制会由位错运动机制向晶界运动机制转变,这是由于晶粒内的位错难以形成塞积,而晶界有着较好的可动性所导致的。此外,要观测到由于变形机制转变所引起的性能变化,是需要大量晶粒共同运动才能表现出来的,所以具有层内等轴晶形貌的多层膜在塑性变形时还是不均匀和不稳定的。层内柱状晶形貌的多层膜则相反,柱状晶一方面在界面处不连续,另一方面其晶界难以滑动,故不会形成晶界运动机制,始终是位错运动机制,所以硬度会一直随周期减小而增大[64]。

此外,对金属/高熵合金纳米多层膜而言,高熵合金层成分元素也会对多层膜的微观结构和硬度产生影响,如表1所示。

综上所述,包括调制周期、界面结构、晶粒形貌和元素成分等在内的因素都会对金属/高熵合金纳米多层膜的硬度产生显著影响。当调制周期这一尺寸特征减小到一定程度后,结构转变效应会产生主要影响。此时,异质界面阻挡位错运动对多层膜材料硬度起决定性作用。同时,在这个过程中,晶粒形貌的作用也会愈发明显,晶粒形貌不同会引起变形机制不同,也会对金属/高熵合金纳米多层膜的力学行为产生影响。但需要指出,目前对于金属/高熵合金纳米多层膜材料变形机理方面的研究尚有不足,各层级组织之间的应力传递特性、材料中的位错活动、晶界演化、组分偏析等变化规律,以及具体的能量耗散机制等尚需深入研究。

4.2 摩擦学性能

影响金属/高熵合金纳米多层膜材料摩擦学性能的因素有很多,包括组元成分、层厚、界面结构、晶粒尺寸等,可通过对这些因素进行调控从而提高多层膜材料的耐磨性。

首先,可通过调整功能基元组分来改善多层膜材料的摩擦学性能。Luo等[29]在设计自润滑难熔高熵合金多层膜时探究了Ag层对材料摩擦行为的影响,通过对比NbMoWTa单层膜与NbMoWTa/Ag多层膜滑动摩擦试验后的磨损轨迹发现,NbMoWTa高熵合金膜表现为表面撕脱、拉出、局部断裂;相比之下,含Ag层多层膜则不同,表面损伤程度显著降低。在逐渐磨损过程中,磨损表面出现明显的片状富Ag膜,极大地提高了润滑性能[65,66],且这些摩擦层可以有效地降低薄膜与小球之间的直接接触和剪切强度,从而抑制材料的粘着磨损[67,68]。罗大微等[58]在研究中也得到了同样的结果,他们对比了NbMo-WTa膜和NbMoWTa/Ag多层膜的磨痕形貌,多层膜的磨痕表面光滑,无明显裂纹缺陷,而NbMoWTa膜则出现了明显的犁沟和裂纹,磨损也很严重,主要原因在于分布均匀的Ag元素起到了良好的润滑效果。但加入Ag等润滑相也会存在一些问题,例如会使得多层膜的硬度等力学性能降低,磨损率上升,而这可以通过控制单层厚度形成共格结构来有效解决。Wu等[69]在制备FeNiCoCrMox高熵合金涂层时对Mo的作用进行了探究,发现随着Mo元素的加入,其耐磨性得到显著改善,并随Mo含量增加,不断提高。一方面,Mo原子半径较大,原子半径差会导致晶格畸变从而引起固溶强化;另一方面Mo的加入还可能引入极高的位错密度,从而实现位错强化[70],两者共同作用极大地提高了材料的硬度,改善耐磨性。因此,可通过改变元素组分,引入包括Ag,V,Al,Ni,Nb,Cr等在内的诸多元素来有效提高多层膜材料的摩擦学性能,表1列出了一些可提高高熵合金镀层耐磨性的常见金属元素。

层厚对多层膜的摩擦性能也有显著影响。Luo等[29]对比了不同层厚h的NbMoWTa/Ag多层膜摩擦性能,发现当h减小时,摩擦系数(coefficient of friction,COF)增大,但磨损率明显减小,磨损痕变浅变窄,耐磨性提高,表明层厚h对NbMoWTa/Ag多层膜摩擦学性能有双向效应。当单层厚度h为2.5 nm时,由于润滑层的形成以及表面的高承载能力,只出现了轻微的粘着磨损和磨料磨损,摩擦性能最佳。但需注意,随着h的减小,多层膜的摩擦性能也可能降低。当润滑相存在时,h较大,会形成更加完整的润滑膜,获得更好的自润滑效果,有利于改善摩擦性能,但同时h较大,多层膜的力学性能较差,磨损又会加剧;而随着h减小,多层膜的力学性能提高,自润滑效果又会减弱。因此,类似于合金中强度-延性的倒置关系,摩擦系数COF和磨损率在许多自润滑复合膜中也具有相似的演变规律,如图7所示。

图7 自润滑复合膜的磨损率减少率与COF减少率的倒置关系[29,71-78]Fig.7 Inverse relationship between wear rate reduction and COF reduction for self-lubricating composite films[29,71-78]

实际上,影响材料摩擦、磨损性能的因素有很多,根据Archard磨损定律可知,材料的耐磨性与载荷、滑动距离以及材料表面硬度等有关;对于材料本身而言,材料表面硬度越高,损伤越小,耐磨性越好[79,80]。故还可通过控制界面结构和减小晶粒尺寸来提高材料表面硬度,从而改善耐磨性。

综上所述,对金属/高熵合金纳米多层膜而言,组元成分、单层厚度、界面结构和晶粒尺寸都会对其摩擦性能产生显著影响,可通过以下途径有效改善多层膜的摩擦性能:① 调整元素组分,引入耐磨元素;② 合理设置层厚,权衡摩擦系数和磨损率;③ 引入异质界面和减小晶粒尺寸。目前,对多层膜摩擦性能的研究主要集中于组元、层厚、界面结构、晶粒尺寸等方面,从调整硬度、引入润滑相和强塑性匹配等方面提高摩擦性能,而对多层膜结构不同膜层中的作用关系、协同变形关系,以及特定条件下金属/高熵合金纳米多层膜的塑性变形特性和应力传导方式等的认识尚不清晰,还需进一步研究。

5 结 语

金属纳米多层膜由于其本身的组元材料种类、微观组织尺寸和异质界面结构约束效应,呈现出与块体合金材料截然不同的性能。因此,可通过引入不同的组元、调控异质界面结构和晶粒尺寸等,基于功能基元序构的途径改善其力学性能,满足服役性能要求[81,82]。然而,对金属/高熵合金纳米多层膜而言,由于高熵合金具有高熵效应、严重晶格畸变效应、迟滞扩散效应以及鸡尾酒效应,突破了传统合金的性能局限,相比于传统双金属纳米多层膜,金属/高熵合金纳米多层膜材料有望表现出更加优异的性能。目前对此类纳米多层膜材料的研究仍在探索阶段,缺少对其组织结构、服役性能、微观机制之间内在关系的深入认知,功能基元的应力传导特性和能量耗散机制及其序构效应也尚不明确,尤其是对极端条件下金属/高熵合金纳米多层膜的服役性能研究也较少,损伤失效机制也有待深入探索。由此,可以从以下几方面进行研究:

(1)微纳尺度高熵合金组元的微观组织与服役特性关联。在尺寸减小到一定范围后,由于原子或分子至少在一维方向长程有序消失,导致材料内部的原子能量状态发生变化,对材料性能产生了附加的贡献,从而导致材料性能随尺寸变化出现了非线性,并造成材料性能出现了所谓临界现象。因此,材料的微尺度化带来与体材料迥异的行为和性能。当材料的外形几何尺寸至少在一维方向上减小到微纳尺度时,材料的表面积或界面积与体积之比增加,在有限尺度空间约束下,材料内部各种物理机制都会“感觉到”表面和界面的存在,即表面和界面对材料性能的影响已经不容忽视。在此条件下,微纳尺度高熵合金的微观组织结构特征及其扩散特性都有可能不同于块体高熵合金材料,因此将变形机制与微观结构研究相结合,建立其微纳尺度与界面约束作用下的微观组织与服役特性关联尤为重要。

(2)金属/高熵合金纳米多层膜的功能基元特性。当材料中存在大量界面时,界面两侧原子互相约束导致出现的超过原子距离的长程力会造成在界面处以及界面附近出现界面的附加能量作用。而且该作用是由界面错配晶格的约束形成的,故通常与无约束自由表面低维材料显现出的性能尺寸效应相反,由此导致非线性甚至是非单调的尺寸效应。结合计算模拟等方法进行微观组织分析和性能研究,深入探索功能基元的组元材料之间在不同环境条件下的应力传递、能量耗散、位错运动以及界面演化的规律,明确功能基元与材料宏观性能之间的关联,是设计优化功能基元的基础。

(3)金属/高熵合金纳米多层膜服役特性的序构优化。材料的宏观使役性能不仅取决于原子层次上的短、中程有序性,而且绝大程度上取决于纳米以上层次的显微结构,即功能基元的几何和拓扑结构两方面因素。研究序构(如有序结构、长/短程有序结构、梯度结构、无序结构等)引发的功能基元间的耦合、增强效应,明晰序构对材料宏观性能的影响机制,揭示功能基元序构的协同关联作用机制,阐明“功能基元+序构”与宏观性能的关联,才能建立基于功能基元序构按需设计高性能材料的方法,最终实现金属/高熵合金纳米多层膜服役特性的按需设计。