全地面起重机用工程机械轮胎不同特征路面力学性能分析

2024-01-31孙熙林印海建刘本鑫张燕龙

李 淼,孙熙林,印海建,刘本鑫,张燕龙

[泰凯英(青岛)专用轮胎技术研究开发有限公司,山东 青岛 266100]

轮胎作为车辆与地面接触的重要部件,需要满足车辆对不同路面的使用要求。对于非公路用途的工程机械车辆,例如全地面起重机既需满足铺装路面的高速用途,还需满足非铺装路面的低速重载需求。非铺装路面道路起伏大,存在凹凸不平的石子等复杂路面;由于橡胶老化等综合作用,实际使用过程中,轮胎在这种复杂路面上作业会出现带束层脱层和胎体脱层等损坏。

徐飞军等[1]采用多体动力学分析手段对拖拉机进行简化建模,研究轮胎通过上下不同角度极限坡和圆形障碍物时的受力情况。胡长旭等[2]研究了轮胎越障径向力响应与时间和胶料粘弹性行为的对应关系。冯书波[3-4]讨论了余弦凹路面、中凹路面深度和长度以及车辆速度对骨架材料端点力学状态的影响和动态响应。王立臣[5]从垂直负荷、冲击速度和凸块尺寸方面进行分析,研究了轮轴力在这3个因素影响下的变化情况。上述研究场景多采用高速瞬态的显式计算方案考察骨架材料的受力,高速越障在短时间内产生较大冲击,采用显式计算无可非议;但对于工程机械轮胎低速重载的准静态分析存在一定不适用性。以全地面起重机的风电场景为例,轮胎在较高的负荷下以1~3 km·h-1速度在石子路等非铺装路面上行驶,速度较低,是一种准静态的工况。此外,关于反映轮胎实际作业情况的特征路面工况的研究报道偏少。

本工作针对全地面起重机用385/95R25工程机械轮胎,采用隐式求解准静态低速行驶时轮胎在特征路面上的带束层力学行为,并结合应力和应变数值仿真结果,提出轮胎在越障时胶料的极限撕裂能指标,为确定产品设计和胶料性能提升方向提供参考。

1 轮胎有限元模型的建立

1.1 材料模型的选取

受测试设备的限制,实际测试中经常采用单轴拉伸数据来近似表征材料的力学行为,为准确描述,本研究采取一定循环拉伸后的应力-应变参数来拟合材料本构方程。

对于超弹性橡胶材料,采用Yeoh模型;骨架材料采用加强筋定义;轮辋和路面简化采用解析刚体建模[6-10]。

1.2 三维模型的建立

本研究重点关注特征路面对胎面性能的影响,采用我公司经典的ETCRANE花纹进行建模,建立了带有花纹的轮胎三维模型,见图1。

图1 带有花纹的轮胎三维模型

带有花纹的轮胎三维模型采用花纹块与轮胎胎体分开建模的方式,胎面花纹块采用*tie方式与胎体进行绑定,通过*SMG,PERIODIC指令进行三维模型建立,并通过施加钢丝圈位移边界条件实现轮胎与轮辋的装配,对轮胎进行充气仿真。整个轮胎共有269 316个单元,其中橡胶单元202 356个,单元类型为C3D8H和C3D6H,骨架单元66 960个,单元类型为SFM3D4H。

1.3 有限元模型的验证

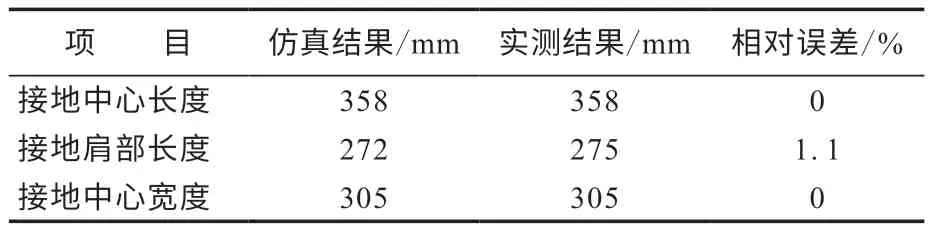

对静载轮胎有限元模型施加900 kPa标准充气压力和6 000 kg标准负荷,进行有限元仿真,并与实测数据进行对比。轮胎充气外缘尺寸有限元仿真结果与实测结果对比见表1。轮胎接地数据有限元仿真结果与实测结果对比见表2。

表1 轮胎充气外缘尺寸有限元仿真结果与实测结果对比

表2 轮胎接地数据有限元仿真结果与实测结果对比

从表1和2可以看出,轮胎充气外缘尺寸和接地数据有限元仿真结果与实测结果基本一致,相对误差均小于3%,两者的吻合度较高,验证了有限元模型的准确性和可靠性。

2 特征路面的有限元分析

2.1 特征路面方案设计

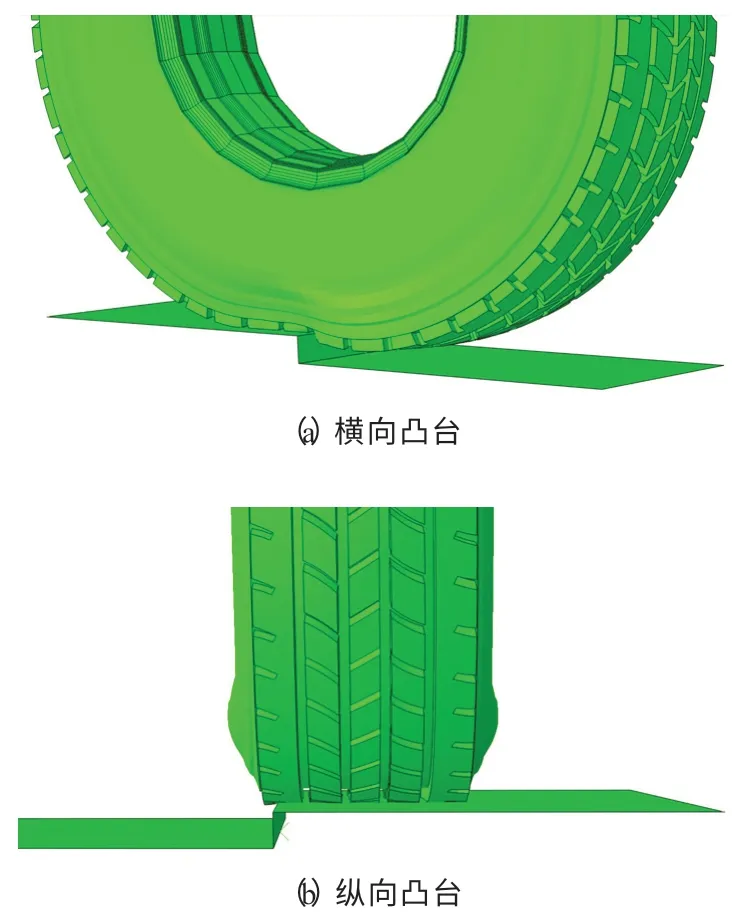

与Dassault Documentation手册案例中的过坎分析不同,本研究结合轮胎损坏实际案例,在一定数据积累基础上抽象出台阶路面,路面长度为1 200 mm,宽度为600 mm,台阶路面的路面差级为50 mm;在纵向台阶模型中,与ETCRANE花纹设计相匹配,台阶与路面的接触位置为距胎面中心135 mm处。

根据实际案例反馈选取凸台与轮胎的空间几何关系如图2所示,其中横向凸台近似位于轮胎接地中心位置,纵向凸台与轮胎的接触位置法向面接近1#带束层端点位置。

图2 两种路面轮胎模型

2.2 特征路面接地压力分布

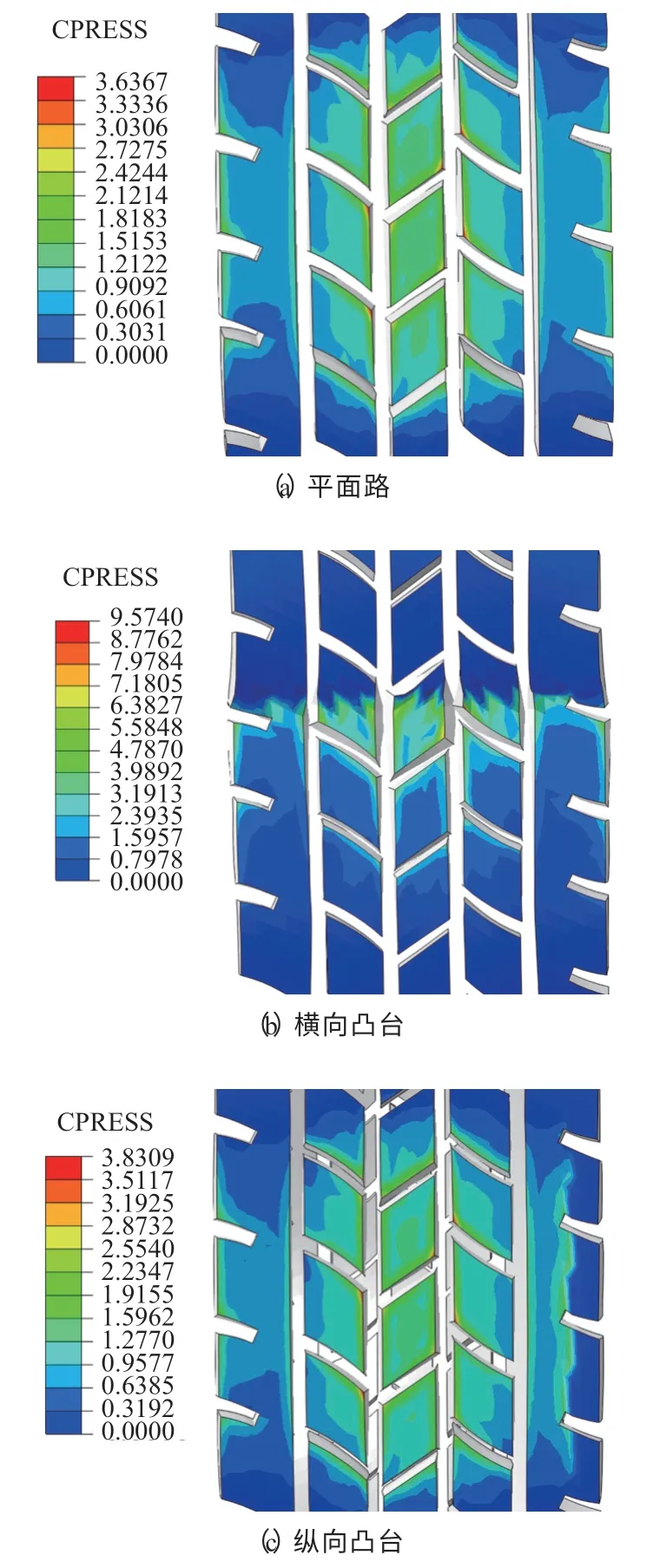

在充气压力为900 kPa、负荷为6 000 kg下,轮胎在不同路面上接地压力分布有限元仿真结果如图3所示。

图3 轮胎在不同路面上接地压力分布有限元仿真结果

从图3可以看出:轮胎在平面路上接地压力分布整体比较均匀;与横向凸台接触的胎面接地区域主要集中在横向凸台处,接地压力集中且数值较大,峰值约为其他工况下的2.5倍;与纵向凸台接触的胎面部分,接地压力数值略大于平面路,且在胎肩花纹块接触位置出现明显的峰值带。从接地压力分布角度分析,横向凸台对轮胎的接地性能影响较大。

2.3 胎肩部位性能

通过分析市场返回的病象轮胎可知,轮胎损坏位置多集中于带束层工作层端点处。带束层端点处因为裁断面钢丝端点无法镀铜导致钢丝与橡胶的粘合作用偏弱。高速场景下橡胶材料在应力和应变的交变作用下生热增大,导致胎肩局部温度升至120 ℃以上,高温作用下硫化胶的力学性能下降,在经过特征路面时,胎肩易损位置易产生早期裂痕并进一步引发破坏。因此,针对胎肩区域不仅需要做应变能分析,在特征路面上胎肩部位的应力和应变状态也应是重点考察对象。

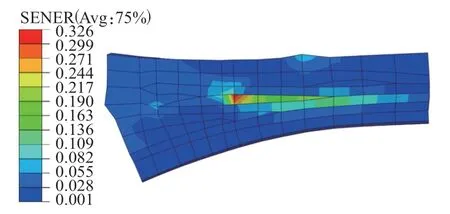

平面路轮胎应变能云图如图4所示。从图4可知,应变能集中位置多处于带束层工作层端点,且2#带束层端点/带束层层间位置集中明显,这与实际损坏情况一致。因此应变能密度分析以2#带束层端点位置进行不同特征路面对比。结果表明在平面路、横向凸台和纵向凸台条件下,2#带束层端点位置处应变能密度分别为0.326,0.576和0.394 N·mm-1。

图4 平面路轮胎肩部应变能密度分析结果

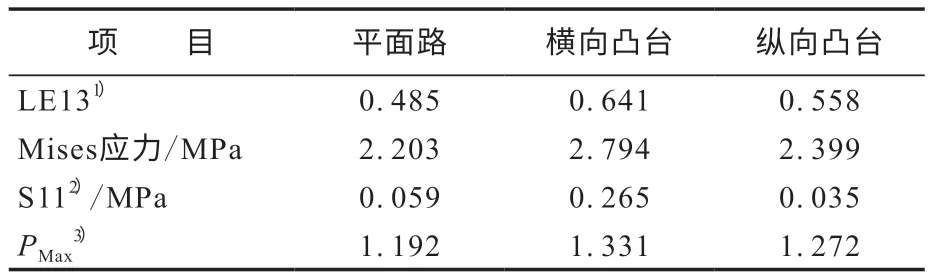

表3示出了胎肩部位的力学性能有限元分析结果。

表3 胎肩部位的力学性能有限元分析结果

通过对比分析上述数据可知:胎肩部位胶料的应变集中区域也为2#带束层端点夹胶处,且LE13方向为主要剪切应变方向;横向凸台特征路面上,胎肩部位的应力和应变较大。

2.4 骨架材料张力

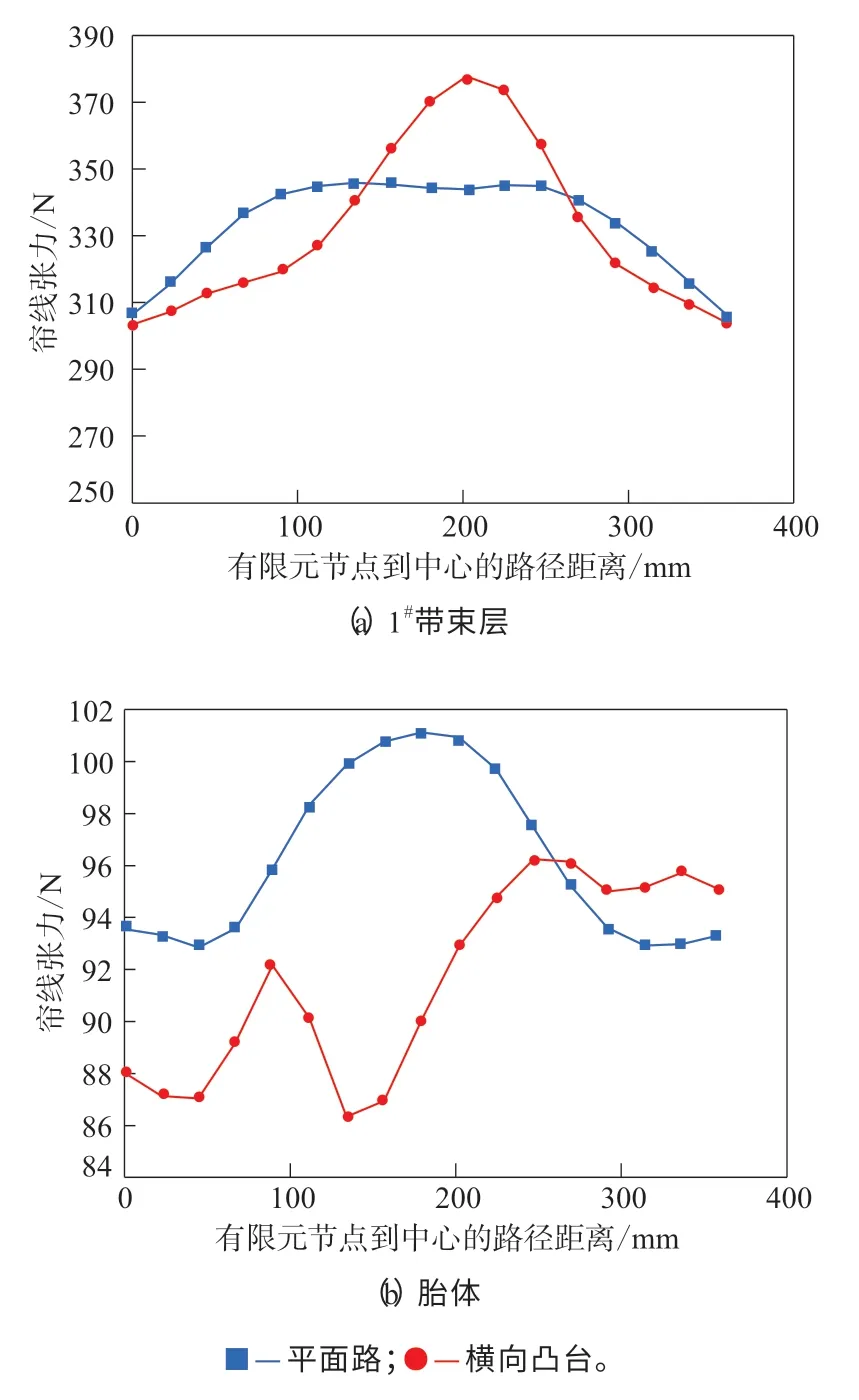

特征路面对轮胎的影响可以通过骨架材料的帘线张力来反映。针对横向凸台特征路面,提取轮胎周向(滚动方向)接地区1#带束层帘线和胎体帘线张力仿真结果,如图5所示。

图5 横向凸台特征路面上帘线张力的仿真结果

从图5可以看出:与平面路相比,横向凸台路面上1#带束层帘线张力上升;但因胎体帘线方向与横向凸台平行,且带束层分担的张力增大,因此胎体帘线张力在凸台接触区域减小。这可能使胎体胶料的变形以及其他非主要工作区的受力增大,导致胎体脱层的风险上升。

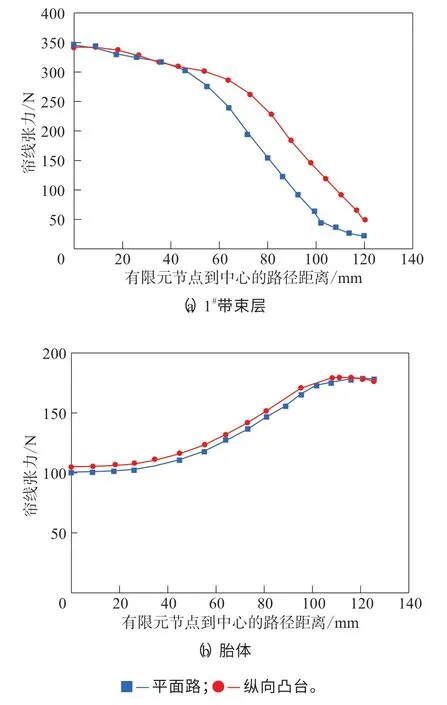

针对纵向凸台特征路面,提取轮胎横向(断面宽方向)接地区1#带束层帘线和胎体帘线张力的仿真结果,如图6所示。

图6 纵向凸台特征路面上帘线张力仿真结果

从图6可以看出:与平面路相比,纵向凸台特征路面上帘线张力的差异主要体现在1#带束层帘线上,胎体帘线张力差别不大;由于有限元模型设置中,1#带束层端点区域近纵向凸台的接触区域,因而1#带束层帘线张力明显增大。

3 轮胎包络仿真

3.1 包络压头的设计

由于非公路的使用环境,轮胎包络的性能指标对于全地面起重机有重要参考。市场中存在橡胶老化、石子包络造成轮胎使用故障的反馈。因路况的差异,石子的大小和不规则均是研究的重要变量,对轮胎包络仿真结果都有较大影响。当前,对于工程机械轮胎的包络测试方法(压头尺寸等)和标准还有待进一步明确。本研究参考GB/T 4501—2016,采用解析刚体建立了压头顶部为半球型、压头直径为38 mm的压头模型,采用负荷控制的方法对充气压力为900 kPa的轮胎胎面施加一定力的作用,初步探讨工程机械轮胎包络有限元仿真分析。

3.2 应变

通过负荷控制的方式对轮胎胎面进行包络仿真,当负荷达到3 000 N时(负荷率为50%),在L23方向为主要的应变方向,应变仿真结果如图7所示。由图7可见,此时胎面花纹块已经产生了较大的变形,最大应变为3.020%;带束层对应最大应变为0.310%。当负荷率为80%时,带束层对应最大应变为0.663%。

图7 3 000 N负荷下轮胎应变分量结果

3.3 包络刚度

通过计算得知本规格轮胎的包络刚度约为3 000 N·mm-1。本规格轮胎暂无试验数据对比,但笔者认为相较于胎面尺寸,包络压头尺寸略小(直径为38 mm),但轮胎花纹深度较大(设计花纹沟深度为22 mm),包络仿真过程中胎面变形占主导作用,这可能是包络刚度较经验值偏低的原因。

4 撕裂能评价

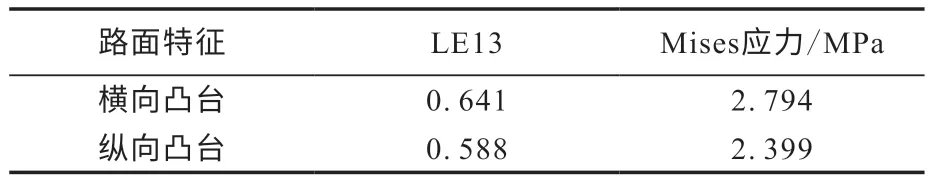

对于工程机械轮胎在特征路面上骨架材料的力学评价,多以帘线所受应力或橡胶应变考察产品的使用性能,但轮胎破坏是应力和应变综合作用的结果。汇总的2#带束层端点夹胶的力学指标极限值如表4所示,即本研究所描述的特征路面使用的极限力学状态。

表4 2#带束层端点夹胶的力学指标极限结果

剪切应变最大方向即为材料撕裂的主要方向,定义撕裂能为剪切应变和应力的积分和,则可计算出全地面起重机用385/95R25工程机械轮胎对于特征路面的单位长度(10 mm)部件尺寸的极限撕裂能为672 J。该撕裂能指标对于配方设计有重要参考意义,将在后续测试中不断修正。

5 结论

(1)建立全地面起重机用385/95R25工程机械轮胎带花纹有限元模型,确认合适的初始和边界条件。轮胎充气外缘尺寸和接地数据有限元仿真结果与实测结果一致,相对误差小于3%,验证了初始有限元模型的准确性和可靠性。

(2)轮胎在平面路、横向凸台和纵向凸台条件下有限元分析结果表明:胎肩部位的应力集中于2#带束层端点,应变极值也在此处,且横向凸台条件下,应力和应变较大;横向凸台条件下,1#带束层帘线张力增大明显,胎体帘线张力在凸台接触区域减小;纵向凸台条件下,1#带束层端点近纵向凸台接触区域的帘线张力增大,胎体帘线张力变化不大。

(3)轮胎包络有限元仿真结果表明:当负荷达到3 000 N时(负荷率为50%),胎面花纹块已经产生了较大的变形,最大应变为3.020%;轮胎的包络刚度约为3 000 N·mm-1。

(4)针对轮胎在特征路面上的极限应力和应变结果,并参考撕裂能的定义,计算得出全地面起重机用385/95R25工程机械轮胎在破坏案例中的极限撕裂能为672 J,提出了用撕裂能评判带束层端点力学性能的方法,对于指导胶料物理性能目标的确立以及通过力学仿真改善实际产品性能有积极作用。