轮胎六分力试验机线性数据监控方法的研究

2024-01-31邱昌峰陈仁全刘俊杰苏国庆孙超

邱昌峰,陈仁全,王 君,周 磊,刘俊杰,苏国庆,孙超

(青岛轮云设计研究院有限责任公司,山东 青岛 266400)

目前,各轮胎企业重要的动力学测试和数据分析设备大多为美国MTS公司制造的Flat-Trac CT III型平板式轮胎六分力(F&M)试验机(见图1),其不仅能够进行轮胎的稳态测试(如轮胎侧偏刚性、残余回正力矩、轮胎力的特征函数、轮胎稳态力和力矩等),还能进行轮胎的瞬态响应(如纵向松弛长度、侧向松弛长度、转动惯量等),同时可以进行轮胎动力学仿真模型(如PAC2002模型、UniTire模型和FTire模型等)[1-3]的测试。轮胎仿真工程师可使用轮胎试验机为汽车厂提供准确的轮胎模型,以进行整车仿真,从而优化整车的操控稳定性、舒适性和安全性[4-7]。

图1 轮胎F&M试验机

目前,轮胎动力学试验数据的监控没有统一的标准,各轮胎企业为验证试验数据的准确性,需要通过不同的测试方法监控试验数据,但由于试验数据的监控方法不同,不同实验室的数据无法进行有效的对比,因此,只有确定统一的试验数据监控方案,才能使不同实验室的数据对比具有真实的监控意义[3]。

为验证试验数据的准确性,轮胎F&M试验机主要采用2种监控方法:一是每年对设备进行1次全年校准;二是每3个月对设备进行1次期间核查。但在设备标定后,对试验数据的准确性和重复性的论证不够充分,因此针对美国SAE标准和GMW标准,需要制定合理的试验数据监控方案,以确保试验数据的准确性,为原配轮胎质量提供保障与支持。

1 实验

1.1 试验轮胎

本工作试验轮胎品牌为DOUBLESTAR,规格为205/50R16,速度级别为V,负荷指数为91,为减少轮胎花纹磨损的影响,试验轮胎为无花纹光面轮胎(见图2)。同时,轮胎胎面压缩生热低,损耗因子低,DIN磨耗数值高,以中等粗糙度(砂粒直径为0.125 mm)的3M砂纸模拟轮胎行使路面。

图2 试验轮胎

首先生产80条光面轮胎,从中挑选出A级品,然后从A级品中选择侧向力波动小于25 N的30条轮胎为试验轮胎。

1.2 试验设备及方法

按照GMW 15204—2007《轮胎稳态力和力矩测试》进行试验。试验条件为:环境温度 (24±2)℃,负荷 4 300 N,数据采集频率 1 024 Hz,试验速度 7.2 km·h-1,充气压力 230 kPa,充气压力控制方式 稳压。

本工作主要针对轮胎试验机在小侧偏角下产生的线性数据[以轮胎侧向力系数(F1)和回正力矩系数(Ta1)为例]进行数据监控。F1和Ta1计算公式为

式中,Fz为负荷,α为侧偏角,Fy为侧向力,Ta为回正力矩。

1.3 测试项目

在小侧偏角下,针对暖胎、轮胎试验机精度、充气压力、负荷、砂纸粗糙度、重复性测试以及轮胎存放时间对F1和Ta1的影响进行了数据分析。

测试项目及试验轮胎数量分别为:暖胎偏差2条,轮胎试验机偏差 12条,轮胎充气压力偏差 2条,轮胎负荷偏差 2条,轮胎测试路面偏差4条。

2 结果与分析

2.1 暖胎偏差

分别在1°,2°,6°和8°的侧偏角下对试验轮胎进行侧向力测试,结果如图3所示。

图3 不同侧偏角下轮胎的侧向力变化率

从图3可以看出:在小侧偏角下,不同滚动距离下轮胎的侧向力变化率基本为零;在大侧偏角下,不同滚动距离下轮胎的侧向力变化率较大。由于本工作主要研究小侧偏角下轮胎线性数据的监控,可以不进行暖胎试验。

2.2 轮胎试验机偏差

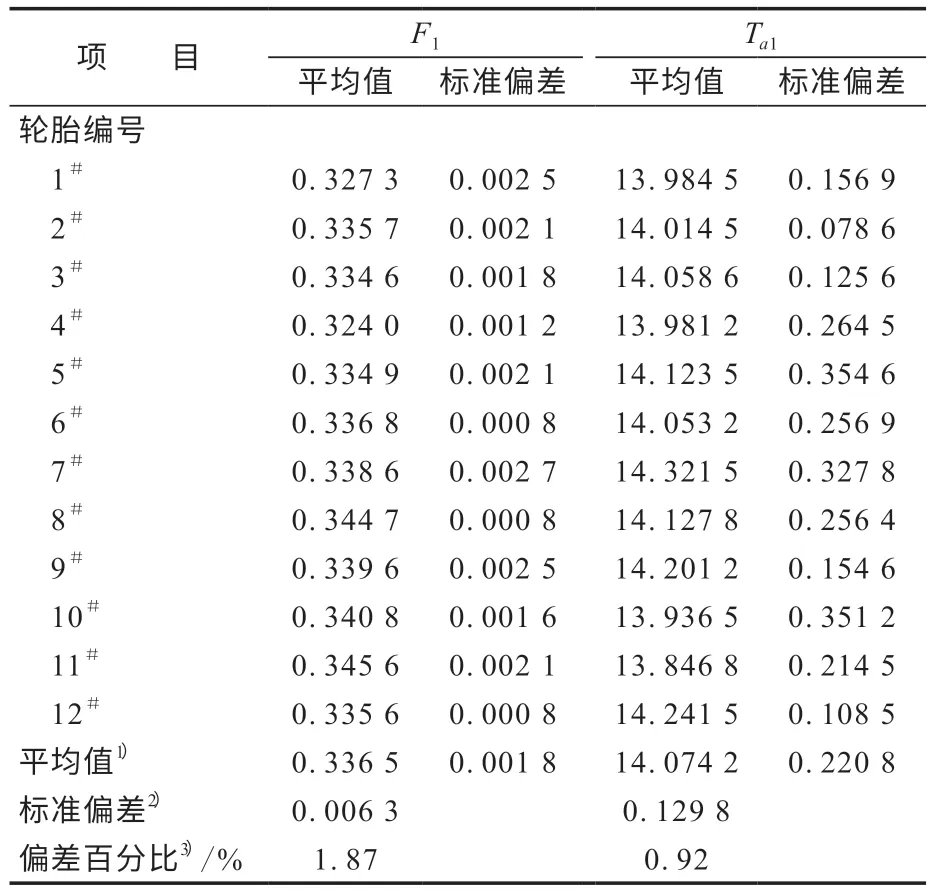

选择12条试验轮胎(编号为1#—12#),测试其F1和Ta1,每条轮胎测量3次,求出每条轮胎F1和Ta1的平均值和标准偏差。其中,每条轮胎的3次F1和Ta1标准偏差的最大值即为轮胎试验机偏差,12条轮胎的F1和Ta1的标准偏差即为轮胎制造工艺偏差,结果如表1所示。

表1 轮胎试验机偏差

从表1可以看出:轮胎试验机造成的F1和Ta1偏差分别为0.002 7和0.354 6 mm;轮胎制造工艺造成的F1偏差和Ta1偏差分别为0.006 3和0.129 8 mm。

2.3 轮胎充气压力偏差和负荷偏差

选择2条试验轮胎,在充气压力为标准充气压力的60%,80%,100%,120%时测试充气压力造成的F1偏差和Ta1偏差,结果如图4所示。

图4 充气压力对F1和Ta1的影响

选用2条试验轮胎,在负荷率为60%,80%,100%,120%时测试负荷造成的F1偏差和Ta1偏差,结果如图5所示。

图5 负荷对F1和Ta1的影响

从图4和5可以看出:F1随充气压力的增大而增大,随负荷的增大而减小;Ta1随充气压力的增大而减小,随负荷的增大而增大。

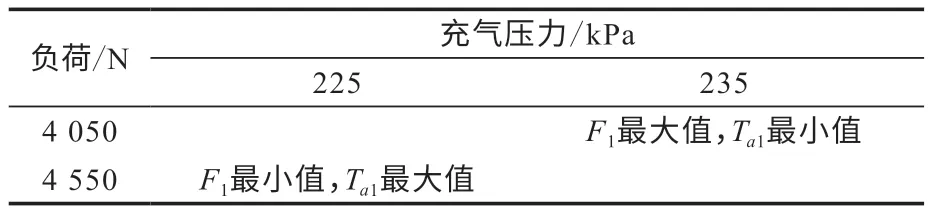

由设备使用说明可知轮胎充气压力的精度为±5 kPa,加载负荷精度为±250 N,可以得出产生F1最大值和最小值的充气压力和负荷,以及产生Ta1最大值和最小值的充气压力和负荷,如表2所示。

表2 轮胎充气压力和负荷的偏差分析项目

根据表2,选择4条试验轮胎(编号为13#—16#)进行测试,分别得到F1和Ta1的最大值、最小值和极差值,如表3所示。

表3 不同充气压力和负荷下的F1和Ta1

根据表3可求出F1和Ta1的上、下监控偏差。

由充气压力和负荷造成的F1偏差(LF1)为

式中,Fa为F1最大值,Fb为F1最小值,Fs为F1极差值。

由充气压力和负荷造成的Ta1偏差(LTa1)为

式中,Taa为Ta1最大值,Tab为Ta1最小值,Tas为Ta1极差值。

2.4 轮胎测试路面偏差

选择4条试验轮胎(编号为17#—20#),分别在砂纸模拟路面(简称砂纸路面)和光滑的模拟路面(简称光滑路面)上测试F1和Ta1。为验证数据的准确性,每条轮胎重复测量3次,以F1和Ta1的平均值为每条轮胎的最终结果,如表4所示。

表4 不同测试路面下的F1和Ta1

从表4可以看出,砂纸路面和光滑路面对F1和Ta1的影响变化不大。因此,进行控制轮胎线性数据监控时,可以忽略由于砂纸路面的附着力系数对试验数据的影响。

3 监控方案

3.1 控制轮胎的监控流程

控制轮胎的监控流程如图6所示,具体如下:生产60条试验轮胎,选取侧向力波动和径向力波动数据接近的10条作为控制轮胎;选择3条控制轮胎,每条轮胎每周进行1次力学测试;分析F1和Ta1,绘制其平均值和标准偏差控制图;若控制数据与平均值的偏差不大于2.5倍的标准偏差,则数据稳定,可进行轮胎力学试验,否则需进行轮胎试验机的校准;校准后,若控制数据与平均值的偏差不大于2.5倍的标准偏差,则数据稳定,可进行轮胎力学试验,否则需要更换新的控制轮胎继续进行数据监控。

图6 控制轮胎的监控流程

3.2 控制轮胎监控数据分析

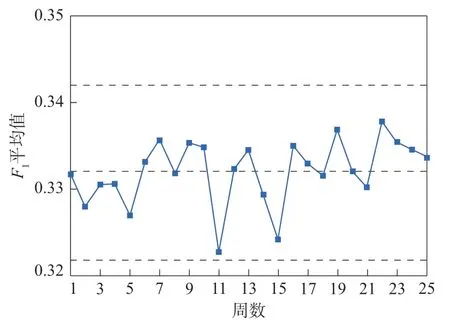

选择3条控制轮胎测试其F1和Ta1,重复测试50次,其中F1平均值为控制轮胎的基准值C1,Ta1平均值为控制轮胎的基准值C2,根据50次的测试数据及平均值和标准偏差控制图的监控原理,可知F1和Ta1的上下限。得到平均值和标准偏差控制图的基准值和上下限后,每周测试1条轮胎,循环测试3条轮胎并记录F1和Ta1,绘制其平均值和标准偏差控制图,然后根据监控流程判定试验数据是否合理。

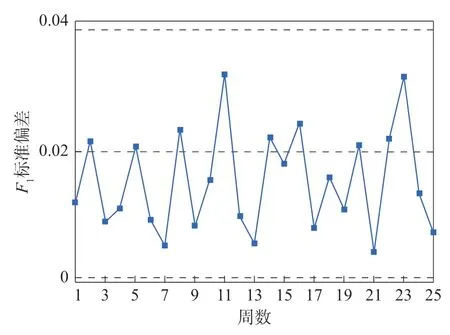

本工作F1的平均值和标准偏差控制图分别如图7和8所示。

图7 平均值控制图

图8 标准偏差控制图

从图7和8可以看出,前25周F1稳定,可继续进行监控。Ta1的平均值和标准偏差的处理方式与侧向力系数相同。

若有1条控制轮胎数据异常(超出上下限范围),需要更换新的控制轮胎,重新确定基准值C1和C2,重新进行监控;若有2或3条控制轮胎数据异常,需对轮胎试验机进行期间核查,若期间核查正常,则更换控制轮胎,若期间核查异常,则对轮胎试验机进行年度校准,校准后再次确定基准值C1和C2,重新进行监控。

3.3 测试设备监控

为了保证试验数据的准确性,除参考控制轮胎的监控数据外,还需要第三方校准机构或MTS公司每年对轮胎试验机进行1次设备校准,主要包括传感器、充气压力装置、轮胎速度、侧偏角、侧倾角等参数的校准,同时需要试验人员每3个月对设备进行1次传感器的快速校准,如果发现传感器未达到精度要求,需联系第三方校准机构或MTS公司进行设备校准。

4 结论

(1)在小侧偏角下,暖胎对F1和Ta1的影响不大,因此采用F1和Ta1监控数据时可不用暖胎。

(2)采用控制轮胎监控F1和Ta1时,需要考虑轮胎制造工艺偏差、试验机偏差、充气压力偏差和负荷偏差的影响。

(3)在小侧偏角下,模拟路面的附着力系数对F1和Ta1的影响不大,因此长时间采用F1和Ta1监控数据时,路面的附着力系数影响不大;但在大侧偏角下,需要考虑模拟路面附着力系数的影响。

(4)采用本工作监控方案,可以对轮胎试验机的线性数据进行监控,判定试验数据的合理性。