一种永久型胶囊隔离剂在半钢子午线轮胎硫化过程中的应用

2024-01-31傅秀成张靖晨韩晓明

傅秀成,张靖晨,刘 萌,韩晓明

(1.青岛福诺化工科技有限公司,山东 青岛 266071;2.青岛福凯橡塑新材料有限公司,山东 青岛 266227)

在轮胎硫化过程中使用隔离剂可以防止硫化胶囊与胎坯的粘连,隔离剂包括轮胎内喷涂隔离剂和胶囊隔离剂。使用轮胎内喷涂隔离剂污染严重、占地面积大、成本高,操作不当时会产生批量杂质废品,因而胶囊隔离剂的应用越来越广泛[1]。胶囊隔离剂最初以油性或乳化的非反应型硅油为代表[2],非反应型硅油由于隔离效果差、生产效率低、易污染轮胎等缺点目前已很少使用,目前应用最广泛的是半永久型胶囊隔离剂,通常是反应型水溶性有机硅乳液[3-7],半永久型胶囊隔离剂涂刷一次只能连续硫化几条或十几条轮胎[8],一条胶囊在使用寿命中需要涂刷几十次甚至上百次。随着轮胎制造企业对生产过程连续化、自动化的要求日益迫切,半永久型胶囊隔离剂的性能及作业方式已不能满足需要,急需一种永久型胶囊隔离剂来满足市场需求。

青岛福诺化工科技有限公司根据市场需求研制出一种永久型胶囊隔离剂FBP-202(简称隔离剂FBP-202),外观为白色乳状液体,固形物含量为10%~25%。本工作研究隔离剂FBP-202在半钢子午线轮胎硫化过程中的应用。

1 实验

1.1 主要设备

XLB-D型平板硫化机,湖州顺力橡胶机械有限公司产品;LLY-B1220×1800×2型液压硫化机,山东欧美雅机械科技股份有限公司产品。

1.2 试验方案

1.2.1 实验室平板硫化机硫化

取16个表面清洁干净、大小厚度均一的自制胶囊片[9-10]试样(见图1),每4个试样为一组,共4组试样,用银粉笔编号1—16。隔离剂FBP-202的使用方式如下:第1和2组每个试样均匀涂抹0.1 g隔离剂FBP-202,晾置2 h,待表面无明显积液,放入提前预热的180 ℃烘箱中烘烤1 h,然后进行硫化;第3和4组试样先放入180 ℃烘箱中预热5 min,待其温度达到100 ℃以上后趁热在每个试样均匀涂抹0.1 g隔离剂FBP-202,晾置5 min后进行硫化[11-13]。

图1 胶囊片试样

硫化条件为400 s×190 ℃。实验室硫化时,

观察每次开模后气密层胶与胶囊片之间的脱离情况,以不能自动脱离时的硫化次数记为硫化次数。

1.2.2 车间液压硫化机硫化

采用表面清洁干净的全新硫化胶囊在不同液压硫化机上硫化不同规格的半钢子午线轮胎,隔离剂FBP-202的使用方式如下。

(1)机台喷涂。在硫化机上正确安装胶囊,合模预热20 min,充气后均匀喷涂隔离剂FBP-202,胶囊伸缩2—3次[14]后压缩合模烘烤30 min,然后进行硫化。

(2)机台手套涂抹。在硫化机上正确安装胶囊,合模预热20 min,充气后用定制手套将隔离剂FBP-202均匀涂抹在胶囊上,胶囊伸缩2—3次后压缩合模烘烤30 min,然后进行硫化。

(3)烘箱预处理配合手套涂抹。将胶囊放入180 ℃烘箱中预热10 min,然后用定制手套将隔离剂FBP-202均匀涂抹在胶囊上,室温晾置20 min至表面干燥后,再次放入180 ℃烘箱中烘烤1 h,然后将胶囊正确安装在硫化机上进行硫化。

硫化条件为12 min×180 ℃,观察每次开模后的脱胎情况,将胶囊与轮胎不能自动脱开时的硫化次数记为连续脱模次数。

2 结果与讨论

2.1 实验室平板硫化机硫化

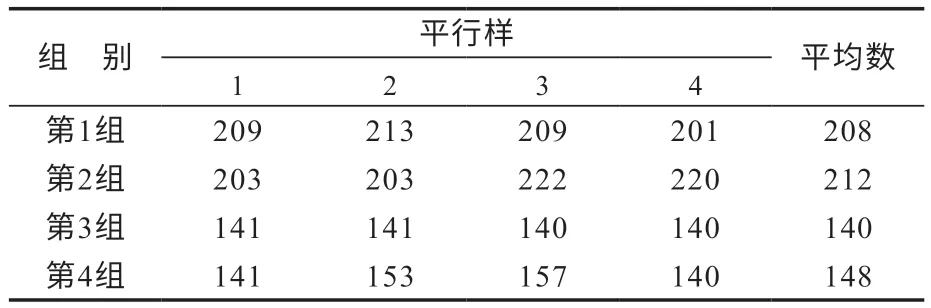

涂抹隔离剂FBP-202后胶囊片试样的硫化次数见表1。

表1 胶囊片试样的硫化次数 次

从表1可以看出,经过两种方式涂抹隔离剂FBP-202的胶囊片试样的硫化次数均能达到100次以上,其中第1和第2组胶囊片试样的硫化次数明显大于第3和第4组,说明胶囊片试样采用烘箱烘烤处理可显著提升隔离剂FBP-202的使用效果。

2.2 车间液压硫化机硫化

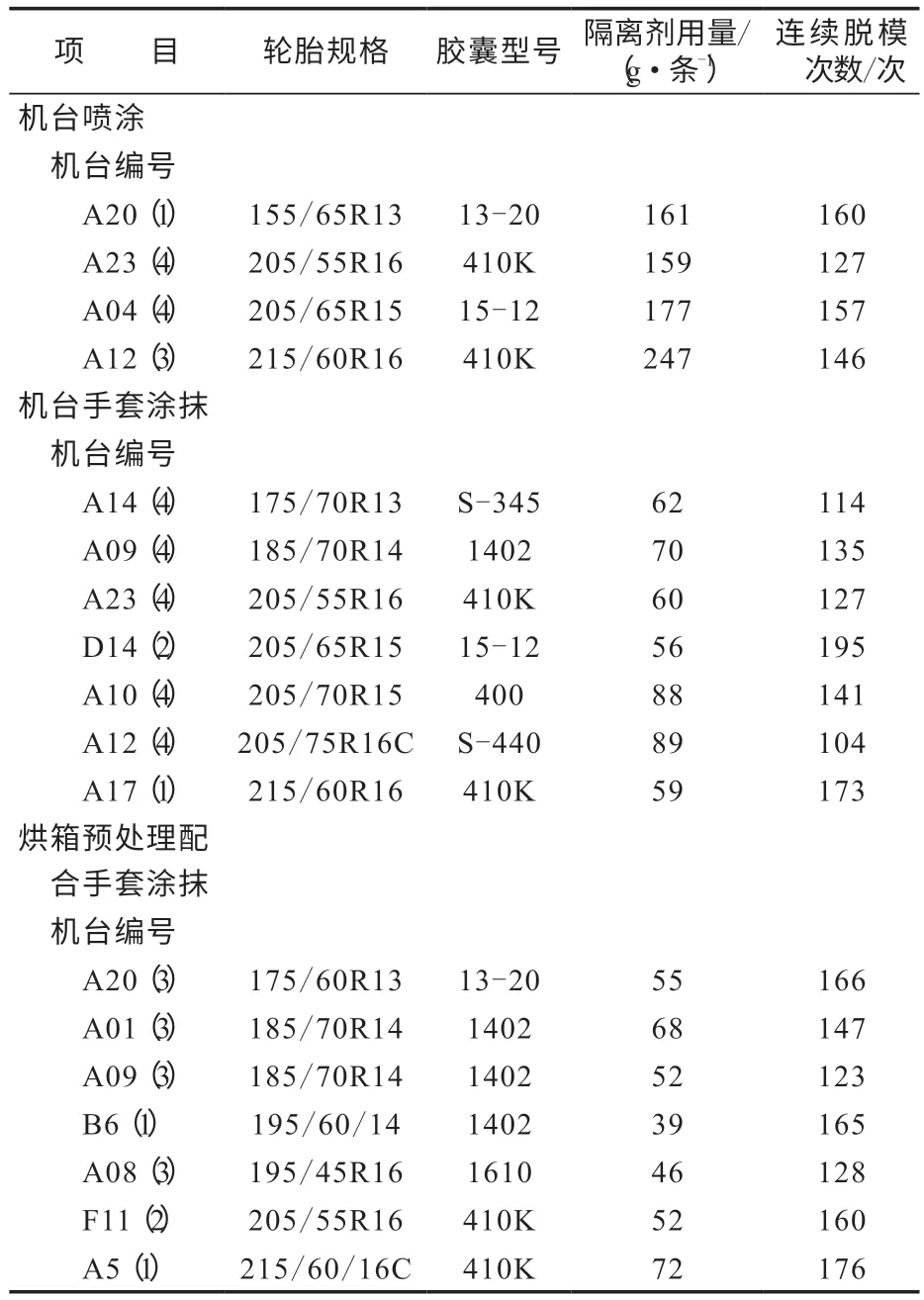

涂抹隔离剂FBP-202后胶囊的连续脱模测试结果见表2。

表2 胶囊的连续脱模测试结果

从表2可以看出,所有试验胶囊的连续脱模次数均超过100次,在18个测试机台中,有16个机台的胶囊连续脱模次数超过120次,10个机台的胶囊连续脱模次数超过140次,这表明隔离剂FBP-202具有优异的隔离效果。

比较隔离剂的3种使用方式可以发现,胶囊连续脱模次数差异最大的是机台手套涂抹方式,其中机台D14(2)的胶囊连续脱模次数达到了195次,而机台A14(4)和A12(4)的胶囊连续脱模次数只有114和104次,这可能与手工涂抹隔离剂不易控制均匀性有关。相比之下,采用机台喷涂和烘箱预处理配合手套涂抹隔离剂两种方式处理不同型号胶囊的连续脱模次数差异小很多,且二者的连续脱模次数差别不大。

采用不同使用方式时隔离剂的用量不同。从表2还可以看出,机台喷涂方式的隔离剂用量大于150 g·条-1,机台手套涂抹方式的隔离剂用量约为80 g·条-1,而烘箱预处理配合手套涂抹方式的隔离剂用量仅为约50 g·条-1。可见烘箱预处理配合手套涂抹方式处理胶囊与机台喷涂方式处理胶囊的连续脱膜次数基本一致,但前者的隔离剂用量却很少,仅为后者的三分之一。

从喷涂或涂抹隔离剂的操作时间来看,机台喷涂和手套涂抹隔离剂的操作时间约为1 h,烘箱预处理配合手套涂抹隔离剂的操作约需1.5 h。虽然烘箱预处理配合手套涂抹隔离剂的操作时间稍长,但机台喷涂和手套涂抹隔离剂均需在硫化机上完成,占用生产时间,而烘箱预处理配合手套涂抹隔离剂可以在胶囊安装上机台之前完成,无需占用机台操作时间,可以在很大程度上提高生产效率[15]。

3 结论

隔离剂FBP-202的隔离效果优异,喷涂或涂抹一次隔离剂FBP-202的胶囊可以连续脱模100次以上。采用烘箱预处理配合手套涂抹隔离剂不仅可以增强隔离剂FBP-202的使用效果,还能减小其用量,同时有利于生产过程连续化、自动化,减轻硫化操作工人的劳动强度,提高生产效率,降低安全隐患,具有良好的经济及社会效益,市场应用前景广阔。

致谢:在隔离剂应用试验中得到山东兴鸿源轮胎有限公司高忠吉部长的支持和帮助,在此深表谢意。