花岗岩基岩凸起地层盾构施工新认识

2024-01-31张志达

张志达

(中铁隧道股份有限公司,郑州 450000)

1 引言

厦门地区地处东南沿海丘陵台地,地层、地形复杂。地铁盾构隧道主要穿越的地层为残积质黏土和全风化花岗岩,局部存在中、微风风化花岗岩(基岩凸起),是典型的“上软下硬”地层。在此条件下掘进带来的糊刀盘、结泥饼、超量出渣、盾构机工作状态不佳等问题一直是广大盾构技术人员探索和研究的重要工程难点之一。

本文以厦门地铁2 号线五缘湾南站—五缘湾站区间盾构工程为背景,分析厦门地区基岩凸起的地质构成及其对盾构施工带来的危害,探讨研究盾构通过极高强度基岩凸起的可行性,提出了盾构针对性设计及掘进管理的相关措施,从而保障了盾构机安全平稳的掘进通过。

2 工程概况

厦门市轨道交通2 号线一期工程五缘湾南站—五缘湾站区间(以下简称“五五区间”)采用盾构法施工,全长869 m,管片外径6 200 mm、内径5 500 mm。两台土压盾构机自五缘湾南站始发后,沿环岛干道向北敷设到达五缘湾站。

隧道主要穿越硬塑状残积砂质黏性土和全风化花岗岩,区间左线隧道里程ZDK40+302.700~ZDK40+382.419 存在长79.719 m 的中、微风化花岗岩基岩凸起,平均饱和抗压强度160 MPa,最高204 MPa,最大侵入高度为5.62 m,为上软下硬地层。由于基岩距离钟宅村民房最近仅25 m,且基岩正上方存在3×DN 2000 mm 雨水管涵,距洞顶仅4.5 m,无法采用爆破或者取芯的方式进行预处理。

3 地质特征分析

3.1 花岗岩基岩凸起特征分析

厦门地区第四系残积土下方的花岗岩基底为台湾海峡形成过程中幔源岩浆沿裂隙上涌。花岗岩基岩为岩浆岩大类中的深成侵入岩,地下高温高压和缓慢地冷却过程中,析出的高硬度矿物:石英(30%~50%)、长石(45%~65%)平均摩氏硬度>7,作为组成花岗岩的主要矿物,因此,在这样的地层中掘进极大地增加了刀具的磨损。

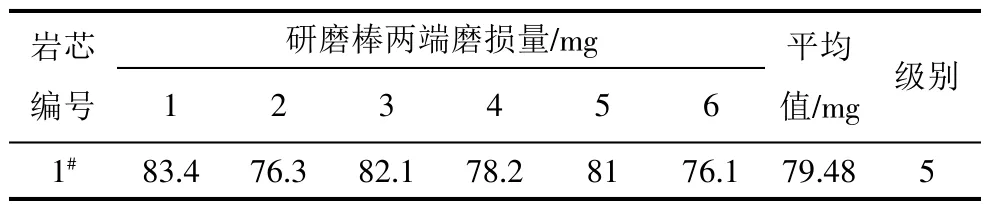

为进一步摸清岩石硬度对刀具磨损的影响,委托检测机构对现场试样进行研磨性分析,预判刀具磨损情况。试验结果研磨等级为5 级(见表1),属于中等研磨性,说明刀具破岩过程中不会造成剧烈磨损。但是在上软下硬地层掘进,刀具经过软硬交界面时,不能忽试刀具撞击岩面时可能造成的异常磨损。

表1 岩心研磨性测试数据表

花岗岩在高温高压的地下形成,使其具有极高强度的特点。补勘报告证实:中、微风化花岗岩基岩自然抗压强度达到160~204 MPa。岩石抗压强度与破岩所需推力有直接关系,而推力是影响掘进速度关键因素,根据厦门地铁1 号线全断面硬岩掘进经验,在保证刀具不过载的前提下,盾构机的最大速度为2~4 mm/min。

3.2 风化产物特征分析

盾构穿越的上软下硬地层中软土主要为残积砂质黏性土和全风化花岗岩,均由花岗岩风化形成的地层,土体具有一定的砂质感,且具有一定的润滑性,可以大大降低刀盘形成泥饼的风险。残积土和全强风化岩常态下自稳性较好,标贯值30~35 击/30 cm,但遇水软化、崩解、强度急剧降低,自稳性差,常压开仓存在风险。

3.3 水文地质

本标段地表水较不发育,地下水主要有第四系孔隙水、基岩裂隙水。基岩凸起土石分界面由于土壤空隙中移动的水分受到孔隙度极低的岩体阻挡,在岩体表面汇集成水流,水量丰富,常压下仓内水位在20 min 内由土仓底部上涨至仓门处,因此,软硬不均地层中不具备常压开仓条件。

4 极高强度基岩凸起段盾构掘进问题及应对措施

区间左线ZDK40+302.700~ZDK40+382.419 段存在近80 m 的软硬不均地层,且硬岩为极高强度花岗岩,同时盾构机需小净距穿越雨水管涵,采用直接掘进通过的方法在世界范围内并无先例,地质特征差异极大,施工过程易出现掌子面坍塌、喷涌、超量出渣、刀盘刀具异常磨损、雨水管涵等建构物沉降超限等问题。为保证盾构机安全平稳通过,对盾构机进行针对性设计及有效的掘进管理措施。

4.1 盾构针对性设计

本区间采用复合式土压平衡盾构机,具有大推力、强扭矩、硬刀盘、防泥饼特点。其设计原则为破岩能力不低于210 MPa。

4.1.1 盾构机驱动系统

采用液压驱动,其驱动功率,额定扭矩,最大推力可以满足在上软下硬、砂层及可能的预裂爆破等地层大扭矩的施工需求。

4.1.2 刀盘刀具的适应性设计

为满足破岩需求,采用硬岩刀盘,其强度和刚度均能满足本区间极高强度岩石的破岩要求,采用小刀间距设计能够提高刀盘的破岩能力。

4.1.3 优化冲刷系统防治泥饼

通过加大开口率、优化搅拌棒设计、增加膨润土注入系统等方法,提高了渣土流动性,防止土仓内渣土堆积及刀盘结泥饼。

4.2 盾构施工总体思路

根据盾构掘进的相关理论[1],在软硬不均地层掘进,虽然盾构机所处环境急剧恶化,工作状态不佳,只要及时检查更换刀具,处理土仓内的问题,不要带病作业,滚刀破岩一直保持良好状态,保证破岩能力,同时盾构机性能的提升可以大幅降低因扭矩、功率过载造成的盾构机突然卡停,使盾构机平稳通过。

针对本工程硬岩的地层特性,参照有关专家建议,预测盾构在此研磨性花岗岩地层中一次掘进可达30 m,为此计划主动进仓2 次,第1 次在进入基岩凸起段之前,第2 次在进入基岩凸起段20 m 时,带压进仓检查是否有异常磨损。为保证主动进仓安全,在进仓点区域设置加固区,采用袖花管注浆,加固体外圈为双液浆,内圈为水泥浆。中途根据参数变化适时带压进仓检查。

4.3 地层沉降控制技术

盾构掘进过程中地层变形沉降共分为5 个阶段,发生较大沉降量主要集中在刀盘通过时和盾尾脱出后两个阶段,工后沉降虽然发展较慢,但其累计值也不容忽视。为此穿越雨水箱涵沉降控制重点在以下3 个阶段。

4.3.1 盾构通过阶段

基岩凸起段刀盘通过时对地层产生扰动,主要原因在于:(1)基岩凸起段单环掘进时间超过10 h,上部软土地层长时间受刀盘扰动,造成超挖和掉块;(2)土石分界水量丰富,渣土改良效果不佳形成喷涌,而喷涌造成的土压波动最大在60 kPa(0.6 bar),易造成掌子面坍塌。

为确保大型雨水管涵安全及其周边地层沉降可控,采用以下措施:(1)全土压满仓掘进模式,仓内形成梯度压力维持掌子面土体稳定,仓内堆积的渣土形成“土塞”效应,有效抵挡掌子面主动土压力;(2)重视渣土改良效果,提高渣土和易性,避免喷涌带来的压力波动;(3)坚决避免超量出渣,维持土压平衡,对盾构操作司机进行风险意识教育,此期间严格执行每掘33 cm 出渣一斗,每环总量控制在56 m3。

4.3.2 盾尾脱出阶段

盾尾脱出地表后的沉降阶段,也是沉降量最大的阶段。合理增加同步注浆量,及时进行管片壁后补注浆。经实验得出的结论注浆量为4.7 m3/环。注浆压力不得大于0.2 MPa,注浆材料采用结实率高、结实体强度高、耐久性、抗渗性良好的水泥浆作为同步注浆材料,经多次试验最终优化确定配合比,其指标为3~6 h 的初凝时间;1 d≥0.2 MPa、28 d≥2.0 MPa 的强度;及>95%的浆液结实率。

4.3.3 长期固结沉降

为防止工后沉降,在管片脱离盾尾4~6 环之后及时进行二次补浆,浆液采用水泥~水玻璃双液浆,初凝时间设定为50~70 s。注浆压力不得大于0.4MPa,补浆量以注浆压力进行控制,进一步补充地层损失,控制地表沉降。

4.3.4 小结

刀盘通过本段基岩凸起时,为防止滚刀过载损坏,推力最大为27 750 kN(2 775 t),速度控制在1~4 mm/min 同时良好的渣土改良效果保证了最大扭矩仅到3 721 kN•m,为额定值的60%,刀盘转速0.8~1.2 r/min。贯入度2~9 mm/r。渣温控制在40~50 ℃,安全平稳通过了该段基岩凸起,确保了管涵的安全。

4.4 渣土改良

4.4.1 泡沫改良

基岩凸起阻挡了上部软土层中孔隙水的渗流,于是地层孔隙水在岩石表面富集,一旦土仓压力无法平衡水压,周边地下水将沿着岩面涌入仓内。

左线盾构机在软硬不均地层期间,曾尝试采用常压进仓方式,快进快出检查刀具。在有效封堵管片背后来水的情况下,仓内液位在20 min 内由仓底涌至仓门,经计算涌水量达到1.75 m3/min;同时在此地层中掘进,渣土含水量极大,离析现象严重。如果采用常规的泡沫剂改良方式,由于单环掘进时间过长,长时间注入会加剧渣土性状的恶化,造成了喷涌、出渣量难以控制等一系列问题。后经研究决定,改为注入高黏度膨润土,关闭泡沫系统,停止仓内加水。

4.4.2 膨润土改良

参考以往施工经验[2],用钠基膨润土,按质量比为1:8 配制膨润土泥浆进行渣土改良坍落度试验。现场试验表明,采用质量比为1:8、黏度为50 Pa•s 的膨润土泥浆对渣土进行改良,单环注入量4 m3/环。坍落度在195~205 mm,和易性及保水性均较好。

4.4.3 小结

五五区间岩土分界线地下水丰富,由于土质砂性和强大的设备性能,使得结泥饼的可能性极低,控制渣土含水量、控制离析成了渣土改良的重点。通过加入高黏度膨润土使渣土性状成为即不喷渣、也不固结的流塑状,实现了出渣量及刀盘扭矩总体可控,解决了喷涌问题,使得出渣得以连续,盾构机便可在软硬不均地层中安全平稳通过。

5 实际施工效果

五五区间左线自2017 年1 月19 日开始进入基岩凸起,至2 月14 日完成该段基岩凸起盾构掘进,平均进度指标1~2 环/d。通过加强出渣控制及渣土改良,很好地控制了沉降,地面累计沉降最大1 cm,雨水管涵累计沉降5.5 mm,安全通过基岩凸起段。

6 结论与讨论

以厦门地铁2 号线五缘湾南站—五缘湾站区间左线80 m基岩凸起段为背景,针对土压盾构机在软硬不均地层遇到极高强度硬岩所出现的多重技术难题,对盾构通过此类地层的可行性和相关措施进行了全过程研究,总结出以下几点结论:

1)通过预加固、压气作业等方式创造进仓条件,目的是保持在恶劣的工作环境中盾构机仍具有稳定的工作状态和良好的破岩能力,这是实现软弱不均地层顺利掘进的关键因素;

2)盾构机性能的显著提升,提高了盾构机在软硬不均地层的适应性;

3)管理是根本,其核心在于出渣量和渣土改良,盾构操作司机要有敏感的意识,严格按照方案和卡控红线执行。