基于快速原型化的小型涡喷发动机起动过程控制

2024-01-31王灿森李睿超赵万里徐建强郭迎清

王灿森,李睿超,赵万里,徐建强,郭迎清

(西北工业大学 动力与能源学院,陕西 西安 710129)

航空发动机的起动过程是指燃气发生器转子转速从零加速到地面慢车转速的过程[1]。由于其过程具有强非线性且涉及执行机构众多,因此需要设计合适的控制规律,从而确保其起动过程安全可靠。为了快速验证起动控制算法,本文使用快速控制原型化(Rapid Control Prototype,RCP)技术和智能节点技术加快算法验证。

RCP技术是一种快速开发并验证算法的手段,是将控制算法由理论推向实际应用的重要步骤。构建发动机起动过程控制算法快速原型化试验系统,可模拟真实控制器在起动过程中的控制效果,缩短发动机控制系统研发周期。尽管RCP技术是在开发阶段快速验证控制算法可靠性的重要手段,但航空发动机起动过程快速原型化仿真却还处于初级阶段。陆军等[2]开展了基于快速原型化的数控系统实时仿真平台研制;郭迎清等[3]基于快速原型方法构建了民用涡扇发动机的硬件实时仿真平台;吕升等[4]以DSP为故障诊断装置搭建了故障诊断硬件在环实时仿真平台,该硬件在回路仿真平台具有普遍性,但缺点是发动机为工控机而非真实发动机。Speedgoat实时目标机具有优异的运算性能和开发环境支持,能够快速开发控制算法并进行验证[5-6],是部署RCP技术的有力工具。

智能节点具有模块化和余度管理等优点,国内外针对智能节点研制已经取得了显著的成果[7]。徐科等[8]基于DSP设计了智能转速传感器;陈义峰等[9]对智能节点进行架构设计,提高了智能节点的模块化功能;李睿超[10]搭建了基于TTCAN协议的智能节点,并进行了硬件在回路仿真,验证了智能节点的有效性。智能节点大幅降低了电子控制器的计算负担,使开发者专注控制算法开发,可实现控制架构的模块化设计。

笔者以60 kg级小型涡喷发动机为研究对象,采用Speedgoat实时目标机作为电子控制器,以STM32为核心设计执行机构智能节点,驱动底层执行机构工作,搭建了快速原型化实物试验系统,基于自动代码生成技术,设计了一种起动过程控制规律,并对控制规律进行了快速原型验证。

1 总体架构及功能

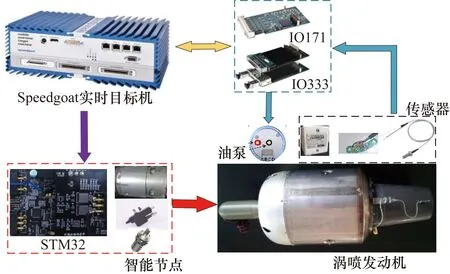

快速原型试验系统由1台商用台式机、1台Speedgoat Mobile实时目标机和1块STM32开发板组成。该试验系统总体架构如图1所示,实物图如图2所示。其中,商用台式机用于开发控制算法并部署到实时目标机中;实时目标机作为电子控制器,完成控制逻辑运算;STM32作为智能节点核心,驱动底层执行机构工作。具体介绍如下。

图1 快速原型试验系统总体架构

图2 试验系统实物

① 商用台式机:用于主工作站,在前期设计阶段,主工作站完成起动过程控制算法设计、总线通信方案设计及验证、Simulink Real-Time操作系统的配置与启动;在试验过程中,部署电子控制器程序到实时目标机中,并实时显示发动机参数;在试验结束后,对试验数据进行后期处理。

② 一台Speedgoat Mobile实时目标机:用于完成控制算法解算。电子控制器在试验过程中发出燃油指令,通过RS422总线,与智能节点进行数据交互,发送指令。同时采集发动机传感器信号,将传感器信号通过网线/交换线发送到主工作站进行显示。

③ 一块STM32开发板:用作智能节点,智能节点通过RS422总线与电子控制器进行数据通信,接收电子控制器指令,驱动执行机构,从而使开发者专注控制算法开发,而不必关注底层实现,可实现控制架构的模块化设计。

各组成模块间通信方式如下:台式商用机和实时目标机之间采用网线/交换线连接,通过TCP/IP协议实现控制器程序下载、数据实时交互;实时目标机与智能节点之间采用RS422总线连接,通过Modbus协议实现信息交互。

2 控制系统硬件设计

2.1 电子控制器硬件设计

Speedgoat实时目标机内嵌MathWorks实时操作系统,可搭配Simulink Real-Time进行实时仿真和测试。本文所使用的Speedgoat Mobile实时目标机配备了FPGA板卡、模拟信号调理板卡、PWM生成与捕获板卡和温度信号采集板卡,具体介绍如下。

① FPGA板卡:本文使用的FPGA板卡型号为IO333-325k。该板卡属于Kintex 7系列FPGA,具有325 000个逻辑单元,闭环采样率可达10 MHz,可随时在Simulink开发环境中设计算法并通过FPGA HDL Coder自动生成技术生成位流文件。同时,其具有很高的灵活性,并且采用并行运算,从而大幅降低了CPU计算负担。

② 模拟信号调理板卡:本文使用的模拟信号调理板卡是IO333-325k-6板卡。该板卡通过前端插件连接到FPGA板卡上,具有16路16位的500 kHz A/D转换通道、8路建立时间为10 μs的16位D/A 转换通道。该板卡主要用于采集传感器模拟信号。

③ PWM生成与捕获板卡:本文使用的PWM生成及捕获板卡是IO333-325k-21板卡。该板卡通过后部I/O口经电平转换后连接到FPGA板卡上,提供56路TTL电平I/O口,用户可灵活配置输出。该板卡主要用于输出PWM波和捕获转速传感器产生的PWM波。

④ 温度信号采集板卡:本文使用的温度信号采集板卡是IO171板卡。该板卡可以采集热电偶、RTD和应变片温度信号,冷端补偿在专用接线盒内进行,热电偶转换时间为22 ms。该板卡用于采集热电偶传感器信号。

2.2 智能节点硬件设计

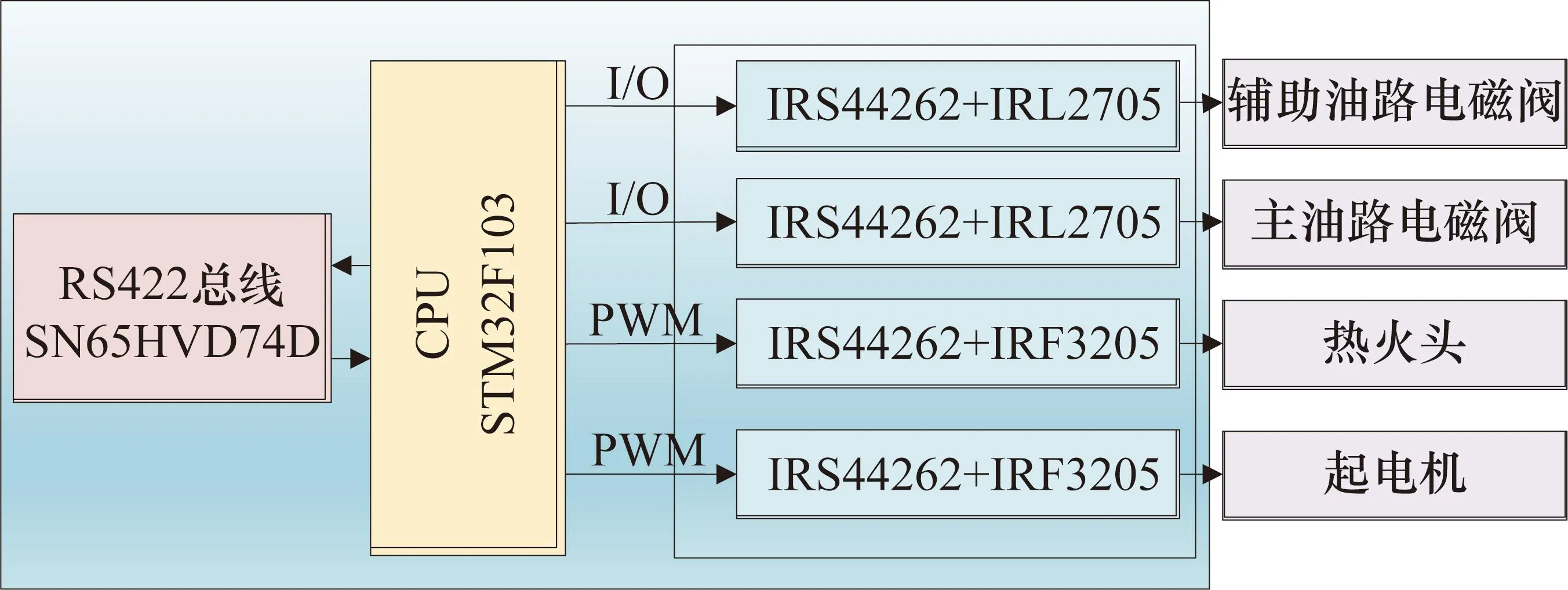

本文采用STM32F103芯片作为智能节点的主芯片。STM32F103芯片具有ARM 32位Cortex-M3内核,主频为72 MHz,具有112个I/O端口,通过RS422收发器SN65HVD74D芯片可实现总线通信功能。智能节点硬件结构如图3所示。

图3 智能节点硬件结构

STM32F103芯片产生两路数字信号,经过IRS44262芯片和IRL2705功率场效应管组成的驱动电路后,输出12 V直流电压驱动辅助油路电磁阀和主油路电磁阀。

STM32F103芯片产生两路PWM波,经过IRS44262芯片+IRF3205功率场效应管组成的驱动电路后,输出12 V直流电压驱动热火头和起电机。

3 控制系统软件实现

3.1 电子控制器软件实现

在起动过程中,电子控制器应保证发动机不熄火、不超温,可平稳过渡到慢车状态[11]。航空发动机起动规律主要分为两种:一种是按照油气比或转速变化的开环控制规律[12];另一种是基于转子加速度的闭环控制规律[13]。

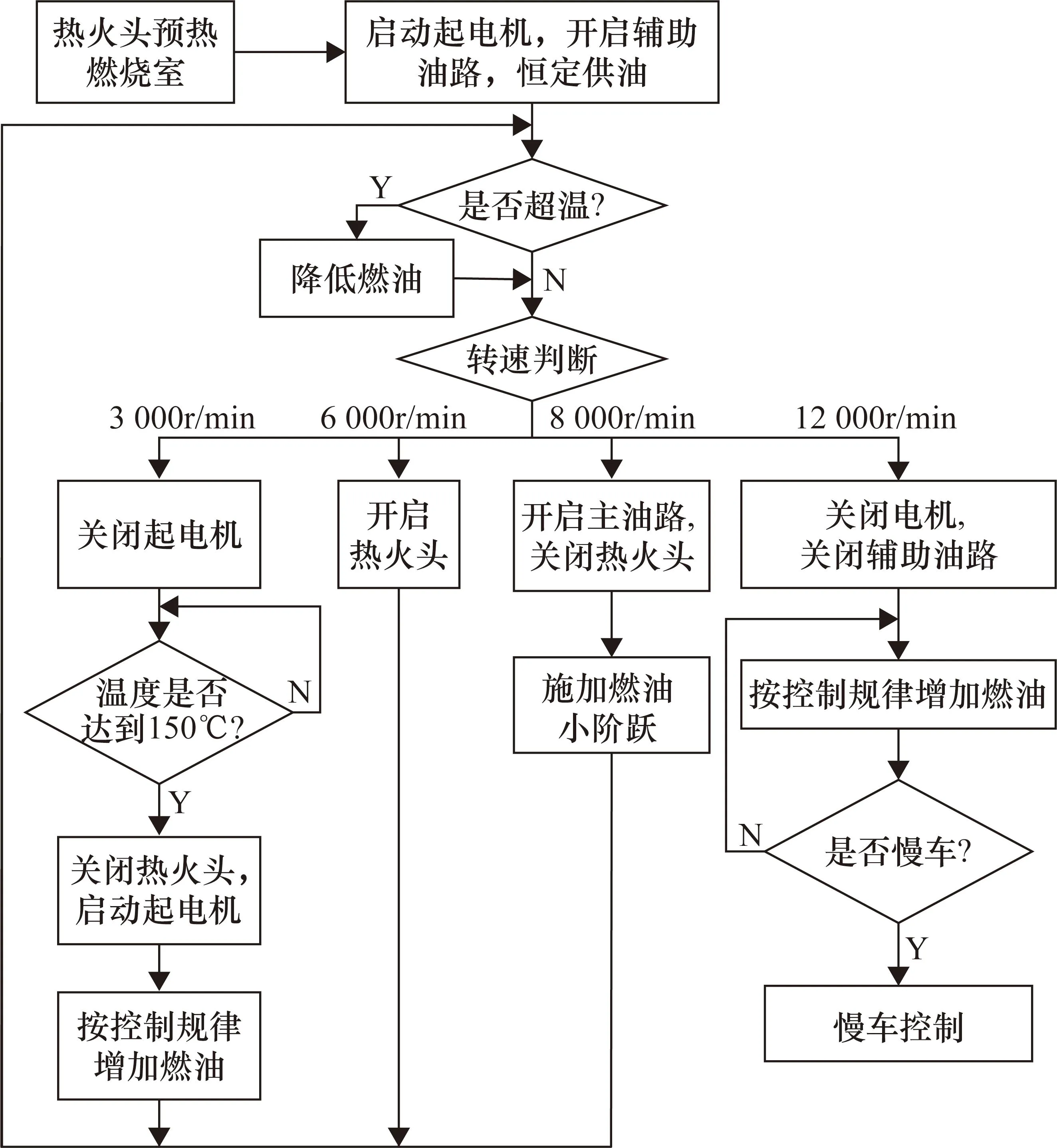

本文采用第一种控制规律,控制逻辑如图4所示。起动开始时,热火头先进行燃烧室预热,预热结束后启动起电机、开启辅助油路,恒定供油;当转速到达3 000 r/min时,关闭起电机,防止燃烧室熄火;当温度达到150 ℃时,关闭热火头,启动电机,按照控制规律增加燃油;当转速达到6 000 r/min时,开启热火头,使燃烧室充分燃烧;当转速达到8 000 r/min时,开启主油路,关闭热火头,增加燃油小阶跃,防止燃烧室熄火;当转速继续上升到12 000 r/min时,关闭起电机和辅助油路,按照控制规律增加燃油至慢车状态。同时,为了保证燃烧室不超温,起动过程对温度进行全程监测,当温度超过限制值时,降低燃油流量。

图4 起动过程控制逻辑

在Simulink环境下利用Stateflow图实现电子控制器控制逻辑,搭建硬件模块,如图5所示。各模块含义及功能如下。

图5 用于生成控制器代码的Simulink模型

① Speedgoat IO333-325k Setup v3模块:IO333-325k FPGA板卡用于初始化模型,包含FPGA HDL Coder自动代码生成的位流文件。

② AnalogIn模块:模拟信号调理模块,用于采集流量传感器和推力传感器信号。

③ Stateflow模块:控制算法实现模块,通过transmit函数发送Modbus消息帧。

④ Fuel_PWM模块:燃油指令输出模块,用于输出占空比不同的PWM波。

⑤ Capture_N模块:CAP捕获模块,用于捕获转速传感器PWM波。本文使用测周法测量发动机转速。

⑥ Capture_T模块:温度信号采集模块,用于测量涡轮后温度。

⑦ ModbusRe模块:接收Modbus消息帧,用于判断实时目标机和智能节点是否正常通信。

搭建完模型后,使用自动代码生成技术将电子控制器算法生成电子控制器可执行程序,并编译、生成可以在实时内核系统中运行的可执行程序。

3.2 智能节点软件实现

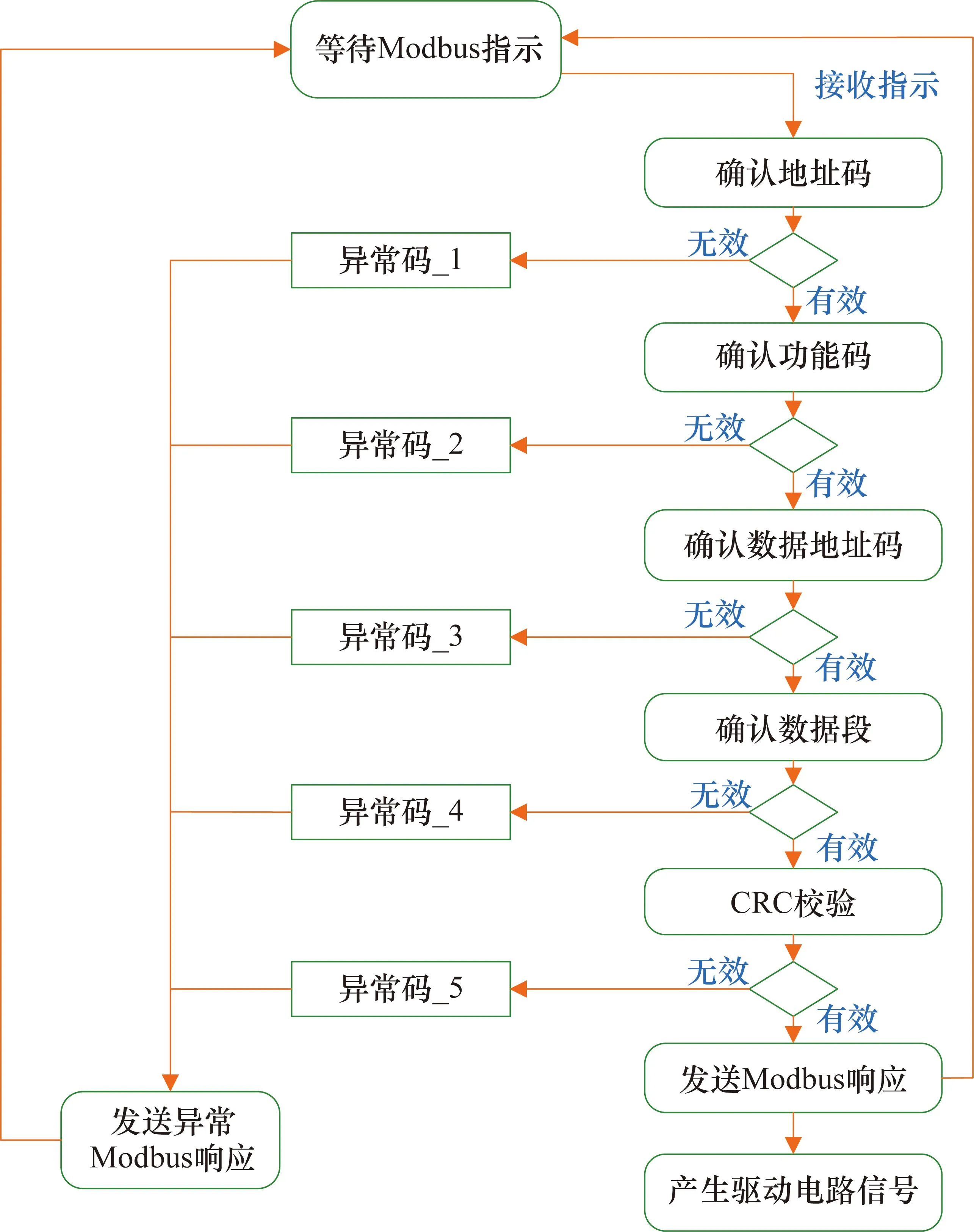

智能节点除了可产生底层驱动信号外,最重要的功能是通过RS422总线与目标机进行通信。Modbus协议是RS422总线的上层协议,数据信号采用差分传输方式,可以有效地解决共模干扰问题,最大距离可达1 200 m,并且允许多个收发设备接到同一条总线上[14]。本文采用的是Modbus-RTU通信协议。由主机向从机发送的信息帧如表1所示。

表1 Modbus帧格式

信息帧由5个部分组成,其中地址码是信息帧的第一个字节,代表了从机地址,只有符合地址码的从机才能接收由主机发送的消息;功能码代表从机需要执行的动作,例如读线圈位置、读写寄存器等;数据地址代表数据写入的地址;数据段因不同的功能码和从机而不同,在本文中表示由主机需要写入从机寄存器地址中的数据;CRC校验由主机计算,放置于发送消息的尾部,接收消息的从机重新计算接收到的信息的CRC码,比较计算得到的CRC码是否与接收到的CRC码一致,如果不相符,则表明出错。

根据Modbus协议,在Keil MDK开发环境下搭建模型,其状态图如图6所示。

图6 Modbus状态图

4 试验验证

在搭建好图2所示的快速原型实时试验系统后,接下来的工作流程如下。

① 配置实时目标机和模型环境参数。主要包括实时目标机网口、自动代码生成类型和需要监测的数据信号等。

② 调试各模块是否正常工作。主要包括:是否能正常采集转速信号、温度信号和智能节点是否能正常通信、油泵能否正常输出等。

③ 调试完毕后,进行快速原型实时试验。在上位机部署控制算法到实时目标机中进行试验,使用仿真数据检查器(Simulation Data Inspector,SDI)观测、保存数据。

通过试验,起动过程中发动机参数变化如图7所示。从图7中可以看出转速平稳过渡到慢车状态。在起动过程中按照控制规律2次关闭起电机,造成了转速下降现象。

图7 发动机起动过程参数

为了保证打开主油路时燃烧室富油熄火,在24 s时再次打开热火头,因此温度呈“阶跃式”上升,28 s时,热火头关闭,温度下降。在整个起动过程中,发动机没有出现超温的情况,控制性能良好。

5 结束语

本文基于工业测控设备和嵌入式设备,搭建了快速原型试验系统。用Speedgoat Mobile实时目标机作为电子控制器,以STM32为核心设计了执行机构智能节点,驱动底层执行机构工作。采用Modbus协议实现与电子控制器的实时交互。基于自动代码生成技术设计了一种起动过程控制规律,生成嵌入式设备可执行程序,实现控制算法的快速原型化,避免了手工编写代码带来的逻辑漏洞。对起动过程控制算法进行试验。试验结果表明:电子控制器和智能节点通信正常,工作可靠稳定,起动过程平稳迅速、不熄火、不超温、不超转。所搭建的快速原型化试验系统验证了起动过程控制算法的有效性。图形化的编程方式提高了开发效率,缩短了控制算法研发周期,为稳态及过渡态控制规律奠定了基础。