柴油机尾气污染物超低排放后处理关键技术及应用

2024-01-31魏宗洋

魏宗洋

(凯龙高科技股份有限公司,江苏 无锡 214000)

1 立项背景

2021年,我国汽车产销量超2600 万辆,连续13年位居世界第一,汽车排放污染物已成为大气污染重要来源。《中国移动源环境管理年报(2021年)》显示,2020年全国机动车4 项污染物排放总量为1593 万吨,其中氮氧化物(NOx)626.3 万吨、颗粒物(PM)6.8 万吨、碳氢化合物(HC)190.2 万吨、一氧化碳(CO)769.7 万吨。汽车是污染物总量主要贡献者,其排放的NOx和PM 超过总量的90%,柴油车占汽车总保有量的10%左右,但其排放的NOx超过汽车排放总量的80%,排放的PM 超过汽车排放总量的90%,亟待治理。

一直以来,柴油机后处理核心技术被几家国外公司垄断,价格昂贵。我国后处理行业起步晚,国内企业停留在系统封装、零部件拼装等阶段,核心技术空白。因此,突破柴油机后处理关键技术,打破国外垄断势在必行。

2 总体思路

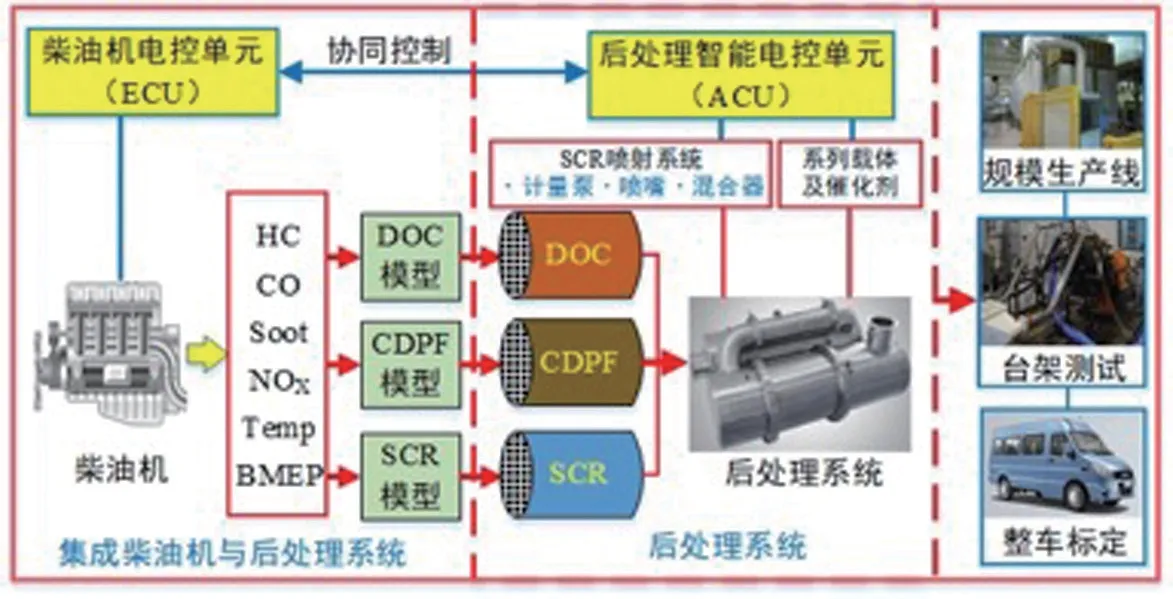

面向国家环境保护、节能减排的重大需要,本项目提出氧化催化剂(DOC)+催化型颗粒物捕集器(CDPF)+选择性催化还原(SCR)的柴油机排放后处理技术方案,在国家和地方高新技术计划支持下,对柴油机后处理电控单元、SCR 喷射关键零部件、载体、催化剂等核心技术进行研究攻关,项目产品完成与国内主流柴油机匹配应用,总体技术处于国际先进水平,改变了柴油机后处理系统被垄断的局面(项目总体思路见图1)。

图1 项目总体思路

3 技术的先进性、创新性

3.1 柴油机后处理系统电控单元智能化集成技术

针对电控单元技术长期被国外垄断的现状,本项目研发团队进了电控单元软硬件模块化设计,开展了基于自主催化剂化学反应动力学模型的串级双闭环控制策略研究及创新,研发了智能化故障诊断管理系统,满足国六排放标准,实现了具有自主知识产权的电控单元国产化。

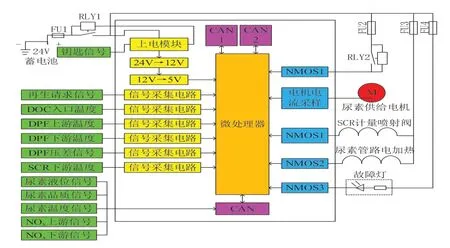

(1)电控单元硬件和软件模块化设计

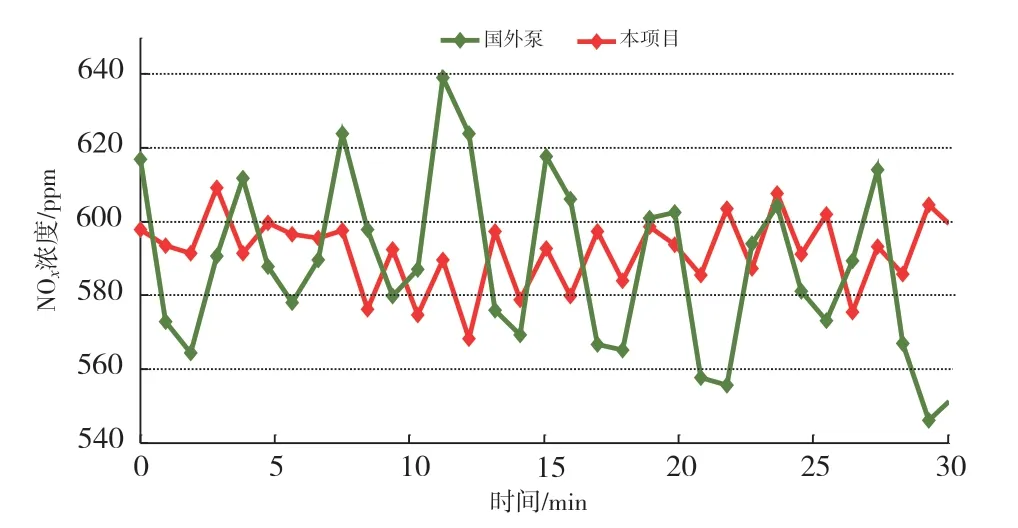

本项目对电控单元硬件和软件进行了模块化设计(见图2),完成了电控单元型式认证试验,保证了电控单元工作的稳定性和可靠性。电控单元控制器抗电磁干扰能力均达到A 级要求。项目设计了双反馈信号电路,可实现NOx传感器信号和无刷直流电机转速信号的反馈控制,解决了传统单反馈电路带来的尿素喷射控制稳定性差、控制滞后、一致性差、排放波动大等难题,使尿素的稳态和瞬态的喷射精度提高了1 倍,NOx排放波动控制在20ppm 以内,显著优于国外产品的40ppm。NOx浓度排放稳定性对比见图3。

图2 电控单元硬件模块化结构

图3 项目和国外产品NOx 浓度排放稳定性对比

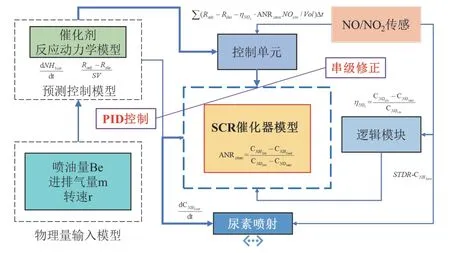

(2)后处理电控单元控制策略开发

传统后处理控制采用脉谱图,按照预定试验及经验参数设定控制策略,控制精度低、鲁棒性弱,排放易超标、氨易泄漏。本项目开展了基于自主催化剂化学反应动力学模型的串级双闭环控制理论研究(见图4),研发了高精度、高响应性、多模型协同控制的SCR 双闭环智能控制策略,可以根据催化剂实时化学反应状态进行控制策略动态自适应调整。构建了多模式碳载量预估模型和再生温度闭环控制模型,实现了高瞬变工况下后处理与柴油机的协同排放控制,原排模型、温度模型、闭环反馈修正模型、碳载量估计模型等模型误差小于5%。

图4 基于自主催化剂化学反应动力学模型的双闭环控制原理

(3)后处理故障诊断智能化

项目研究了后处理装置典型失效模式的影响因素,构建了面向控制与诊断的故障失效机理模型;发明了基于模型的催化器/传感器/执行器故障诊断方法;提出了故障失效模式下的容错控制方法,开发了“跛行回家”故障模式下尾气排放、氨泄漏和尿素喷射量的最优控制,实现了263 项全故障实时在线监控及监管精准定位,故障检出率达99.8%。

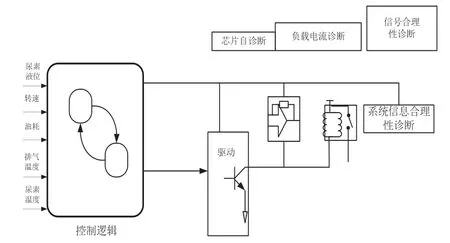

本项目设计了“三级故障诊断”控制策略软件模块,可解决后处理系统传感器和执行器安全性差、报警难问题,通过对故障诊断管理的智能化,即驱动芯片自诊断、反馈信号电路诊断和通过系统信息进行合理性诊断,实现了系统故障诊断识别与处理功能(见图5)。

图5 “三级故障诊断”示意

3.2 SCR 喷射系统关键技术

通过对计量泵、喷嘴及混合器结构多参数优化设计,攻克普遍存在的尿素易结晶、计量精度低、尿素溶液雾化质量差、流场混合不均匀等难题,形成高效SCR 喷射技术,提高了柴油机稳态和瞬态工况下尾气NOx的高效转化。

(1)尿素供给计量泵技术

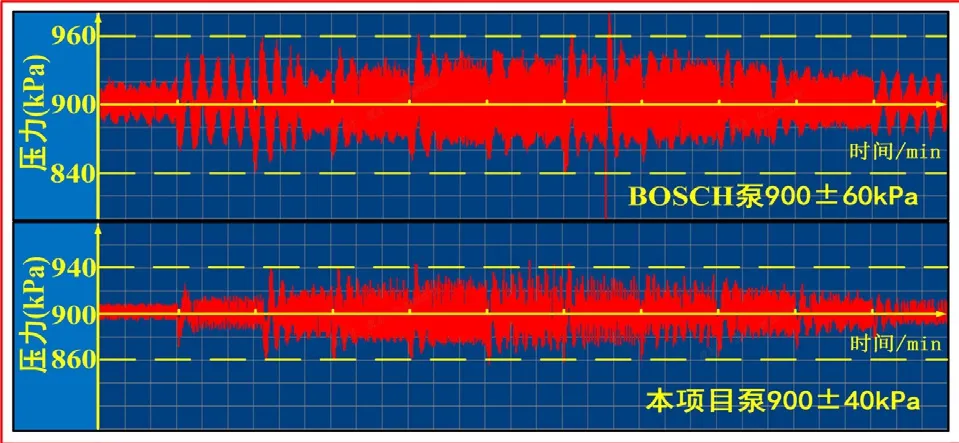

本项目发明了分体式、灌顶式和罐底式系列化无空气辅助尿素齿轮泵,采用无刷直流电机正反转实现预注、建压、稳压、排空等多种工作模式,电机与齿轮间采用磁力驱动方式连接,防止尿素泄露。本项目设计了一种尿素泵稳压装置,提出了基于模型前反馈和闭环反馈的尿素泵供给压力控制方法,实现了在全工况范围内供给压力的精准控制和高鲁棒性,压力波动为900±40kPa,优于BOSCH 公司900±60kPa(见图6)。

图6 项目与博世泵尿素供给压力波动对比

(2)尿素电磁阀喷嘴技术

本项目研发了尿素溶液的高精度计量喷射和多角度旋流雾化喷嘴装置,完成了尿素计量喷射精度和雾化粒径的性能测试,实现了尿素喷嘴的精确计量和高雾化质量,计量喷射精度≤±5%,喷嘴喷雾粒径≤60μm。

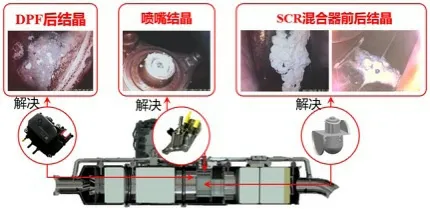

(3)防尿素结晶控制技术及混合器结构优化

本项目探明了尿素详细分解机理及尿素沉积物反应路径,总结了影响尿素结晶的各种边界条件,发明了适配不同后处理装置的全系列高效尿素混合器。本项目针对尿素结晶影响因子及其影响规律,提出了尿素结晶定性和定量判定方法,首次形成尿素结晶试验方法,并制定了行业标准。本项目通过优化混合器结构及尿素喷嘴安装位置,降低了尿素结晶概率;后处理装置氨气分布均匀性高达98.5%,尿素平均结晶量低于限定值80%以上,优于国际同类产品(见图7)。

图7 关键零部件尿素结晶示意

3.3 载体及催化剂关键技术

本项目发明了铈锆储放氧材料、高温稳定复合氧化铝的结构和形貌控制技术,通过对催化剂组成设计的优化,开发了系列SCR、DOC 和CDPF 催化剂,突破了大尺寸陶瓷载体的制备技术和大尺寸整体式催化剂的均匀涂覆技术,形成了整体式催化剂均匀制备的关键技术。

(1)SCR、DOC 和CDPF 系列催化剂

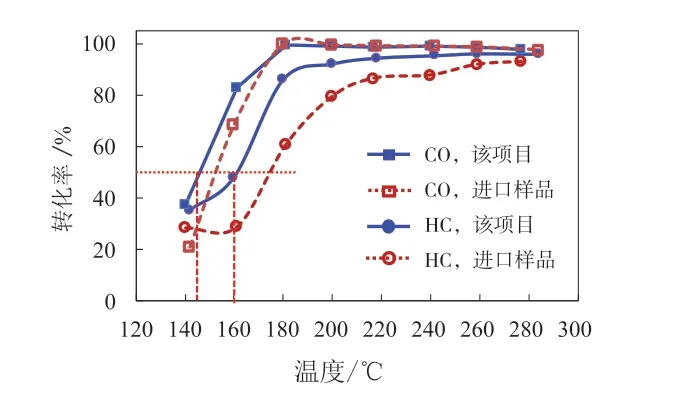

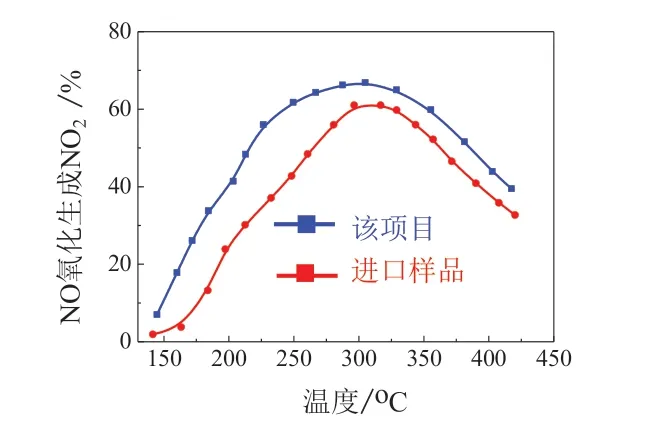

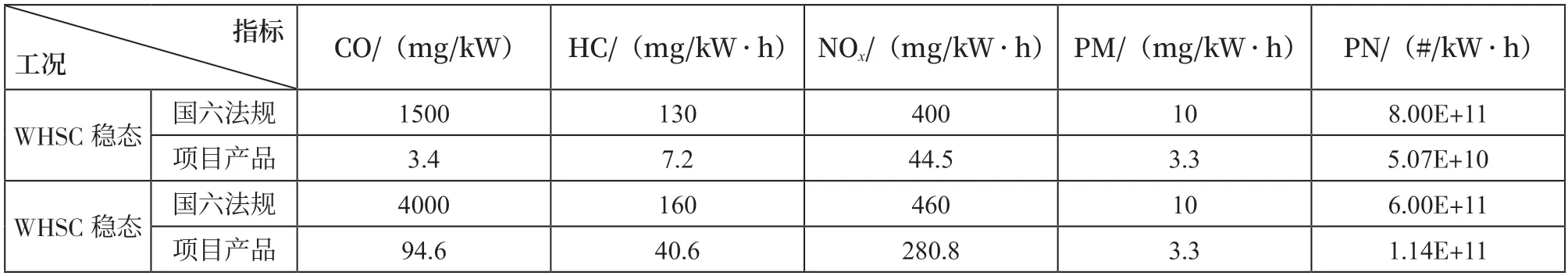

本项目利用贵金属与稀土氧化物的相互作用,形成了贵金属纳米粒子“定向锚定”技术,突破了低含量贵金属(Pt、Pd 等)纳米粒子稳定制备的难题,贵金属用量从30—35g/ft3降到25g/ft3。发明的高性能DOC 催化剂,HC 起燃温度为160℃(见图8),同时还具有高的NO 氧化的能力(见图9),优于进口产品。

图8 DOC 对CO 和HC 的起燃活性

图9 NO 氧化为NO2 的性能

本项目发明了稀土和Cu 双组分交换的小孔分子筛基SCR 催化剂及定量交换技术,利用稀土的选择性占位,抑制了Cu 在高温下的迁移和团聚,提高了低温活性和水热稳定性。本项目利用添加非铝酸位助剂,提高了Cu-CHA 框架其他位点的酸性,抑制了SO2/SO3与铜活性中心结合,确保活性位点数不发生明显减少,提高了耐硫性能。催化剂WHTC 瞬态循环工况NOx转化效率达到97%,优于国内同类产品。

本项目利用表面氧的活化与迁移和NO2的强氧化能力,发明了基于“稀土氧化物-微量贵金属”的CDPF,突破了碳烟燃烧“气-固-固”反应的扩散限制,显著降低了PM 的燃烧温度,实现了排气温度下CDPF 的连续再生,再生效率达到91.6%。试验表明碳烟平衡点温度为325℃。催化剂WHTC 瞬态循环工况PM 过滤效率为90.3%,优于国外公司产品。

(2)载体制备及涂覆技术

本项目发明了新型载体植皮材料和黏结剂,形成了大尺寸陶瓷载体(直径≥240mm)常温植皮和热风加湿干燥技术,突破了常规生产需二次高温焙烧的限制,载体合格率≥95%,生产效率提高100%,能耗降低40%。

本项目发明了“真空涂覆-真空抽提”的制备工艺,强化了涂层与载体间的结合强度,解决了常规压缩空气吹扫易造成堵孔的问题。超声检测脱落率≤1%,涂覆精度偏差≤±3%,有效解决了大规格整体式催化剂产品一致性差的难题。

3.4 后处理系统优化分析方法和整机匹配及工程化应用技术

本项目构建了后处理系统多场耦合模型及工程优化分析方法,建立了后处理系统与柴油机及整车匹配的标定技术规范,形成了整机匹配与工程化应用技术。

本项目构建了柴油机后处理系统热-固-汽-化多场耦合数值仿真模型,分析后处理零部件在各种布置条件下温度、压力、污染物分布、流场分布、机械应力分布等参数,实现后处理系统优化设计。本项目开展了后处理系统NVH 性能分析,建立了振动与辐射噪声分析模型,实现对排气噪声、插入损失等预测,进行排气壳体模态分析,避免怠速共振,降低振动传递率。本项目发明了能够根据不同排气工况自适应降噪及消声结构,掌握了后处理关键零部件集成设计、参数优化等技术方法。

在整车试验方面,本项目进行了高温、高原、高寒的“三高”标定试验,完成上百个机型后处理标定试验,上万种试验数据的采集;自主完成国内主流柴油机的国六排放标定试验,建立整套后处理系统与柴油机及整车的标定匹配技术规范及数据库文件,突破国外技术封锁,经权威第三方检测,结果见下表。

4 成果转化情况

项目产品已批量应用于国内各主流柴油机企业及整车制造企业,已完成玉柴、上柴、全柴、三一重工、大柴、索菲姆、大通等主机厂54 个系列柴油机的环保公告,与上依红、北汽福田、南京依维柯、三一重工、徐工集团、上汽大通、东风商用车等整车厂完成“三高”试验并上工业和信息化部整车公告,价格仅为国外同类产品的2/3,整车市场占有率近15%。

5 对促进行业技术进步和产业结构优化升级起到的作用

本项目突破了后处理系统智能协同控制器开发、尿素精准喷射及混合、DPF 高精度再生、低温高活性低背压后处理系统设计及制造等关键技术,开发了具有自主知识产权的达到国六/欧Ⅵ排放标准的商用车尾气后处理系统,并实现了大规模推广及应用。

SOFIM8140、47Z6 柴油机排放检测结果

本项目建立了后处理系统“载体、催化剂、喷射计量、智能控制、混合器封装一体化、协同匹配标定”全套完整产业链,后处理系统年产量大于30 万套,总体技术指标达到国际先进水平,引领并显著促进了我国商用车尾气后处理行业科技进步,支撑了我国商用车从国四到国六排放各阶段的跨越。