条形缺陷对L360管线钢环焊缝硫化物应力腐蚀开裂敏感性的影响

2024-01-30王洪松冯大成付安庆吴明畏

王洪松,冯大成,付安庆,苏 航,吴明畏,赵 果,卓 柯

(1.中原油田普光分公司 四川 达州 635000; 2.中国石油集团工程材料研究院有限公司,油气钻采输送装备全国重点实验室 陕西 西安 710077;3.西安奥德石油工程技术有限责任公司 陕西 西安 710018; 4.长庆油田分公司第三采油厂 宁夏 银川 750005)

0 引 言

管道输送是常见的油气输送方式之一,其服役过程中的安全性与稳定性对保障国家能源安全有着重要的影响[1-3]。L360管线钢因具有良好的机械性能与耐腐蚀性能,被广泛用于含H2S环境下石油及天然气的管道输送[4-6]。研究发现[7-10]由于缺陷存在导致环焊缝发生失效是管道发生失效的主要原因,针对环焊缝失效问题相关专家学者进行了大量的研究。

焊接工艺的不达标是引起焊缝失效的主要因素。左鹏亮[11]等对近6 a来油气输送用管道环焊缝失效原因进行分析,认为焊接质量是引起失效的主要原因。李亮[12]等通过对12道存在裂纹缺陷环焊缝进行系统的理化检测和缺陷分析,认为引起环焊缝开裂的焊接质量问题主要包括根焊内表面缺陷、坡口及根部未熔合、根焊硫元素偏析、填充焊坡口铜污染4类。杨锋平[13]对5道在役X80天然气管道切割更换的环焊缝进行力学性能试验和缺陷解剖分析,发现环焊缝缺陷多为未熔合缺陷或由未熔合引起的裂纹缺陷,不规范焊接是引起缺陷的主要原因。陈小伟[14]等分析了管道环焊缝失效的影响因素,发现管道环焊缝失效是附加载荷、缺陷、性能劣化以及应变集中综合作用的结果。杨锋平[15]等对18起环焊缝失效案例进行梳理发现断裂可发生在任何阶段,未发现起裂源与焊缝缺陷有关,主要由附加载荷造成。张振永[16]则认为引发焊缝断裂失效的重要原因是管道环焊缝的实际低强匹配。宋明[17]等研究表明焊缝韧性和强度是影响焊缝质量的关键因素。

服役环境是导致管线环焊缝失效的另一主要因素。李丽锋[18]等对某输气管线环焊缝开裂原因进行分析,结果表明该管线环焊缝开裂低温致管材性能脆化,在由温度变化产生的轴向拉伸应力及焊缝残余应力共同作用下,在焊根处未熔合与夹渣缺陷处起裂并脆性扩展。杨坤[19]等人对L360QS管道环焊缝的泄漏原因进行了系统研究和分析,结果表明裂纹由环焊缝根焊部位起裂,向外壁辐射扩展,属于脆性断裂,断口处存在硫化物和氧化物,为H2S应力腐蚀开裂所引起的管道失效。

综上所述,引起环焊缝失效的原因主要有焊接材料自身含有缺陷;现场焊接施工时焊接工艺技术不达标;服役期间环焊缝受到H2S等酸性物质腐蚀与外部载荷协同作用。

多数导致环焊缝失效的研究仍主要集中在焊缝宏观缺陷,而对于焊缝中条状缺陷或圆形缺陷等在含硫化氢介质中导致的应力腐蚀开裂行为研究相对欠缺,条形缺陷与圆形缺陷的区别在于:通过测量缺陷的长宽比,圆形缺陷长宽比小于等于3,而条形缺陷长宽比大于3。因此本文选用长时服役后含缺陷L360MCS管线钢环焊缝探究缺陷对于硫化物应力腐蚀开裂敏感性的影响。通过抗硫化物应力腐蚀试验、慢应变速率拉伸试验、氢含量测试试验等方法研究条形缺陷对H2S环境下L360管线钢环焊缝硫化物应力腐蚀开裂敏感性的影响。

1 试验材料及方法

1.1 试验材料

试验选用条形缺陷环焊缝试样,材质为L360MCS,缺陷无损检测照片如图1(a)所示,缺陷尺寸为10.4 mm×3.2 mm。环焊缝的金相组织如图1(b)所示,组织主要为:珠光体P+铁素体F+少量贝氏体B。该环焊缝材料的化学成分见表1。从表1可见,其化学成分符合GB/T 9711-2017标准要求。

表1 L360MCS化学成分(质量分数)%

图1 L360MCS无损检测照片

1.2 试验方法

1.2.1 抗硫化物应力腐蚀试验

依据GB/T 4157-2017标准对管体、环焊缝试样开展抗硫化物应力腐蚀(SSC)试验。从管体及环焊缝取四点弯曲试样,试样尺寸为115 mm×15 mm×5 mm。试验溶液为NACE TM0177《H2S环境中抗特殊形式的环境开裂材料的实验室试验方法》A溶液(初始pH值2.7),试验持续时间:720 h,试验应力分别为72%、85%和110%SMYS(最小屈服强度)。

1.2.2 慢应变速率拉伸试验

用慢应变速率拉伸试验机对环焊缝的拉伸性能进行测试,用无损检测技术在环焊缝上定位出环焊缝条形缺陷,然后分别在含缺陷和无缺陷环焊缝区域切取试样,试样尺寸如图2所示。进行H2S环境下慢应变速率拉伸试验,慢拉伸应变速率为1×10-6s-1,试验温度45 ℃,总压11 MPa,H2S分压1.7 MPa,CO2分压0.90 MPa;Cl-浓度为20 000 mg/L,Ca2+浓度为800 mg/L,Mg2+浓度为300 mg/L,pH=7.0,除氧2 h。

图2 H2S环境慢应变速率拉伸试样尺寸

1.2.3 氢含量测试试验

用氢含量分析仪TDS-003对试样进行氢含量测试,试样尺寸为20 mm×5 mm×2 mm,一组试样直接进行氢含量测试,另外一组试样为经过400 ℃消氢处理,保温3 h空冷,然后用氢含量分析仪测试试样从室温到800 ℃试样中的氢含量,升温速率为100 ℃/h。

2 结果与讨论

2.1 抗硫化物应力腐蚀性能分析

图3中(a),(b),(c)为管体试样在试验应力为72%、85%和110%SMYS时腐蚀后的宏观照片,图3中(d),(e),(f)为环焊缝试样在试验应力为72%、85%和110%SMYS时腐蚀后的宏观照片。SSC试验结果表明管体部分在720h内均未出现裂纹。环焊缝试样在不同加载条件下均有试样在热影响区出现裂纹。

图3 管体及环焊缝在不同应力加载条件下的SSC宏观照片

取四点弯曲试样裂纹处进行SSC纹萌生与扩展行为金相组织观察,具体取样位置示意图如图4所示。不同加载应力条件下管道环焊缝硫化物应力腐蚀裂纹如图5所示。可以看出,当加载载荷为72%名义屈服强度时,应力腐蚀裂纹在试样芯部萌生,如图5(a)和(d)所示。随着加载载荷的升高,裂纹在试样表面萌生,逐渐向试样芯部扩展。不同加载应力下,裂纹扩展深度分别为1.29、2.36、3.22 mm。

图4 金相组织及扫描电镜观察取样位置示意图

图5 管段环焊缝不同应力加载条件下的SSC裂纹照片

对SSC裂纹进行EDS能谱分析,结果如图6所示。可以看出脆性裂纹内部均含有硫元素,为硫化物应力腐蚀开裂产物。将SSC裂纹打开,去除腐蚀产物并进行断口观察,其中除加载应力72%SMYS的SSC试样由于裂纹较浅无法打开外,加载应力为85%SMYS和110%SMYS的断口如图7和8所示。当加载应力为85%SMYS时,断口表面存在大量二次裂纹,如图7(a)所示。对断口进一步放大,断口表面整体呈脆性断裂,如图7(b)所示。在部分区域可以看到准解理断裂河流状花样等脆性断裂特征,如图7(c)所示。当加载应力为110%SMYS时,断口表面存在大量二次裂纹且二次裂纹数量多于加载应力为85%SMYS试样,如图8(a)所示。对断口进一步放大,断口表面整体呈脆性断裂,如图8(b)和(c)所示。通过图8(b)和(c),基于断口形貌及相关二次裂纹形貌可以看出材料整体呈脆性沿晶断裂模式。

图6 环焊缝不同应力加载条件下的SSC裂纹EDS分析

图8 环焊缝110%名义屈服强度加载条件下的SSC断口形貌

产生断裂的原因主要是由于环焊缝存在条形缺陷,同时由于环焊缝长时间服役出现性能衰变。管体与焊缝的塑性变形能力不同,两者在外力的作用下协同变形导致热影响区应变集中,加速氢在热影响区的扩散与偏聚导致。此外,热影响区相对成分、微观组织复杂,同样会加速氢的扩散行为,最终两者共同作用导致硫化物应力腐蚀裂纹在热影响区萌生和扩展。随着弯曲加载应力的增大,试样表面裂纹周围区域出现了氢鼓泡现象,说明载荷的增大加速了氢的渗透与扩散行为,且氢鼓泡的萌生同样会造成应力集中,加速局部硫化物应力腐蚀裂纹萌生和扩展,如图3(d)(e)(f)所示。

脆性裂纹扩展深度主要与裂纹尖端塑性域、裂尖宽度与裂纹长度有关。随着脆性裂纹的扩展深度增加,裂纹尖端塑性域逐渐增大,塑性域内晶粒间协同变形能力增加,导致脆性裂纹尖端逐渐钝化,阻碍脆性裂纹的扩展,如图5(d)(e)和(f)所示。对比图7和图8,可以看出随着加载应力的增加,脆性裂纹扩展深度及裂纹数量增加,这主要是由于更多氢会聚集裂纹尖端,抑制裂纹尖端塑性域的增大和裂纹尖端的钝化行为,导致脆性裂纹扩展深度随着加载应力的增大而增大。

2.2 慢应变速率拉伸性能分析

采用慢应变速率拉伸测试,通过对比环焊缝含缺陷区域与非缺陷区域试样在H2S环境下的应力应变曲线,进一步分析条形缺陷对于硫化物应力腐蚀开裂敏感性的影响,如图9所示。当环焊缝不含缺陷时,试样整体发生弹性变形,屈服,均匀塑性变形,最终断裂,材料整体呈现延性断裂的特征。当环焊缝含缺陷时,在H2S环境下力学性能发生衰减,特别是断裂应变,由图9可以看出,含缺陷环焊缝试样在屈服点后快速发生断裂,材料的断裂应变约为0.024。与非缺陷区环焊缝试样相比,断裂应变下降4.75倍。

图9 环焊缝试样应力-应变曲线

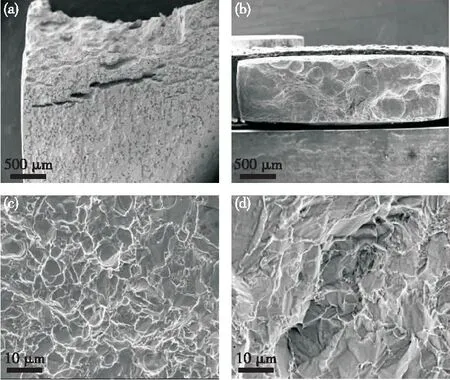

含缺陷环焊缝试样的断口微观组织照片如图10所示。由断口侧面微观组织观察可知,试样表面萌生大量脆性二次裂纹。对断口整体观察可知,断口表面同样存在大量的二次裂纹。此外,裂纹边缘整体呈准解理脆性断裂的模式,且准解理面存在大量二次裂纹及裂纹扩展台阶。随着脆性裂纹由试样表面逐渐向试样内部传播,试样的裂纹传播及扩展模式逐渐由脆性断裂向韧性断裂转变,在断口表面出现韧窝状韧性断裂特征,但韧窝深度较浅,说明韧窝萌生后并未充分生长材料即发生断裂,与图9的应力应变曲线相呼应,即试样在屈服点以后及发生断裂。

图10 慢拉伸试样腐蚀后微观形貌

慢速率拉伸试样处于高温H2S腐蚀环境下,其本身存在的条形缺陷会随着时间的增长逐渐长大,当达到裂纹的临界长度以后,试样就会断裂。在H2S环境中也会产生不可扩散氢,不可扩散氢在圆缺、条缺未熔合区域聚集时会导致缺陷内氢压升高从而产生应力及应变集中,基于断裂力学将圆缺、条缺、未熔合视为已存在裂纹,根据格里菲斯理论[20]:

其中:a是裂纹宽度,m;r为弹性模量,GPa;Ers是材料表面能,J/m2;σf为拉应力,GPa。

试样的断裂破坏是由于已经存在的条形裂纹扩展的结果,断裂强度取决于施加载荷前就存在于材料中的的条形裂纹大小和使其中裂纹失稳的扩展应力,当材料受到外部载荷所做的功超过裂纹扩展行形成的新表面能时,裂纹扩展而断裂。

2.3 氢含量测试结果分析

硫化物应力腐蚀开裂是由氢导致,并且硫离子或硫化氢对氢向材质内的扩散有一定的促进作用。为了验证前面的条形缺陷或者焊缝在运行过程中出现有氢的扩散,利用氢含量测试仪将焊缝试样进行充氢试验并且进行氢含量实时测试,同样地对消氢处理后的试样进行氢含量测试,试验结果如图11所示,环焊缝氢含量由0.276 ppm下降至0.181 ppm,整体氢含量下降34%。消氢处理对整个环焊缝中的不可扩散氢分布及含量有较大影响,消氢处理可明显减少不可扩散氢含量,且部分不可扩散氢会转化为可扩散氢。

图11 消氢处理前后环焊缝氢含量测试结果

3 结 论

1)抗硫化物应力腐蚀试验结果表明含条形缺陷环焊缝试样在试验应力为72%、85%和110%SMYS在焊缝的热影响区出现裂纹。裂纹长度随加载应力增大而增大,载荷的增大加剧了氢渗透与扩散造成应力集中,加速局部硫化物应力腐蚀裂纹的萌生和扩展。

2)条形缺陷环焊缝试样与未含缺陷试样的断裂应变分别为0.024、0.114。含条形缺陷环焊缝试样在屈服点后快速发生断裂,当环焊缝不含缺陷时,试样整体发生弹性变形,屈服,均匀塑性变形,最终断裂,材料整体呈现延性断裂的特征。含缺陷试样的断裂应变为未含条形缺陷环焊缝试样断裂应变的21.05%。条形缺陷增加了环焊缝硫化物应力腐蚀开裂敏感性。

3)由氢含量测试试验可知缺陷焊缝在长期的服役过程中焊缝缺陷处会产生不可扩散氢聚集现象,而消氢处理试验中环焊缝氢含量由0.276 ppm下降至0.181 ppm,整体氢含量下降34%,证明消氢处理可明显减少不可扩散氢含量,且部分不可扩散氢会转化为可扩散氢。消氢处理有效降低环焊缝硫化物应力腐蚀开裂敏感性。