Φ244.48 mm×13.84 mm R95套管拉伸性能和几何尺寸超标原因分析*

2024-01-30王冬林唐浩宇

王冬林,霍 轩,马 鑫,钟 琦,唐浩宇,闫 凯

(1.中国石油集团工程材料研究院有限公司 陕西 西安 710077;2.中国石油煤层气有限责任公司北京物资分公司 陕西 西安 710082;3.中国石油西南油气田公司物资分公司 四川 成都 610031)

0 引 言

随着国内油田产量的日益提高,P110、N80常见钢级油套管使用比例日益提升,R95钢级套管目前使用需求也日益增多。与此同时,随着油套管需求的进一步提升,对油套管性能也提出更高要求[1-4]。近期,某公司生产的Φ244.48 mm×13.84 mm R95套管生产过程中出现热处理屈服强度不合格,几何尺寸(主要包括壁厚、椭圆度、直度)超标现象。本文结合此情况,对热处理出现不合格情况进行分析,找出原因,保证了Φ244.48 mm×13.84 mm R95套管后续生产质量。

1 API Spec 5CT对R95套管要求[5]

1.1 拉伸性能要求

R95套管拉伸性能包括屈服强度Rt0.5、抗拉强度Rm以及延伸率A,其中延伸率最小值按照API 5CT推荐公式进行计算,详细要求见表1。由表1可以看出,R95套管屈服强度合格范围为655~758 MPa,允许波动范围为103 MPa[6],相对于API 5CT其他钢级,屈服强度波动范围要小得多,例如P110钢级屈服强度合格区间为758~965 MPa,屈服强度允许波动范围为207 MPa,R95允许波动范围不到P110钢级的二分之一。

表1 R95套管拉伸性能要求

1.2 热处理和矫直要求

R95套管应采用无缝或电焊工艺(S或EW)进行制造,热处理要求是整体淬火+回火(Q&T),标准规定最低回火温度为538 ℃,详细热处理及矫直要求见表2。

表2 R95热处理及矫直要求

矫直要求:除正常矫直所必需的和压缩冷加工量不大于3%的冷加工外,R95产品在最终回火作业后,不得进行拉伸或扩径冷加工。

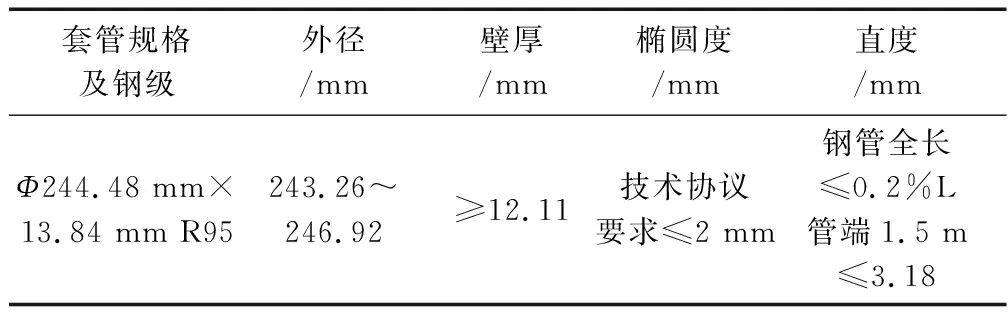

1.3 几何尺寸公差

R95套管尺寸主要包括外径、壁厚、直度及椭圆度等尺寸,按照API 5CT要求,Φ244.48 mm×13.84 mm R95规格套管尺寸公差见表3。其中外径、壁厚、直度是API 5CT要求,椭圆度是技术协议要求。

表3 R95套管尺寸要求

2 采用的钢种及其化学成分

R95套管采用的钢种为27CrMn4,采用ARL-3460直读光谱仪、QL-CS20H型号CS分析仪对其试样进行成品化学分析,制样严格按照ASTM A370标准执行,并对样品进行了分析前处理以防止氧化等其他因素对样品分析结果产生影响,取2个试样,其成品分析结果见表4。

表4 R95套管成品化学分析结果(质量分数) %

由表4可知:该批钢管符合API 5CT对R95钢级套管化学成分的要求,且化学分析结果显示离散度很小,炼钢和轧管工艺能精确保证化学成分的符合性和集中性。

3 R95套管热处理分析

为了达到R95的性能要求,工厂对该批荒管进行调质热处理。笔者主要根据工厂生产实际,对该批荒管热处理后性能和几何尺寸进行具体描述(总共1 000支,10批)。

热处理采用了调质热处理,其中淬火工艺为淬火加热温度880 ℃、淬火保温时间60 min,水淬(喷淋)冷却至室温;回火工艺为回火温度620 ℃,回火保温时间50 min。由该热处理工艺处理的光管力学性能出现批量性力学性能超标,主要表现为屈服强度大于标准规定上限值,10批次中有9批不合格,不合格率90%,热处理后拉伸试验结果见表5。而几何尺寸发生了较大变化,部分尺寸出现了超标现象,主要表现为光管外径相对于荒管增加;30%光管壁厚超标,低于标准规定下限;部分光管椭圆度超过了技术协议要求;全长直度符合标准,部分光管管端直度超过了标准值,详细情况见表6。

表5 热处理后拉伸强度结果

表6 热处理尺寸超标情况

4 原因分析

该批钢管进行热处理主要出现了两方面的问题:热处理屈服强度问题和几何尺寸问题,下面就这2个问题分别进行分析。

4.1 屈服强度分析

1)热处理炉温度控制不均匀。该热处理炉随后经校验,淬火炉温度控制很好,偏差控制±15 ℃,但回火炉经检验之后发现,加热有效区部分与管材摆放范围不匹配,另外,温度均匀性不够,热电偶温度显示温度最大偏差在30 ℃,普遍温度偏差20 ℃左右,回火炉只满足GB/T 9452-2012[7]Ⅵ级热处理炉要求,这就是造成屈服强度超标的客观原因。

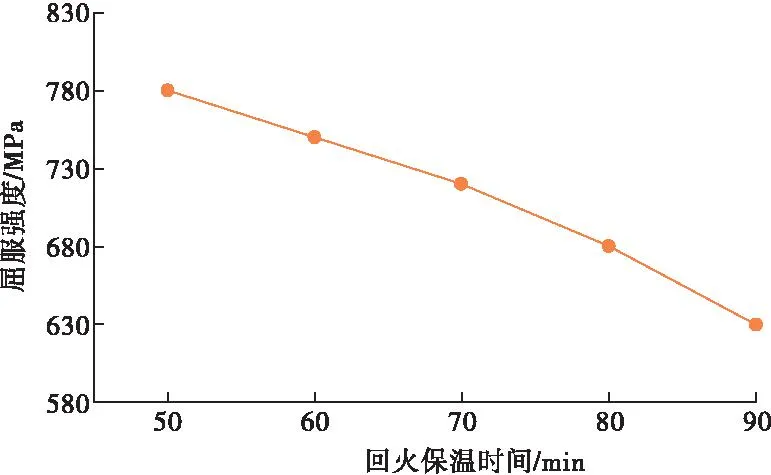

2)研究表明[8-9]:屈服强度过高一般是由回火工艺引起的,回火温度过低、保温时间过短容易造成热处理屈服强度超上限。从R95套管上切取试块进行试验,淬火工艺不变,每次仅改变回火温度或保温时间单参数,回火工艺其他参数不变,可以得出回火温度、保温时间与拉伸性能影响关系,如图1、图2所示。

图1 回火温度对屈服强度的影响曲线

图2 回火保温时间对屈服强度的影响曲线

由图可以看出,随着回火温度升高,屈服强度下降;随着回火保温时间增加,屈服强度也下降,即回火温度、回火保温时间与屈服强度是负相关关系,且曲线斜率很大,可见回火温度、回火保温时间对屈服强度影响很大。回火保温时间50 min,屈服强度已经超上限,再加上回火炉温度控制不均匀因素影响,实际热处理温度也可能只有590 ℃,两种因素叠加也就造成批量屈服强度不合格。

3)从热处理炉的情况可以看出,虽然制定了热处理工艺,但实际热处理工艺与理论值偏差较大,因此在实际热处理时可能产生了不合理的组织,如魏氏组织。魏氏组织是在热处理过程中形成的粗晶粒奥氏体在淬火水冷时,一部分游离的铁素体除了沿晶界析出外,另一部分会沿晶粒内部独自析出,形成分布在珠光体上的片状铁素体组织。魏氏组织中铁素体和渗碳体的针片,会形成很多脆断面,严重影响钢的强度,增加脆性。

由上述分析可知,屈服强度不合格主要是由于回火炉温度控制不均匀、回火温度过低、回火保温时间不够、产生不合理组织等综合因素引起的,因此对不合格9批R95套管重新热处理。重新热处理不改变淬火工艺,只对回火工艺进行了改变。重新热处理采用的回火工艺为:回火温度630 ℃,回火保温时间70 min,且更换温度控制符合要求的回火炉。经重新热处理的光管屈服强度得到很好的改善,9批次屈服强度均合格,屈服强度范围为678~740 MPa,方差为20.7 MPa,屈服强度稳定性得到很大提升。

4.2 几何尺寸分析

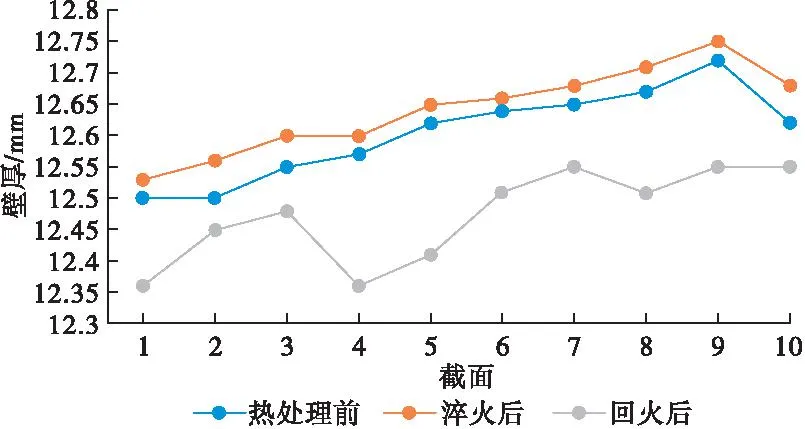

为了研究套管外径、壁厚超标情况,取其中1根套管进行试验。热处理后去除氧化皮,一根管子等间距选取10个截面,每个截面以Π尺测量外径,每个截面选取相隔90°四点求平均值定为该截面壁厚,淬火、回火前后外径、壁厚情况对比如图3、图4所示。

图3 淬火、回火对套管外径影响曲线

图4 淬火、回火对套管壁厚影响曲线

通过上述分析,几何尺寸变化原因如下。

1)由图3可知:各截面经淬火后外径均增大,增大程度各有不同,增大百分比在0.1%~0.25%之间;但经过回火后外径减小,减小百分比在0.01%~0.02%之间(几乎可以忽略不计)。这是由于淬火形成体积更大的马氏体,回火时虽然马氏体转变成体积更小的索氏体,但淬火体积增大程度远大于回火体积减小程度,最终表现为外径增大。建议在回火工序后增加定径工序,外径最大可以减径1%,完全可以抵消热处理之后外径增大量。为了达到更大的减径效果,应增加定径机数量,要求≥4台架。

2)由图4可知:各截面经过淬火后壁厚增大,增大百分比在0.2%~0.5%之间,但经过回火后壁厚减小,减小百分比在1%~1.9%之间。回火壁厚减小程度远大于淬火壁厚增大程度,最终表现为壁厚减少。经调查,该批套管采购合同是按照长度结算价格,所以工厂为了节约原材料成本,壁厚尽量按照下偏差进行生产,由于热处理壁厚减薄,造成部分套管壁厚不合格。图4显示壁厚未出现低于下限的原因是,每个截面选取相隔90°四点求平均值定为该截面壁厚,由于轧制壁厚偏析性,每个截面最小点壁厚远小于该规定截面壁厚。

3)管端因为长时间高温受热,而引起了管端“坍塌”(“坍塌”现象为管端长时间受高温加热,由于重力以及变软等原因形成椭圆),从而造成椭圆度明显增大。特别对于外径与壁厚比值过大的钢管,因“坍塌”而引起的端部椭圆度变化更加明显。而本规格套管外径与壁厚之比不算大,“坍塌”现象不明显,所以仅有10%光管椭圆度超标,而且超出得也很小。为了解决椭圆度增大问题,一般要保证钢管在加热过程中一直保持匀速旋转。

4)热处理后直度不合格原因主要为:当淬火温度大于马氏体转变的起始温度Ms时,就容易发生形状畸变。该形状畸变是由热应力造成的,表现为在错综复杂的应力综合作用下,由不均匀的塑性变形而引起[10]。再加上热处理炉温度控制不均匀,增强了管材各部位热应力效果,这些应力作用加速了形状畸变程度。对于形状畸变,一般热处理后采取矫直工艺进行解决。一般采用温矫工艺,温度控制在560 ℃,对于直度超差不大的钢管也可以采取冷矫工艺。

5 结论与建议

1)屈服强度不合格主要是由于回火炉温度控制不均匀、回火温度过低、回火保温时间不够等综合因素引起的。

2)几何尺寸不合格原因:外径、壁厚淬火后数值增大,回火后数值减小,主要是由于热处理组织变化以及淬火、回火影响程度不同而引起;椭圆度超标是因为管端长时间高温受热而发生了“坍塌”;热处理后直度不合格主要是由于热处理发生了形状畸变。

3)针对屈服强度不合格,修正回火工艺并且更换温度控制符合要求的回火炉(回火炉经过检定,温度控制符合GB/T 9452-2012[7]Ⅲ级),重新热处理的光管屈服强度得到很好的改善。9批次屈服强度均合格,而且屈服强度范围为678~740 MPa,方差为20.7 MPa,屈服强度稳定性得到很大提升。建议制定更加精细的回火工艺,并制定更合理的热处理检定频次。

4)针对几何尺寸不合格,提出了增加定径机数量、钢管加热时保持匀速旋转、采用合适矫直工艺等方式进行解决。