极地钻探用铝合金双壁钻杆结构强度的有限元分析及试验研究

2024-01-30白皓亮刘宝昌王如生蔡继雄

白皓亮,刘宝昌*,王如生,彭 莉,蔡继雄

(1.吉林大学建设工程学院,吉林 长春 130026; 2.自然资源部复杂条件钻采技术重点实验室,吉林 长春 130026;3.中地装(无锡)钻探工具厂有限公司,江苏 无锡 214100)

0 引言

南极大陆常年被巨厚的冰层覆盖,人类对冰下地质环境的认识十分有限。排除南极地区上覆粒雪层、冰层、冰岩夹层干扰,直接获取冰下基岩样品,对了解全球气候变化的规律和机制,研究地层演变规律、地震活动与板块活动历史,揭露地球早期生命特征和生活环境等具有重要意义[1-6]。

南极冰层力学性质差异大,常规钻进时孔壁稳定性差、冰屑返排困难、钻具易卡堵、钻进效率低[7-9]。设计极地钻探用铝合金双壁钻杆,采用空气反循环与水力反循环钻进技术来开展南极复杂冰层的钻进工作,可以大幅度降低井下复杂事故发生率,减少非钻进时间,实现复杂冰层安全高效钻进。

当遇可钻性较高粒雪层、冰层等地层,需要以较高的机械钻速钻进时,可以利用极地钻探用铝合金双壁钻杆实现空气反循环钻进;当遇可钻性较低的深层冰、冰岩夹层和冰下基岩等地层,需要利用低温钻井液冷却和润滑孔内钻具、高效排出孔底冰岩碎屑时,可以利用极地钻探用铝合金双壁钻杆实现水力反循环钻进;当遇到需要提取岩心的冰岩夹层和冰下基岩地层时,也可以将极地钻探用铝合金双壁钻杆的内管拆出,将外管单独作为绳索取心钻杆使用,在其中下入绳索取心钻具,便可以快速地直接获取岩心,既可以减少起下钻的辅助时间、提高钻进效率、降低钻进成本,又能提高岩心采取率、保证岩心质量[10-11]。

目前,利用双壁钻杆进行反循环钻进的技术多用于地矿系统、水文水井钻探、工程勘察、基础工程施工、油气钻井工程等领域[12],而用于极地钻探工程的双壁钻杆尚处于研究与试验阶段[13-14]。为使双壁钻杆可以满足极地上覆粒雪层、冰层、冰岩夹层和冰下基岩等不同地层的空气反循环、水力反循环、与绳索取心钻进相配合等钻进需求,需要对双壁钻杆内、外管材料进行甄选,以满足极地低温适应性的技术需求。

使用铝合金作为钻杆管体材料,可有效降低地上钻机的负荷,减少运输钻杆所带来的能源损耗;铝合金还是良好的低温材料,相比于钢材明显的低温脆性,铝合金在低温环境下的抗拉强度、屈服强度和材料韧性等物理力学性能均有不同程度的提高,使其可以更好的服役于极地钻探工作;同时,由于铝合金暴露在空气中会迅速与氧气反应形成致密的氧化层,可使铝合金钻杆更好地抵御酸性气体的侵蚀[15-19]。

1 铝合金双壁钻杆材料选择与结构设计方案

1.1 材料选择

为了实现极地钻具的轻量化,保证钻具的安全和寿命,选定7075 铝合金为双壁钻杆内、外管材料、40CrMn 合金结构钢为双壁钻杆钢接头材料。利用LE5105 型万能试验机配合ETE-GDW-20L 型高低温环境箱进行铝合金材料低温拉伸试验,分别测量7075 铝合金在25、0、-25、-50 ℃下的抗拉强度与屈服强度,试样的抗拉强度、屈服强度与断后伸长率等数据如表1 所示。

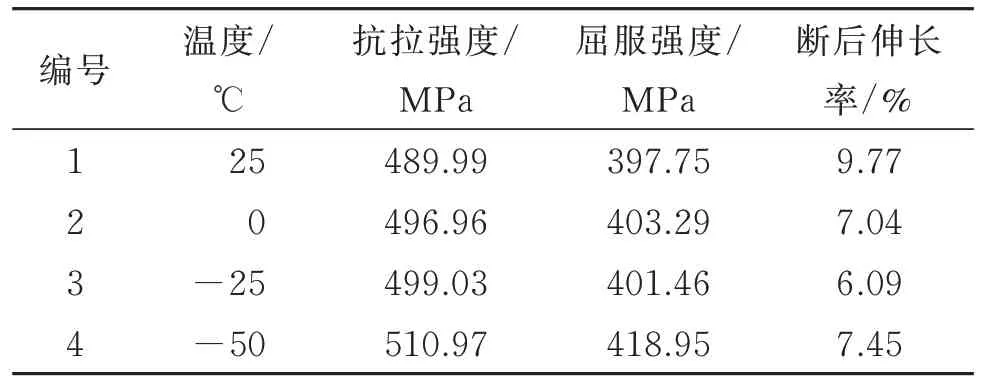

表1 7075 铝合金材料拉伸试验结果Table 1 7075 aluminum alloy material tensile test results

试验结果表明:随着温度的降低,7075 铝合金材料在-50 ℃环境下的抗拉强度较25 ℃环境下提升4.3%,屈服强度提升5.3%。从材料屈服强度、抗拉强度的角度出发,7075 铝合金可以适应极地钻探低温环境,可以作为极地钻探用铝合金双壁钻杆内、外管材料使用。

1.2 结构设计

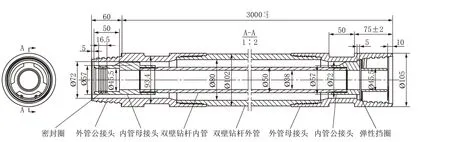

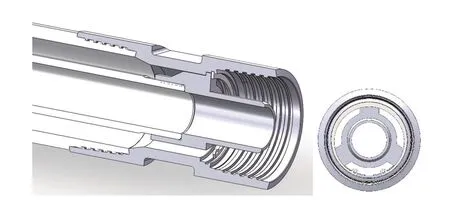

根据在钻进粒雪层、冰层、冰岩夹层与冰下基岩等不同地层时,对双壁钻杆的尺寸与性能要求,以及钻进深度为1000 m、取心直径为38 mm 的项目要求,确定双壁钻杆外管、内管及其连接形式的结构设计方案。极地钻探用铝合金双壁钻杆结构示意如图1 所示,钻杆单根有效长度为3 m,双壁钻杆外管规格为Ø102 mm×11 mm,与其相适配的内管规格为Ø50 mm×6 mm。

图1 双壁钻杆结构示意Fig.1 Schematic diagram of the structure of the double‑wall drill pipe

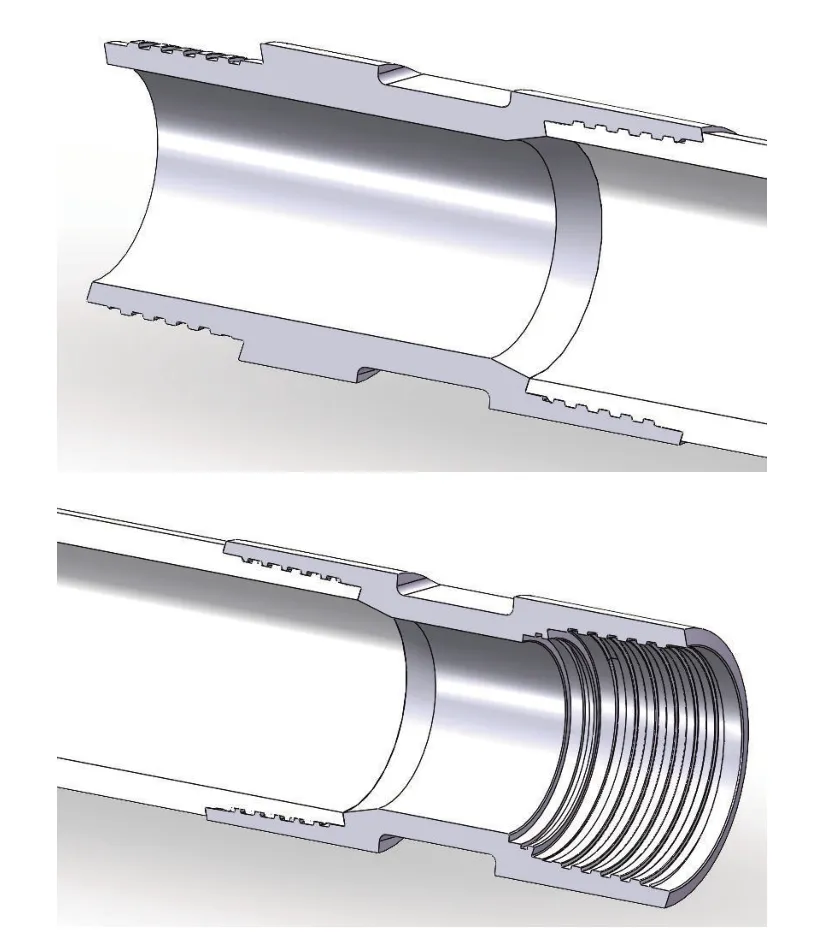

双壁钻杆外管与外管公、母接头之间采用圆锥螺纹连接,并使用螺纹胶辅助粘接,以保证螺纹连接的可靠性,连接方式如图2 所示。

图2 双壁钻杆外管与外管公、母接头间的连接Fig.2 The connection between the outer pipe of the double‑wall drill pipe with the male and female joints of the outer pipe

双壁钻杆内管与内管公、母接头之间采用圆柱螺纹连接,连接方式如图3 所示。

图3 双壁钻杆内管与内管公、母接头间的连接Fig.3 The connection between the inner pipe of the double‑wall drill pipe with the male and female joints of the inner pipe

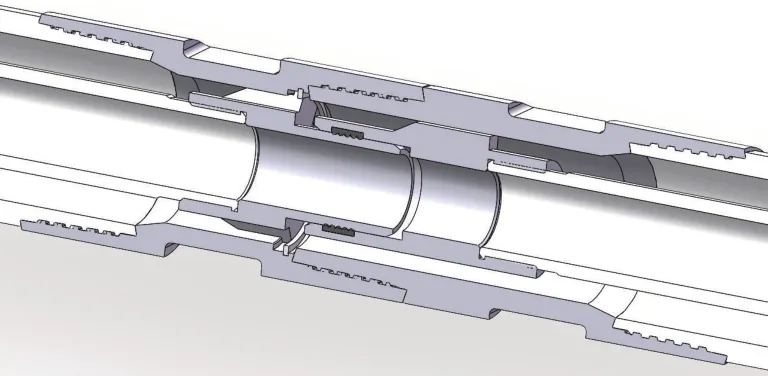

连接同一根双壁钻杆的内、外管时,将内管公接头导正键推至外管母接头凸台处,再利用弹性挡圈限位,便可以阻止内、外管间的相对轴向运动,连接方式如图4 所示。

图4 同一根双壁钻杆内、外管间的连接Fig.4 The connection between the inner and outer pipes of the same double‑walled drill pipe

连接两根独立的双壁钻杆总成时,两根独立外管之间依靠圆锥螺纹连接在一起;两根独立内管之间则依靠插接的方式进行连接,二者之间的密封圈可以防止钻井液在内、外管之间渗漏,连接方式如图5 所示。

图5 两根独立的双壁钻杆总成间的连接Fig.5 The connection between two independent double‑wall drill pipe assemblies

2 铝合金双壁钻杆不同钻进工况静力学计算

在提钻过程当中,极地钻探用铝合金双壁钻杆孔口断面所承受的拉力最大;而在正常钻进过程当中,双壁钻杆孔口断面同时受到拉力和扭矩的作用,随着钻进深度的增加,孔口断面处所承受的拉力和扭矩也不断增大。针对双壁钻杆孔口断面拉伸工况、拉扭组合工况两种极限工况,开展静力学计算与有限元分析工作,探究极地钻探用铝合金双壁钻杆设计方案是否满足极地冰下基岩钻进使用要求。

由铝合金双壁钻杆外管与外管公、母接头组成的铝合金双壁钻杆外管总成是承受高强度拉力、压力、扭矩和弯矩的主要部分,故对不同钻进工况下铝合金双壁钻杆的有限元分析也主要针对外管总成展开。

2.1 极限拉伸工况

在提钻过程中,钻杆孔口断面所受到的拉力最大,引起拉应力的主要载荷是钻杆的重力。当钻进深度为1000 m 时,考虑到摩擦力影响的最大拉力值由下式确定[20-21]:

式中:GΠ——提升钻杆的重力,N;KΠp——考虑提升时附加阻力的系数,与钻孔弯曲率和钻进地质技术条件有关;G——钻杆重力,N;θcp——顶角平均值,(°);f——摩擦系数。

式中:α——考虑连接件后钻杆质量增加的系数;L——钻杆长度,m;g——重力加速度,m/s2;q——钻杆每米加权平均质量,kg/m。

当考虑连接件后钻杆质量增加的系数α取1.05、钻杆长度L取1000 m、钻杆每米加权平均质量q为13.64 kg/m、重力加速度g取9.83 m/s2时,将数据代入式(2)可得钻杆重力G=140813.90 N。

当考虑提升时附加阻力的系数KΠp取1.2、顶角平均值θcp取3°、摩擦系数f取0.3 时,将钻杆重力计算结果代入式(1)可得考虑到摩擦力影响的钻杆拉力值GΠ=171398.17 N。

2.2 极限拉扭组合工况

2.2.1 拉力

在正常钻进过程当中,钻杆孔口断面所受最大拉力可由下式确定:

式中:GΙ——钻杆孔口断面所受拉力,N;G——钻杆重力,N;θcp——顶角平均值,(°);f——摩擦系数;PΠ——钻压,N。

当钻压PΠ取5000 N 时,将数据代入式(2)、(3)可得钻杆孔口断面所受拉力GΙ=137831.80 N。

2.2.2 扭矩

在正常钻进过程当中,钻杆孔口断面所受最大扭矩可由下式确定:

式中:N——消耗的总功率,W;ω——钻杆回转的角速度,s-1。

式中:Nx∙B——钻杆旋转产生的空转功率,W;Nεαδ——钻头钻进时破碎孔底岩石时所消耗的功率,W;NΗoΠ——附加功率,W。

钻杆旋转产生的空转功率可由下式确定:

式中:Nx∙B——钻杆旋转产生的空转功率,W;n——钻杆转速,r/s;L——钻杆长度,m。

当钻杆转速n取500 r/min、钻杆长度L取1000 m 时,将数据代入式(6)可得钻杆旋转产生的空转功率Nx∙B=90100.90 W。

硬质合金和金刚石取心钻头钻进时破碎孔底岩石时所消耗的功率可由下式确定:

式中:Nεαδ——硬质合金和金刚石取心钻头破碎孔底岩石时所消耗的功率,W;Ny——钻头钻进时单位面积消耗的功率,W/m2;F3——孔底面积,m2。

当钻头钻进时单位面积消耗的功率Ny取150×104W/m2、孔底面积F3取8.37×10-3m2时,将数据代入式(7)可得合金和金刚石取心钻头破碎孔底岩石时所消耗的功率Nεαδ=12555.00 W。

附加功率所消耗的功率可由下式确定:

式中:NΗoΠ——附加功率,W;a——经验系数,对于实际钻进工况中近似于垂直且直径>93 mm 的钻孔,a=4.56×10-2;PΠ——钻压,N。

当钻压PΠ取5000 N 时,将数据代入式(8)可得附加功率NΗoΠ=1900.00 W。

将所有计算结果重新代入式(5)可得,钻进过程中消耗的最大总功率为104555.9 W,继续代入式(4)可得,正常钻进过程中钻杆所受的最大扭矩为1990.56 N·m。

综上所述,在极限拉扭工况下钻杆孔口断面所受拉力GΙ为137831.80 N,扭矩M为1990.56 N·m。

以上两种钻进工况下双壁钻杆静力学计算结果如表2 所示。

表2 不同钻进工况下双壁钻杆静力学计算结果Table 2 Static calculation results of double‑wall drill pipe under different drilling conditions

3 铝合金双壁钻杆的有限元分析

3.1 铝合金双壁钻杆的有限元分析过程

(1)创建模型。首先,采用SolidWorks 建立极地钻探用铝合金双壁钻杆外管总成的模型。同时,为了提高工作效率,对双壁钻杆外管总成中圆角、倒角与弹性挡圈槽等部位进行了简化。并将模型导入ABAQUS 当中。

(2)定义材料属性。分别为双壁钻杆外管与外管公、母接头定义材料属性,铝合金材料在室温25 ℃下的弹性模量为70 GPa、泊松比为0.33、密度为2.85 g/cm3;钢材弹性模量为200 GPa、泊松比为0.25、密度为7.85 g/ cm3。

(3)定义相互作用。将双壁钻杆外管与外管公、母接头间螺纹连接处的接触定义为面-面接触,摩擦系数设置为0.17。并在双壁钻杆外管公接头端面新建参考点,将参考点与该端面耦合。

(4)划分网格。所采用的网格类型为四面体网格,外管最小网格单元尺寸为4 mm,网格数量为841730 个;公接头最小网格单元尺寸同样为4 mm,网格数量为79086 个;母接头最小网格单元尺寸为4 mm,网格数量为66520 个。

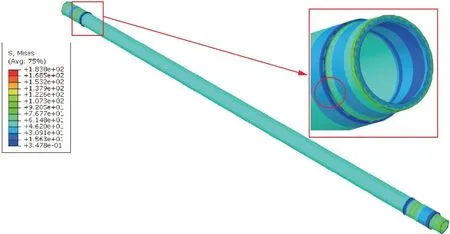

3.2 铝合金双壁钻杆的有限元分析结果

3.2.1 极限拉伸工况

将外管母接头端面固定,在外管公接头端面为铝合金双壁钻杆外管总成设置极限拉伸工况下的荷载边界条件:承受的拉力为171398.17 N。创建模拟作业并提交运行。

该工况下的应力云图如图6 所示。

图6 极限拉伸工况下双壁钻杆外管总成应力云图Fig.6 Stress cloud diagram of double‑wall drill pipe outer pipe assembly under extreme tensile conditions

最大应力点位于铝合金双壁钻杆外管与钢接头连接处螺纹根部,其值为183.8 MPa。

3.2.2 极限拉扭组合工况

将外管母接头端面固定,在外管公接头端面为铝合金双壁钻杆外管总成设置弯扭组合工况下的荷载边界条件:承受的拉力为137831.80 N,扭矩为1990.56 N·m。创建模拟作业并提交运行。

该工况下的应力云图如图7 所示。

图7 拉扭组合工况下双壁钻杆外管总成应力云图Fig.7 Stress cloud diagram of the outer pipe assembly of double‑wall drill pipe under tensile‑torsional combined working conditions

综上所述,针对双壁钻杆外管总成在极限拉伸工况、拉扭组合工况下的有限元分析结果表明:钻杆孔口断面在提钻时产生的最大应力为183.8 MPa、在正常钻进过程当中产生的最大应力为161.9 MPa,均远小于铝合金双壁钻杆外管材料的屈服强度489.99 MPa。故认为,极地钻探用铝合金双壁钻杆设计方案满足极地钻探强度方面的使用要求。

4 铝合金双壁钻杆与钢接头连接试样强度试验

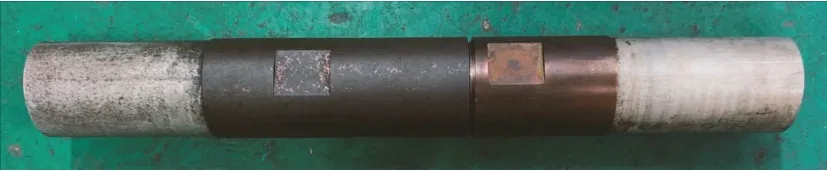

为了探究7075 铝合金材料制得的铝合金钻杆与40CrMn 合金钢材料制得的钢接头间的连接强度,制备了铝合金钻杆外管与钢接头连接试样,并利用WA-1000C 型万能试验机完成铝合金钻杆外管与钢接头连接试样的拉伸试验、利用扭转试验机完成铝合金钻杆外管与钢接头连接试样的扭转试验[16]。

铝合金钻杆外管与钢接头连接试样中包含双壁钻杆外管公、母接头各1 支,以及铝合金双壁钻杆外管截取段2 支。连接后的试样总长为400 mm,如图8 所示。

图8 铝合金钻杆与钢接头连接试样Fig.8 Sample of aluminum alloy drill pipe connected with steel joint

4.1 铝合金双壁钻杆与钢接头连接试样拉伸试验

制得试样后,利用WA-1000C 型万能试验机完成铝合金钻杆外管与钢接头连接试样拉伸试验。图9 展示的是断裂后的铝合金钻杆与钢接头连接试样,图10 展示的是铝合金钻杆与钢接头连接试样断口。

图9 断裂的铝合金钻杆与钢接头连接试样Fig.9 Fractured sample connecting aluminum drill pipe to steel joints

图10 铝合金钻杆与钢接头连接试样断口Fig.10 Fracture of sample connecting aluminum drill pipe to steel joints

试样断裂位置为铝合金钻杆外管公螺纹根部第一、第二螺纹牙之间;试样破坏时的极限可承载拉力为399.5 kN,根据断裂位置的横截面积计算试样的极限抗拉强度为477.73 MPa,略小于材料抗拉强度。由式(1)的计算结果可知,提升1000 m 长度的铝合金双壁钻杆所需的最大拉力为208.11 kN,远小于试验中试样破坏时可承载的极限拉力,表明极地钻探用铝合金双壁钻杆的设计方案可以满足正常的起下钻工作需求,如遇卡钻、埋钻需要进行强力起拔,则要控制起拔力不可超过399.5 kN。

4.2 铝合金双壁钻杆与钢接头连接试样扭转试验

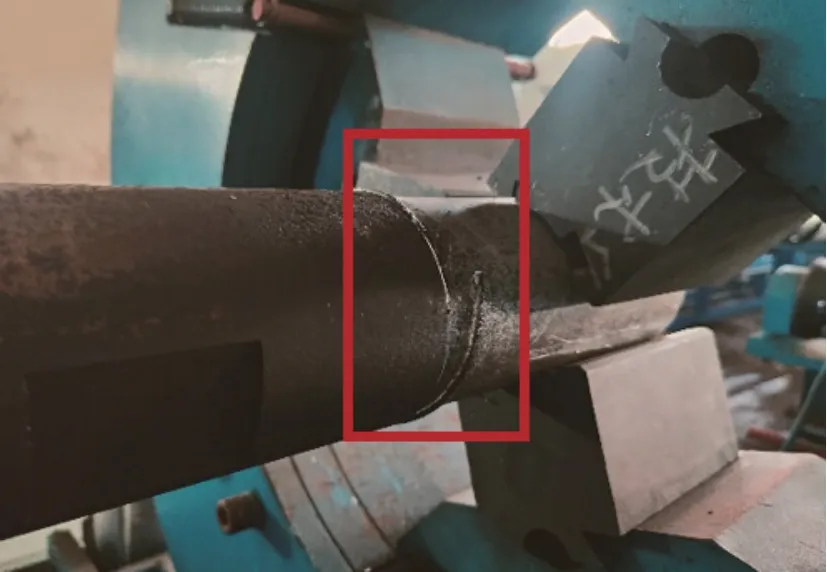

利用扭矩试验仪完成铝合金钻杆外管与钢接头连接试样扭转试验,从零开始逐渐增大施加在试样上的扭矩值,直至试样发生破坏。增大扭矩至8264.7 N·m 时,钻杆公螺纹密封面部分脱落,如图11 所示,此时认为该状态下钻杆已发生破坏且无法正常完成钻进工作。

图11 钻杆公螺纹密封面部分脱落Fig.11 Drill pipe male thread sealing surface partially detached

由式(4)的计算结果可知,在正常钻进过程当中钻杆所承受的最大扭矩为1990.56 N·m,小于试验中试样破坏时的极限扭矩值,同样表明极地钻探用双壁钻杆的设计方案可以满足正常钻进过程当中的扭矩使用需求。

5 结论

铝合金双壁钻杆的有限元分析结果表明:在极限拉伸工况下Ø102 mm 铝合金双壁钻杆中的最大应力为183.8 MPa、在拉扭组合工况下最大应力为161.9 MPa,在以上两种工况下铝合金双壁钻杆中产生的最大应力均小于铝合金材料的屈服强度489.99 MPa。

铝合金双壁钻杆外管与钢接头连接试样拉伸试验与扭转试验表明:拉伸试样破坏时的极限可承载拉力为399.5 kN,而提升1000 m 长度的铝合金双壁钻杆所需的最大拉力为208.11 kN,远小于试验中试样破坏时可承载的极限拉力;扭转试样破环时的极限可承载扭矩为8264.7 N·m,而钻杆在正常钻进过程当中所需承受的最大扭矩为1990.56 N·m,同样小于试验中试样破坏时的极限扭矩值。

上述铝合金双壁钻杆的有限元分析工作与双壁钻杆外管与钢接头连接试样强度试验均表明,极地钻探用铝合金双壁钻杆设计方案可以满足极地钻探使用要求。