顺北油气田二叠系火成岩钻井技术研究与应用

2024-01-30孙连忠

易 浩,郭 挺,孙连忠

(1.中国石化西北油田分公司石油工程技术研究院,新疆 乌鲁木齐 830011;2.中国石化缝洞型油藏提高采收率重点实验室,新疆 乌鲁木齐 830011;3.中国石化西北油田分公司石油工程监督中心,新疆 轮台 841600;4.中石化石油工程技术研究院有限公司,北京 102206)

1 顺北二叠系钻井技术现状

顺北油气田属于断裂、断缝和孔洞控储的碳酸盐岩油气藏,断裂带之间地层特征差异大[1-2],目前勘探开发主要集中在顺北一区1 号和5 号断裂带区域,储层埋藏深度>7500 m。

顺北油气田普遍存在二叠系火成岩,火成岩顶深>4500 m,平均厚度约600 m;1 号断裂带区域二叠系厚度约占二开进尺的10%~15%,而钻井周期占比达50%~70%,是邻区钻井周期的1.5 倍。与1号断裂带相比,5 号断裂带北部和中部区域二叠系的机械钻速分别降低41.74%和9.35%,钻井周期分别增加117.01%和68.71%。二叠系机械钻速慢、复杂周期长是造成钻井周期长的主要原因。

顺北一区形成了3 套较为成熟的井身结构方案,二叠系井段主要为Ø311.2、Ø250.8 和Ø269.9 mm井眼,5 号断裂带区域主要为Ø311.2 mm 井眼[3-5]。

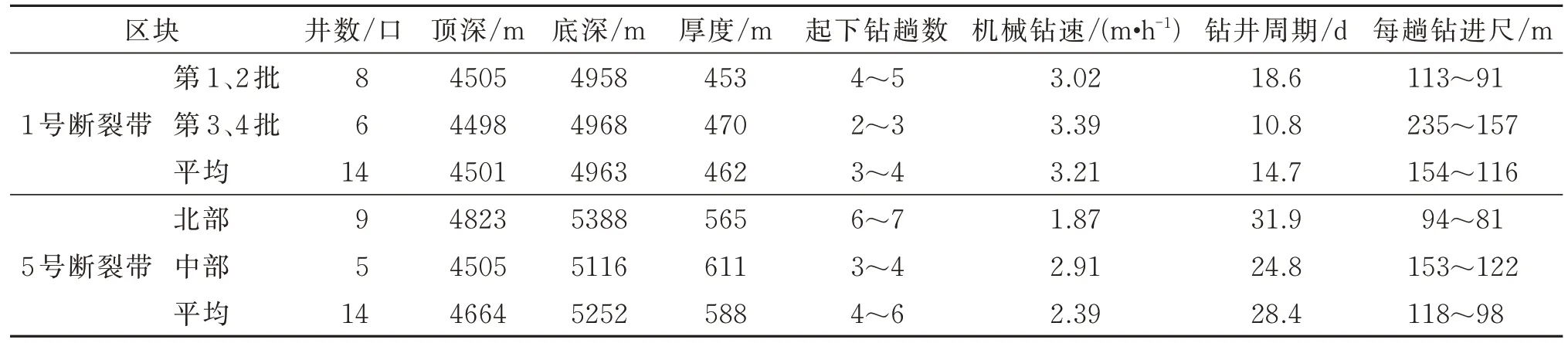

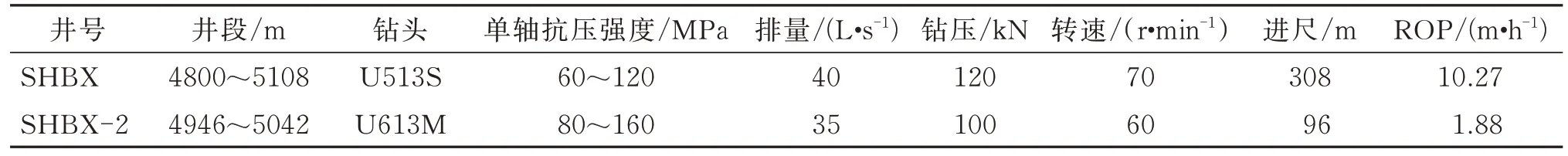

根据二叠系钻速慢的问题,开展了多种提速技术工艺的试验和应用,累计使用牙轮、PDC、牙轮-PDC 混合等共计87 个型号的钻头,试验了34 个型号的螺杆与冲击工具。1 号、5 号断裂带中部区域平均机械钻速分别提高至3.39、2.91 m/h;5 号断裂带北部区域平均机械钻速仅1.87 m/h,且钻头普遍存在断齿、崩齿、掏心等现象,PDC 钻头损坏比例达82%,牙轮-PDC 混合钻头掏心比例达90%(见表1)。

表1 不同区域二叠系火成岩钻井时效对比Table 1 Drilling efficiency comparison of Permian Igneous Rocks in different regions

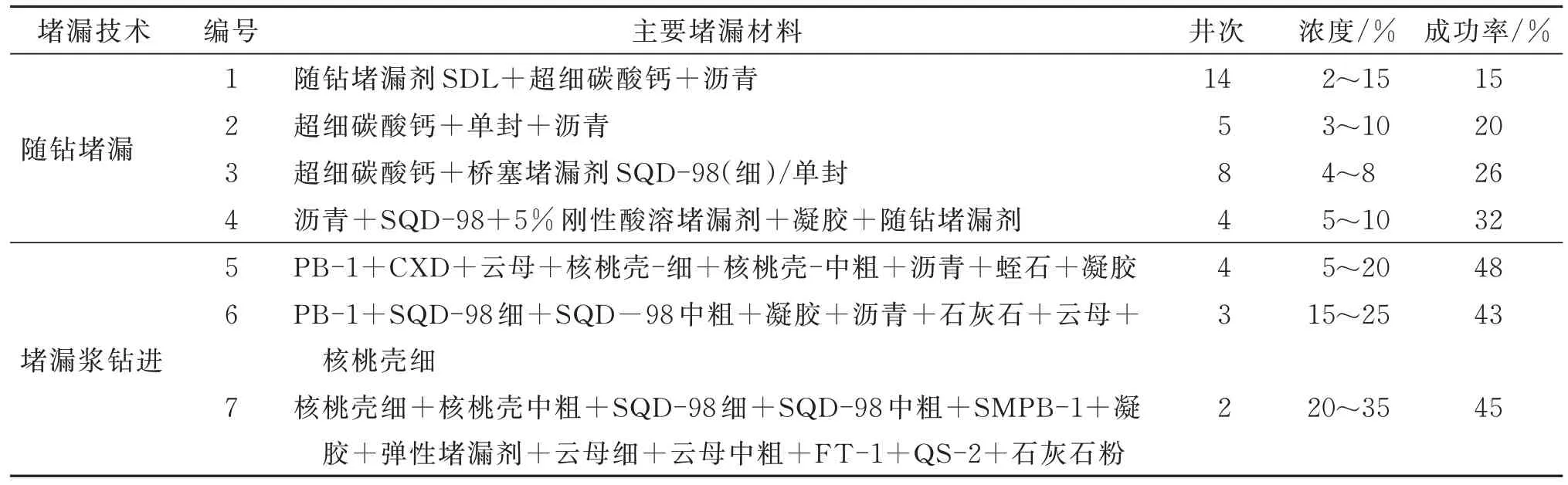

二叠系火成岩非均质性强,发育多尺度裂缝[6-7],造成井漏复杂周期长。根据已完钻的34 口评价井与开发井的统计数据,因井漏产生的复杂周期累计达198 d,其中4 口井因失返性漏失诱发卡钻事故。漏失量0~50、50~200 及>200 m3的井段占比分别为54%、23%、23%。根据漏速和漏失量形成了7 个系列的堵漏工艺配方,虽然应用了多配方复合堵漏、调整堵漏材料的加量和堵漏浆的浓度等措施,但堵漏成功率仅15%~48%。

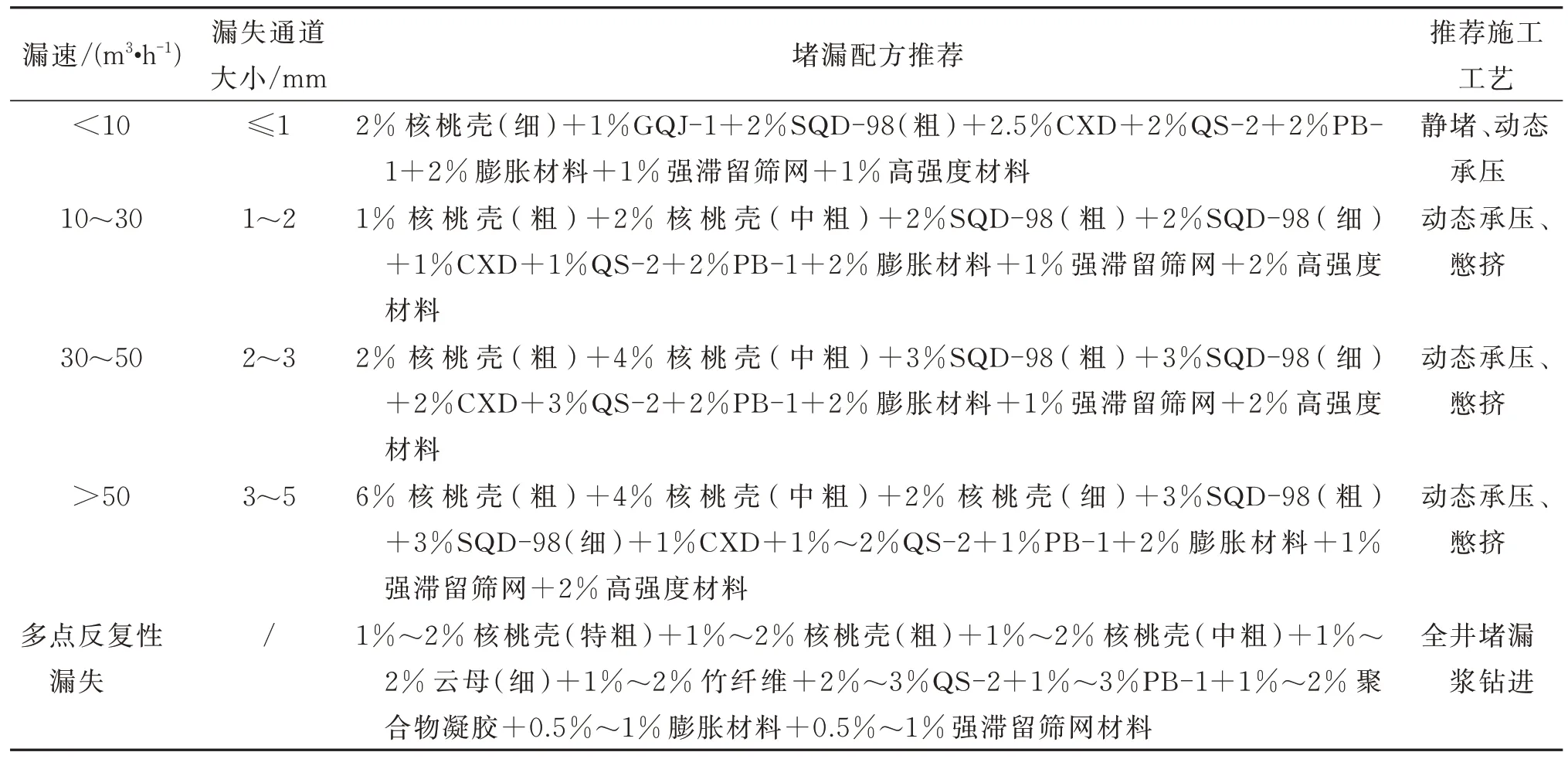

堵漏工艺及材料如表2 所示。

表2 前期常用的堵漏工艺及材料Table 2 Commonly used plugging process and materials in the early stage

2 漏失原因分析及对策

2.1 漏失原因分析

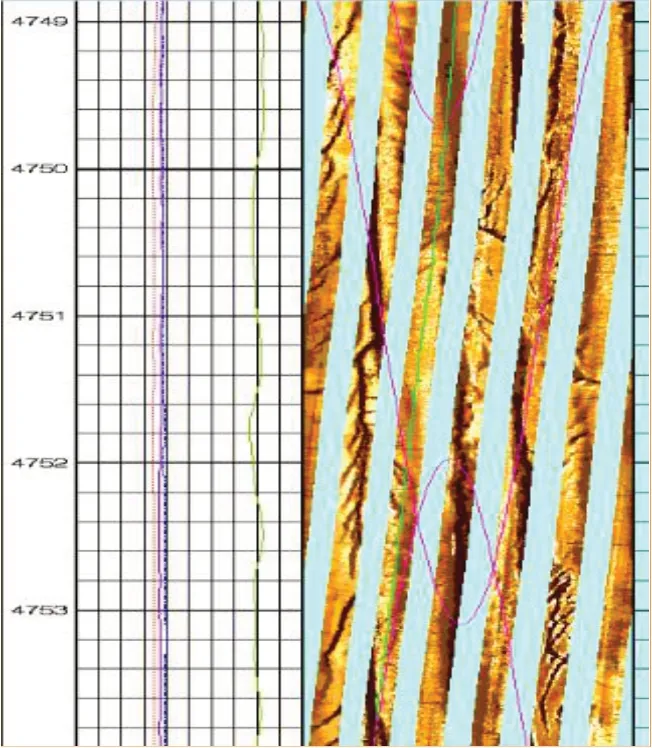

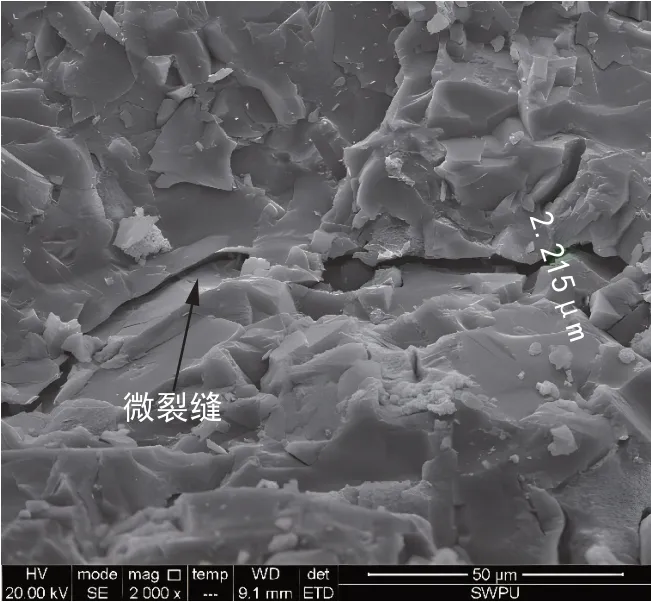

成像测井与电镜扫描显示(图1、图2),英安岩与凝灰岩内部矿物晶间微观裂隙、解理发育,缝宽2~3 μm,高导缝倾角15°~86°,倾向、走向杂乱,存在张性裂缝,易上下窜流。结合实钻情况综合判断,二叠系发育微米—厘米级(0.1~20 mm)多尺度裂缝,在液柱压力作用下易互相沟通;二叠系漏失压力与三叠系的坍塌压力相近,安全密度窗口窄[8-9],钻井液密度需控制在1.23~1.25 g/cm3。前期常用的堵漏材料(参见表2)要求井筒承压以实现颗粒变形,而二叠系火成岩在压力作用下易诱导和沟通裂缝,导致变形堵漏失败;配方组成与颗粒级配难以适应多尺度裂缝的封堵要求,存在裂缝封门、裂缝内架桥能力不足、无法封喉等问题,随钻堵漏方式的成功率低,还需要进行桥浆堵漏甚至承压堵漏,大幅增加了堵漏浆消耗[10-12]。

图1 二叠系火成岩成像测井Fig.1 Electric imaging logging of Permian igneous rock

图2 2000 放大倍率下二叠系火成岩电镜扫描图Fig.2 Electron microscope scanning of Permian igneous rocks at 2000 magnification

2.2 防漏堵漏对策研究

2.2.1 随钻防漏对策研究

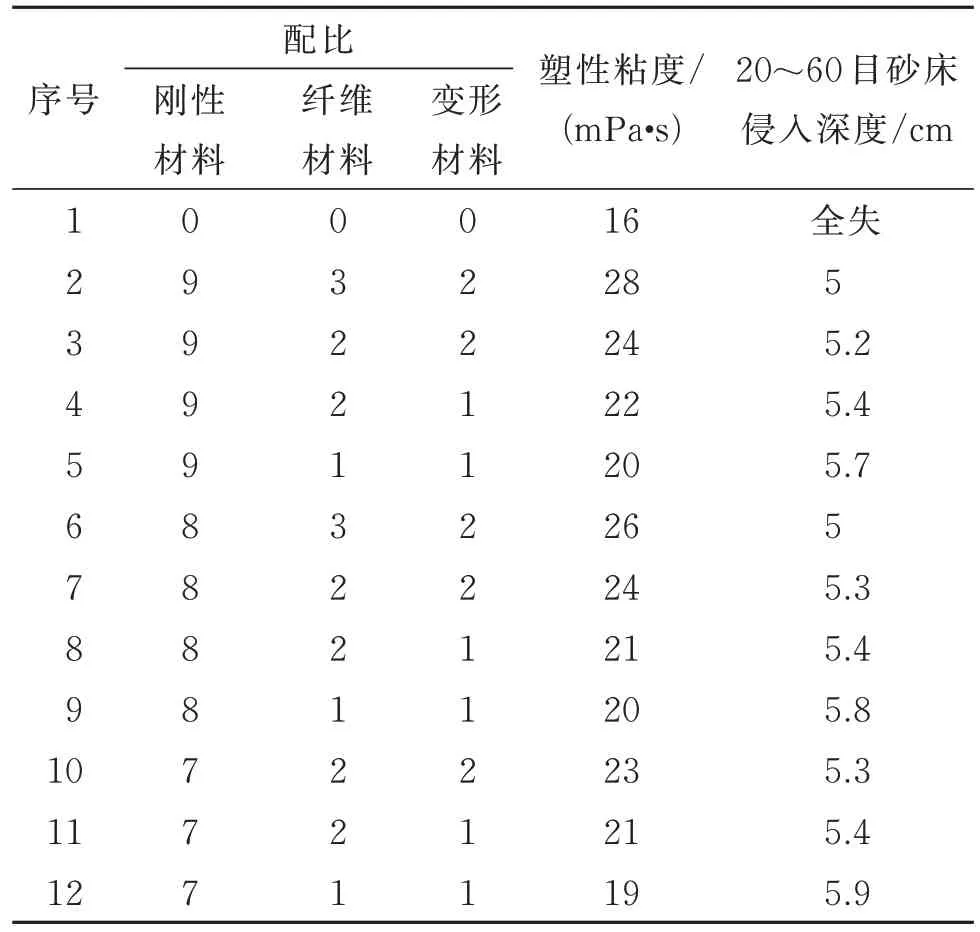

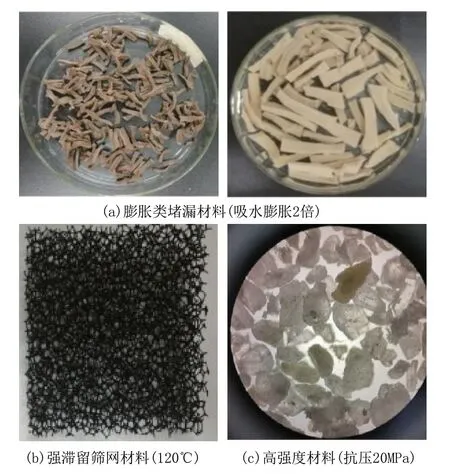

为提高随钻防漏效果,采用无渗透钻井液滤失仪优选刚性颗粒、纤维材料和变形颗粒,考察不同材料配比条件下对钻井液流变性和砂床侵入深度的影响。如表3 和表4 所示,刚性颗粒、纤维以及高温变形材料三者的最优比例7∶2∶1,即SZF:2%核桃壳(细)+2% 杏壳(细)+3% 石灰石+2% 竹纤维+1%聚合物凝胶,材料浓度3%时承压达7 MPa,随钻防漏效果最佳。

表3 不同配比对流变性及砂床滤失量的影响Table 3 Effects of different ratios on rheology and sand bed filter loss

表4 20~60 目砂床承压能力评价Table 4 Evaluation of bearing capacity of 20~60 mesh sand bed

2.2.2 堵漏对策研究

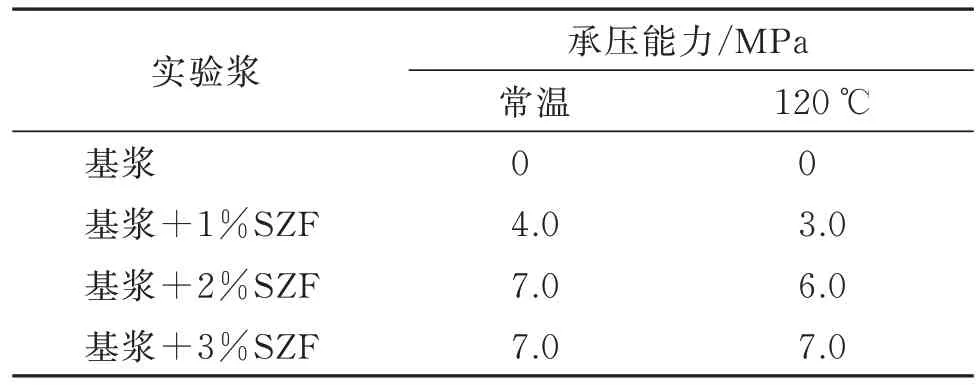

针对堵漏浆滞留难和封堵层承压低的问题,优选膨胀类、强滞留类筛网和高强度材料,强化堵漏浆封堵层强度和滞留效果,通过裂缝承压实验评价,形成针对不同漏速条件的堵漏配方及工艺,见图3、表5。

图3 优选的堵漏材料Fig.3 Optimized plugging materials

表5 不同漏速时推荐堵漏配方及施工工艺Table 5 Recommended plugging formula and process at different leakage rates

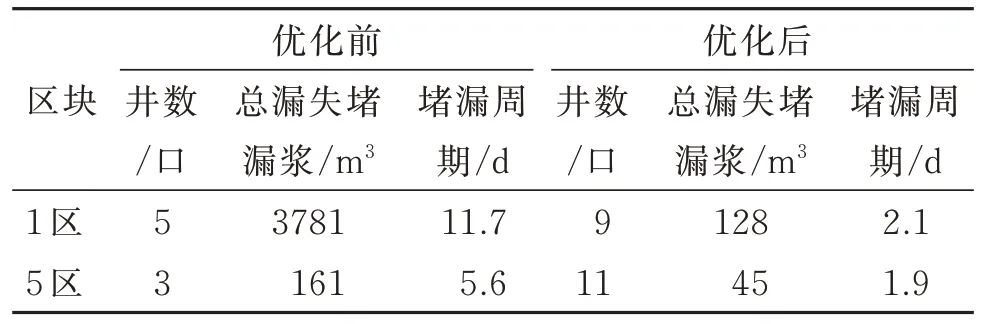

2.3 二叠系防漏堵漏效果

采用“防漏为主,堵漏为辅,防堵结合,塌漏同治”的技术思路,以提高二叠系堵漏效率、降低漏失复杂处理周期。二叠系控制钻井液塑性粘度(18~21 mPa·s)、低动切力(4~6 Pa),减少环空压耗,同时强化钻井液防塌,提前做好随钻防漏,钻遇漏失及时堵漏,若出现多点反复性漏失,及时采取堵漏浆钻进。根据二叠系防漏堵漏与上部地层防塌同时治理的理念,协同应用多种工艺措施降低了堵漏浆漏失量和堵漏周期,取得了较好的防漏堵漏效果,如表6所示。

表6 堵漏工艺技术应用效果Table 6 Application effect of plugging technology

3 钻速慢原因分析及对策

3.1 钻速慢原因分析

二叠系岩性差异大,提速工艺适用性不强。顺北1 号断裂带区域二叠系以凝灰岩(占比69%)、砂泥岩和英安岩为主,岩石抗压强度60~180 MPa、可钻性极值4~5[13];5 号断裂带区域二叠系以英安岩(占比61%)、砂泥岩为主,夹玄武岩和凝灰岩,岩石抗压强度60~250 MPa、可钻性极值4~7,北部区域硬地层的裂缝相对不发育、破岩难度大,常规PDC钻头、PDC-牙轮混合钻头因内外区域破岩效率不协调而形成“凸”字形井底,造成PDC 切削齿超载损坏、钻头磨环、掏心等问题。

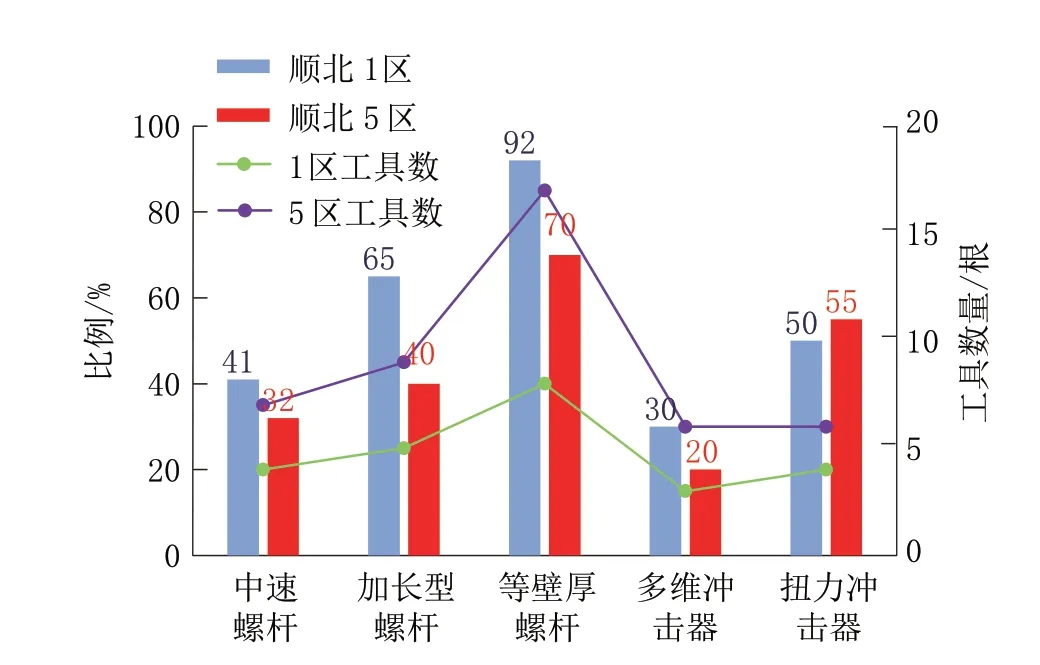

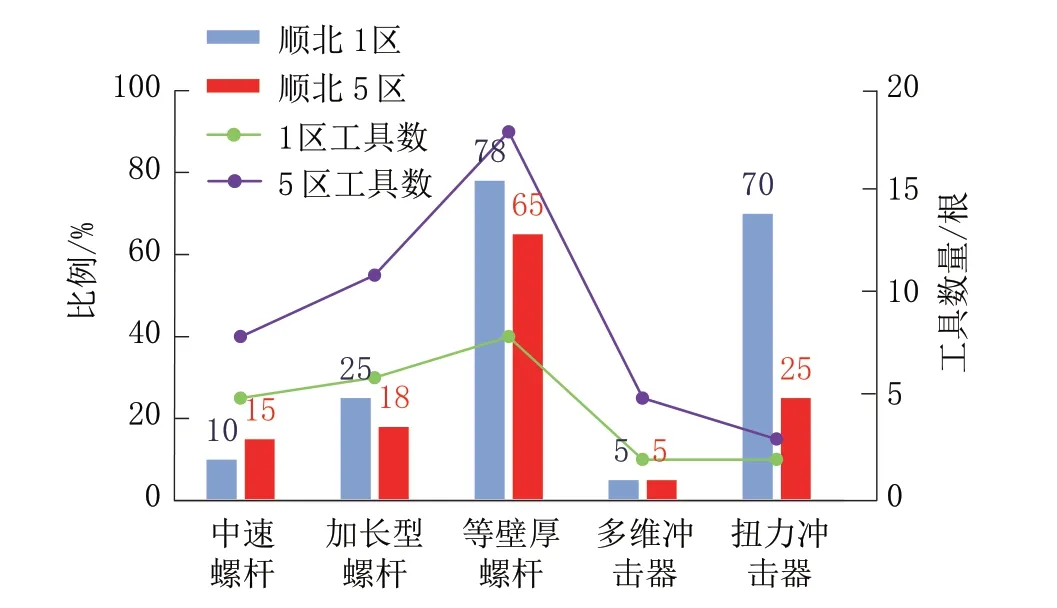

如图4、图5 所示,在1 号断裂带区域长寿命大扭矩等壁厚螺杆的使用效果最好,扭转冲击工具次之;在5 号断裂带区域长寿命大扭矩等壁厚螺杆的使用效果相对较好,扭转冲击和复合冲击工具的使用效果不理想;总体而言大尺寸井眼、软塑性泥岩和坚硬的玄武岩等地层中冲击工具使用效果差。5 号断裂带北部区域井眼尺寸大(311.2 mm)、地层软硬交错程度增强,钻头高效破岩的门槛条件大幅提高,是造成辅助破岩工具应用效果不佳的直接原因。如表7 所示。

图4 使用时间>200 h 的辅助破岩工具情况Fig.4 Assisted rock breaking tool with service time above 200h

图5 机械钻速>2.5 m/h 的辅助破岩工具情况Fig.5 Assisted rock breaking tool with ROP above 2.5m/h

表7 顺北一区二叠系地层扭冲工具应用情况对比Table 7 Application comparison of torsional impact tools in Permian strata of Shunbei-1 Block

为了预防二叠系漏失,钻井排量一般低于冲击工具的额定排量,造成冲击工具的冲击动载降低,同时所用钻压较小,达不到高效破岩的门槛条件或缩小了提速的有利空间。因此足够的切削深度与钻头动静扭矩供应是硬地层高效破岩的关键;与冲击工具相比,当前条件下等壁厚螺杆的输出载荷较大,钻压与工作扭矩可同步调整,更容易满足硬地层破岩的门槛条件和降低钻头的不稳定运动状态。

3.2 硬地层PDC 钻头提速方法

硬地层旋转钻井模式下,常规PDC 切削齿难以吃入地层,容易诱发井下自激振动,钻压与钻头扭矩为非理想的正弦波,角频率和振幅变化范围较大[14]。钻压和钻头扭矩表示如下:

式中:Pbit——瞬时钻压,N;Pm——平均钻压,N;A1、A2——波动幅度或振幅,N;w1、w2——振动角频率,rad/s;t——时间,s;Tbit——瞬时钻头扭矩,N·m;Tm——平均钻头扭矩,N。

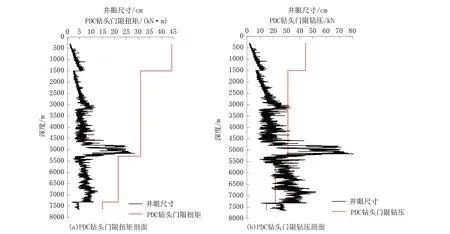

增大PDC 钻头切削深度、提供与切削深度相匹配且连续稳定的钻头扭矩是降低硬地层钻头自激振动和提高钻井性能的关键,因此,合适的动力钻具是直接有效的钻井提速手段,建立了常规PDC 钻头门限扭矩模型[15]以指导动力钻具参数的优选:

式中:Tbs——门限扭矩,N·m;Scc——岩石三轴抗压强度,Pa;kcc——抗压强度的影响系数,脆性地层推荐为56.5;Db——钻头直径,m;a为-2.44;b为33.40。

冲击工具能够产生一个或多个方向的可控高强动态载荷,通过与钻压、水平切削力或扭矩等静态载荷的共同作用,在合适的地层中产生微裂纹和足够的切削深度,达到抑制钻头自激振动、提高钻井速度等目的。动静载荷的组合形式决定微裂缝的闭合、起裂、扩展、汇聚等发展过程,破岩能量转化为裂纹表面摩擦热能和裂纹扩展表面能,岩石宏观性能表现为动态强度的强化或劣化。动载对裂纹的发展起决定作用,高于岩石起裂门槛值会产生多条微裂纹,低于门槛值无裂纹或多次冲击产生一条优势裂纹;静载有利于形成片裂,可增加岩石破碎程度[16-19]。综上所述,冲击工具的适用条件为:脆性岩石或发育裂缝和孔隙的岩石、单次冲击的动静轴向载荷超过裂纹扩展的临界载荷或门限钻压、单次切削的动静扭矩超过裂纹贯通的门限扭矩,如图6 所示。

图6 PDC 钻头门限扭矩和门限钻压剖面Fig.6 Threshold torque and WOB profile of PDC bit

3.3 二叠系提速对策

优选与地层相匹配的个性化钻头和辅助破岩工具,提高钻头扭矩供应和增强钻头运动的平稳度,是顺北5 号断裂带北部区域二叠系钻井提速的关键[20-22]。

(1)平衡和增强PDC 钻头的攻击性与抗冲击能力。优选5 刀翼、16 mm 双排齿PDC 钻头,应用尖圆齿及斧形齿、奔驰齿等非平面切削齿,优选脱钴处理、加厚金刚石层(由2 mm 加厚至3 mm)的圆形复合片,延长钻头冠部抛物线长度和增加1 颗主切削齿,主切削齿前倾角由15°增大至25°,其侧翼设计保护齿。

(2)优选适合硬地层钻井的PDC-牙轮混合钻头。平衡混合破岩区域与PDC 内锥区域的破岩效率是防止硬地层中PDC-牙轮混合钻头掏心的关键;在内锥区域优选非平面切削齿与13 mm 高性能复合片,采用双排齿设计、增加布齿密度和齿穴金刚石保护结构,防止掏心和提高机械钻速;在混合区域优选梯度处理的锥形齿降低冲击载荷的产生,增加牙轮掌尖金刚石齿、增强轴承寿命以增加牙轮寿命。

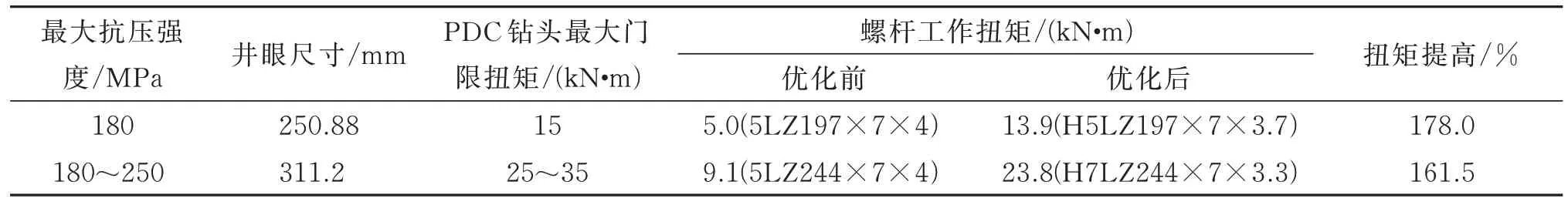

(3)优选合适的辅助破岩工具。鉴于大尺寸井眼中冲击工具难以有效提高冲击动载,当前等壁厚大扭矩螺杆是提速的最佳方式。根据式(3)和表8,优选了长寿命、变排量、等壁厚大扭矩螺杆,螺杆工作扭矩提高了160%以上,基本满足了除5 号断裂带部分区域以外的最低破岩扭矩需求。下一步将试验国外进口的大扭矩等壁厚螺杆,244 mm 螺杆的最大工作扭矩可提高至55.1 kN·m,可满足各区域提速的扭矩需求。

表8 顺北二叠系地层扭矩需求与螺杆现状Table 8 The requirements and situation of the screw torque in Permian strata of Shunbei Block

通过个性化钻头与等壁厚大扭矩螺杆的改进与试验,二叠系火成岩取得了显著的提速效果;1 号断裂带区域最快机械钻速由2.2 m/h 提高到5.63 m/h,最低钻井周期由18.6 d 降低到4.91 d;5 号断裂带区域最快机械钻速由1.87 m/h 提高到3.58 m/h,最低钻井周期由33.3 d 降低到16.1 d。

4 结论与认识

(1)通过加入竹纤维复合材料、复配变形颗粒材料,明显降低了裂缝性地层的漏失次数和漏失量;多尺度纵向裂缝引起的恶性漏失堵漏工艺技术还有待进一步完善,为钻井提速创造良好的井眼条件。

(2)明确了螺杆和冲击工具的提速适用条件,优选了高效PDC 钻头和混合钻头,配套了等壁厚大扭矩螺杆,提高了二叠系硬地层的机械钻速,为硬地层提速提供了借鉴。

(3)随着顺北勘探开发的推进,在二叠系井段出现了444.5 mm 大尺寸井眼,钻头破岩能量需求更大,提速工作更加严峻,需要进一步加强钻井提速方法的研究和大功率提速工具的研发。

(4)通过对火成岩地层特征的分析,评价了常用的防漏堵漏、钻井提速工艺技术的适用性,完善了低效钻井的技术对策,取得了较好的应用效果:1 号断裂带区域的机械钻速提高12.3%,平均钻井周期缩短7.8 d;5 号断裂带区域的机械钻速提高55.6%,平均钻井周期缩短7.1 d。