微涡流澄清技术在中水厂扩能工程中的应用

2024-01-30蔡正君

蔡正君

(九江市规划设计集团有限公司,江西 九江 332000)

1 新型微涡流澄清技术

新型微涡流澄清技术的核心是涡流反应器[1],其为多孔空心球结构,如图1所示,具有以下特点:①无方向性,材质轻便,安装简单;②可根据水质情况选择不同孔径反应器配比,达到填料要求的孔隙率;③当水流穿过反应器上的小孔,会形成大量微小的涡旋,增加水流紊动性。

图1 涡流反应器

新型微涡流澄清技术的原理主要是微涡旋凝聚和立体接触絮凝[2],通过改进传统澄清技术的混凝反应,在混凝区加设涡流反应器,产生微小涡旋,使原水中较小杂质颗粒间的碰撞机率增加,产生同向凝聚,同时增加杂质与泥渣的接触絮凝[3];还可以通过改变涡流反应器的投配比,达到合理的混凝G值和GT值[4]。另外,在沉淀区安装斜管沉淀系统,依靠“浅池理论”成倍提高沉淀效率,进一步提高净水水质。

2 工程背景

本工程为仪征市某公司水务中心的改造项目,以生化装置达标排放尾水作为原水,输送至中水厂,经加矾混合后进入水力循环澄清池,再流入无阀滤池,并经投加二氧化氯杀菌、除味后进入清水池,最后经中水泵房提升至中水用户。原水多数时段为低浊度,属低浊水处理。水力循环澄清池的设计产水量为9600m3/d,即400m3/h;池体规格:直径约12.5m,池高约6.5m,池容约500m3。

目前主要存在3个问题:①水处理能力不能满足生产用水需要;②低温低浊原水时,出水水质时不够稳定;③水力循环澄清池配水转盘部分因受力不均导致轴承磨损,进而影响配水效果,同时也增加运行维护的难度。

3 改造设计要点

为解决供需矛盾以及水质问题,要求扩大其生产规模,使产水量达到14400m3/d,同时要求澄清池出水水质稳定,浊度低于3.0NTU,以保证滤后水浊度在1.0NTU及以下。由于新建一座水厂工期长、投资大,而且厂区地理位置受限,扩建一组构筑物的可能性也较小,故只能对原有各构筑物进行改造,达到提高产量及水质的要求。

新型微涡流澄清技术适用于对传统水力循环澄清池的改造,通过只换“内脏”不换“外壳”的方法改造[5],在节约大量投资的情况下,可使澄清池产水量增加50%,且出水水质更好,非常适合解决本中水厂的问题。

3.1 工艺设计参数

首先进水流量增加50%,则流速也会相应增加,为了保证足够的水力停留时间,只有延长水流路径,故将原来的混凝反应区分成3个反应室,通过反应室横截面积的递增,由3.8m2—7.54m2—12.93m2;形成流速递减的梯度,由0.044m/s—0.022m/s—0.013m/s,提升混凝反应效果。

其次在3个混凝反应室投加不同型号的涡流反应器,进一步提升混凝反应效果[6]。其中第一反应室上段为HJTM2型涡流反应器14m3,第一反应室下端为HJTM1型涡流反应器1m3(避免水流方向改变导致絮体破坏),第二、三反应室为HJTM1型涡流反应器75m3。

然后在沉淀区水面以下1000mm处,安装PP六角形蜂窝斜管,斜管斜长为1000mm,安装后高度为833mm,口径为50mm,安装倾角为60°。

最后将原穿孔集水管改为三角堰出水系统,采用8根辐射出水槽加上环向出水槽,三角堰总长度为86m,堰口负荷满足规范要求。

具体设计参数如下:

(1)设计处理规模:14400m3/d,即600m3/h;

(2)混凝反应区体积:94m3,其中有效体积为89.8m3;

(3)混凝反应时间:T=H/v=537s;

(4)沉淀区面积:有效面积约80m2;

(5)沉淀区上升流速:约8.3m/h;

(6)出水堰堰口负荷:约6.96m3/(m·h)。

第一反应室:G1=60.4s-1

第二反应室:G2=35.8s-1

第三反应室:G3=19.9s-1

3.2 改造内容

(1)进水系统优化设计及改造

原水力循环澄清池如图2所示。由于水量增大50%,原有DN300mm的进水管满足不了水量要求,故把进水管管径增大到DN400mm。同时为尽可能均匀进水,在进水管出口处安装挡流板。为防止澄清池刚开始进水时反应区与沉淀区水压平衡问题,在进水管处考虑接变径三通,接DN150mm的管子直接进水至沉淀区。

图2 原水力循环澄清池

(2)涡流反应区优化设计与改造

拆除原水力循环澄清池反应系统(水力转盘、水力旋转喷管),设计及加工3个不锈钢涡流反应区及钢结构支撑系统,即第一反应室、第二反应室及第三反应室;第一、第二反应室配套污泥斗、排泥管等;按设计的配比(约1∶5)安装不同型号的涡流反应器。

(3)沉淀系统优化设计与改造

在沉淀区增设斜管,采用斜管沉淀系统,设计及加工斜管钢结构支撑系统,然后安装并固定斜管。斜管配套清洗系统,沉淀区排泥管设置反冲吸系统。

(4)出水系统优化设计与改造

拆除原水力循环澄清池8根DN200mm穿孔集水管,并在其相应位置制作并安装不锈钢集水槽及三角堰。因产水量增大,此中应适当提高出水系统的液位标高,但始终保持环形出水槽三角堰与辐射槽中三角堰的标高一致,以保证均匀出水。

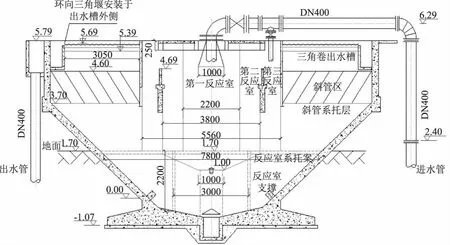

改造后的高效微涡流澄清池如图3所示。

图3 高效微涡流澄清池

4 调试运行情况

中水厂澄清池的改造从2015年8月10日开始,到2015年9月18日全部完工,整个改造工程简单、施工方便、工期短。在澄清池改造后两个多月的调试运行期间,对其出水水质进行检测,记录其排泥周期及滤池工作周期,并与改造前进行比较分析。澄清池改造后的运行情况较改造前有明显改善,具体表现在:①在混凝反应区,生成的矾花清晰,颗粒明显,而改造前在混凝反应区基本看不见矾花颗粒。②沉淀区呈碧绿色,而改造前沉淀区呈浅黄色,水质明显改善。③重力无阀滤池工作周期延长,反冲洗时间缩短,反洗耗水量减少,表明待滤水(澄清池出水)浊度降低,即矾花絮凝质量提高。

在72h考核运行期间,产水量及水质情况见表1,可以看出采用新型高效微涡流澄清技术后,产水量增加,出水浊度降低,满足中水厂的改造要求,且后期运行非常稳定。

表1 考核运行流量及浊度情况

5 经济分析

(1)改造后的澄清池排泥周期延长了,由原先12h排泥一次提升为现在24h排泥一次。每次排泥3min,每分钟排泥耗水5m3,则每次排泥耗水为15m3,故每天节约排泥耗水30m3。

(2)澄清池对应的3#重力无阀滤池,反冲洗周期延长50%,由原先的12h提升为18h。滤池单格水箱尺寸为:长×宽=4m×4m,每格冲洗1次按5min计算,冲洗强度为15L/(s·m2),则耗水72m3。3#滤池为2格,合计为每天节约反冲洗水96m3。

(3)澄清池投加的混凝剂是聚合氯化铝,浓度为10%,改造前单位投药量为15.6mg/L,改造后单位投药量为10.4mg/L。按照澄清池目前的单位投药量计算,每天节约投药量75kg。中水厂产水成本为1.0元/t,混凝剂聚合氯化铝价格为700元/t,则改造后的经济收益65152.5元/年。

根据相关工程资料可知,采用高密度澄清池吨水投资约200元/m3(不考虑用地成本),且规模越小单位投资越大。而本项目中,在保持原有澄清池外形尺寸不变情况下(即不新增用地),新增水量4800m3/d,总投资63万元,吨水投资约130元/m3,低于高密度澄清池投资,经济效益显著。

6 结语

仪征市某中水厂应用新型微涡流澄清技术,对原水力循环澄清池进行改造,使产水量增加50%,且出水水质更好,满足中水厂扩能改造要求。经工程应用证明,新型微涡流澄清技术不仅能提高絮凝反应效率、缩短絮凝时间、减少水头损失、降低药耗,还能提高沉淀效率及污泥含固率;同时具有占地面积小、耐冲击负荷、节省工程投资、降低制水成本、安装使用方便、运行维护简单等优点,在中水厂扩能改造中具有较高的经济效益及推广应用价值。但涡流反应器应定期冲洗,防止滋生苔藓、藻类等物质,影响出水水质[3]。