燃煤电厂湿法脱硫前逃逸氨迁移转化和脱除特性

2024-01-29郑成强李小龙刘广祥李军状周道斌段玖祥张浩亮国能南京电力试验研究有限公司江苏南京21002国家能源集团科学技术研究院有限公司江苏南京21002国能龙源环保有限公司北京10009

郑成强,李小龙,刘广祥,李军状*,周道斌,段玖祥,张浩亮(1.国能南京电力试验研究有限公司,江苏 南京 21002;2.国家能源集团科学技术研究院有限公司,江苏 南京 21002;.国能龙源环保有限公司,北京 10009)

中电联发布的2022年度中国电力行业发展报告显示,截止2021年底全国化石能源发电装机容量占总装机容量的53.0%,其中达到超低排放限值的煤电机组装机容量达到全国煤电总装机容量的93.0%[1].煤电机组已基本完成超低排放改造,污染物排放总量呈现逐年递减趋势.2021年全国电力常规污染物如烟尘、二氧化硫和氮氧化物排放量较上年分别下降20.7%、26.4%和1.4%[1].选择性催化还原(SCR)是目前燃煤电厂用于脱除氮氧化物的主流技术,该技术是在催化剂作用下,利用还原剂NH3将烟气中氮氧化物有选择地还原成N2和H2O,同时避免氧化生成N2O 和NO,具有运行可靠稳定、氮氧化物脱除效率高等优点[2-3].与此同时,受限于非均相催化反应速率、空速和停留时间、流场不均、催化剂老化、堵塞、失活等因素,不可避免地存在部分NH3未参与脱硝反应,随烟气排出脱硝反应器[4].另一方面,脱硝装置出口氮氧化物与逃逸氨的单一测点布置方式使得在线监测数据代表性不足,致使自调控制系统难以精准喷氨[5].为了保持脱硝效率和实现氮氧化物的达标排放,控制系统趋向于加大喷氨量,进一步加剧了氨的逃逸.有研究指出实现和维持NOx的超低排放,需要喷入过量的NH3[6].过量的逃逸氨不仅增加了脱硝系统的能耗物耗,也会随烟气进入下游烟气处理设施,影响设备的正常运行[7-8].到目前为止,燃煤电厂氨的排放还没有被列入污染物排放控制清单,未形成对氨排放有效控制技术手段,制约了对逃逸氨在经济和环境损益方面的评估.

一些学者对燃煤电厂逃逸氨开展了相关研究.一方面是关注逃逸氨对飞灰物性和排放特征的影响,包括含硫酸铵盐亚微米级颗粒物在内的飞灰粒径分布、数量和质量浓度变化[9-11],另一方面是关注逃逸氨在脱硝装置及其下游设施全流程迁移转化特性研究,涉及形态组成,细分出气态氨、颗粒态氨等部分;涉及逃逸氨主要排放去向,关注除尘系统粉煤灰、脱硫系统副产物和烟囱排放[12-14].然而逃逸氨排放结合机组运行状况的研究报道较少,在火电灵活调峰的背景下,考虑到机组实际运行负荷波动幅度大、煤质和烟气流场复杂多变等现状,难以定量分析评价机组设施运行参数对逃逸氨的影响.

本研究以国内三台超低排放燃煤机组为对象,结合各机组运行参数特点,现场实测研究不同形态逃逸氨在脱硝反应器下游空预器和除尘器中排放、组成和脱除特性,为定量识别机组运行工况对燃煤电厂逃逸氨排放特征影响,进一步厘清逃逸氨形态转化、迁移和捕集规律,寻求优化环保设施协同控制技术手段提供基础数据支持.

1 材料与方法

1.1 机组工况和采样位置

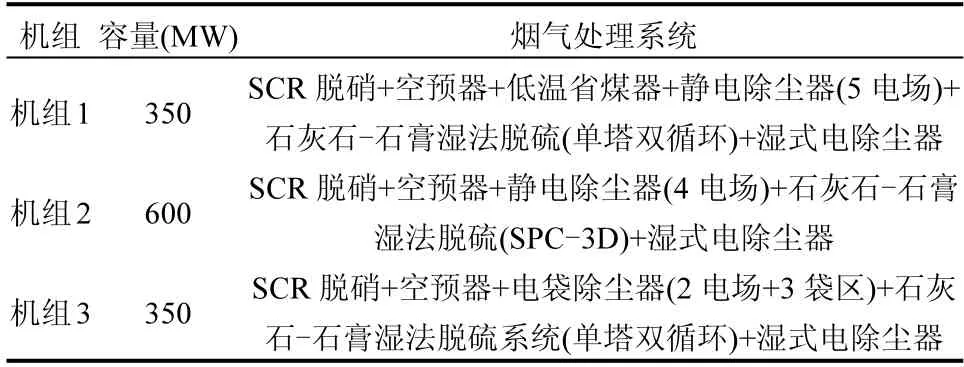

本研究涉及3 台超低排放机组,机组类型均为煤粉炉.机组容量及锅炉省煤器后烟气处理系统组成见表1.机组1 和机组3 同为350MW 容量机组,机组1 装备有低温省煤器,而机组3 的除尘系统为电袋一体除尘器;机组2为600MW机组,其静电除尘器为4 电场.试验过程中各机组的运行稳定在高低两个不同的负荷工况.高负荷时机组运行负荷达到设计负荷的80%以上,低负荷时机组运行负荷不超过设计负荷的60%.试验期间各烟气处理设施运行正常,NOx排放浓度与煤样工业分析见表2.3 台机组各负荷工况下SCR 反应器出口烟气温度均在300℃以上,总排口处NOx排放浓度均满足超低排放限值要求.试验过程中采样点位如图1所示.在脱硝反应器出口、空预器出口和除尘器出口点位处采集烟气中气态氨和颗粒态氨.

表1 测试机组介绍Table 1 Detailed description of tested units

表2 试验期间NOx排放浓度与煤样工业分析Table 2 NOx emission concentration and proximate analysis of coal samples during the test

1.2 采样和分析方法

各采样点位的气态氨采样方法如图2所示.采用恒流采样模式从烟道内抽取烟气.在SCR 出口采样时,采样枪和外置过滤器温度保持在260℃,避免因为烟气温降而导致铵盐在吸收瓶前生成和沉积,影响气态氨采样结果[15].在空预器出口和除尘器出口采样时,采样枪和外置过滤器温度保持在120℃,避免采样烟气中液滴对气态氨采样的干扰.外置式过滤器后串联两个含0.005mol/L 稀硫酸吸收瓶,用于吸收气态氨.由于脱硝出口和空预器出口烟气分布不均,采样过程中在装置出口A、B 侧均设置平行组,多孔采样.采样结束后,用吸收液充分冲洗导气管和吸收瓶,采样吸收液和洗液一同收集后定容.采用靛酚蓝分光光度法[16]测量氨含量,根据采气体积计算得到烟气中气态氨浓度.所有结果均折算至干基标态和6%氧条件.

依照GB/T 16157-1996[17]中颗粒物的采样方法,等速跟踪并按照网格法采集各测试点位断面烟气中颗粒物.采集到的颗粒物按照 DL/T 1494-2016[18]飞灰中氨含量测定方法,用盐酸溶解、过滤后,采用离子色谱法测定溶液中氨含量.根据采集采样体积折算获得干基标态6%氧条件下烟气中颗粒态氨浓度.

2 结果与讨论

2.1 脱硝出口氨排放组成及其分布

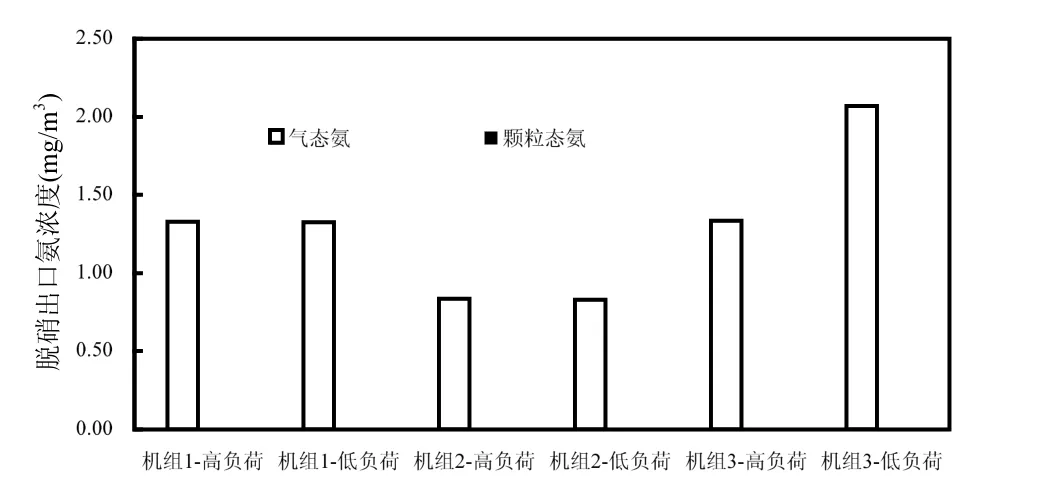

如图3所示,在所有测试中,脱硝出口颗粒态氨均未检出,意味着在脱硝反应器正常运行烟气温度范围内(大于300℃),脱硝出口的逃逸氨均为气态形式,该烟气温度高于气态氨与SO3、H2O 反应生成铵盐颗粒物的温度窗口区间;此外,较高烟气温度条件下,气态氨较难吸附于烟尘颗粒物孔隙中,也是脱硝出口烟尘中氨未检出的原因之一[19].机组1 高低负荷工况下氨排放浓度均为1.33mg/m3,机组2 高低负荷工况下氨排放浓度分别为0.84 和0.83mg/m3,机组3 高低负荷工况下氨排放浓度分别为1.33 和2.07mg/m3.所有机组脱硝出口氨逃逸氨浓度符合HJ 562-2010[20]中对逃逸氨浓度不超过2.5mg/m3的要求.工况负荷的高低对脱硝出口氨排放浓度的影响规律不明显,这可能是因为逃逸氨浓度同时受其他因素影响.机组2 高负荷下逃逸氨浓度稍大于低负荷下逃逸氨浓度,可能与高负荷下烟气流速更快,脱硝反应物在催化剂床层的停留时间相对较短有关.相反地,机组3 低负荷下逃氨浓度大于高负荷下逃逸氨浓度,结合表2 结果,可能的原因是机组3 低负荷时脱硝入口的NOx浓度相较于高负荷的更高,而烟囱排口NOx浓度相对更低,为了达到此运行工况下脱硝效率和NOx排放浓度,喷氨系统可能存在过量喷氨的调节.可见,这些运行参数对脱硝出口逃逸氨浓度的影响程度难以在实际机组运行中进行比较.

图3 脱硝出口各形态氨排放浓度Fig.3 Ammonia emission concentration of two forms at SCR outlet

3 台机组脱硝出口A、B 侧气态氨分布情况如图4所示.机组2 脱硝出口A、B 侧各有6 个测孔,在低负荷工况下各测孔气态氨浓度分布的相对标准偏差为18.82%,高负荷工况下脱硝出口氨浓度的分布不均更加明显,相对标准偏差为28.24%.相同的规律可见于机组3 脱硝出口气态氨浓度分布,即脱硝出口A、B 侧的氨浓度分布显示出低负荷下相对标准偏差更小,为20.31%,高负荷下相对标准偏差更大,为36.40%.这可能是因为高负荷下烟气流速大,烟道内弯道、构件处产生的涡流紊乱加剧,流场均匀性变差.需要注意的是,机组3 低负荷下脱硝出口A3测孔处氨浓度超过2.5mg/m3,达到3.49mg/m3.该结果意味着虽然脱硝出口断面平均氨逃逸浓度符合HJ562-2010 的要求,但部分测孔位置由于流场的分布不均,可能会出现氨逃逸浓度超标的结果.机组1脱硝出口氨浓度分布表现为相反.高负荷工况条件下脱硝出口流场分布更为均匀,氨浓度分布的相对标准偏差更小,为19.32%;而低负荷工况条件下脱硝出口氨浓度分布差异更为明显,相对标准偏差为33.33%.这可能由于高低负荷下流场发生显著变化,而该机组SCR 脱硝系统喷氨支管阀门开度调节状况根据高负荷工况调试确定,各支管分配的喷氨量更适合高负荷工况下的流场及NOx分布情况,使得低负荷喷氨不均现象更为明显,如低负荷工况下A7测孔位置出现氨浓度远超过2.5mg/m3的情况.

图4 脱硝出口气态氨浓度分布Fig.4 Distribution of gaseous ammonia concentration at SCR outlet

2.2 空预器出口氨排放组成及分布

如图5所示,经过空预器降温处理后,所有测试机组的烟气中均出现颗粒态氨.由于烟温下降,气态氨和SO3、H2O 可以在空预器的冷端发生反应,生成颗粒态硫酸铵盐,具有黏性的硫酸氢铵会粘附在飞灰表面,随烟气排出空预器[21].颗粒态氨排放浓度占比随机组运行负荷的变化未出现明显关系,机组1在高负荷工况下颗粒态氨占比为68.85%,当机组运行负荷下降,空预器出口烟气中颗粒态氨的含量占比降至58.47%.机组3 空预器出口氨浓度分布表现出相反的情况,在高负荷条件下颗粒态氨的占比为47.21%,在低负荷条件下颗粒态氨的占比为55.78%.机组2 空预器出口颗粒态氨占比受机组负荷的影响小,高低负荷工况下颗粒态氨的占比均在66%左右.

图5 空预器出口各形态氨浓度及占比Fig.5 Concentration and proportion of ammonia in two forms at AP outlet

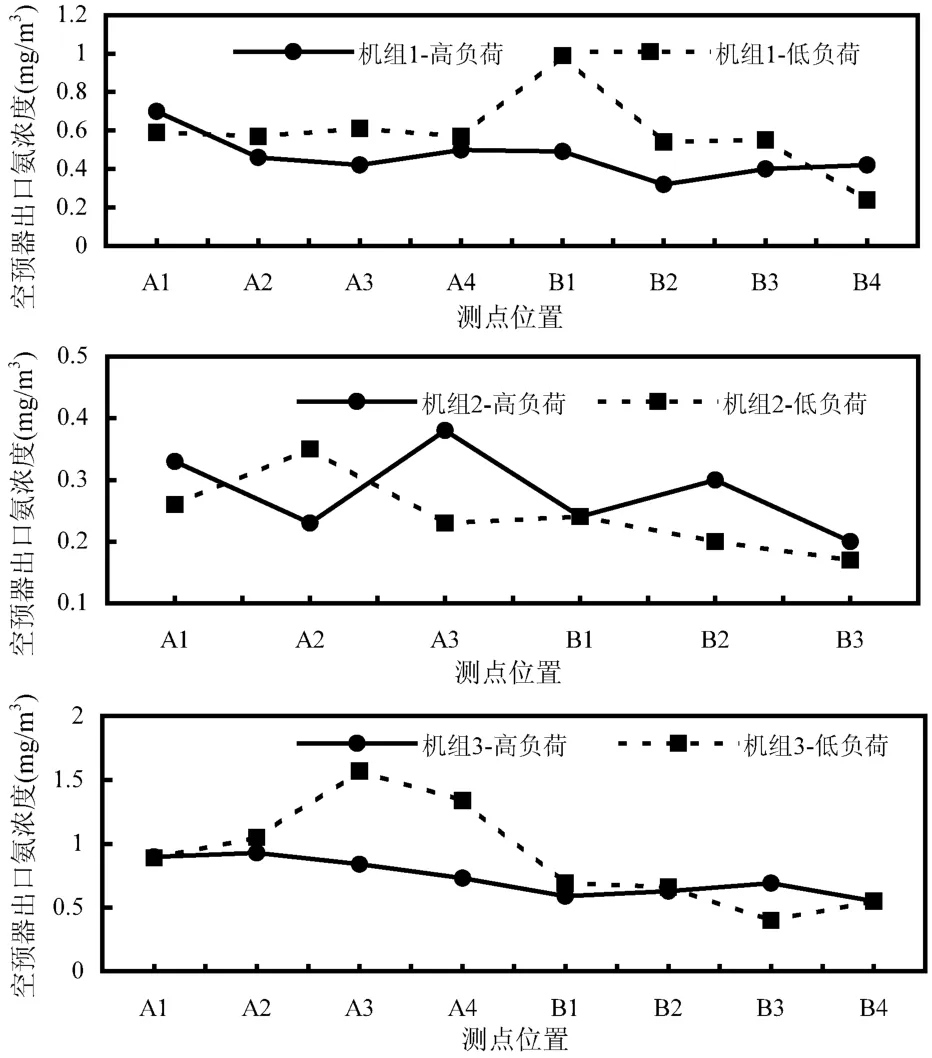

进一步分析空预器出口气态氨浓度分布情况,如图6所示,机组1 空预器出口A、B 侧各有4 个测孔,在高负荷条件下空预器出口气态氨浓度分布的相对标准偏差更小,为23.95%,在低负荷条件下气态氨分布不均的情况更为明显,相对标准偏差为34.78%.机组2和机组3空预器出口氨浓度分布也表现出相同的情况,即高负荷条件下的气态氨分布更为均匀,相对标准偏差更小.整体而言,随烟气流出SCR 脱硝系统的气态形式逃逸氨,经过脱硝后烟道和空预器中的扰动混合,部分反应生成了颗粒物态氨,余下的气态氨依然表现出较为明显的不均分布.

图6 空预器出口气态氨浓度分布Fig.6 Distribution of gaseous ammonia at AP outlet

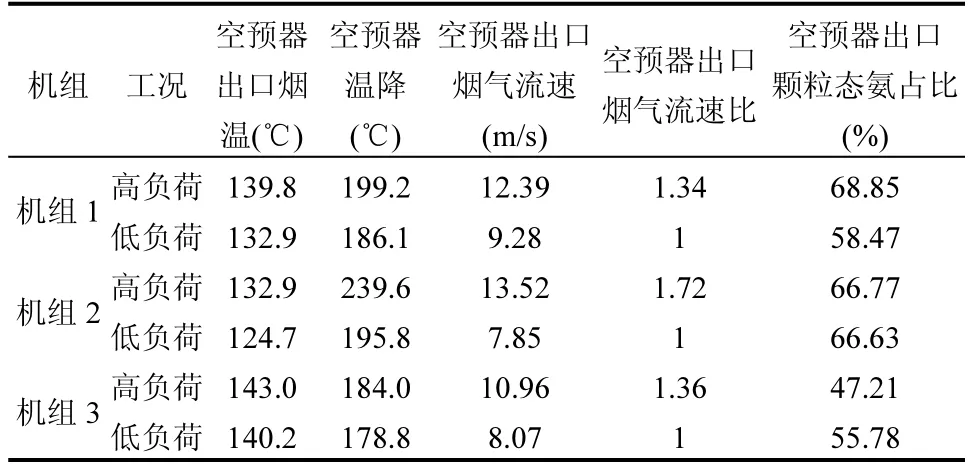

由图5 可知,烟气经过空预器降温处理后,烟气中NH3、SO3和H2O 反应生成颗粒态硫酸铵盐.烟温温降与烟气在空预器内停留时间是气态氨向颗粒态氨转化的重要因素,而停留时间与烟气流速密切相关.一般而言,空预器温降越大,越有利于颗粒态硫酸铵盐的生成;空预器内烟气停留时间越短,即空预器内烟气流速越大,气态氨向颗粒态氨转化的反应越不充分.表3 总结了试验期间3 台机组高低负荷下空预器运行相关参数与空预器出口颗粒态氨占比.可见,相比于低负荷,3 台机组在高负荷条件下空预器温降更大,出口烟气流速也更大.3 台机组空预器出口烟气温度受机组负荷变化影响较小,高低负荷条件下烟气温度相差不大.机组1 和机组3 高低负荷条件下烟气流速比均在1.35 左右.相较于低负荷,机组1 在高负荷时空预器温降更大,达到199.2℃,出口颗粒态氨占比也更大,意味着温降对机组1 空预器内气态氨向颗粒态氨转化过程的影响程度更大;机组3 在高负荷时温降为184.0℃,仅比低负荷条件下的温降高5.2℃,而出口颗粒态氨占比相较于低负荷的更小,意味着烟气流速对机组3 空预器内气态氨向颗粒态氨转化过程的影响程度更大.机组2 则显示出烟气温降与流速对空预器内气态氨向颗粒态氨转化的影响程度相当,空预器出口颗粒态氨占比在两种负荷工况下基本相同.

表3 试验期间空预器运行参数与颗粒态氨占比Table 3 Operating parameters of AP and proportion of filtrable ammonia during the test

2.3 除尘器出口氨排放组成

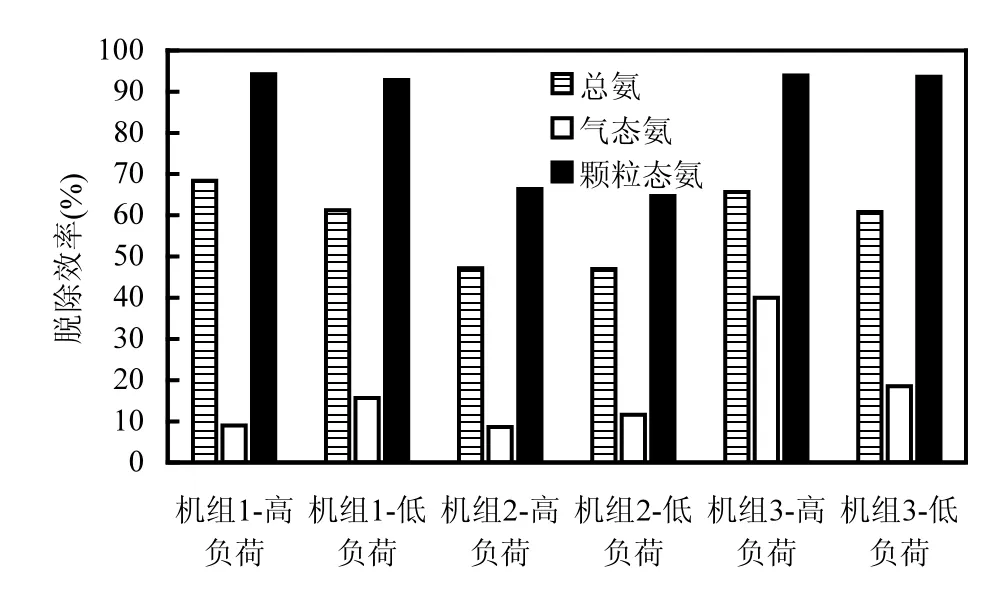

空预器出口烟气中颗粒态氨和气态氨随烟气进入下游的除尘器.如图7所示,由于除尘器的捕集作用,3 台机组高低负荷工况下对总氨均有脱除效果.机组2 在高低工况下对总氨的脱除效率最低,分别为47.13%和46.98%.这可能与机组2 装备的4 电场静电除尘器有关.表4 为试验期间各机组除尘器出口烟尘浓度,可见,机组2 除尘器出口烟尘浓度相对较大.相较于机组1 和机组3 的除尘系统,机组2的除尘器电场数少,对烟尘的捕集效率相对较低,导致随烟尘被捕集下的颗粒态氨脱除效率不高.机组1 和机组3 除尘器的总氨脱除效率均在60%~70%之间,这与机组1 装备有低温省煤器和5 电场静电除尘器、机组2 装备有电袋除尘器有关.低温省煤器可以降低烟温,进一步促进颗粒态氨生成,增强后续5 电场除尘器中细颗粒物的脱除效果[22],而电袋除尘器具有比机组1 电除尘器更高的颗粒物捕集效率[23].细分出气态氨和颗粒态氨的脱除效率,如图7所示.除尘器对气态氨的捕集作用来自于飞灰所吸附的气态氨[24],以及电场强化气态氨向颗粒态氨转化过程[25-26].机组1 和机组2 除尘器在高低负荷工况下对气态氨的脱除效率仅在9.06%~15.73%之间.相比较下机组3 除尘器对气态氨的脱除效率更高,这可能是由于机组3 装备的电袋除尘器袋区滤料层表面烟尘颗粒物在库仑斥力和偶极矩力作用下可以形成链状堆积结构[27],该结构有利于气态氨在滤料层表面的吸附和反应,最终随飞灰被捕集下来进入灰斗.机组3 在高负荷工况下运行时,烟气流速更大,这有利于烟尘颗粒物在滤料表面形成较为致密的堆积结构[27],进一步强化了对气态氨脱除作用,因此在高负荷工况下机组3 对气态氨的脱除效率更高,达到40%.除尘器对颗粒态氨具有较高的脱除效率,其中机组1 和机组3 的颗粒态氨脱除效率均在90%以上,机组2 除尘器对颗粒态氨的脱除效果相对较差,两负荷工况脱除效率在65%左右.总体可见,除尘器对氨的脱除效果主要来自于对颗粒态氨的脱除.结合表3 可知,在避免空预器冷端飞灰吸附板结和堵塞的情况下,进一步研究空预器内烟气温降和烟气流速对逃逸氨形态转化的影响,提高空预器出口颗粒态氨排放占比,将有利于逃逸氨在除尘器中的控制和脱除.

表4 试验期间除尘器出口烟尘浓度Table 4 Dust concentration at dust remover outlet during the test

图7 除尘器对各形态氨脱除效率Fig.7 Removal efficiency of ammonia in two forms by dust remover

如图8所示,所有机组除尘器出口烟气中颗粒态氨占比均在45%以下,其中机组1 和机组3 除尘器出口烟气中颗粒态氨含量占比分别降至15%和10%以下.机组2 除尘器出口颗粒态氨占比仍较大,图7显示机组2 两种负荷工况下颗粒态氨脱除效率不高,可能是因为机组2 容量更大,烟气流速更快,且除尘器电场数少,烟气停留时间更短,因此对颗粒态氨的脱除效率相对更低.对比图5 可知,经过除尘器的捕集作用后,烟气中两种形态的氨含量占比相对关系发生改变,总体上由空预器出口颗粒态氨含量占比更多转变成除尘器出口气态氨含量占比更多,除尘器对颗粒态氨的脱除效果明显.由图8 可知,除尘器出口颗粒态氨浓度在0.04~0.14mg/m3之间,气态氨浓度在0.15~0.60mg/m3之间.

图8 除尘器出口各形态氨浓度及占比Fig.8 Concentration and proportion of ammonia in two forms at dust remover outlet

3 结论

3.1 测试机组在高于80%设计负荷和低于60%设计负荷工况运行时脱硝出口逃逸氨均为气态形式,浓度在0.83~2.07mg/m3.气态氨在脱硝出口两侧分布不均明显,排放浓度相对标准偏差在18.82%~36.40%,局部位置的逃逸氨浓度超过2.5mg/m3的设计要求.表明当前燃煤电厂SCR 脱硝系统有必要进一步优化喷氨控制,精准喷氨技术的成熟应用和可靠性有待进一步加强.

3.2 逃逸氨在空预器内发生形态转化,颗粒态氨成为逃逸氨的主要组成,空预器出口颗粒态氨占逃逸氨总量的47.21%~68.85%.气态氨在空预器出口分布依然不均.机组运行负荷的变化直接影响空预器内烟气的温降和流速,二者共同影响空预器出口颗粒态氨占比.

3.3 除尘器对气态氨和颗粒态氨均有脱除作用,对氨的脱除效果主要来自于对颗粒态氨的脱除.350MW 机组的低温省煤器+5 电场静电除尘器系统以及电袋除尘器对颗粒态氨的脱除效率可达90%以上.600MW 机组静电除尘器内烟气流速大,电场数少,对颗粒态氨的脱除效率为65%左右.除尘器出口气态氨占比更大,排放浓度在0.15~0.60mg/m3之间.