综采工作面智能化设备的应用

2024-01-29王卫钢

王卫钢

(山西古县兰花宝欣煤业有限公司,山西 晋城 042405)

近年来,随着煤炭形式好转与矿井智能化政策的频繁出台,智能化矿井的建设力度随之加大,矿井设备的智能化建设得到了迅猛的发展。对于生产矿井而言,综采工作面是煤矿生产的核心区域,其智能化程度对于提高资源采出率、保障生产安全有着至关重要的影响。宝欣煤矿目前采用双滚筒采煤机,该设备存在有控制距离短、割煤量不稳定的弊端,并且由于井下作业环境恶劣,采煤司机在操作时需要根据现场情况手动调节,在一定程度上影响了采煤机的工作效率。在此前提下,笔者应围绕着采煤机周边设备和人员的安全性,根据记忆割煤原理,对矿井智能化系统进行了改造升级。将设备进行集成协同控制并编制安全操作策略,充分解放出采场人员,进一步实现企业减人增效、安全和谐、科学人性的矿区文化。

1 工作面概况

宝欣矿2205 综采工作面为智能化回采工作面,采用倾斜长壁后退式综合机械化采煤法,一次采全高。地面标高介于1125~1270m,东侧与南侧均为实体煤区域,西侧为南翼运输巷、总回风巷和轨道巷,北侧为相邻工作面采空区。回采煤层平均坡度为0°~3°,直接顶板厚度1m,主要为泥岩,底板厚度5.78m,主要矿物为砂岩构成。

2 综采工作面智能化控制系统

智能系统主要集成控制的设备包括采煤机、液压支架、刮板输送机、胶带输送机、转载机、破碎机、乳化液泵等,可以划分为地面调度中心、井下顺槽控制中心及采掘设备系统三部分,如图1所示,其中宝欣矿地面监控中心设在生产技术科。

图1 智能控制系统示意图

笔者以宝欣矿现有的MG200/456-AWD 型双滚筒采煤机为核心对2205 工作面进行智能化改造,系统主要与信息化、自动化相结合,将通过位移、速度编码器来确定机身的定位以及摇臂倾角实现采煤机的记忆割煤,通过“少人化”、“无人化”提高煤矿高效生产的目标。预期改造后将达到以下效果:正常采煤生产过程实现以采煤机记忆割煤为主,人工干预为辅;液压支架跟随采煤机自动动作为主,人工支护为辅;综采运输设备以集中控制为主,人工原地操作为辅;机械设备情况以数据传输为主,视频监控为辅。基于采煤机远程智能控制系统实时监视和远程控制,使采煤机与运输系统、液压支架的联动控制成为可能,为无人工作面的实现奠定基础,为安全高效矿井建设与生产提供了技术保障和设备支撑。

本次智能化改造的主要内容包括:①在地面和井下集控中心实现对综采工作面各级设备按照运行方向“一键”启停,且具备单设备远程启停功能,同时在任何可控设备远程启停前具备工作面语音预警功能;②实现在工作面的自动化生产,实现地面和井下集控中心对综采工作面智能化控制技术的核心正是从控制的稳定性、自动化集控程度到智能化的升级,将人为地干预操作智能化的决策并实现控制,用控制逻辑代替人脑实现快速的预判和全局的掌控。

基于采煤机自身与顺槽的控制端通讯后,人员操作采煤机操作台通过与采煤机位置监测系统通信获取采煤机的位置和行进方向。依据采煤机视频系统,操作台发出相应指令(如滚筒的升降、牵引加减速等),该指令通过数据通信总线与采煤机通信,将信号传送给采煤机,从而实现对采煤机的远程控制。

3 采煤机记忆割煤策略及控制

3.1 采煤机记忆割煤系统原理

采煤机的智能化主要在于地面控制中心对井下数据处理的精准程度。如图2 所示,笔者针对MG200/456-AWD型双滚筒采煤机安装摄像仪、设备传感器等装置,通过顺槽监控中心进行控制,再将所获取的信号传递至地面调度中心进行统一处理。本套记忆割煤系统以角度传感器为基础,传感器所搜集的数据可通过人机界面显示,受顶底板高度、煤层倾角和工作面倾角的影响较小。

图2 双滚筒采煤机主要传感器安转示意图

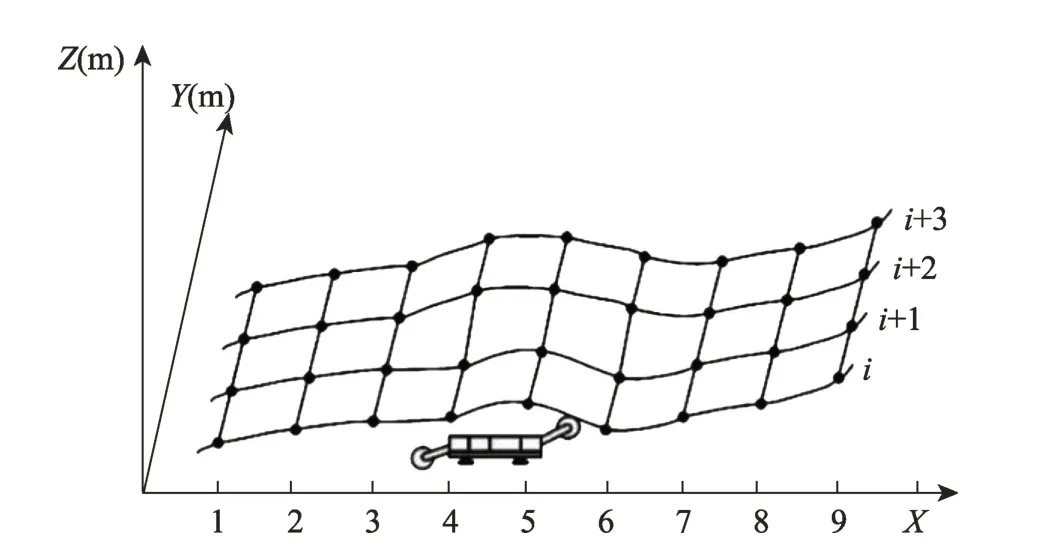

采煤机记忆截割原理示意图如图3所示,其中X轴表示工作面水平方向,轴上各点为记忆割煤的信息采集点;Y 轴表示工作面推进方向,轴上各点表示采煤机沿工作面的推进距离;Z 轴方向为前后滚筒截割方向,也可理解为采煤机截割过程中的绝对高度。采煤机的截割数据通过监控系统进行采集,如采煤机完成第i刀后,将完整记录该点数据,并以此为依据,对第i+1刀进行自动调整;如进行第i+2 刀时,通过监控系统再根据i+1的工况进行自适应调整;调整完成后将进行数据校正,取前三刀的平均数值作为第i+3 刀的割煤依据,采煤机如此循环作业,直至完成进刀任务。

图3 采煤机记忆截割原理图

3.2 采煤机记忆割煤作业的准备

MG200/456-AWD型双滚筒采煤机双向采煤机,主要由前滚筒割顶煤,后滚筒割底煤,采煤机记忆割煤的关键点在于煤机和支架的联动控制。为实现记忆割煤,采煤机共需要两个过程,第一个过程为学习过程,即在进行割煤前需要采煤机司机进行一个完整的示范进刀的割煤循环,该割煤循环需要从工作面端头开始按照常规采煤工艺进行。其次为信息录入过程,进行设备改造的技术人员需要根据工作面实际情况对滚筒位置、割煤速度、牵引方向、牵引速度等信息录入系统。需要注意的是,采煤机中央控制系统通过角度传感器和牵引齿轮速度传感器计算采煤机位置、速度和方向,并记录采煤机在不同位置应对应的滚筒位置。

根据2 号煤层地质条件,设定采煤机进刀顺序如下:①当采煤机割至工作面端头时,其后的输送机槽已移近煤壁,采煤机机身处尚留有一段下部煤;②调换滚筒位置,前滚筒降下、后滚筒升起并沿输送机弯曲段返向割入煤壁,直至输送机直线段为止。然后将输送机移直;③再调换两个滚筒上下位置,重新返回割煤至输送机机头处;④将三角煤割掉,煤壁割直后,再次调换上下滚筒,返程正常割煤。

3.3 工作面直线度检测及控制技术运行情况

改造后的采煤机将实现三维空间自动定位功能,即利用3D 可视化的监控,实现工作面校正拉直、滚筒调高、宽度的自动调节。此功能保证了采煤机移动区位误差在±10cm,工作面长期稳定的平行作业,很大程度上实现了工作面减人增效、无人化干预的目标。

4 井下集控系统

宝欣矿井下集控中心设在南翼2#煤智能化工作面集中控制硐室内。为实现工作面生产系统的“全自动化”控制,将针对液压支架系统、各种运输转载设备进行监控,如图4所示。

4.1 液压支架远程控制

液压支架的整体控制逻辑将是以电液控计算机操作为主、工作面视频画面为辅,通过远程操作台实现对液压支架跟机自动化启停、降架、拉架、升架等动作,控制延时不超过200ms。

4.2 工作面输送机、转载机、破碎机、胶带输送机集中自动化控制

工作面煤炭转载运输设备具有独立通讯装置,任一设备可以实现自动启停,具备急停闭锁功能。开机启动顺序如下:胶带输送机→破碎机→转载机→刮板输送机→采煤机;停机顺序如下:采煤机→刮板输送机→转载机→破碎机→胶带输送机。

4.3 煤流负荷协同监控系统

煤流负荷协同监控系统通过激光监测和设备运行数据的采集可以实现对煤炭运载流量进行自动化调节。系统连接包括刮板机、转载机、带式输送机在内的所有运输设备,根据煤流负荷情况进行实时智能调速,当设备超负荷运转时,会在第一时间进行报警提示。

5 使用效果分析

经多次现场试验,改造后的智能化采煤机系统在2205 综采工作面投入使用。系统以少人模式割煤为主、人工干预为辅,人工主要劳动由操作变为了指挥监控。经过长期的使用证明,这套智能化系统大幅度地降低了采面工人的劳动强度,提高了采场安全生产水平和采面工程质量。工作面在回采期间,作业人员由原定的15 人减至8 人,人工效率提高46.7%,单循环操作时间由18min缩短至11min,效率提升38.8%,并可稳定实现对采煤机、刮板运输机和液压支架的协调联动;当正常生产时(不经过断层、采空区时),可实现全自动无人工干涉连续割8刀煤。共布置ZY3500/07/16.5D型液压支架77台,设备正在试运行阶段,初步估算节约设备运行电耗在20%~30%。

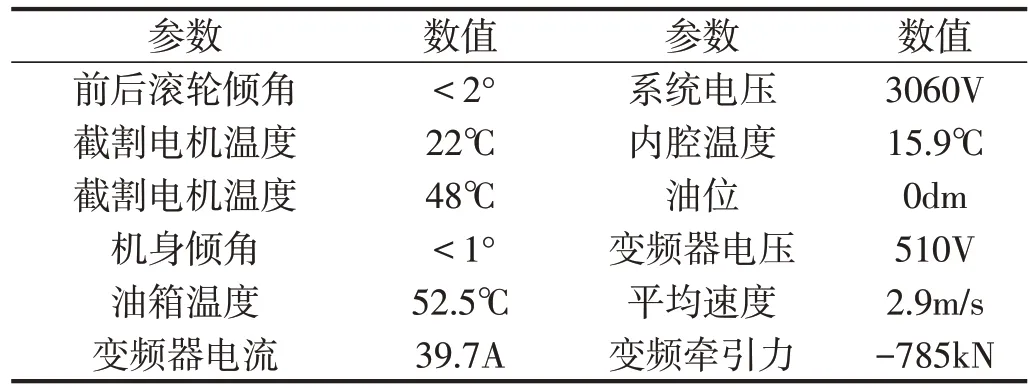

采煤机工作状态下,监控系统所采集的各项数据见表1所示,各项数据均处于正常状态,与采掘实际情况相符,由此判断监控系统能够很好地满足2205 工作面采掘的各项要求,表明该设计方案可以应用于实际生产中。

表1 采煤机实际运行机身参数

6 结束语

采煤机智能化控制技术研究的目的就是为了实现矿井智能化,矿井采煤机智能化控制技术是在矿山地质条件透明化的前提下,应用人工智能,实现井下综采工作面的无人开采及煤机装备的少人化检修。通过对宝欣煤矿2205工作面采煤机的主控系统进行改造做到少人则安、无人则安,实现了采煤机的智能化控制,并取得了一定的成绩,具有借鉴和指导意义。