总相位滞后角-延时关系下的电子机械制动主控制器控制方法

2024-01-27孙文革

孙文革

(新疆职业大学 机械电子工程学院,乌鲁木齐 830013)

EMB 是目前机械制动科技的主要研发领域。在电子机械制动系统中,由于网络传输、数据处理等因素的影响,存在一定的延时控制问题,其精确性直接影响其制动性能和制动稳定性,为此对电子机械制动主控制器延时控制研究,具有重要意义。

为此,文献[1]利用双目标非支配排序遗传算法,优化主控制器控制参数,以渐近约束支配法则为依据实现主控制器延时的主动控制,该方法计算复杂度较高;文献[2]利用电动机速度和电压的信息确定电子机械制动的制动摩擦片与制动盘的碰撞、分离临界点,构建数学模型,在Matlab/Simulink 环境下设计EMB 主控制器延时控制策略。该方法忽略了电子机械制动自身的制动特性对主控制器带来的影响,延时控制效果较差。

为了解决上述方法中存在的问题,提出电子机械制动主控制器的延时主动控制方法。针对电子机械制动系统在延时情况下的控制问题深入分析和研究,采用状态观测器获取电子机械制动系统的状态估计值,实现在延时情况下的主动控制。

1 电子机械制动(EMB)总相位滞后角-延时关系

控制电子机械制动主控制器延时时,需要考虑电机堵转转矩、电机摩擦、传动机构和制动机构对电子机械制动的影响,这些因素直接影响制动EMB的响应时间和制动效果。

(1)如果电机堵转转矩较大,制动系统启动或停止的响应时间可能会增加,从而导致延时。因此,考虑电机堵转转矩,以确保及时采取适当的制动措施。

(2)电机摩擦会使电机的运动减速,从而影响制动系统的响应时间和制动力的实际输出。因此,考虑电机摩擦对制动系统的影响,以保证延时控制准确性。

(3)传动机构将电机的旋转运动传递到制动机构上,影响制动力的实际输出。较低的传动效率会导致制动系统的能量损失增加,也可能增加滞后角。

(4)制动机构是实现制动操作的关键组成部分,若制动系统无法及时响应,会导致延时和滞后角的增加。

EMB 是一种利用电驱动元件实现车辆制动的机电一体化系统[3-4],主要构成部件有驱动电机、滚珠丝杠、行星轮、太阳轮、制动衬块与制动盘等,结构如图1 所示,工作原理如图2 所示。

图1 EMB 结构图Fig.1 EMB structure diagram

图2 EMB 工作流程Fig.2 EMB work flow chart

分别从驱动电机、电机摩擦、传动机构以及制动过程4 个方面分析EMB 的运行影响因素。

(1)驱动电机

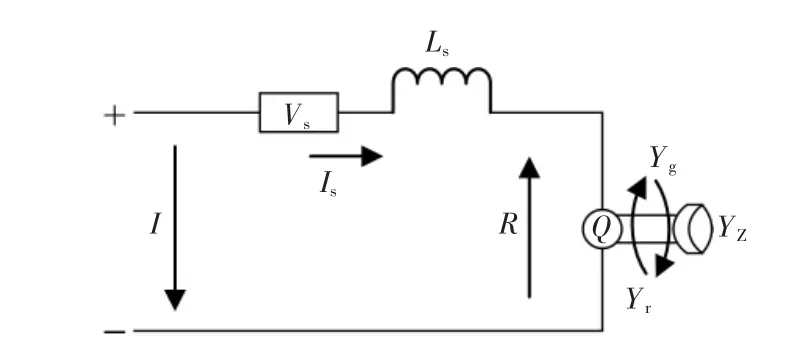

驱动电机是制动系统中的核心组件,其提供制动力和运动控制[5-6]。永磁直流力矩电机通常具有高启动转矩,对于电子机械制动系统来说,能够在短时间内快速启动和增加制动力度,以满足紧急情况下的需要。因此,采用永磁直流力矩电机作为电子机械制动的驱动电机[7],其工作原理如图3 所示。

图3 永磁直流力矩电机工作原理Fig.3 Working principle of permanent magnet DC torque motor

为了解驱动电机的内部特性和响应,将电机工作状态下的电枢电感电压、电机力矩以及电机堵转转矩用动态方程表示如下。

电枢电感电压方程:

式中:R 代表反电动势;Ls、Is、Vs分别表示电枢的电感、电流以及电压。

利用电枢电感电压建立电机力矩方程:

式中:Kq用于表示电机转子的转动惯量;Yr、Yg、YZ分别表示电机的电磁转矩、摩擦转矩、负载转矩;ξq代表总相位滞后角。

结合电机转子的转动惯量建立电机堵转转矩方程:

式中:Ly代表电机力矩系数。

(2)电机摩擦

电机在运动时会产生摩擦力,影响制动系统的性能和准确性[8-9]。由于实际的电机摩擦通常包括不同类型的摩擦现象,为了更逼近真实的电机摩擦特性,采用静摩擦+库伦摩擦+粘滞摩擦相结合的方式表征电机摩擦,电机摩擦结构如图4 所示。

图4 电机摩擦结构图Fig.4 Friction structure of motor

通过图4 能够真实地模拟出电机在工作过程中产生的摩擦力矩,可表示为

式中:θ˙代表电机相对滑动速度;Yd表示其最大静摩擦总相位滞后角;Lb代表粘滞摩擦系数。

当电机摩擦较大时,制动系统的动态响应可能变得不稳定,导致滞后角增加。

(3)传动机构

电子机械制动结构的传动机构[10]通常包括行星轮和太阳轮。太阳轮从电机输入动力,而行星轮通过内部齿轮组和输出轴将动力输出到制动装置上。传动机构的输入端与一台永磁直流力矩电机转子相连接,输出端与一对滚珠丝杠相连接。滚珠丝杠副等效为刚性结构,连接在行星齿轮架上,以螺母平动方式旋转运动的丝杠转角ϑm和螺母位移x 所构成的传动机构表达式如下:

式中:o 表示行星齿轮减速器传动比;Z 为丝杠螺纹导程;ϑq表示电机总相位滞后角。

(4)制动过程

电子机械制动系统的主要功能是把电机产生的转矩转换为一种针对于制动盘的夹紧力矩[11],以执行刹车制动操作,制动盘产生的夹紧力G 和螺母位移x 的关系为

式中:LG代表夹紧力总相位滞后角。

根据获取的电机在工作过程中产生的摩擦力矩及电机力矩与电机堵转转矩,制动过程表达为

2 主控制器延时控制方法设计

主控制器是EMB 的主控制器,当主控制器出现过长延时时,将会直接影响EMB 中的传动机构运作性能。在分析电子机械制动总相位滞后角-延时关系下的基础上,为了更好地实现对主控制器网络延时的控制,需要分析两者之间的直接量化关系。

转速是电机控制中的重要参数,PI 调节器可以控制转速,使转速调节器具备较快的响应速度和较小的超调量。采用PI 调节器[12]控制,将转速考虑在内,用传递函数表示为

式中:LA、LO为转速调节器的比例以及积分系数;d为主控制器网络延时系数。

引入延时系数构建传递函数,而总相位滞后角是频率响应中相位随频率变化的特征之一。当相位滞后角超过一定阈值时,系统可能产生振荡或不稳定的行为。用ϑASR、ϑDelay分别表示转速调节器自身和主控负控制器网络延时各自引入的相位滞后角[13],其中0<ϑASR<90°,0<ϑDelay<90°,计算总相位滞后角β表达式为

式中:τ 为延时误差补偿角。分析式(9)可知,0<β<180°。

以Td为周期在主控制器的接收端设置一个用于读取数据的寄存器,利用总相位滞后角β 约束制动状态空间,并以该周期离散化电子机械制动系统,得到一种离散表达式为

式中:l 表示当前时刻;t 表示当前状态;S、N 为EMB的适维参数矩阵,且S、N∈Rm×m,表示其状态空间。

在延时状态下,得到的EMB 输出相应变为y[l-τ(l)],τ(l)表示当前网络延时。

计算二者关系的具体步骤如下:

设定一个状态观测器,初步获取电子机械制动状态估计值:

式中:Z 代表观测器增益。在此基础上,进一步预测l时刻EMB 的总相位滞后角量化关系状态值:

为有效补偿电子机械制动状态估计误差,将电机堵转转矩、电机摩擦、传动、制动的影响作为参量,结合状态观测器与预测时刻的EMB 状态,得到总相位滞后角量化关系最终的预测值:

利用获取的最终的预测值和控制理论能够设计出主控制器延时的具体控制规律,实现延时控制,利用主控制器增益控制EMB 主控制器的延时T,表达式为

式中:L 为主控制器增益。

3 实验与分析

为了验证所提方法的整体有效性,需要对其作相关测试。选取LabVIEW 作为实验仿真环境,其能够实现机械制动系统的控制。根据主控制器延时对电子机械制动产生的影响和延时控制的重要性,实验从以下3 个方面验证所提方法的有效性,实验模拟图如图5 所示。

图5 实验模拟图Fig.5 Experimental simulation diagram

3.1 延时状况评估

延时指网络中的数据从网络的一端传输到另一端所消耗的时间,延时状况能够体现出主控制器网络延时的控制方法是否有效,实验值越低,控制效果越好。以某客车的电子机械制动系统为研究对象,将其主控制器网络延时作为评估指标,在制动时间不断增加的条件下,所提方法的延时状况如图6 所示。

图6 所提方法延时结果Fig.6 Delay results of proposed method

分析图6 可知,随着时间的增加,采用所提方法控制下的主控制器网络延时有所加大,但最长延时仅为5 ms,具有更好的控制效果,在主控制器网络延时控制上,效果相对最佳,且处于非常平稳的运行状态。

3.2 制动距离及滑移率对比

制动距离是指恒定速度行驶的车辆从制动启动到完全停止后所行过的路程距离,若距离越短,则说明制动性能越好;滑移率描述在制动过程中,随着车轮的纵向移动,滑移分量所占的比例,在15%~20%范围内,制动效果最好。

采取与上述实验相同的测试环境,在干混凝土路面上测试,预设车辆的初始速度、车轮半径以及转动惯量分别为85 km/h、0.285 m、0.75 kg/m2,并以此得到所提方法控制下的制动距离测试结果和滑移率测试结果,分别如图7 和图8 所示。

图7 制动距离效果比较Fig.7 Braking distance effect comparison

图8 滑移率结果比较Fig.8 Comparison of slip ratio results

根据图7 与图8 可知,所提方法使得制动距离缩短了8.29 m,制动性能效果更好;同时在此条件下,滑移率也更快地达到最佳状态(15%~20%范围内),能够更高效地控制延时,增强了制动稳定性。

3.3 稳定收敛时间对比

对主控制器延时的控制效果越好,电子机械制动系统达到稳定状态所需的时间越短,因此实验将系统达到稳定所需的时间作为测试指标展开1000次测试,分析在所提方法控制下,制动系统达到稳定状态所需的时间,如表1 所示。

表1 所提方法控制下系统性能Tab.1 System performance is controlled by the proposed method

分析表1 可知,1000 次测试,所提方法能够在较短的时间内,使电子机械制动系统达到稳定的状态,平均耗时为47.22 ms,说明所提方法具有更好的主控制器延时控制效果,进一步地提高了电子机械制动稳定性和主控制器延时控制效率。

4 结语

主控制器延时的有效控制是提高电子机械制动过程稳定性和安全性的关键,为此,提出电子机械制动主控制器延时主动控制研究。通过分析电子机械制动影响因素,分析主控制器延时对电子机械制动系统产生的影响;利用观测器控制网络延时的方法实现电子机械制动主控制器延时的主动控制。本方法解决了传统方法的不足,具有重要的实际应用意义。