循环水系统铁离子浓度升高的原因分析及对策

2024-01-27杨可珍宋肖盼孙振宇荆素伟

杨可珍,宋肖盼,孙振宇,荆素伟

(河南心兴化学材料有限公司, 河南新乡 453731)

树脂车间循环水系统日常运行过程中铁离子浓度持续升高,对水质进行调整处理后,短时间可以控制铁离子浓度,但时间一长铁离子浓度反复升高,该问题始终无法完全解决。为此,技术人员结合装置对交替使用循环水降温、蒸汽升温的换热设备反应釜进行了深入调查,对主要换热设备循环水进回水导淋口进行了连续水质监测分析,初步确认循环水中铁离子浓度持续升高的原因。

1 循环水系统铁离子浓度高的原因分析

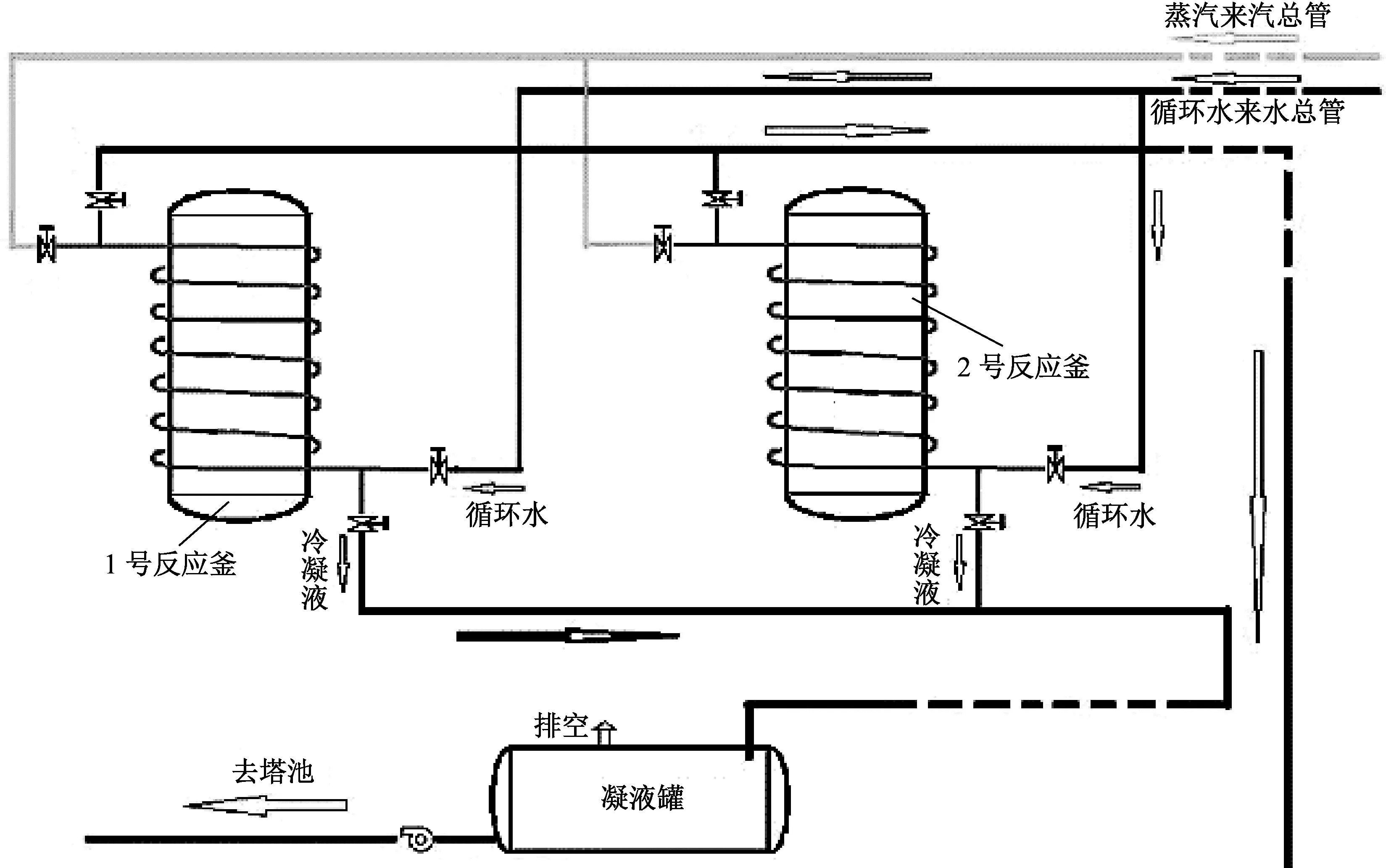

循环水系统管道、设备腐蚀, 或是补水中带有铁,常使循环水中铁离子浓度增加[1]。针对树脂装置循环水中铁离子浓度升高的问题进行调查分析,对循环水系统内部各换热设备(冷凝器、反应釜)进行了系统的调查。生产系统蒸汽及循环水流程见图1。

图1 生产系统蒸汽及循环水流程

回循环水站的水共有3路:(1) 离心泵降温循环回水,直接通过回水总管回循环水站;(2) 树脂装置换热器循环回水通过回水总管回循环水站;(3) 树脂各反应釜冷凝液、泵类伴热及现场管线伴热回收至凝夜罐后送至循环水站。

对3路回水主要导淋进行取样分析发现:(1) 离心泵进出口铁离子浓度无明显变化;(2) 树脂回水总管铁离子浓度增加不明显;(3) 凝液罐出口管处铁离子浓度增加较大。

经多次对比发现泵类伴热回水的铁离子浓度最高,主要原因为气温较低时需要对泵类伴热,防止物料黏稠造成泵损坏;反应釜凝液回水至凝液罐处取样分析结果较高,树脂车间循环水系统供水装置的冷却对象为反应釜和换热器,凝液伴热对象为泵类及罐区。

反应釜通过调节循环水及蒸汽对釜内的温度进行控制,反应过程中保温,反应釜的冷凝液会滞留,滞留时间随生产工况有所变化。为了解间歇运行工艺是否存在对金属基体的腐蚀,对树脂车间反应釜(R201/301)的夹套水中的铁离子浓度按照4 h-1的频率进行跟踪采样分析,同时分析凝液回收罐中的铁离子浓度,使用的仪器为哈希DR900,试剂为ferrover@铁试剂[2]。

2 数据收集

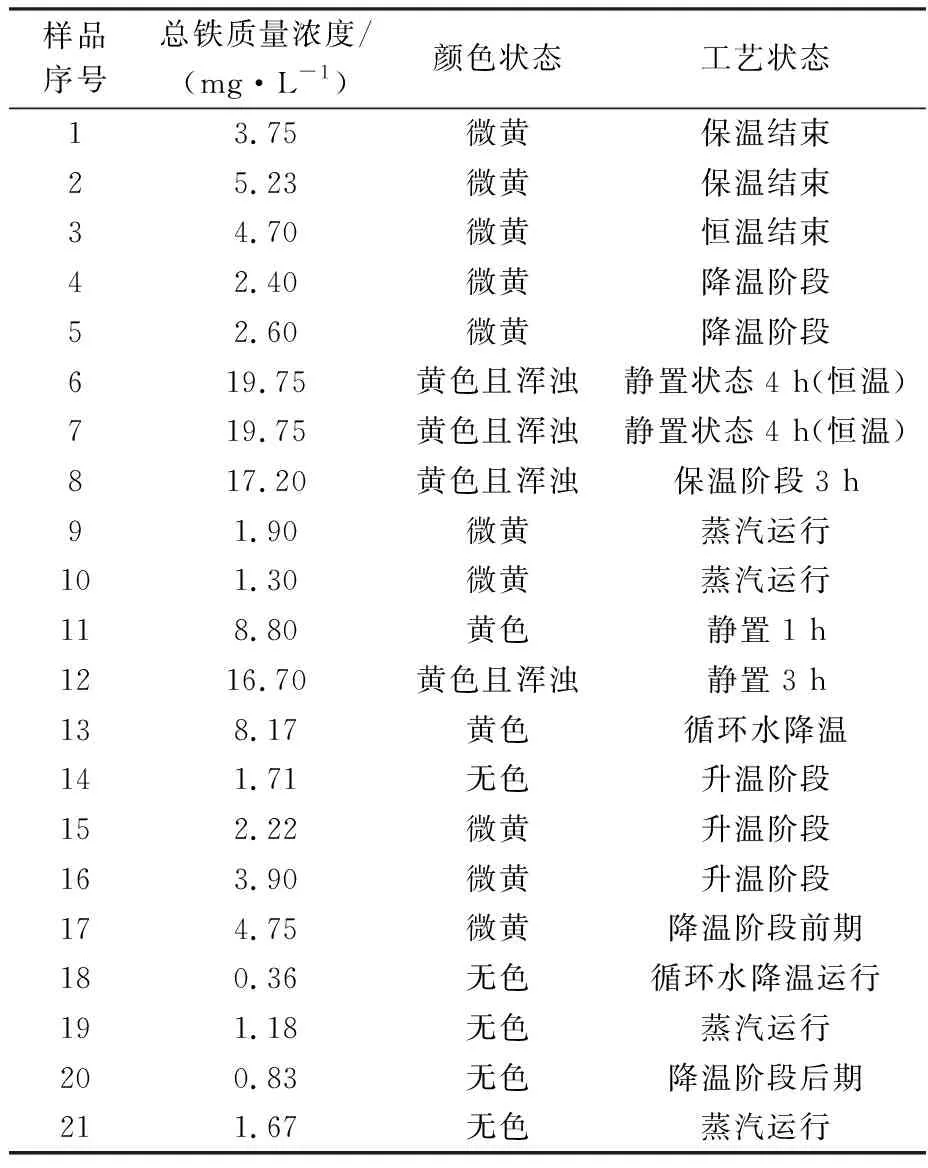

对不同阶段反应釜夹套内水进行取样分析,结果见表1、表2。

表1 不同状态下反应釜出口铁离子浓度

表2 循环水运行时水样分析

由表1、由表2可以看出:流动状态下,铁离子浓度较小,铁离子浓度随着滞留时间的增长而增大;不同介质铁离子浓度也不相同,冷凝液滞留导致铁离子浓度的增长远远大于循环水滞留;随着滞留时间的增长,铁离子浓度也增加;反应釜停歇时,夹套内水中总铁和Fe2+浓度都急剧上升。在长时间停歇后第1组和第2组夹套水样之间有明显差异(见图2、图3)。

图2 第1组夹套水

图3 第2组夹套水

3 数据分析

反应釜冷凝液停歇10 h左右的第1组夹套水已经呈现红褐色,其总铁质量浓度达到了165.72 mg/L,而在换热器投入运行后采集的第19组夹套水水体颜色基本恢复到了正常状态,总铁离子质量浓度为7.172 mg/L。结合照片及数据,说明循环水滞留时金属基体开始腐蚀。

冷却水中含有溶解氧及各种电解质,其电位差会产生电化学反应,从而产生金属腐蚀,反应式为:

(1)

(2)

这就导致了换热器内滞留水的Fe2+浓度升高。Fe2+继续被氧化,反应式为:

(3)

系统内的Fe2+逐渐被氧化成Fe3+,所以系统中的铁离子由Fe2+和Fe3+组成,并非单一的Fe2+。

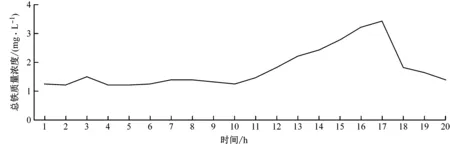

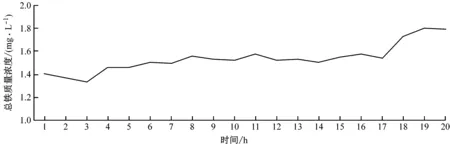

循环水中仅在第1组水样中发现Fe2+,说明Fe2+与空气接触很容易被氧化成Fe3+。夹套滞留水及循环水中总铁浓度变化曲线见图4、图5(由于夹套水总铁浓度变化较大,为使曲线清晰易于观察,将滞留水中总铁离子浓度数据开四次方后得到的数据绘制成夹套水总铁浓度变化曲线)。

图4 夹套滞留水中总铁浓度变化曲线

图5 循环水中总铁浓度变化曲线

由图4可以看出:滞留时夹套水总铁浓度先上升,换热器投入运行初期总铁浓度大幅度下降,随后近似平稳。由图5可以看出:夹套换热器正常运行及停歇滞留时,循环水总铁浓度无大的波动,在夹套换热器停歇后投入运行时,夹套水总铁浓度下降,循环水总铁浓度上升。由此可见,停歇换热器投入运行时,滞留的夹套水中的高浓度铁离子进入循环水系统,导致循环水中总铁浓度升高。

整理树脂车间循环水日常分析资料中(分析频率1 d-1)的铁离子浓度数据发现:铁离子浓度成典型的阶梯状上升,显而易见,铁离子浓度上升是外部带入的,间歇运行换热器从停歇状态向运行状态转换的过程中,将夹套内的滞留水(含高浓度铁离子)带入循环水系统,所以导致循环水系统铁离子浓度升高。

一般监控系统腐蚀倾向发展趋势,现场普遍采用监测换热器、挂片, 同时配合循环水中总铁浓度来判断腐蚀的程度[3],当循环水中的铁离子质量浓度达到1.5~2.0 mg/L甚至更高时,在水中成溶解状态的Fe3+很容易析出,形成Fe(OH)3沉积,反应式为:

(4)

沉积物附着在金属基体上,例如在挂片的迎水侧(见图6)。沉积物逐步长大,发展形成沉积性附着物,附着物下循环水滞留,进而产生附着物下腐蚀。

图6 测试挂片腐蚀情况

4 解决措施

树脂装置循环水系统铁离子浓度升高是由换热器间歇运行所致的,凝液在管道内滞留时间较长,管道设备腐蚀。铁离子浓度持续增加存在以下危害:

(1) 循环水滞留会快速发生电化学腐蚀。

(2) 高浓度的铁离子易沉积,进而导致整个循环水系统发生沉积物下腐蚀,导致整个循环系统不可逆的损坏,持续沉积电化学腐蚀导致管道及设备损伤,从而降低冷凝系统的效率。

针对铁离子的沉积可以采取以下措施:

(1) 杜绝换热器间歇运行,换热器需要停歇时,微开循环水进出口阀,保证换热器内循环水处于流动状态。

(2) 换热器停歇后投运时,将换热器内滞留的含高浓度铁离子的循环水通过管道排放至废水回收单元,待置换后再恢复正常流程[4]。

5 结语

分析总结得出了精细化工生产循环冷却水系统可能造成总铁浓度上升的主要因素为凝液滞留时间过长。该分析对控制系统腐蚀及改善循环水水质提供参考,在实际工作中对化工间歇生产换热设备循环冷却水系统中总铁浓度升高的原因分析具有一定参考价值。