31CrMoV9钢调质与气体氮化工艺研究

2024-01-27胡柯

胡 柯

(中航力源液压股份有限公司,贵州 贵阳 550018)

主轴是液压泵柱塞泵的关键零件之一,对零件表面的接触疲劳强度和耐磨性能要求较高,对芯部也有较高的强度要求。因为该零件尺寸较大,需选用淬透性较好的钢。首先对零件进行预备热处理,粗加工后再进行最终热处理。预备热处理一般采用调质,最终热处理可以采用表面淬火和化学热处理等[2]。31CrMoV9钢是具有良好淬透性的中碳合金钢,在我国未普遍应用。为拓展摩擦副的选材,本次生产选用31CrMoV9材料研制新产品的主轴。在国内,关于31CrMoV9可以查阅的资料不多,本工作通过多次试验,研究了31CrMoV9钢的调质和气体氮化两部分热处理工艺特性。

1 31CrMoV9钢的化学成分

31CrMoV9 钢的化学成分(质量分数):C 为0.27%~0.34%,Si ≤0.4%,Mn 为0.4%~0.7%,S ≤0.035%,P ≤0.025%,Cr 为2.3%~2.7%,Mo 为0.15%~0.25%,V 为0.1%~0.2%。

2 31CrMoV9钢的力学性能

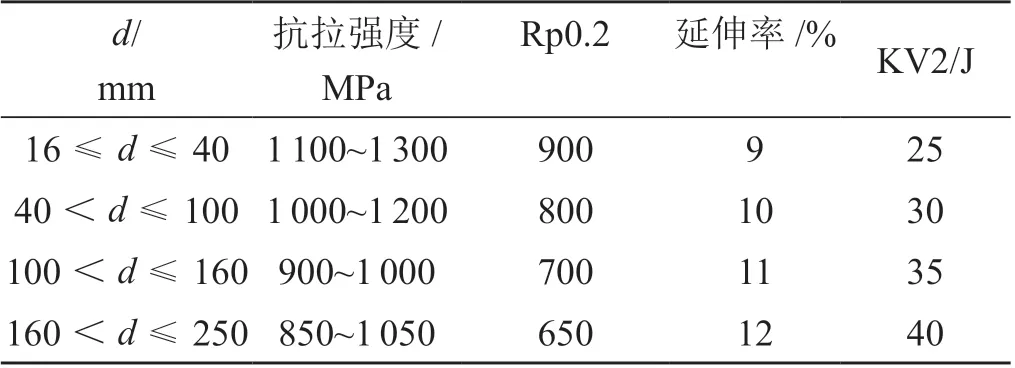

31CrMoV9钢调质后的力学性能见表1。

表1 调质后31CrMoV9钢的力学性能

3 热处理工艺试验及试验结果

3.1 调质工艺试验

设计要求主轴的中心硬度为(28~35)HRC,试验时,试验件的中心硬度要求也为(28~35)HRC。

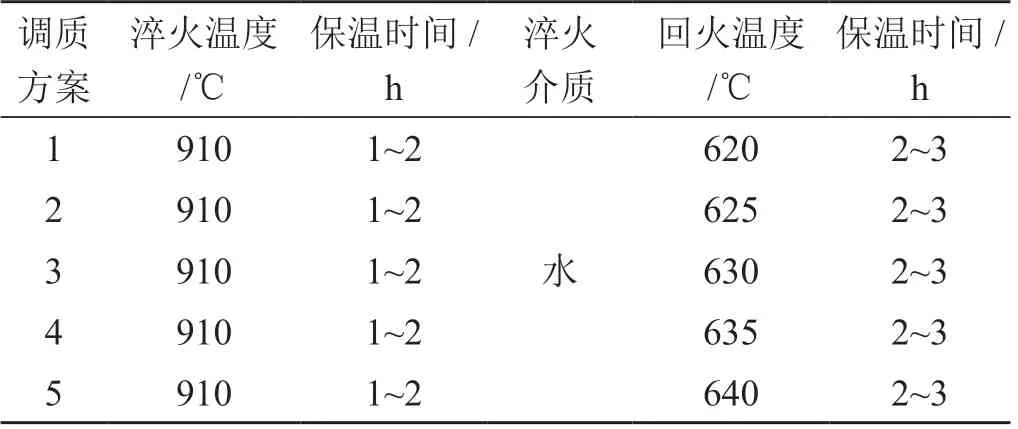

31CrMoV9钢的含碳量在0.27%~0.34%,属亚共析钢,其AC1点为780℃,AC3点为820℃。一般情况,亚共析钢的淬火温度选取按AC3+(30~50)℃的规定,淬火温度可在850~870℃。但由于试件尺寸较大,且根据英国标准EN 10085—2001《氮化钢技术条件》中推荐的31CrMoV9淬火温度为870~930℃。因31CrMoV9材料在英国使用成熟,采用了EN 10085-2001标准中推荐的淬火温度,选择910℃进行淬火,回火温度分别采用620℃、625℃、630℃、635℃、640℃[1]。使用箱式电阻炉进行淬火回火试验,调质参数方案见表2。

表2 调质工艺参数

3.2 试验结果

调质后加工试样检查其抗拉强度、延伸率、断面收缩率和硬度,试验结果见表3。

表3 调质试验结果

通过对表3与表4的对照可以看出,随着回火温度的升高,31CrMoV9钢调质后的硬度与抗拉强度均呈现出明显的线性下降趋势,而延伸率与断面收缩率均呈现出明显的线性上升趋势,并且相邻调质方案中回火温度的跨度仅为5℃,综上可以确定31CrMoV9的热敏性较高,并且31CrMoV9钢在不同回火温度下的金相组织均为细小索氏体,并且分布均匀,可以确定回火温度对31CrMoV9钢的金相组织无较大影响

表4 31CrMoV9井式氮化炉氮化试验记录

3.3 气体氮化工艺试验及结果

3.3.1 井式炉氮化炉气体氮化工艺试验

本次试验采用了一段式和多段式的气体氮化工艺。共试验了六组气体氮化参数,氮化试件经过“910℃×2 h+635℃×3 h”调质处理。井式炉氮化炉气体氮化工艺试验结果见表4。

由表4可以看出,31CrMoV9钢通过井式氮化炉氮化后,氮化层深度与氮化时间有明显联系,氮化时间越长氮化层深度越深,并且时间与深度的关系近似于1 h 对应深度0.01 mm,表面硬度则与氮化温度有明显联系,氮化温度越高则表面硬度越低,但白层厚度并未因温度与时间的改变产生较为明显的变化,3组测试中白层厚度均稳定保持在0.006~0.0010 mm,白层未出现过厚情况,对零件的后续加工不会产生较大影响。同时31CrMoV9钢经井式氮化炉氮化后,其氮化层组织也较为稳定,均呈网状,分布较为均匀。因此参数①更适宜加工表面硬度要求较低但氮化深度要求较高的零件,参数②则适宜表面硬度及氮化层深度要求均较高的零件,参数③因加工时间较短,在能满足表面硬度与氮化层深度要求的前提下采用参数③可提升效率,降低生产成本。

3.3.2 CRV(N)-514-E真空氮化炉氮化工艺试验及结果

采用多段式的氮化工艺,对31CrMoV9钢的锻件试样和普通钢元试样进行了氮化处理。氮化试件经过“910℃×2 h+635℃×3 h”调质处理。本轮共进行了三次试验,氮化参数及氮化结果见表5。

表5 CRV(N)-514-E真空氮化炉氮化试验记录

通过表5可以看出,真空氮化炉加工的零件在表面硬度与氮化深度均优于井式氮化炉,并且需着重注意,在氮化层δN=0.3 mm 时,经真空氮化炉加工的零件其硬度均≥530 HV,说明由δN=0.3 mm 之前的氮化层组织硬度均较高,随着氮化层深度的增加硬度降低并不明显。由此可以得出,通过真空氮化炉加工的零件的耐磨性更好。同时,由表5还可以看出,31CrMoV9锻件与普通31CrMoV9钢元经氮化处理后31CrMoV9锻件的表面硬度与氮化层深度均优于普通31CrMoV9钢元,同时两者白层厚度并无明显差异,因此若生产表面硬度与氮化层深度要求较高的零件可考虑使用31CrMoV9锻件进行生产。

3.4 氮化层组织

31CrMoV9钢氮化后,氮化层基本存在网状氮化物,但分布较为均匀。

4 结果分析与讨论

1)采用910℃,保温2~3 h,水冷,再使用630~640℃保温2~3 h,空冷。使用该参数对31CrMoV9钢调质处理,可以满足设计图要求的中心硬度28~35HRC,且金相组织为细小索氏体,组织分布均匀。

2)31CrMoV9 钢气体氮化后,普通钢元的表面硬度集中在750HV0.2~800HV0.2,锻件的表面硬度集中在840HV0.2~870HV0.2。与38CrMoAlA 相比,硬度偏低。使用相同的参数氮化后,38CrMoAl 硬度可达900HV0.2 左右。但31CrMoV9 氮化后白层均可控制在0.01 mm 以内,38CrMoAl 的白层深度通常控制在0.025 mm 以内为佳[4]。

3)31CrMoV9钢氮化后表面硬度偏低应该与其所含的合金元素有关。因为中碳钢中加入一些合金元素,可提高工件氮化后的表面硬度,不同合金元素对氮化硬度的贡献是不同的。合金元素对氮化后提高表面硬度的贡献从大到小依次为Cr、V、Mo、Mn、Si[3]。

4)31CrMoV9 锻件氮化后的表面硬度比普通31CrMoV9 钢元氮化后的表面硬度稍高,原因可能是锻件自身的组织相对致密,氮化过程中形成的氮化物也相对致密,故31CrMoV9 锻件氮化后比普通31CrMoV9钢元氮化后表面硬度略微提高。

5)31CrMoV9材料对回火温度具有较高的敏感性。31CrMoV9材料的回火温度从640℃降低到620℃时,硬度则从28HRC 上升到39HRC,回火温度降低20℃,硬度上升11HRC;而38CrMoAlA 材料的回火温度从660℃降低到600℃时,硬度则从29HRC 上升到34HRC,回火温度降低60℃,硬度上升5HRC[5];25Cr3MoA 材料的回火温度从640 ℃降低到530 ℃时,硬度则从27HRC 上升到35HRC,回火温度降低110℃,硬度上升8HRC。

6)31CrMoV9 气体渗氮速度相对较快,保温40 h,渗层深度可达到0.4 mm 左右

5 结论

1)采用910 ℃,保温2~3 h,水冷,再使用630~640℃保温2~3 h,空冷。可以满足设计图要求的中心硬度28HRC~35HRC。

2)气体氮化后,普通钢元的表面硬度集中在750HV0.2~800HV0.2,锻件的表面硬度集中在840HV0.2~870HV0.2。

3)31CrMoV9 锻件氮化后的表面硬度比普通31CrMoV9钢元氮化后的表面硬度稍高。

4)31CrMoV9材料对回火温度具有较高的敏感性。

5)31CrMoV9 气体渗氮速度相对较快,氮化保温40 h,渗层深度可达到0.4 mm 左右。

6)31CrMoV9 钢经调质与氮化之后,芯部具有较高的强度,同时该材料也有较高的疲劳强度、耐磨性与淬透性,适宜在大型工件上使用。