异丁烯叠合工业化应用

2024-01-27王晓芳

王晓芳

(淄博齐翔腾达化工股份有限公司,山东 淄博 255400)

根据我国关于推广乙醇汽油的新政,炼厂大量异丁烯资源需另谋出路。国内原有1 800万t/a 左右甲基叔丁基醚(MTBE)产能正面临生死抉择。齐翔腾达作为国内碳四龙头企业,MTBE 被禁用后,如何衔接碳四上下游装置,最大程度利用现有资源减少损失,将是炼厂等碳四相关企业面临的首要问题。

1 碳四烯烃叠合反应工业化技术应用

异丁烯叠合生产高辛烷值的二聚异丁烯,是MTBE 被禁用后异丁烯的新出路、新用途[1]。齐翔腾达甲乙酮厂应用丹东明珠异丁烯叠合技术对5 000 t/a MTBE 装置进行工业化改造升级,并于2019年4月一次开车成功。

2 异丁烯叠合工艺原理及特点

2.1 碳四烯烃叠合机理

碳四烯烃叠合工艺利用混合碳四中的正丁烯、异丁烯在酸性阳离子树脂催化剂作用下进行二聚或共聚,主要反应有异丁烯二聚、异丁烯与正丁烯共聚、正丁烯二聚。

叠合反应机理如下。

第一步:酸性阳离子交换树脂作催化剂(简化为A--H+)的质子在异丁烯双键处可逆地加成上去,生成叔丁基正碳离子。

第二步:叔丁基正碳离子与另一个异丁烯分子相互作用,生成碳八正碳离子。

第三步:碳八正碳离子的质子再传递另一个烯烃或质子受体时,就形成了一个二聚物分子,脱离质子的位置不同,生成的二聚烯烃结构就不同,因此存在两种同分异构体。

反应过程中叔丁基正碳离子也可以与正丁烯结合生成共聚碳八正碳离子,而且正丁烯也可以质子化,生成仲丁基正碳离子,仲丁基正碳离子再与异丁烯或正丁烯分子反应。如果生成的二聚离子不稳定还可能发生质子迁移或碳骨架改变。再加上脱离质子的位置有多种,因此,就导致了二聚产物的多样性。二聚物还可以进一步与烯烃叠合,生成三聚及更高聚合物,因此,反应过程中加入少量抑制剂,其目的是有效抑制三聚物及更高聚合物的生成,从而得到更多的二聚烯烃[3]。

2.2 装置改造和工艺流程

为了节约投资,公司设计及施工过程中尽可能利用原有装置设备及管线,异丁烯叠合对原有MTBE装置中改造,增加的设备包括1个罐,2个换热器,6台泵。

2.3 工艺流程简要说明

本装置包括原料单元、叠合单元、催化蒸馏单元和抑制剂回收单元。

(1)原料单元

原料混合碳四从界区外进入碳四原料罐,用碳四原料泵送至原料预热器。外购抑制剂进入抑制剂原料罐,通过抑制剂原料泵送至原料预热器,两股物料混合后,送至叠合单元。

(2)叠合单元

来自原料进料预热器,预热至35~50℃,进入叠合反应器,合成叠合油反应为放热反应,反应热使反应温度逐渐升高。为了控制催化剂床层温度,需将反应器出口部分物料经第一外循环冷却器带走热量。

(3)催化蒸馏单元

在催化蒸馏塔的操作条件下,催化蒸馏塔底部馏出物为叠合油和抑制剂,经塔产品-进料换热器与进料换热后,再经产品冷却器冷却,经催化蒸馏塔底泵加压后,送往抑制剂回收单元

反应的异丁烯在催化蒸馏塔反应段进一步反应,使异丁烯的转化率进一步提高。

催化蒸馏单元顶部气态馏出物经催化蒸馏塔顶冷凝器冷凝后流入催化蒸馏塔回流罐。用催化蒸馏塔回流泵从塔顶罐抽出冷凝液,一部分作为催化蒸馏塔的回流打入塔顶,其余部分作为出料。

(4)抑制剂回收单元

催化蒸馏塔塔底叠合油和抑制剂混合物料,进抑制剂水洗塔下部,萃取水从填料顶部进入。来自塔底的萃取水再用萃取水泵经萃取水-进料换热器与进料换热,萃取水冷却器冷却至40℃后,将水送入醚后碳四水洗塔塔顶。抑制剂水溶液从醚后碳四水洗塔塔底排出,经过换热后至抑制剂回收塔。

在抑制剂回收塔中将抑制剂与水分离,抑制剂一部分作为塔回流,另一部分返回至抑制剂原料罐。

叠合产品水洗塔顶部叠合油出料,送出装置。

2.4 工业运行典型结果及主要影响因素

2.4.1 工业运行典型结果

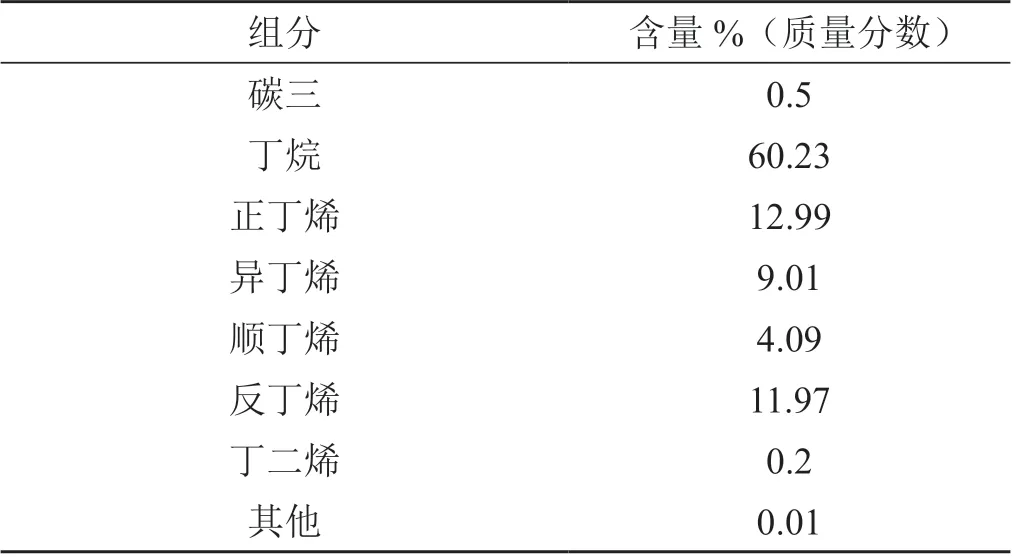

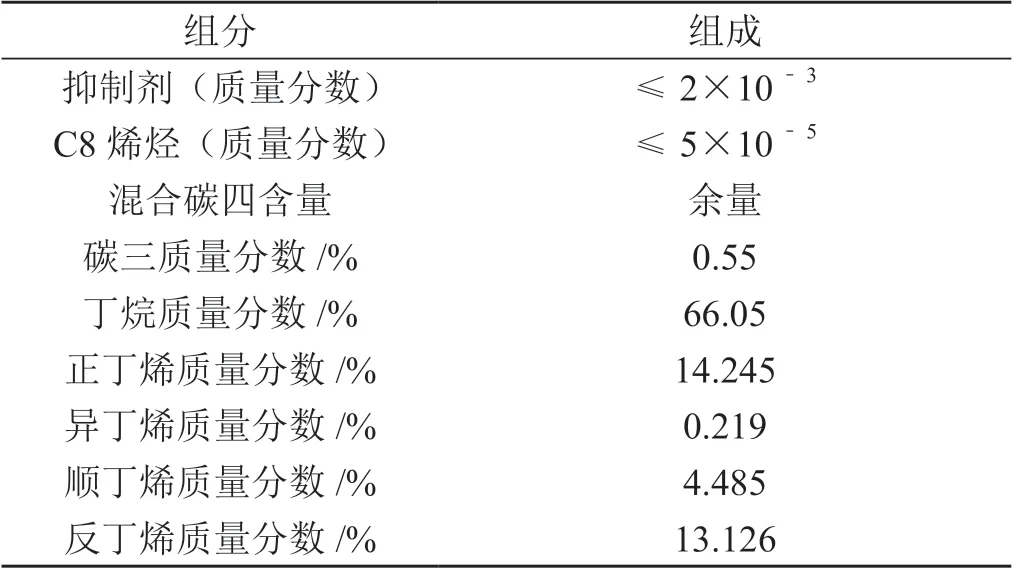

装置改造于2019年4月,并一次开车成功,运转的原料组成、抑制剂主要指标见表1和表2。

表1 碳四原料组成表

表2 抑制剂的主要指标

(1)异辛烯产品

表3为所得到的典型叠合产物的组成和性质。由表3可见,所得到的叠合产物中主要是烯烃C8,产物C12、C16烯烃较少。烯烃中主要是三甲基戊烯异构体。叠合产物的辛烷值为102,是优良的高辛烷值组分。其初馏点为90℃,馏程完全符合汽油的要求。

表3 叠合油产品规格表

(2)剩余碳四

剩余碳四可以作为甲乙酮或者低碳烷烃脱氢装置的原料,直接进入丁烯分离装置进行处理,具体成分如表4所示。

表4 副产剩余碳四规格表

(3)物料平衡

由表5可知物料消耗0.32%,整个运行中消耗在可控范围。

表5 装置的物料平衡

(4)能量消耗

原装置中MTBE 单耗循环水87 t/h,由表6可知,循环水的消耗比MTBE 高。这主要是为了得到高纯度异辛烯,因此消耗循环水更多。

表6 装置能耗结果

2.4.2 产品的主要影响因素(1)反应温度

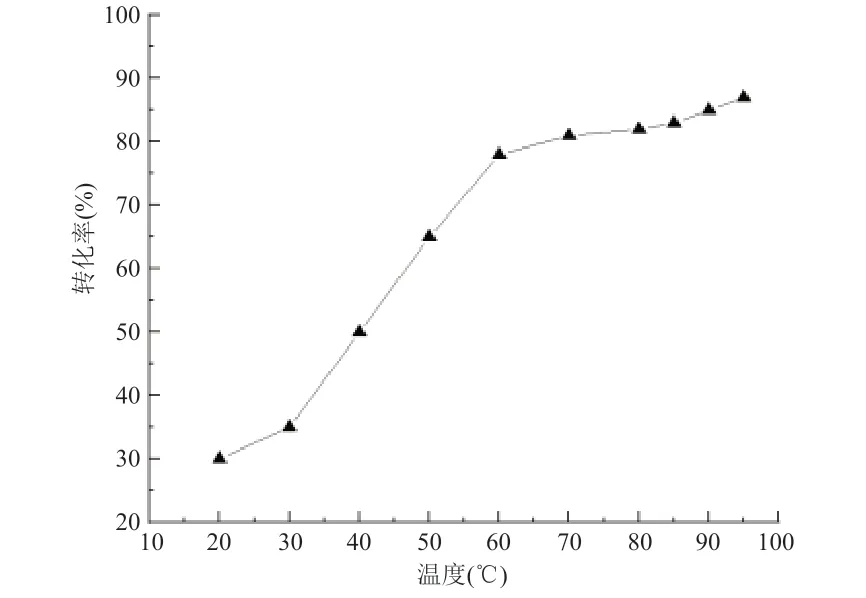

图1给出了不同反应温度异丁烯转化为异辛烯的曲线图,随着温度的升高,转化率逐渐升高,但是当温度超过80℃之后转化率的增长速度放缓,基本保持不变。所以反应温度控制在60~90℃。

图1 不同温度下异丁烯转化为异辛烯曲线图

(2)反应压力

反应压力为MTBE 设备的操作压力。

(3)抑制剂

由于异丁烯叠合工艺中应用的树脂催化剂活性较高,需要添加叔丁醇为抑制剂。其抑制机理是:叔丁醇由于极性大首先吸附在催化剂表面,从而造成一定的空间位阻。异丁烯或正丁烯由于分子较小,比较容易靠近催化剂表面从而发生叠合反应,二聚烯烃由于分子较大,不利于靠近催化剂表面参加反应,故抑制剂可以有效抑制更高聚合物的生成。

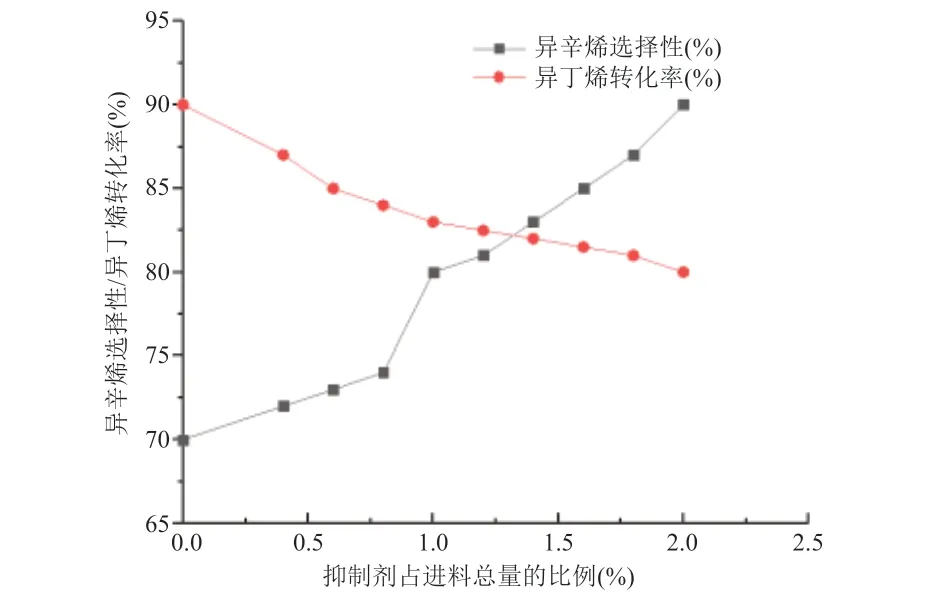

抑制剂的添加对烯烃的转化率、叠合产品中碳八烯烃的选择性都有影响。

由图2可知,异辛烯的选择性随着抑制剂的增加而增加,异丁烯的转化率随着抑制剂的增加减小,所以综合考虑,抑制剂在一个适当的范围。

图2 抑制剂与异丁烯转化率及选择性曲线图

3 结论

齐翔腾达甲乙酮厂MTBE 装置改造后一次试车成功,并稳定运转。异丁烯叠合工业化应用为异丁烯开辟了新的利用途径,异辛烯可加氢生产异辛烷,也可裂解生产乙烯、丙烯等产品。我国目前共有180多套MTBE 生产装置,实际产量超过1 800万t/a。现实中存在MTBE 装置有效利用问题,高辛烷值汽油组分缺口问题,异丁烯的出路问题,通过此次齐翔甲乙酮厂MTBE 装置利用碳四烯烃叠合(MTBE 转产异辛烯)工艺的成功可以同时解决这些问题。