CEEMDAN与改进形态差值滤波结合的滚动轴承故障诊断

2024-01-26王子豪关博凯鲍晓华

王子豪,王 硕,关博凯,鲍晓华

(合肥工业大学 电气与自动化工程学院,合肥 230009)

0 引 言

轴承故障是电机最常见的故障之一[1]。受电机所处工作环境中的诸多因素影响,一般利用仪器获取的轴承振动信号会展现出不稳定、含噪量高、非线性的特点[2]。因此,将完整有效的故障特征从含噪复杂信号中提取出来,是电机故障诊断中极为关键的部分。

经验模态分解(以下简称EMD)[3]是一种在故障诊断中应用较多的信号处理方法,能把非线性信号分解成相对应的固有模态函数(以下简称IMF)。然而,EMD 方法具有模态混叠等问题。基于EMD的处理方法,文献[4]中提出了总体平均的集合EMD。集合EMD在目标信号中添加了高斯白噪声,进而使信号的极值发生变化,减弱了模态混合的影响,但存在分解后重构信号中有白噪声残余、集总次数大且耗时多的缺陷。为了解决上述难点、提高处理效果,文献[5]提出了自适应噪声集合EMD(以下简称CEEMDAN)方法 。CEEMDAN方法将原本添加的白噪声替换为自适应白噪声[6],有效地解决了模态混叠及白噪声从高频到低频的转移传递问题,重构后白噪声误差更小,分解效果更好,近年来该方法被广泛用于信号处理[7-8]。通常故障信号经CEEMDAN分解的IMF 分量含有较丰富的故障信息,但其分量易受噪声干扰,会增大故障特征提取的难度,因此需要对其进行滤波处理。

形态滤波能够对复杂的非线性信号实现滤波处理并保留信号形态特征[9],从而完成抑制噪声和提取特征信息的任务。近年来,形态滤波在机械故障诊断中的研究应用颇多。文献[10]将总体平均EMD和改进形态滤波相结合,完成了故障特征信息的提取,噪声抑制效果良好;文献[11] 将对冲击成分具有相近作用的形态算子相互结合增强提取正、负脉冲能力,构造出新的组合差值形态算子并探究了形态滤波中如何选择最佳结构元素,使得故障诊断效果更好;文献[12]计算了故障特征频率所对应的能量与低频段总能量,并求取两者的比值作为评判标准,对经过不同尺度形态变换后的故障信号进行加权融合,从而实现自适应滤波。

基于以上内容分析,本文在经典形态差值滤波方法的基础上加以优化,得出组合增强型形态差值滤波(以下简称CEMDF)方式,进而提出一种CEEMDAN 和CEMDF相结合来提取轴承故障特征信息的方法。诊断初始阶段用CEEMDAN对故障信号加以处理,获取相应的IMF分量;下一步用峭度值及归一化互信息作为评判标准,筛选出有效IMF分量信号,并以此为基础完成信号重构;接着,通过CEMDF方式实现对重构信号的滤波去噪处理;最后,求取处理后的信号频谱并加以探究,提取故障特征,达到有效故障诊断的目的。实例分析结果表明,该方法可有效削弱噪声影响,且较大程度上维持故障信息的原有特征,提高了故障诊断的准确性。

1 信号IMF特征分量获取

1.1 CEEMDAN

令Ei(·)代表信号通过 EMD 方式得出的第i个固有模态分量,IMFi代表 CEEMDAN分解出的第i个固有模态分量[13]。

CEEMDAN 算法的具体过程如下[13]:

(1) 将n组正负相反的高斯白噪声加入原信号x中,得到新的待处理信号:

x(j)=x+ε+v(j)

(1)

式中:ε是高斯白噪声的均方差;v(j)为正负高斯白噪声对(j=1,2,3,…,n),n为高斯白噪声添加次数;x(j)为新信号中的第j个。

(2)获取CEEMDAN的首个固有模态分量:

(2)

(3)求取原信号去除IMF1后的残差分量:

r1=x-IMF1

(3)

(4)同样将n组高斯白噪声对添加到残差分量r1中,形成新信号并再次经过EMD 分解得出对应的模态分量IMFj,则CEEMDAN的第2个固有模态分量:

(4)

(5)利用残差信号减去IMF2,得出新的残差分量:

r2=x-IMF2

(5)

(6)循环上述过程 ,当满足残差分量为单调函数这一条件时,分解过程终止并得到k个模态分量,则原信号被分解:

(6)

1.2 分量筛选指标

峭度与振动信号的冲击特性密切相关,非常适宜用作轴承故障诊断的评判指标,其公式:

(7)

轴承振动信号在非故障状态下趋于正态分布规律,其峭度值一般在3左右;当轴承处于故障状态时,周期性冲击幅值出现的频次增多,在总体幅值范围内占比增大,则峭度值必然变大。由此可得,IMF分量对应的峭度值越大,包含的故障冲击信息越多,特征提取的完成效果就越好。

同时,CEEMDAN 算法虽然较好地抑制了模态重合的影响,但其分解的 IMF 中仍存在残留噪声干扰,且在处理信号的前期阶段会出现失真的IMF分量。而失真分量与原信号的关联程度很低,可通过归一化互信息指标NMI来筛选有效的IMF分量,其公式定义:

(8)

式中:I(x;y)表示信号x和y的互信息;H(x)和H(y)分别为信号x和y的信息熵。

NMI的取值范围为[0,1],其取值越接近1,表示两变量之间的关联程度越高,同理,其取值越接近0,则表示关联程度越低。

本文取NMI小于0.2时的关联程度判定为极弱相关,结合故障的峭度特性,选择NMI大于0.2的分量且峭度值大于3的IMF分量作为有效分量。

2 CEMDF

形态学滤波根据待处理的信号特性,定义固定的结构元素并使其如“探针”一般在信号中不断移动,影响信号幅值变化,从而抑制噪声并突出信号特征。其中,膨胀、腐蚀、闭运算、开运算是形态滤波最基本的运算算子,其相关公式定义参考文献[14]。形态滤波的基本算子中:腐蚀算子起到削弱正脉冲,拓宽信号谷域的作用;膨胀算子则作用相反,能够削弱负脉冲,拓宽信号峰顶;开算子可以维持负脉冲,减小正脉冲,平滑信号正峰波形; 闭算子可以减小负脉冲,维持正脉冲,平滑信号负峰波形[15]。同时,为了使形态滤波效果更佳,不能只注重其运算形式,还要考虑结构元素选取不同所带来的影响。经典结构元素中,直线形、三角形和半圆形应用最为广泛[16]。直线形能够较好地保留信号形状特性,三角形对抑制信号中随机噪声干扰的效果更佳,半圆形则对抑制脉冲噪声和随机噪声的干扰均有效[17]。

文献[11]将具有相同作用效果的基本算子相互结合,构造了平均组合差值形态滤波(ACDIF),但其只用了单一结构元素,存在结果偏移的情况。本文基于文献[11]的思路,在常用的差值形态滤波的基础上进行改进,针对结果偏移及不同噪声干扰的问题,叠加使用不同数学形状的结构元素,构造一种CEMDF方式,实现正负脉冲的有效提取。根据轴承故障振动特性分析,构造如下组合算子:

广义膨胀-闭算子:

fGDC=(f⊕g1·g1⊕g2·g2)(n)

广义闭-膨胀算子:

fGCD=(f·g1⊕g1·g2⊕g2)(n)

广义开-腐蚀算子:

fGOE=(f∘g1Θg1∘g2Θg2)(n)

广义腐蚀-开算子:

fGEO=(fΘg1∘g1Θg2∘g2)(n)

取上述对负脉冲和正脉冲效果更好的组合算子做差,即可得到CEMDF方法。其公式如下:

fCEDMF=fGDC(n)-fGEO(n)

本文新的形态滤波方式中的结构元素选择了直线形及半圆形,综合使用两种结构元素,以便适应轴承故障信号特性,得到更好的滤波效果。

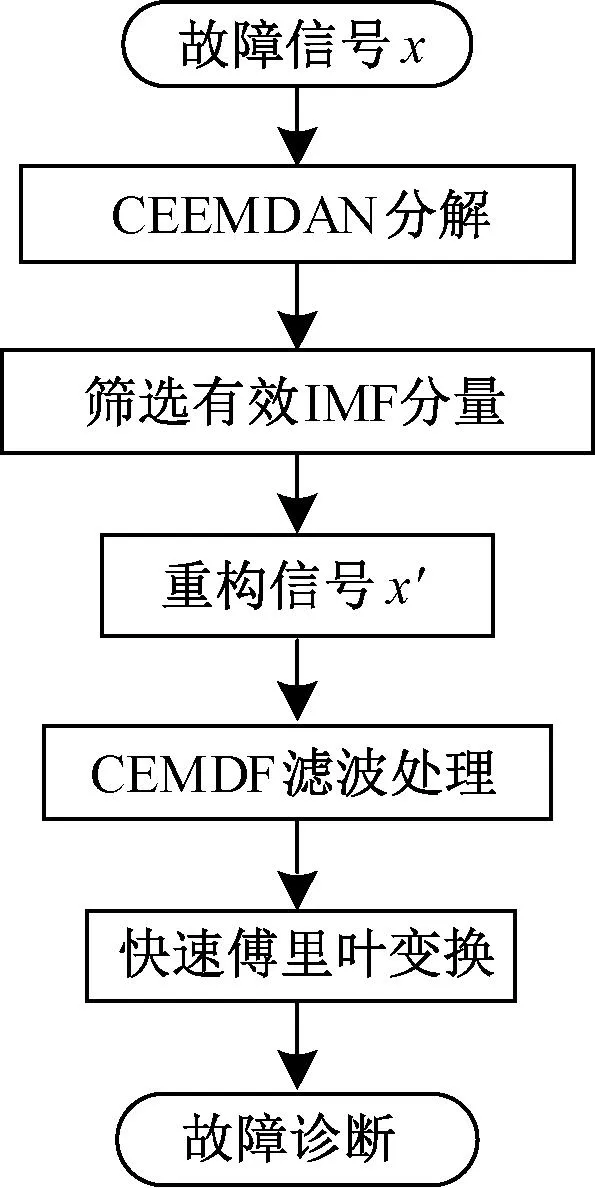

3 诊断流程

本文依据CEEMDAN的信号分解能力以及CEMDF的去噪并保留信息特征的特性,将两者结合起来,实现更加精确的故障诊断。对故障信号的整体诊断过程如图1所示。具体步骤如下:

图1 CEEMDAN与CEMDF结合的故障诊断流程

(1) 利用CEEMDAN处理故障信号x,得到对应的IMF分量;

(2) 求取所有IMF分量与故障信号之间的归一化互信息的值及其自身对应的峭度值,选取归一化互信息值大于0.2且峭度值大于3的分量信号作为有效信号;

(3) 将步骤(2)中筛选出的有效IMF分量进行组合重构,得到新的信号x′;

(4) 利用CEMDF方式对重构信号x′进行去噪处理,以削弱噪声所带来的负面效果;

(5) 利用快速傅里叶变换求取滤波后信号的频谱图;

(6) 分析信号频谱图,对故障特征频率进行定位并基于定位结果来判断轴承故障类型,从而实现故障诊断。

4 实例验证

本文选取CWRU轴承数据中心[18]的故障数据进行分析,对提出的故障诊断方法的可行性及效果进行验证。其中,实验所用轴承型号为SKF6205,对应相关参数如表1所示。实验中的故障数据采样频率为12 kHz,轴承转速为1 797 r /min ,选取数据的前2 048个点进行内、外圈故障信号分析诊断。轴承外滚道和内滚道的故障频率可通过故障频率方程计算,计算公式如下[19]:

(9)

表1 SKF6205轴承对应参数

(10)

式中:FO为外滚道故障频率;FI为内滚道故障频率;Nb为滚动体数量;FR为转子机械频率;Db表示滚动体直径;Ds为轴承节距直径;β为滚动体接触角。

根据上述相关数据,利用式(9) 和式(10) 计算出轴承外圈和内圈的故障频率分别为107.36 Hz和 162.18 Hz。

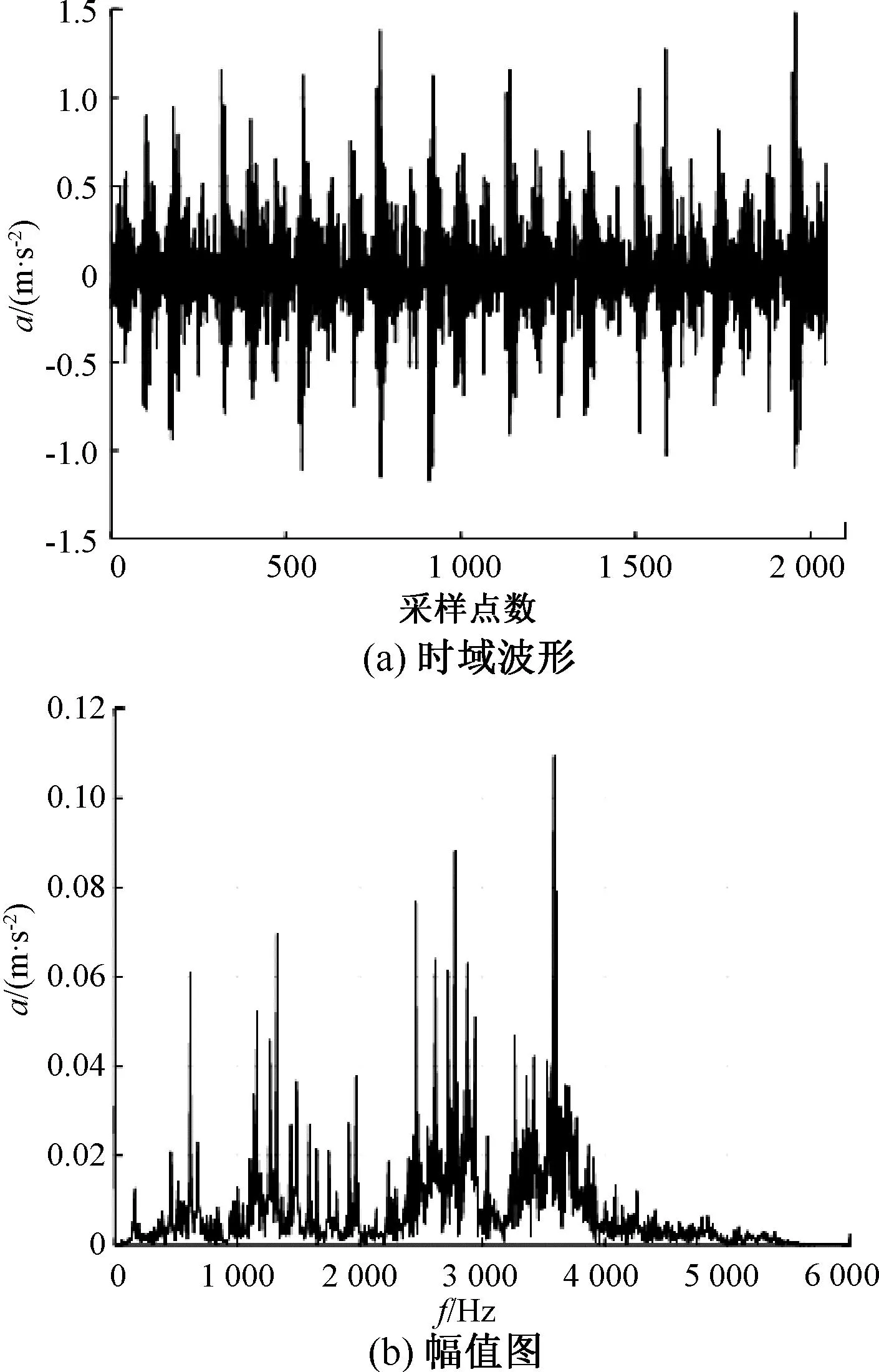

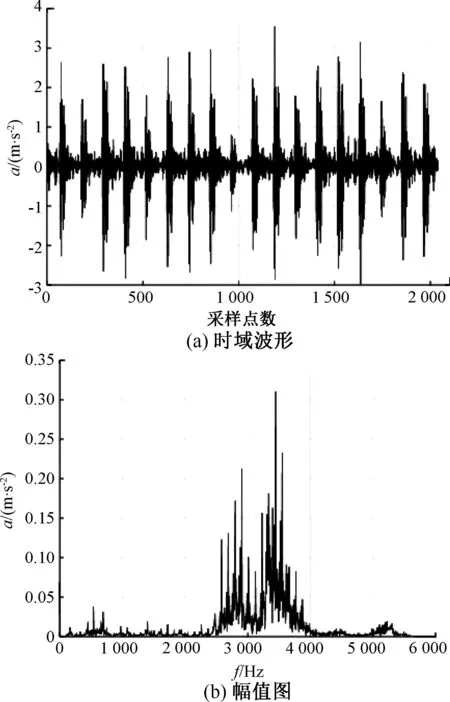

4.1 内圈故障分析

轴承内圈受位置影响,信号传导时间较长,故其故障信号在采集过程中更易受到噪声的影响。图2(a)为内圈故障的时域波形图,波形中的故障特征被噪声和杂波围绕,无法直接进行判断;图2(b)为内圈故障的频谱图,但由于大量噪声的干扰,频率主要在中、高频段较为突出,故障频率处于低频段,因幅值过低且周边频率谱线相近,故障特征频率并不明显,基本无法判别。

图2 内圈故障信号时域波形及频谱图

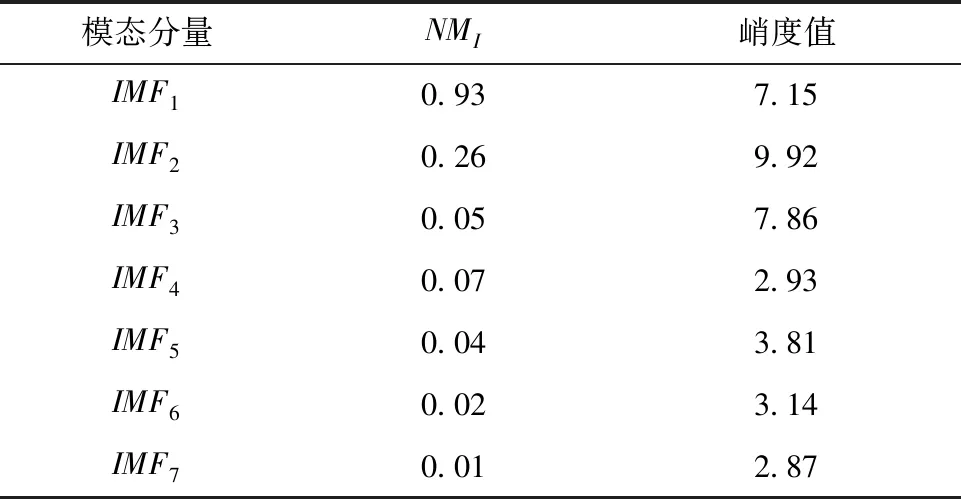

用CEEMDAN与CEMDF结合的轴承故障诊断方法,对轴承内圈故障信号加以探究。将内圈故障信号通过CEEMDAN处理后,分解为7个IMF分量和残余分量,其时域波形如图3所示。由图3可知,相关故障特征仅在部分模态中有所展现,无法直接鉴别模态分量是否有效,需要进一步判断。

图3 内圈故障信号的CEEMDAN分解图

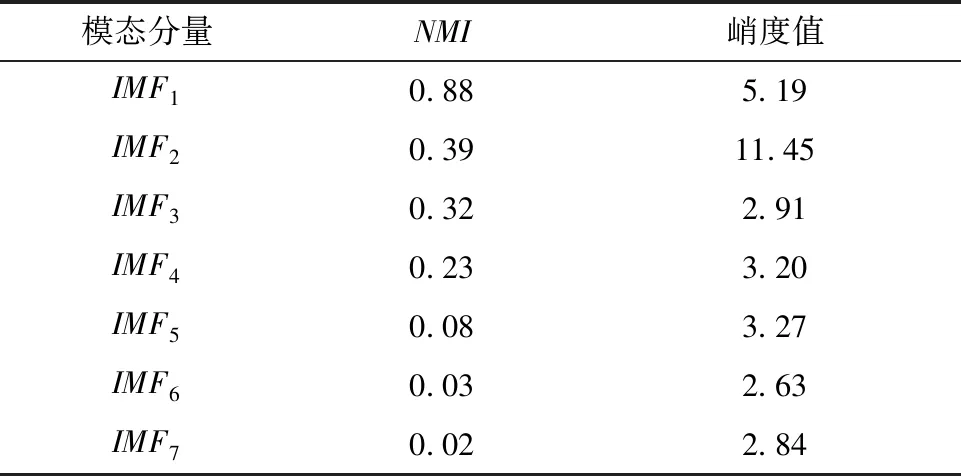

利用相关公式求取所有IMF分量自身的峭度值及与故障信号之间的NMI,具体数据如表2所示。由表2可知,所分解的模态分量中,前4个分量的NMI均大于0.2,但第3个分量IMF3的峭度值为2.91,不符合峭度大于3的标准,故选取IMF1、IMF2、IMF4为有效分量。表2中数据信息表明,选定的分量包含更加完整丰富的故障特征信息,故选择以上3个分量进行信号重构。

表2 内圈故障信号对应IMF分量的NMI和峭度指标

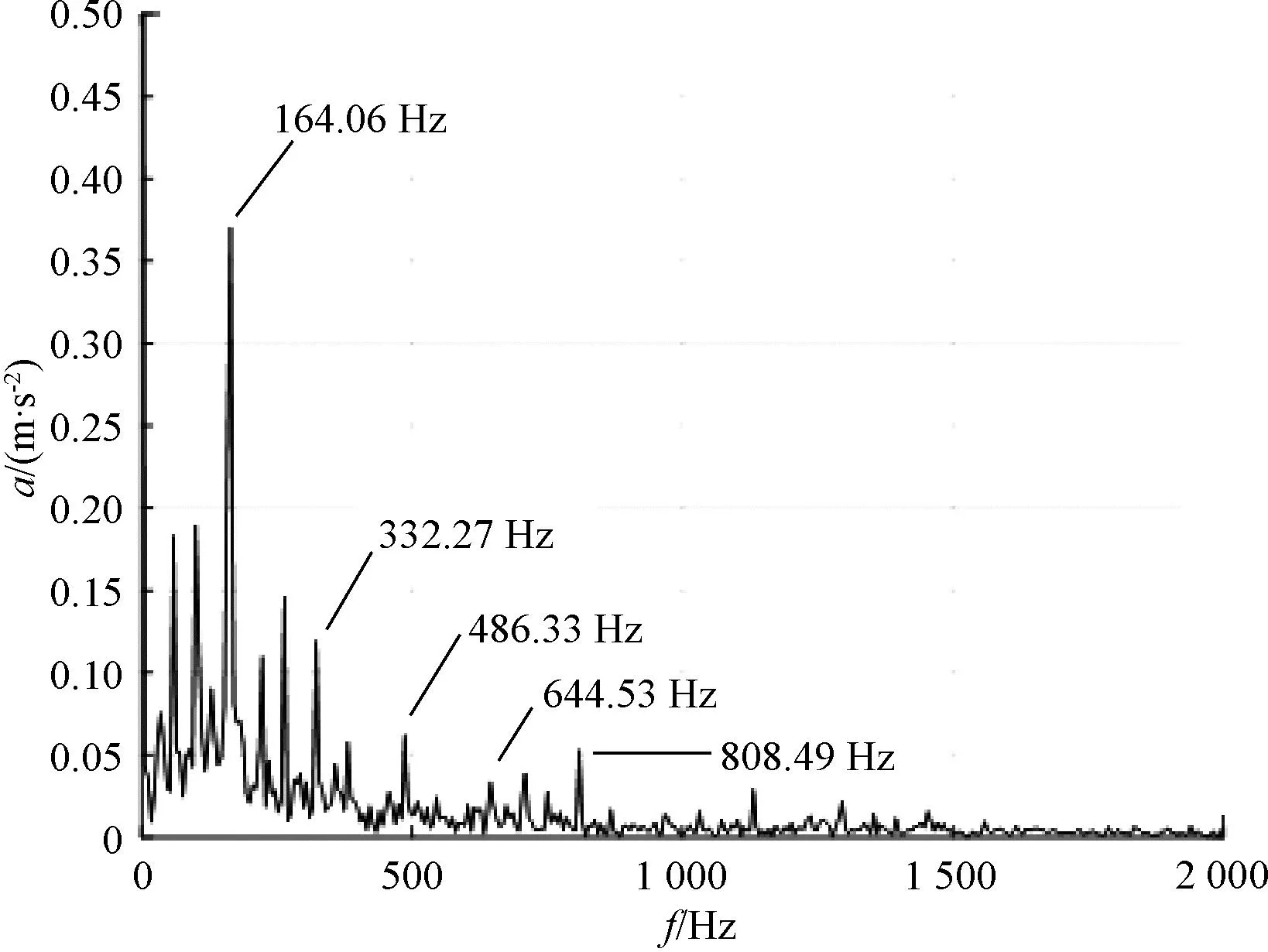

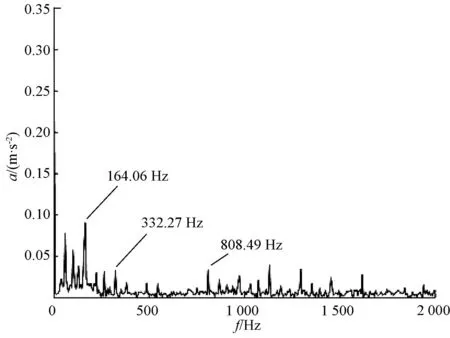

利用CEMDF方式对重构信号进行去噪处理,并求取滤波后信号的频谱,如图4所示。

图4 CEEMDAN与CEMDF结合处理后的内圈故障信号频谱

从图4中可以清晰地找到164.06 Hz、332.27 Hz、486.33 Hz、644.53 Hz及808.49 Hz。由前文公式计算得出的轴承内圈故障频率为162.18 Hz,在误差允许范围内,上述频谱图中定位的特征频率分别对应内圈故障冲击特征的基频和2倍频至5倍频。综合分析可得,此处轴承故障属于内圈故障类型。

4.2 外圈故障分析

轴承外圈较内圈更加接近电机机壳上的传感器,且其振动信号在传导过程中无需穿过滚动体,故所采集到的外圈故障信号中噪声含量更低。图5(a)为外圈故障的时域波形图,与内圈故障信号相比,其波形中的故障特征有所凸显,但仍存在杂波和噪声的干扰,同样无法确认轴承故障的具体情况;图5(b)为外圈故障的频谱图,其情况与内圈故障相近,由于噪声的影响,频率主要集中于高频段,相比之下低频段频率幅值很小,故障特征频率难以识别,依旧无法对故障类型进行准确判断。

图5 外圈故障信号时域波形及频谱图

与内圈故障信号的处理方式相同,利用本文提出的故障诊断方法,选取合适的参数,对轴承外圈故障信号进行对应的处理分析。

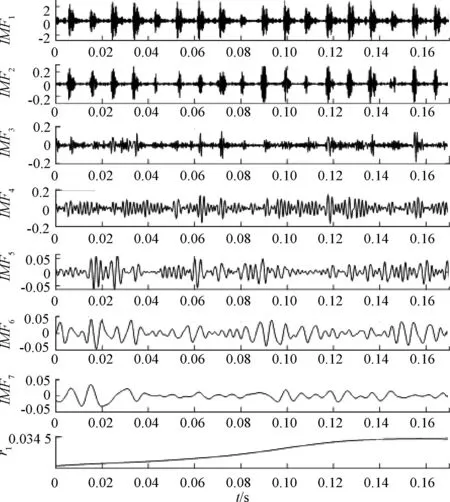

同样的,轴承外圈故障信号被拆解为包含相关故障特征的7个IMF分量和单调残余分量,其时域波形如图6所示。求取所有IMF分量其自身的峭度值以及与故障信号之间对应的NMI值,具体数据如表3所示。由表3可知,所分解的模态分量中,IMF1、IMF2满足NMI大于0.2且峭度值大于3的评判标准,故选取IMF1、IMF2作为有效分量进行信号重构。

表3 外圈故障信号对应IMF分量的NMI和峭度指标

图6 外圈故障信号的CEEMDAN分解图

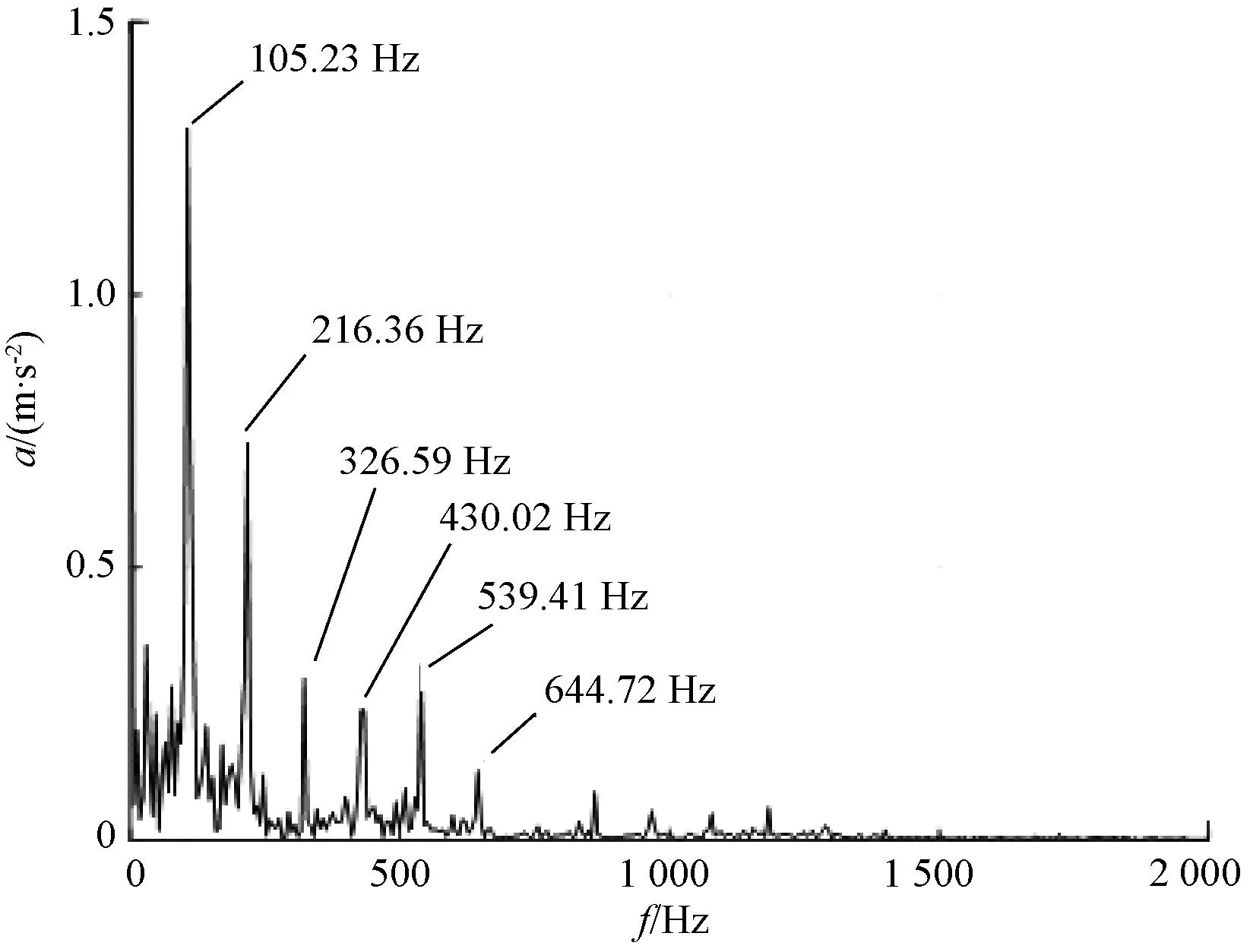

同样利用CEMDF方式对外圈故障的重构信号进行去噪处理,并求取滤波后信号的频谱,如图7所示,高频段噪声和杂波干扰被滤除得较为彻底,低频段故障特征突出。在图7中可以找到105.23 Hz、216.36 Hz、326.59 Hz、430.02、539.41 Hz及644.72 Hz。前文根据计算公式得出的轴承外圈故障特征频率为107.36 Hz,在误差允许范围内,上述观察到的特征频率分别对应外圈故障的基频和2倍频至6倍频。综合分析,此处轴承故障属于外圈故障类型。同时,结合内、外圈故障信号处理结果的故障频率定位数量及幅值可知,含噪量小的信号处理所得的效果更好。

图7 CEEMDAN与CEMDF结合处理后的外圈故障信号频谱

4.3 对比分析

为验证本文方法中CEEMDAN与改进形态滤波结合的优良特性,以内圈故障信号数据为例,用经典差值滤波方式和集合EMD分解方法,各自去替代文中的改进形态差值滤波方式和CEEMDAN分解方法,完成对应的信号处理过程,并求取各自滤波后信号的频谱。

图8为CEEMDAN与经典差值形态滤波结合处理后的内圈故障信号频谱。对其进行分析可得,此种方法可以找到故障特征的基频频率与部分倍频,但幅值很低,在1 000 Hz以上的频段存在部分高频噪声干扰,其故障特征频率的3倍频及4倍频有所缺失,滤波效果较差。

图8 CEEMDAN与经典差值滤波结合处理的内圈故障信号频谱

图9为集合EMD与CEMDF结合处理后的内圈故障信号频谱。图9表明,此方法滤波效果相较于图8而言,滤波效果更进一步,故障特征频率有所突出,但故障特征频率的3倍频依旧无法识别,且仍有噪声干扰。

图9 集合EMD与CEMDF结合处理的内圈故障信号频谱

对比上述两种方法与本文提出的方法,CEEMDAN与CEMDF结合的故障诊断方法对于含噪故障信号具有更加优良的处理能力,能够更好地抑制高频噪声并提取故障冲击特征信息,实现有效故障诊断。

5 结 语

针对受噪声影响的轴承故障诊断困难的问题,本文提出一种CEEMDAN与CEMDF结合的故障诊断方法。由实例分析得以下结论:

1)将CEEMDAN的自适应分解能力与CEMDF的有效滤噪并突出冲击特征的优势结合起来,增强了滤波效果。

2) 改进的形态差值滤波方式结合了两种不同的结构元素进行复合滤波,在保留故障特征信息的同时,噪声的滤除更加彻底。

3)由实例分析可知,本文提出的CEEMDAN与CEMDF结合的故障诊断方法,削弱了故障信号中噪声的影响,可有效完成故障冲击特征信息提取的任务,从而实现精确诊断。