隧道工程系统锚杆施工关键技术

2024-01-26熊小锋

熊小锋

(中铁十二局集团第一工程有限公司,西安 710038)

1 工程概况

新建成都至蒲江铁路工程是一条城际客运专线,设计时速200km/h,东起成都西,西至成都市蒲江县,线路东连成都枢纽,是四川省快速铁路网络中的一段,是西部路网中的重要部分。我部施工的蒲江隧道紧邻蒲江县城北侧,全长425m,隧道最大埋深约27.57m,隧道顶有西藏干休所、民政局烈士陵园,表层覆土较浅,土质松软。隧道围岩为强风化卵石土,有少量地表水,全属弱五级围岩;洞口段采用超前大管棚支护,洞内采用超前小导管与中管棚相结合支护;初期支护采用锚杆、钢筋网、钢架、喷射混凝土相结合防护;衬砌形式为双层钢筋混凝土结构。

根据《成蒲铁路蒲江隧道设计施工图》,蒲江隧道边墙采用ф22 砂浆锚杆(间距1.0m×1.2m/环)每延米7 根,每根4m;隧道拱部采用ф22 组合中空锚杆(间距1.0m×1.2m/环)每延米15 根,每根4m。为保证其顺利施工,严格控制施工技术,保证施工安全,特编写“隧道工程系统锚杆施工关键技术”。

2 施工工艺

2.1 工艺原理

锚杆是现今隧道初期支护施工过程中保持围岩稳定、保证施工安全、推进施工进展的重要手段之一(特殊结构形式的锚杆对特殊不良地质隧道防止围岩变形起特殊重要作用,相对应的施工机具在特殊不良地质隧道施工中应予考虑配备)。隧道中常用的系统锚杆使用方式为砂浆锚杆和中空注浆锚杆两种,锚杆施工完成后作为永久支护的一部分成为隧道本身的支撑结构体系。锚杆的主要作用是将不受约束、松散的等不同状态的围岩和稳固的基岩联系起来,使之共同受力,另外还可以对锚杆施加预应力来控制围岩的节理、裂隙问题,增强隧道围岩的整体性以及承受荷载能力。因此,锚杆施工的技术关键是解决系统锚杆与背后围岩的充分贴合,防止锚杆在灌浆过程中产生的不密实、脱空等质量问题。

2.2 工艺流程

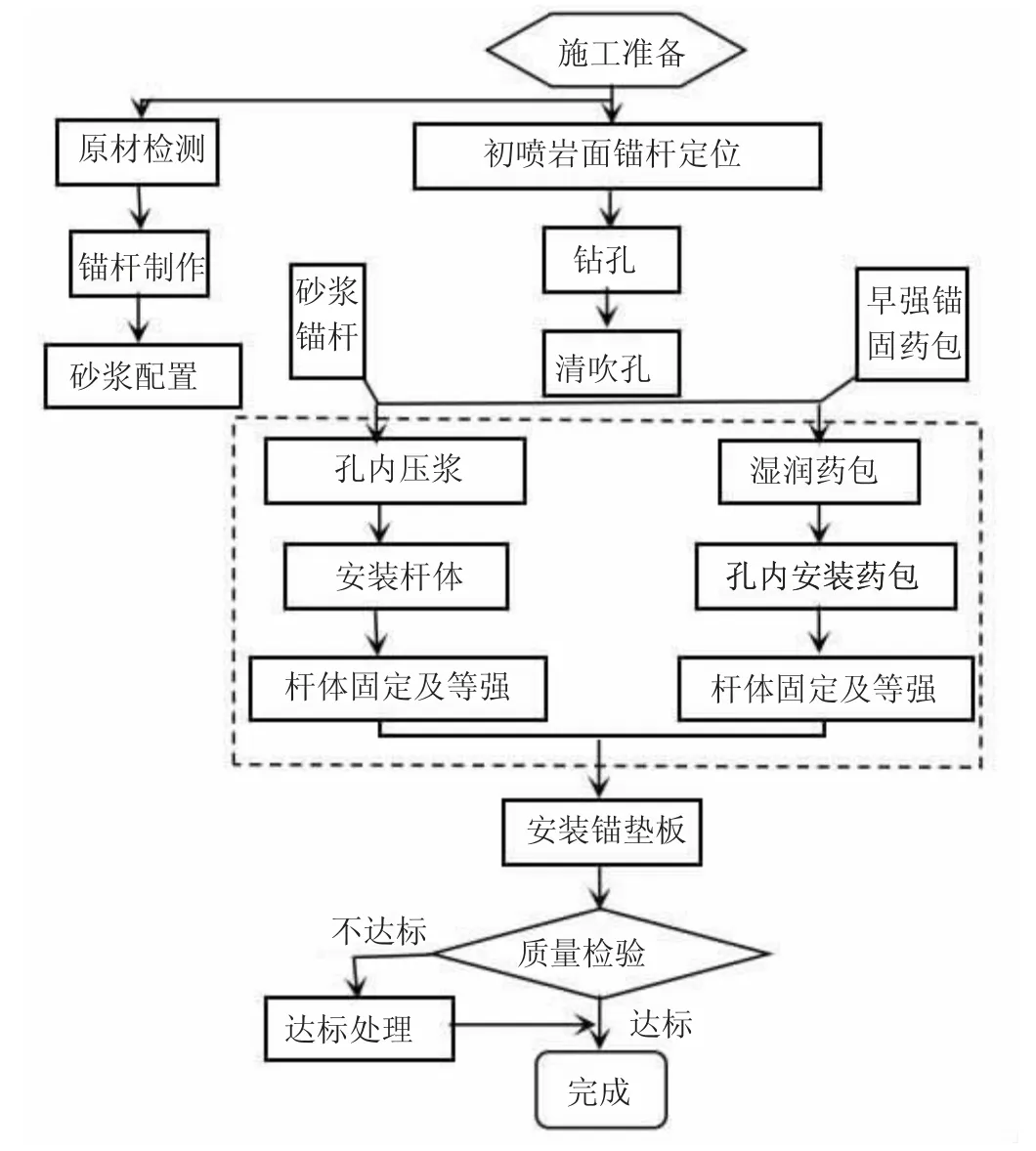

2.2.1 砂浆锚杆施工工艺流程

砂浆锚杆施工工艺流程见图1。

图1 砂浆锚杆施工工艺流程图

2.2.2 中空锚杆施工工艺流程

中空锚杆施工工艺流程见图2。

图2 中空锚杆施工工艺流程图

3 施工方法

锚杆施工以兼顾开挖使用的多功能作业台架为施工作业平台,采用气动式风钻钻孔,人工安装锚杆,对部分特殊不良地质需采用长锚杆进行加固处理(中空注浆锚杆),采用多功能液压锚杆钻机进行施工,以提升施工速度和提高施工质量。隧道锚杆施工钻孔机具应根据具体锚杆类型、规格及围岩状况等情况配备相适应的锚杆钻机。一般情况下,孔径小于48mm,孔深小于4m 的锚杆钻孔,可用多功能凿岩机或多功能锚杆台车成孔;孔径较大、孔眼较深的锚杆钻孔应选用大型支架式钻机、凿岩台车、工程地质钻机等机械成孔。

3.1 定位

系统锚杆按照相应工程设计间距参数,一般按梅花形布置;锁脚类锚杆在钢架拱脚处,分不同围岩等级有不同设置参数;另外,当钢架按不同高度进行单元支护时,相对应的区域需设置系统锚杆。根据对应工程相关设计,在已进行初喷需要施工系统锚杆的区域内的岩面上,按照相关设计参数采用尺量方式进行锚杆孔定位,并作出对应标记。

3.2 钻孔及清孔

钻孔采用与锚杆类型相匹配的钻机进行钻孔,根据不同深度的锚杆孔配置长、短钻头,实际采用的钻头直径需比锚杆直径大10mm 左右,根据锚杆孔在已初喷的岩面定位打设锚孔,施工过程中要严格控制钻孔方向。当施工的锚孔深度较深时,先用短钻头,当钻达到一定深度后,更换为长钻头,直至钻至设计深度。钻孔完成后还需对已完成施工的锚孔采用高压风或高压水进行吹渣、冲洗等清孔工序,确保孔内无残留。

3.3 锚杆安装

施工前需再次检查孔位、钻孔方向及深度是否满足要求,检查孔内是否干净无残留;根据不同部位、不同功能和类型的锚杆形式,采用人工或机械设备等方式将锚杆装入锚孔内,并设置止浆阀,固定孔口。安装锚垫板和锚固螺母,安装完成后需逐个检查锚杆的锚垫板与背后岩面充分贴合无空隙,防止漏浆和受力损失。

施工时锚杆深入锚孔内的长度不得小于对应工程设计锚固长度的95%,且应位于锚杆空位中心。

3.4 孔道注浆

3.4.1 砂浆锚杆注浆

锚杆安装过程中可能对锚孔内周边围岩形成扰动,可能形成锚孔内再次遗留残渣,影响锚杆质量,因此,锚杆安装完成后采用注浆管插入孔底吹风或压水的方式对锚杆孔内再次进行清孔,再次清孔完成后,将对应锚杆的注浆管管口插入距离孔底3cm~5cm 位置,按配合比配制注浆浆液,启动配套注浆机进行注浆,根据注浆机压力表读数控制孔口压力不大于0.4MPa;随着注浆机持续注浆的进行缓慢抽拔注浆管,直至锚杆孔口有与制备浆液同等稠度的浆液溢出为止,停止注浆,同时迅速插入砂浆锚杆。当注浆施工方式为采用早强锚固药包时,施工前需先将药包浸湿润,根据对应砂浆锚杆孔深,将药包拆除包装后塞入孔内一定长度(具体塞入药包的数量根据经验确定,当锚杆锚孔深度为4m 时,塞入的锚固药包为10 节),再采用多功能液压锚杆机或人工捶打将砂浆锚杆送入孔内,并将孔口进行封堵。

3.4.2 中空锚杆注浆

中空锚杆在孔内安装完成后,同样需要对锚杆孔内进行再次清孔,清孔完成后检查和分开确定注浆孔和排气孔,在孔外露出部分锚杆头的注浆口连接注浆嘴和注浆管,在排气孔连接排气管,并按设计配合比配制注浆浆液,完成后启动注浆机进行注浆,根据注浆机压力表读数控制注浆压力不大于0.4MPa,直到排气孔和锚杆孔口有与配制浆液同等稠度的浆液溢出为止,关闭止浆阀,注浆完成。

3.4.3 关键事项

系统锚杆注浆完成后,同条件浆液试块强度达到设计强度70%前,要避免人员、设备敲击或碰撞,不得悬挂重物或作为支撑着力点。注浆浆液必须严格安装设计配合比配制,并需进行强度检验检测,满足相关要求后方可使用;施工过程中各道工序验收需由相关技术人员严格按照相关规范要求进行验收,注浆浆液需随用随制,避免浪费。

4 关键技术要求

结合成蒲铁路实际,根据《高速铁路隧道工程施工技术指南》及《中空锚杆技术条件》,隧道系统锚杆施工有以下关键技术要求。

4.1 一般技术要求

①现场施工前,需对进场使用的锚杆原材料进行性能检验检测、工艺检测及力学性能试验,满足相关规范要求方可使用。②锚杆由杆体、锚垫板、锚固螺母等主要部件构成,锚杆材料的性能要符合规范及设计要求,并进行以下检验:1)锚杆各部件及组装后外观质量检验:杆体直径均匀、一致、无损坏,无锈蚀、弯折及肉眼可见的缺陷;2)锚杆进行强度抗拉试验满足设计与工程规范要求;3)砂浆锚杆采用自加工方式成型,加工后的锚杆杆体结构尺寸及材质型号要符合设计要求,锚杆端头丝扣部分无偏心,丝扣数量及长度满足规范要求,需进行焊接时焊缝表面饱满、牢固,并敲除焊渣。③锚杆施工应在开挖基岩岩面完成初喷混凝土后进行,以保证锚杆垫锚垫板与背后基面贴合。

4.2 钻孔关键技术要求

①钻孔要按照相应工程设计间距参数进行定位,并进行标记,按标记位置实施,孔位允许偏差为±100mm。②钻孔方向要与围岩所在基面或其所在施工部位岩层的主要施工面相垂直。③施工成型后的钻孔孔内要保证垂直度,砂浆锚杆成孔直径要大于杆体直径10mm 左右,中空锚杆钻孔的成孔直径要与中空锚杆杆体外径大小相当,避免因钻孔直径不足引起锚杆无法安装。④为保证锚杆对周边围岩的锚固作用和锚杆的锚固深度,钻孔成孔深度需适当大于锚杆的设计长度,大于锚杆设计长度10cm 为宜。

4.3 锚杆安装关键技术要求

①锚杆安装锚杆深入锚孔内的长度不得小于对应工程设计锚固长度的95%,且应位于锚杆空位中心位置。②当锚杆施工地段基岩岩面有水时,要将锚杆孔内积水引出后再行安装;当锚杆孔内有集中出水时,则需在施工岩面附近选取无水处另选位置进行钻孔,再安装锚杆。③锚杆杆体及附件安装完成后,必须安装端头锚垫板及锚固螺母,锚垫板要与喷射混凝土基面严格贴合,当锚杆施工基面不平整时,需人工进行处理平整后进行安装。④锚杆安装完成后的尾端外露头长度控制在小于隧道初期支护喷射混凝土层厚度,且不小于锚固外露长度。

4.4 砂浆锚杆注浆关键技术要求

①砂浆锚杆使用前进行检查,锈蚀、油污等缺陷要及时清理,无法清理或修复时不得使用。②用于注浆的水泥砂浆强度不得低于M20 标准,砂胶重量比宜为1∶1~1∶2,水胶比宜为0.38~0.45。采用中细砂或细沙,细沙最大粒径不应大于2.5mm,细沙使用前要进行过筛处理,避免堵塞。③水泥砂浆要拌制充分且均匀,过程中严格控制混入杂物、石块等,砂浆锚杆孔内灌注砂浆必须灌注饱满密实。④孔内注浆压力控制在0.4MPa。

4.5 中空锚杆注浆关键技术要求

①中空锚杆注浆料采用水泥净浆或1∶1 水泥砂浆,水灰比为0.4~0.5。②注浆开始前要检查和分开确定注浆孔和排气孔,在孔外露出部分锚杆头的注浆口连接注浆嘴和注浆管,在排气孔连接排气管。③中空锚杆注浆必须灌注饱满,当排气孔和锚杆孔口有与配制浆液同等稠度的浆液溢出时,及时关闭止浆阀。④注浆时根据注浆机压力表读数控制注浆压力不大于0.4MPa。

4.6 注意事项

①在实际施工过程中,锚杆钻孔方向要结合实际地层围岩节理、裂隙及分层和走向,最大限度地考虑垂直结构面进行钻孔,以最大限度地发挥锚杆锚固周边围岩达到稳定围岩的作用,提高实际锚固功效。②实践表明,在特殊不良地质、地层施工锚杆过程中,要更加重视锚杆注浆工序的注浆质量效果,锚杆注浆工序通过浆液能很好固结周边围岩,对周边围岩的稳定和加强有着关键作用,并为隧道结构稳定提供强度支撑,从而大幅度提高现场施工的安全和结构稳定。③锚垫板是锚杆施工完成后锚固端,对锚杆整体结构受力起到支点性的至关重要的作用,施工过程中必须保证锚垫板与围岩基面密切贴合,锚固螺母拧紧并快速完成。

5 质量控制

根据《高速铁路隧道工程施工质量验收标准》及《锚杆喷射混凝土支护技术规范》,锚杆在实际施工过程中要进行各道工序的质量检查检验,并符合以下要求:

①需对进场使用的锚杆原材料进行性能检验检测、工艺检测及力学性能试验,满足相关规范要求方可使用。②锚杆各部件及组装后杆体直径均匀、一致、无损坏,无锈蚀、弯折及肉眼可见的缺陷。③锚杆端头丝扣部分无偏心,丝扣数量及长度满足规范要求,需进行焊接时焊缝表面饱满、牢固,并敲除焊渣。④钻孔方向要与围岩所在基面或其所在施工部位岩层的主要施工面相垂直,必须保证锚垫板与围岩基面密切贴合。⑤当锚杆施工地段基岩岩面有水时,要将锚杆孔内积水引出后再行安装;当锚杆孔内有集中出水时,则需在施工岩面附近选取无水处另选位置进行钻孔,再安装锚杆。⑥锚杆安装过程中可能对锚孔内周边围岩形成扰动,可能形成锚孔内再次遗留残渣,影响锚杆质量,因此,锚杆安装完成后采用注浆管插入孔底吹风或压水的方式对锚杆孔内再次进行清孔。⑦锚杆安装锚杆深入锚孔内的长度不得小于对应工程设计锚固长度的95%,且应位于锚杆空位中心位置。⑧锚杆注浆浆液要拌制充分且均匀,过程中严格控制混入杂物、石块等,砂浆锚杆孔内灌注砂浆必须灌注饱满密实。⑨锚杆的粘结强度通过锚杆抗拔试验检验确定,按不少于4%进行拉拔试验,拉拔值不得小于设计值,同时满足规范要求。

6 结束语

隧道工程系统锚杆施工工序复杂,各工序环环相扣,注意事项较多,出不得半点差错,所以事前需做好充分的准备和施工组织设计工作,特别是关键工序的技术控制,必须经多方论证,精心计算,合理部署,严格施工,才能造出优良的工程来。