降低水工金属结构焊接残余应力的有效性方法

2024-01-26上官林建周宗帅金向杰李金兴

上官林建,周宗帅,金向杰,李金兴

(华北水利水电大学机械学院,河南 郑州 450008)

0 前言

钢岔管是抽水蓄能电站等水利工程中广泛使用的水工金属结构,具有结构可靠、受力明确合理、内部液体流态好、水头损失小等优点[1-2]。现阶段,钢岔管焊接工艺的主要方式是手工电弧焊[3]。在焊接过程中,存在焊接温度场不均匀导致焊缝及周围热影响区域产生较大焊接残余应力的问题。残余应力对金属结构的承载力、疲劳及耐腐蚀性能等产生不利影响,是金属焊接构件断裂和变形的主要原因[4-5]。因此降低残余应力的峰值、均化残余应力分布对水工金属结构的稳定性至关重要[6-7]。

振动时效(Vibration Stress Relief,VSR)是一种通过激振器对工件应力集中部位施加循环载荷,降低残余应力、均化应力分布的焊接后处理方式[8-12]。相比于传统热时效方法和磁处理方法,振动时效处理方式具有操作简单高效、成本低廉、节能环保等特点[13-15],广泛运用于机械零配件生产及金属焊接领域。目前关于降低水工金属结构焊接残余应力的方法研究较少,本文基于机械零件加工制造业相对成熟的振动时效理论和技术,探究时效处理焊接部位达到降低焊接残余应力和均化应力分布的可行性。

1 试验方案

1.1 试验材料

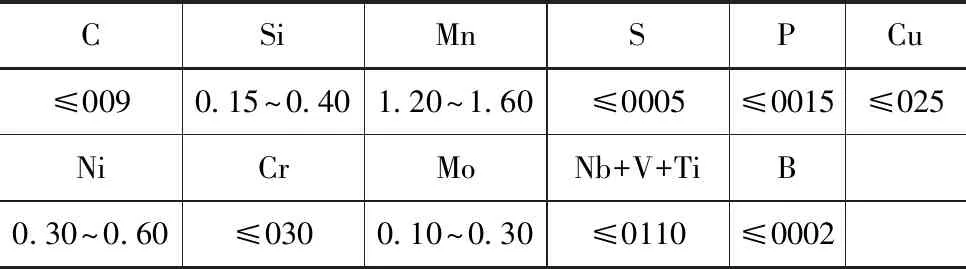

本文以新疆某水利枢纽工程中材质为07MnNiMoDR的“卜”型钢岔管为试验对象。07MnNiMoDR属于低合金调质高强钢,其化学成分如表1所示,力学性能参数如表2所示。

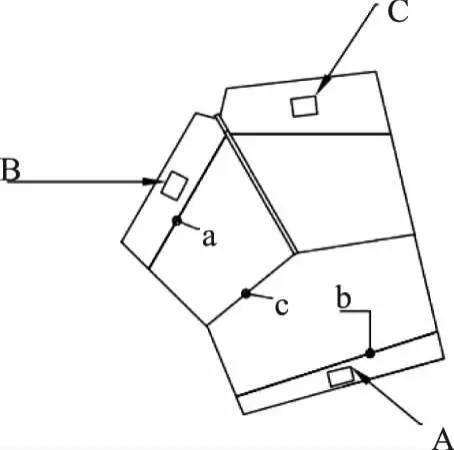

表1 07MnNiMoDR的化学成分(质量分数)

表2 07MnNiMoDR的力学性能

1.2 试样及测试点布置

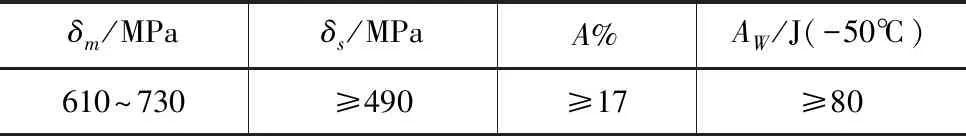

选取的“卜”型钢岔管的分岔角62°;岔管前主管内径为3200mm,岔管后钢管内径均为2100mm;岔管厚度26mm,肋板厚度56mm,三维模型如图1所示。试样经过焊接处理,焊缝较多且焊接残余应力在整条焊缝上分布,在每条焊缝选取2个测点,防止焊接残余应力在整条焊缝上分布不均匀的情况,测点位置如图2所示。采用钻孔应力释放法,对试样钢岔管的焊接残余应力进行测量表征,实现同一个测试点时效前后的焊接残余应力的比较。

图1 “卜”型钢岔管三维模型

图2 钢岔管测点位置示意图

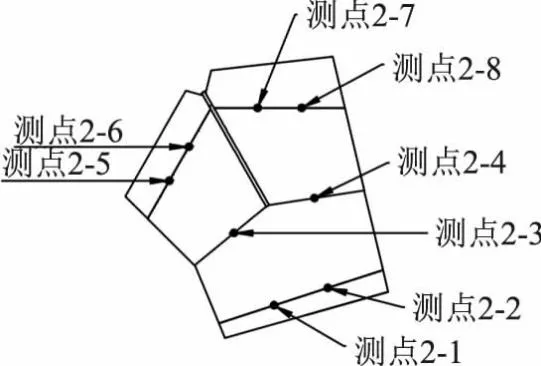

激振点放置在2个应力测点的中心线上且不与两点共线,消除激振点与钢岔管同侧应力测点的距离误差导致的应力测量误差。激振点(A、B、C)和拾振点(a、b、c)的位置如图3所示。

图3 钢岔管激振点、拾振点位置示意图

1.3 试样激振方式

本次试验采用机械振动的形式对工件施加周期性激振力。激振力产生的动应力δd与原有的焊接残余应力δγ之和大于材料的屈服强度δs,即δd+δγ>δs,使得钢岔管焊接部位残余应力区的位错塞积群释放[16],从而晶体发生微观塑形变形,应力得以释放。

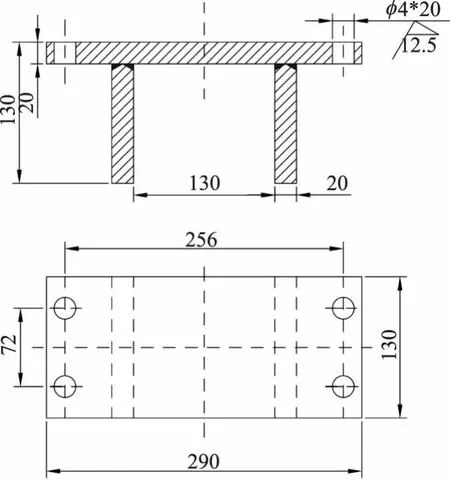

外部激励由TFT-LCD振动时效装置提供,性能参数如表3所示。激振器现场安装如图5所示,在钢岔管管壁的激振位置,安装激振器支座以固定装卡激振器,支座材料为Q235,形状尺寸如图4所示。

图4 激振器支座

图5 激振器现场安装图片

图6 2挡振动时钢岔管A点时效前后a-n曲线及振动时效a-t曲线

表3 TFT-LCD装置性能参数

1.4 试验步骤

试验过程包括三个阶段:振前残余应力检测、振动时效处理、振后残余应力检测3个阶段。振动处理前,采用钻孔应力释放法测得各测点的焊接残余应力,对焊缝上的残余应力进行测量。进而在试样钢岔管A、B、C三点安装激振器进行扫频处理,测出固有频率,选取主振频率和辅振频率进行振动时效处理,同时激振装置可以通过调整电机的转速来施加不同大小的激振力。振后采用钻孔应力释放法测量振前所标记点的残余应力,再次进行比较,记录数据。

2 时效处理及有效性判定

时效处理前,激振器初始激振挡位置于2挡,通过加速度传感器测出多阶相应,振幅最大的振动频率为固有频率。选取固有频率作为主振频率,其余作为辅振频率并设置扫频时间。振动处理后,加速度传感器信号经过电荷放大器放大后通过高频数字示波器检测电压信号,将数据输入计算机并打印曲线。根据具体生产需求,逐步调高挡位,多次振动,根据电流指示情况决定最终停止挡位。

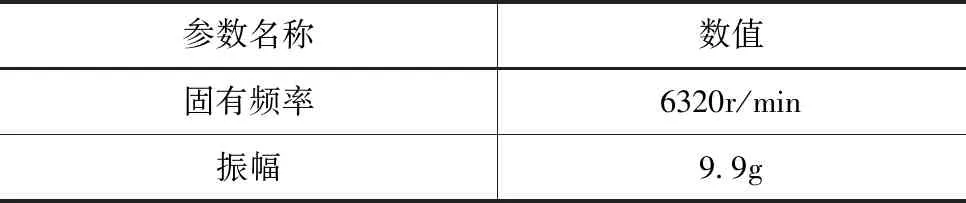

激振点A点处管道为钢岔管主管,与压力管道直接连接,承受最大水头H=157.1m,振动时效处理时需重点关注。A点初始激振设为2挡,扫频分析后有3阶响应,固有频率6310r/min,振幅10.3g。设置主振频率6310r/min,辅振频率5720r/min、4990r/min,振动幅值10.3g,时效时间5min。对比时效前后a-n曲线可知,时效后a-n曲线振幅升高,判定该次振动时效有效。

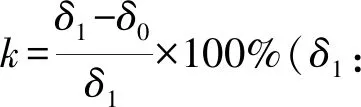

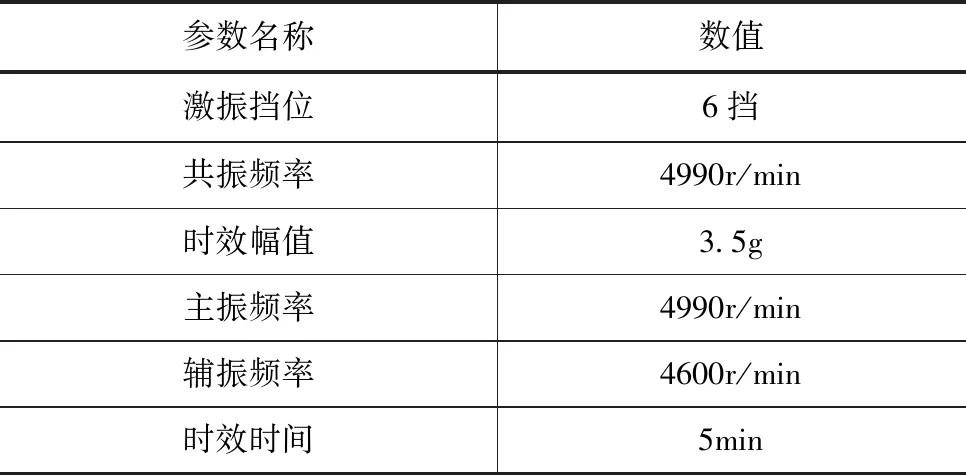

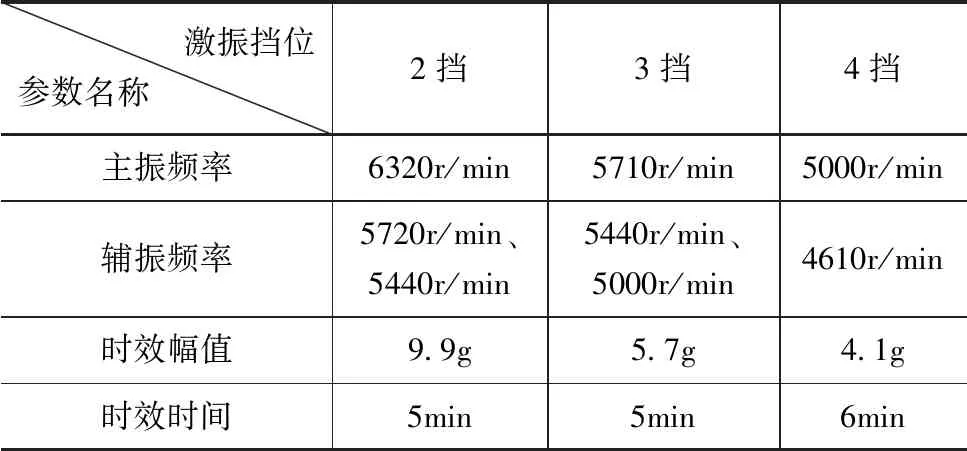

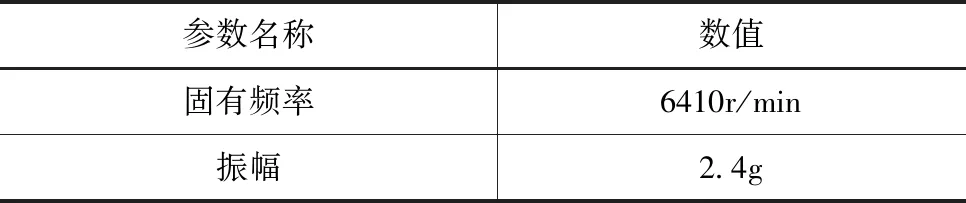

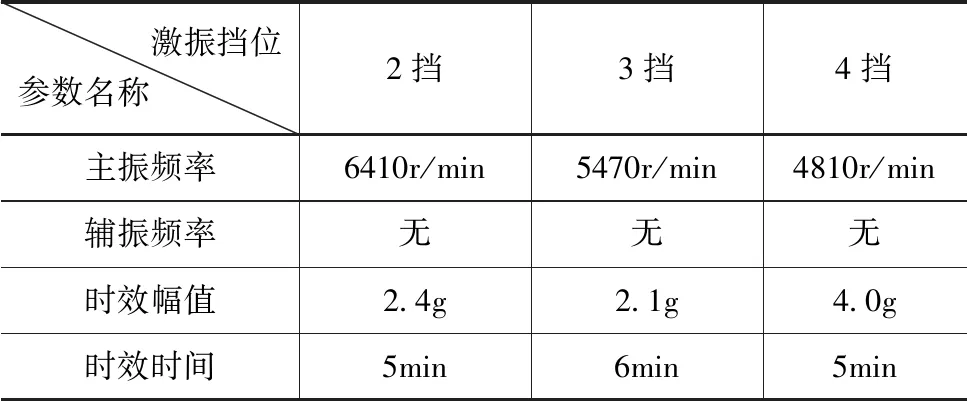

将振动挡位提升至4档和6档,各挡扫频所得最大振幅及对应的共振频率分别设置为振动幅值和主振频率,振动参数设置如表4—5所示;结果如图7—8所示。

图7 4档振动时钢岔管A点时效前后a-n曲线及振动时效a-t曲线

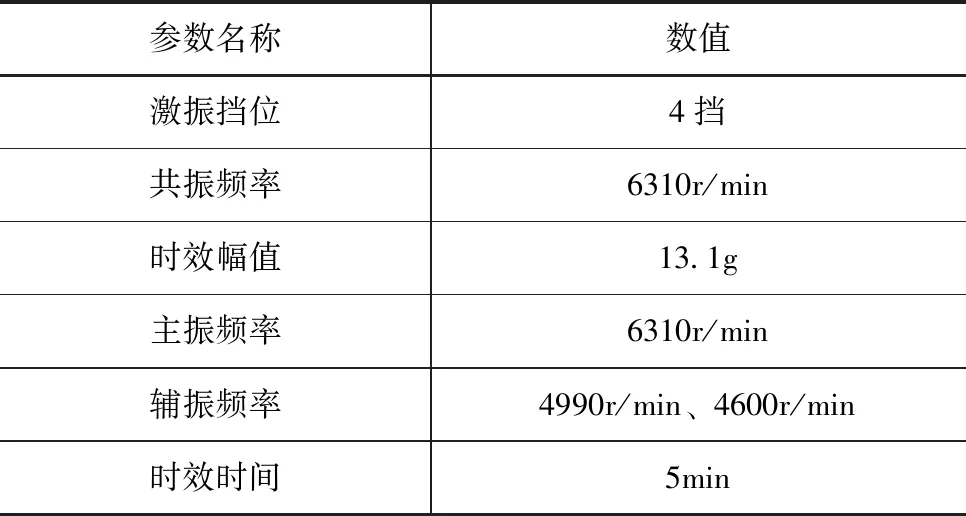

表4 A点4挡振动时激振器各项参数

表5 A点6档振动时激振器各项参数

表6 B点处钢岔管支管基本参数

表7 B点激振挡位及对应参数

表8 C点处钢岔管支管基本参数

表9 C点激振挡位及对应参数

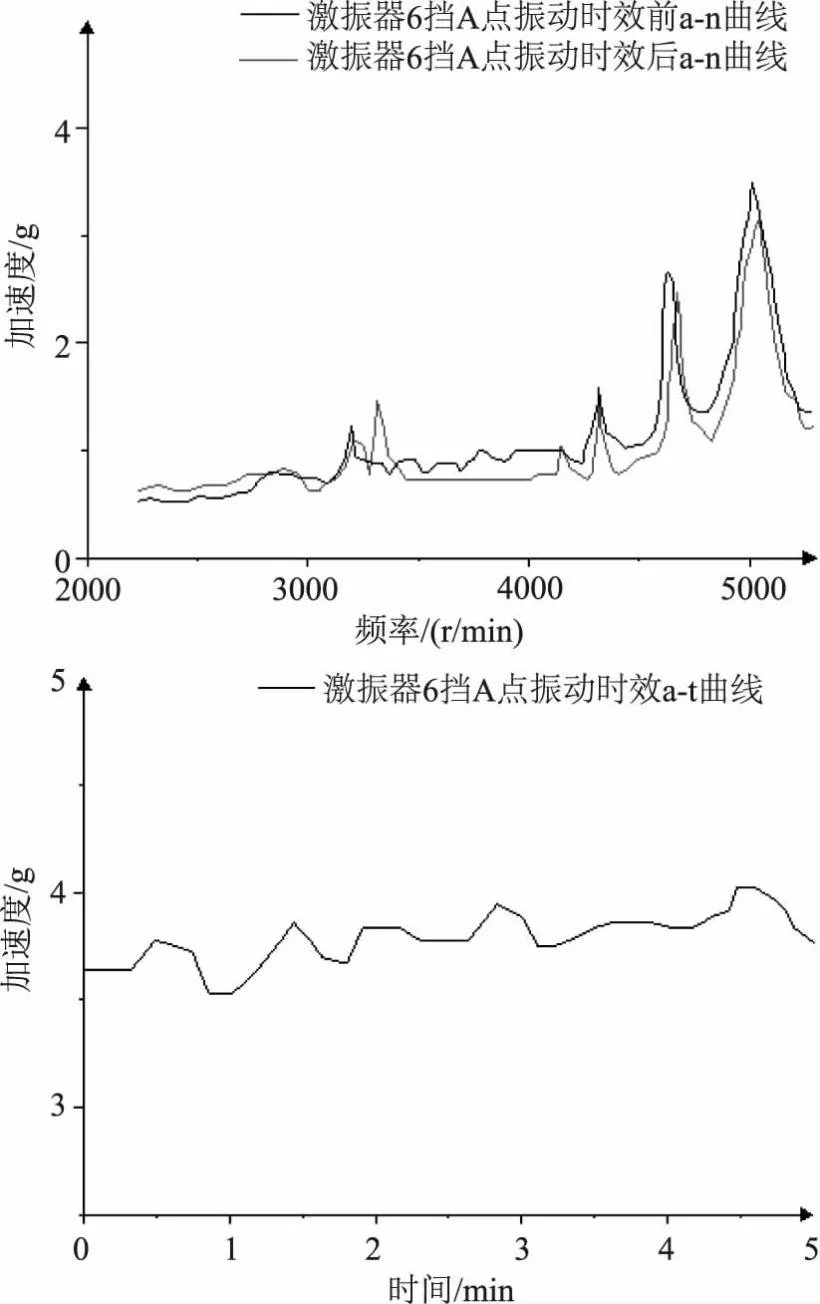

图7表明在激振器4挡振动时,a-n曲线振幅升高;图8表明在激振器6挡振动时,a-n曲线左移,代表振后共振频率减小;振后加速度峰值升高,判定两次振动时效有效。

图8 6档振动时钢岔管A点时效前后a-n曲线及振动时效a-t曲线

同A点振动时效处理步骤相同,B、C两点根据电流指示情况,进行振动时效处理,具体参数如下:

3 试验结果与数据处理

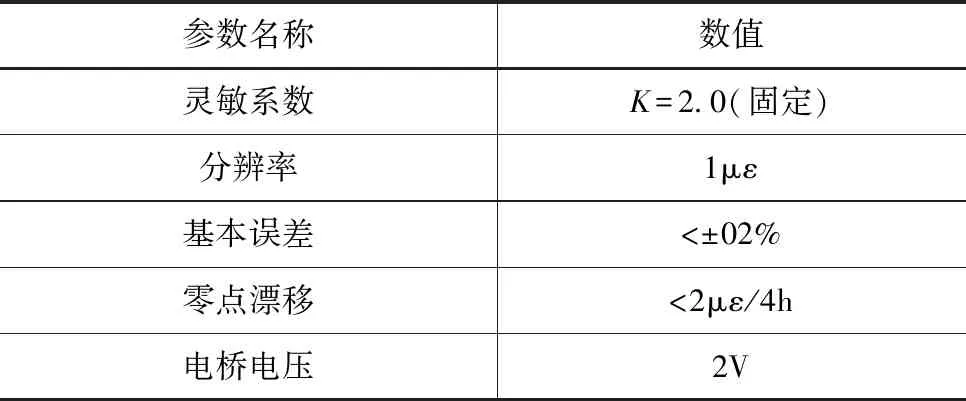

应变仪采用YC-Ⅲ型应力测量仪,应变计为TJ120-15-φ15型三向电阻应变花(灵敏系数为2.07,标称电阻值为120Ω),相关技术参数如表10所示。钻孔直径1.5mm,钻孔深度2.0mm。钻孔(直径1.5mm,深度2.0mm)释放被测点的应力,由贴在孔周围的应变花测得释放的应变量,根据弹性力学原理计算出残余应力和应力方向角。

表10 应力测量仪及应变花技术参数

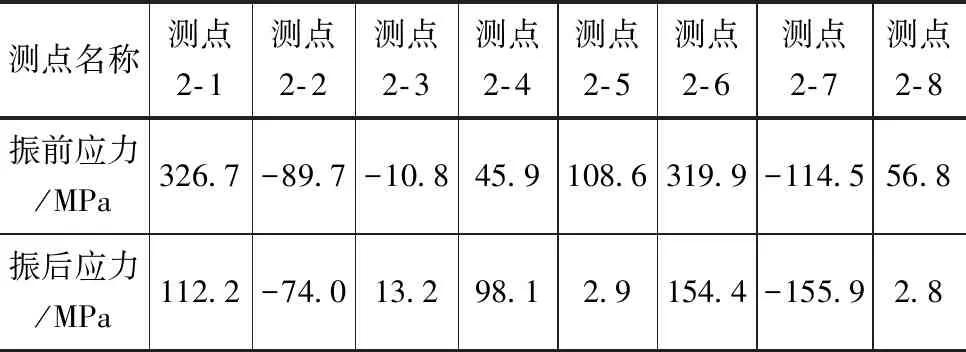

表11 拉伸应力σ1变化情况

表12 剪切应力σ2变化情况

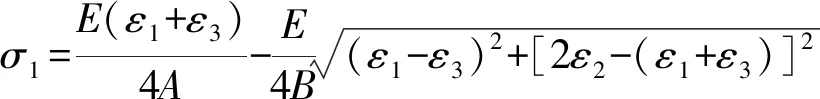

分别测量振动时效处理前后的焊接残余应力,获得钢岔管试样焊缝处的残余应力变化。将钢岔管表面看成是主应力为σ1、σ2的两项应力状态,根据应变花测得的应变量,测出各点应变值,代入以下公式进行计算:

式中,A=-0.0726;B=0.1514

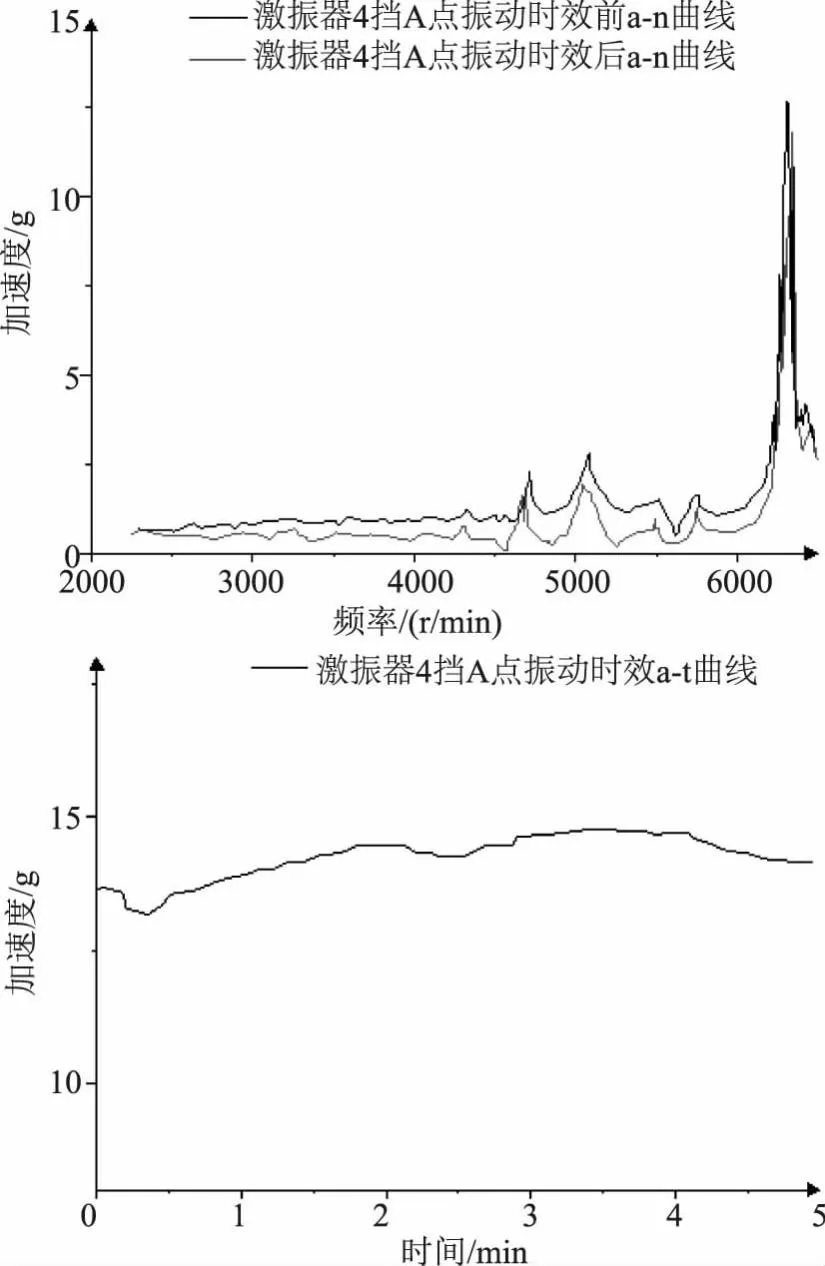

将各测点测得的σ1、σ2代入以下公式对钢岔管焊缝处的焊接残余应力变化情况进行表征分析。

振前残余应力平均值:

振后残余应力平均值:

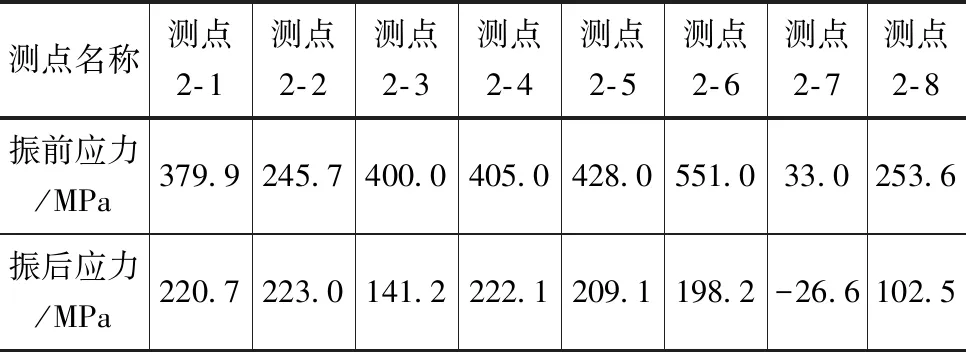

焊接残余应力测试结果(表13)表明,钢岔管应力消除率为46.9%,在降低生产成本的同时满足焊接残余应力的消除要求,且振后各测点的残余应力对其平均值的差值的最大值均小于振前该值,应力均化程度明显(图9)。

图9 焊接残余应力等效值

表13 焊接残余应力消除结果

分析时效处理结果,可知对于材质为07MnNiMoDR的工件,固有频率在6300r/min~6400r/min之间。结合振动时效a-t、a-n曲线,相同工件在不同频率下的响应是不同的。在设定频率的振动下,振型一定,波形中峰值处振幅较大,节点处振幅较小。振幅较大的地方相应的动应力越大,应力消除的效果越好,节点处消除应力的效果较差。同时,工件进行振动时效时,应控制激励周期,使得外部激励频率在4810r/min~6400r/min之间,从而工件能产生多阶响应,进而设置多阶振型,让应力释放更充分。

4 结论

本文运用振动时效处理法和钻孔应力释放法,以水工金属结构“卜”型钢岔管为例,研究了振动时效处理对存在焊接工艺的水工金属结构焊接残余应力消除和均化的有效性,得到以下结论。

(1)经过振动时效处理,材质为07MnNiMoDR的“卜”型钢岔管试样焊接残余应力的释放量达到46.9%。采用不同频率、多维度的激振频率振动,残余应力峰值显著降低且应力分布较为均匀,且时效处理后钢岔管的结构较为稳定。

(2)基于本文钢岔管焊接处残余应力集中、以及自主振动实验得到工件固有频率、激振点位置及激振频率等振动时效参数,可以作为存在焊接工艺的水工金属结构去除焊接残余应力的有效方式。